协同处置固废过程中窑尾烟气HCl的达标排放

吴晓六,张冬冬,王朝雄

1 前言

水泥窑协同处置固体废弃物技术是一种将固体废弃物焚烧与水泥生产有机结合的处理技术,其为发展循环经济、打造新型绿色水泥工业开辟了一条新途径。协同处置类项目因其具有投资运营成本低、处理能力大和处置效果好等优点,近年来发展势头强劲,截至目前,全国水泥窑协同处置固废及危废类的生产线已近150余条[1]。固体废弃物来源广泛,成分复杂,其中含有大量氯元素。固体废弃物在线或离线焚烧后,烟气进入水泥窑系统中,导致水泥窑窑尾烟气中的HCl气体超标排放风险显著上升。

水泥窑协同处置固体废弃物后的窑尾烟气排放指标按照GB 4915-2013《水泥工业大气污染物排放标准》和GB 30485-2013《水泥窑协同处置固体废物污染控制标准》的规定执行,HCl限定排放浓度要求<10mg/Nm3。水泥企业生产实践中,生料磨机并非全天运行,而窑尾烟气中HCl排放的浓度受生料磨开停机的影响,波动极大。当生料磨正常运行时,窑尾烟气中的HCl浓度能满足排放要求,而在生料磨停机期间,窑尾烟气中的HCl浓度则频繁超出排放标准。通过采用水泥窑协同处置窑尾烟气在线脱氯系统,确保了窑尾烟气中的HCl排放浓度稳定达标。

2 窑尾烟气中HCl的来源及固体废弃物焚烧烟气的影响和处置现状

(1)窑尾烟气中HCl的来源

窑尾烟气中的HCl通常来源于水泥生产原燃料以及固体废弃物焚烧后引入的协同处置高温烟气,其中,固体废弃物焚烧烟气为HCl的主要来源。

水泥生料由石灰质原料、粘土质原料及少量校正原料等组成。氯元素是水泥原料中的有害成分,目前我国要求入窑生料氯含量<0.04%,行业内普遍要求入窑生料氯含量<0.015%~0.020%。

水泥窑燃料主要为用于窑头燃烧器和窑尾分解炉的煤粉,为生料分解和熟料煅烧提供热量,燃煤中的含氯量极低。

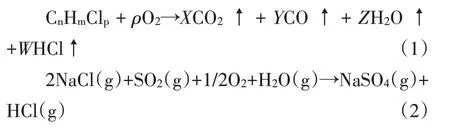

固体废弃物中的氯元素主要来源于废塑料和无机盐(如NaCl)等物质。废塑料在充分燃烧的情况下,其中的氯可以完全转化为HCl;NaCl在水分和二氧化硫存在的情况下,50%~60%可反应生成HCl,进一步增加系统中HCl的释放[2]。上述反应过程的化学方程式如下:

(2)原燃料中含氯成分循环富集情况

水泥生产过程中,原、燃料中的含氯成分在回转窑内遇高温挥发,随烟气在分解炉或预热器中冷凝而附着于生料,在回转窑内再次挥发,形成了一个“挥发-冷凝-挥发”的内循环,长时间循环的氯离子在800℃~1 000℃温度区间内富集,易导致窑内出现不同程度的结皮和堵塞[3]。生产过程中所产生的HCl气体通常97%以上会被碱性生料吸收,随窑尾废气外排的HCl很少。

(3)固体废弃物焚烧烟气对窑尾HCl排放的影响及处置情况

将固体废弃物焚烧烟气送入窑内高温协同处置,窑内富余的碱性环境能吸收部分HCl,但受反应时间及反应效率等因素制约,窑尾C1预热器出口的HCl气体浓度显著升高。目前,水泥生产线多采用“窑、磨一体”的废气处理方式,窑尾废气引入生料粉磨系统用于物料烘干,生料破碎过程中产生大量的CaCO3新生界面,同时物料烘干过程中蒸发出大量水蒸气,将绝大多数窑尾废气中的HCl固定在物料中,使窑尾烟囱出口的酸性气体排放浓度达到标准要求。

3 在线脱除HCl技术改造

3.1 项目情况

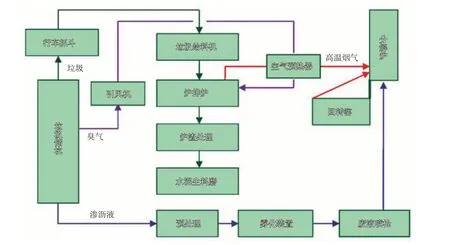

贵州某水泥厂现有一条3 000t/d水泥熟料生产线,配套建设了250t/d的生活垃圾协同处置系统。该协同处置系统利用机械炉排炉无害化焚烧处理当地生活垃圾,同时借助水泥窑分解净化焚烧烟气。机械炉排炉焚烧垃圾所产生的高温烟气,通过高温烟气管道直接送入窑尾分解炉,在分解炉900℃左右的高温碱性条件下,吸收和处理垃圾产生的二噁英及其他酸性气体等,使垃圾达到减量化、资源化、无害化的处理要求[4]。图1为此水泥窑协同处置垃圾系统的工艺流程图。

图1 水泥窑协同处置垃圾系统工艺流程

该水泥窑协同处置垃圾系统投运后,对窑尾烟囱出口烟气排放实施在线监测,将监测到的烟气排放数据上传至省污染源自动监测管理平台。监测数据显示,在生料磨停运后,HCl排放量快速上升,超过标准限定值。为进一步分析垃圾焚烧烟气对水泥窑系统烟气排放量的影响及生料磨对窑尾烟气脱除HCl的影响,对本协同处置系统在不同运行状况下,窑尾烟气中的HCl排放浓度进行了监测。水泥窑协同处置垃圾系统在不同运行状态时的排放数据见表1。

如上所述,本项目中的生料磨机未运行时,且在垃圾焚烧炉投运前,水泥窑烟气中的HCl浓度均值已高于10mg//Nm3。垃圾焚烧炉投运后,垃圾焚烧的富氯烟气被送入分解炉,水泥窑窑尾C1预热器出口烟气的HCl浓度均值上升了74.35mg/Nm3。本项目原始垃圾中的氯离子含量在0.9%左右,水泥窑协同处置垃圾后的窑尾烟气总风量为21×104Nm3/h,若垃圾中的Cl元素全部转移到烟气系统中,窑尾烟气的HCl排放浓度理论上将上升459mg/Nm3。由此可见,水泥窑窑尾分解炉及预热器系统分解和吸收了大部分的富氯烟气。

由表1还可以看出,生料磨机运行时,在垃圾焚烧炉投运或未投运状态下,窑尾烟囱出口HCl排放浓度均达标排放。生料磨机运行时,高含水率的垃圾焚烧烟气引入分解炉,窑尾烟气的HCl浓度均值仅为0.84mg/Nm3,与垃圾焚烧炉未投运时的HCl浓度均值相比(4.28mg/Nm3),生料磨吸收HCl的效果更为显著。原因在于,垃圾焚烧炉投运后,水泥窑烟气中的含水率增加,HCl气体在大量水蒸气中解离出氢离子,加速了CaCO3吸收HCl气体的进程[5-6]。

表1 水泥窑协同处置垃圾系统在不同运行状态时的排放数据

3.2 改造方案

减少窑尾HCl排放通常有下述两种措施,一种是改变水泥原料及固体废弃物成分,降低入窑物料的氯含量,但源头上改变物料成本较高;另一种是借助在线脱氯技术进行水泥窑烟气尾端净化,其原理是通过碱性物质来中和吸收HCl气体,主要有干反应剂喷注脱酸、喷雾干燥脱酸及湿式脱酸等几种方式。

综合考虑HCl排放现状、脱HCl效率及技改成本等因素,本项目采用了喷雾干燥脱酸的在线脱HCl技术,利用消石灰粉脱除水泥窑烟气中的HCl气体,将消石灰粉喷入高温风机后的后续烟气管道中,同时喷水将烟气温度降至130℃~150℃左右。在线脱HCl系统现场改造过程如下:

(1)系统设置一个储仓,用于消石灰粉储存,消石灰储存量以3d消耗量计。消石灰储仓底部设置一套高密封性旋转给料器和一台罗茨风机,用气力将仓内消石灰粉输送至高温风机出口的烟风管道内。消石灰输送管道规格尺寸为φ76mm×5mm;罗茨风机压力为49kPa,流量为6.7Nm3/min。为了保证消石灰粉在烟风管道内均匀分布,输送管道末端置于烟风管道中心附近,输送管道出口为喇叭型,消石灰粉喷射方向与烟风管道内的烟气流向一致。

(2)在高温风机出口的烟风管道上设置3根双流体雾化喷枪用于喷水降温,设计喷水雾化压力>0.4MPa,喷枪安装位置设置在消石灰输送管道出口前2~3m,喷水量根据烟气温度进行调节,以不影响窑尾布袋收尘器正常运行为前提,脱氯系统的水源从余热发电区的循环冷却水池引入。

3.3 改造效果

技术改造后,生料磨运行时,消石灰脱HCl系统维持停运状态;生料磨计划停磨前30min,预先启动在线脱HCl系统,相继喷入消石灰和水,将袋收尘器进口温度保持在140℃以下,HCl排放浓度可保持在10mg/Nm3以下。由于消石灰对脱除SO2有非常好的效果,采用消石灰进行脱HCl的同时,窑尾烟囱处的SO2排放值也显著下降,排放浓度均值由常规78.6mg/Nm3降至42mg/Nm3左右。

经现场生产统计,生料磨机每日停磨6h左右,消石灰每日消耗量在1.5~2t,回转窑年实际运行时间在6 000h左右,消石灰价格按450元/t计算,预计年增加运行成本16.9~22.5万元(未计入水气化后烟风量增加的风机电耗),此时,窑尾烟气中的SO2和HCl指标均被有效控制。

4 结语

水泥窑协同处置生产线在生料磨停磨期间,窑尾烟气中的HCl排放浓度频繁超过国家标准限定值,目前环保部门已要求对协同处置水泥生产线的HCl排放浓度实施在线监测,水泥窑协同处置项目窑尾烟气HCl排放超标问题,在项目设计阶段即予以考虑。

窑尾高温风机后的烟气管道中喷入消石灰和适量水的方案,可将系统HCl排放浓度保持在10mg/Nm3以下。考虑到部分项目烟气温度及管径限制,喷水可能会造成管壁板结,建议进一步优化工艺系统,将SP锅炉出风管接入增湿塔顶部,利用增湿塔来脱除HCl。