4 500t/d水泥熟料生产线节能降耗优化措施

崔洪坤,刘志强

1 引言

水泥工业是资源和能源消耗型行业,能耗占全国建材行业总能耗的75%左右。面对日益严格的环保标准和减碳压力,特别是GB 16780-2021《水泥单位产品能源消耗限额》的出台实施,水泥行业节能减排势在必行。在水泥熟料生产过程中,生料预热、碳酸钙分解、窑内煅烧及熟料冷却等4个阶段对熟料烧成系统的节能降耗起着关键的作用。对预热器、分解炉、烟室和冷却机等进行优化改造是烧成系统节能降耗的有效途径。

本文以某4 500t/d水泥熟料生产线为例,分析了预热器、分解炉、回转窑、冷却机等系统对熟料烧成的影响,从降低预热器阻力、优化分解炉煤粉燃烧与生料分解、优化窑内通风及提高熟料冷却效率等方面进行改造,实现了提产降耗的目的。

2 生产现状

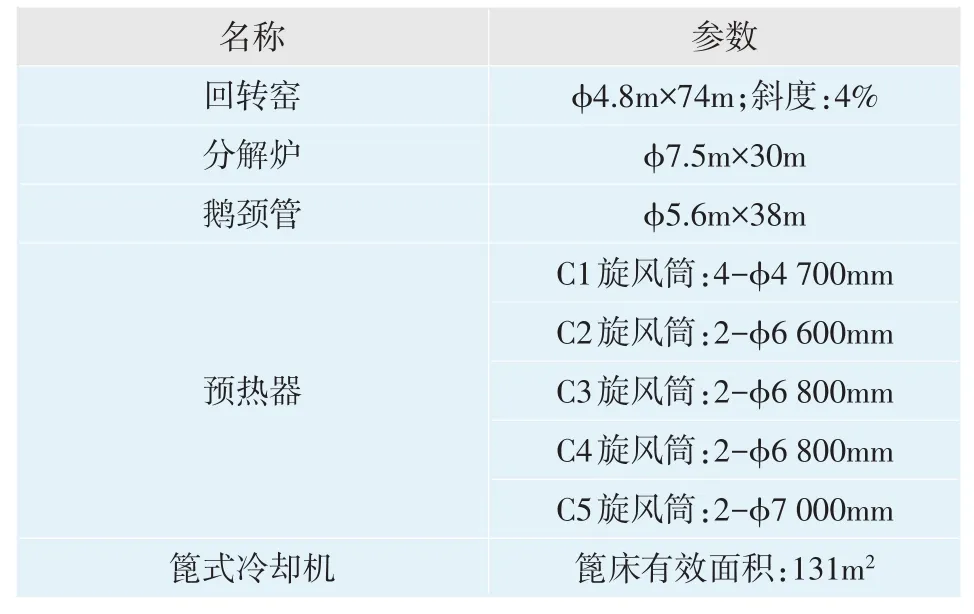

某4 500t/d水泥熟料生产线,配套有φ4.8m×74m回转窑、φ7.5m×30m在线双喷腾分解炉、φ5.6m×38m鹅颈管、双系列五级旋风预热器及第三代篦式冷却机。其烧成系统主要设备参数见表1,烧成系统运行参数见表2。

表1 烧成系统主要设备参数

表2 烧成系统运行参数

该生产线于2009年投产运行,至今已运行十多年。技改前熟料产量为5 900t/d,烧成实物煤耗为144.9kg/t.cl,氮氧化物含量>600mg/m3(脱硝系统处理前),产量及能耗等指标均落后于当前水泥生产线的平均水平。

3 存在的问题分析

(1)窑内通风不良,分解炉内煤粉燃烧不完全、碳酸钙分解率较低,预分解系统易结皮,烧成系统煤耗偏高。

(2)各级旋风筒进口截面积偏小,预热器压力损失较大,预热器整体阻力偏高,从而造成系统电耗增加。

(3)撒料箱磨损变形,失去了应有的撒料作用,换热效率较低。受结皮影响,各锁风阀漏风量偏大,降低了旋风筒分离效率,加大了生料系统的内循环量,导致熟料产量下降,煤耗上升。

(4)C1旋风筒收尘效率偏低,增加了生料系统内循环量,部分热量被生料带走,增加了系统热耗。

(5)NOX初始浓度偏高,导致NOX末端治理脱硝过程中的喷氨量偏高,脱硝成本增加。

(6)窑头煤粉燃烧器净风量偏大,压头偏低,推力不足,窑内烧成状况不好,不利于节能降耗。

(7)冷却机规格偏小,出冷却机熟料温度偏高,物料输送能力较差,热回收效率较低,二、三次风温度偏低。

4 技改方案

4.1 分解炉和鹅颈管改造

表3为技改前后分解炉和鹅颈管参数对比。由表3可见,原分解炉、鹅颈管的有效容积分别为1 154m3、864m3,风速分别为8.64m/s、17.84m/s。改造前,当熟料产量为5 900t/d时,气体在分解炉和鹅颈管内的停留时间为5.84s,煤粉和生料在分解炉和鹅颈管内的悬浮时间较短。当熟料产量提高到6 600t/d时,随着分解炉和鹅颈管内烟气量的增加,烟气在分解炉和鹅颈管内的停留时间进一步缩短,分解炉内的煤粉燃烧、碳酸钙分解和气固换热效率进一步降低,影响窑内熟料煅烧效果。

改造措施:利用预热器框架内部的有效空间,扩大分解炉容积。受预热器框架尺寸限制,无法对分解炉进行扩大直径的改造,通过理论计算并结合框架承载力,本次技改将原分解炉加高了18.35m,鹅颈管向上穿过79.60m平面后,向下连接到原鹅颈管。分解炉和鹅颈管改造示意如图1所示。

图1 分解炉和鹅颈管改造示意

从表3还可以看出,技改后,分解炉和鹅颈管的有效总容积为2 926m3,比技改前2 018m3增加了45%。改造后,当熟料产量为6 600t/d时,气体在分解炉和鹅颈管内的停留时间为7.80s,比技改前(5.84s)增加了1.96s。虽然风速有不同程度提高,但分解炉和鹅颈管总容积的扩大,使得气体在分解炉和鹅颈管内的停留时间延长。因此,分解炉和鹅颈管的扩容改造对煤粉燃烧、碳酸钙分解及气固换热等有较大提升效果。

表3 技改前后分解炉和鹅颈管参数对比

4.2 旋风筒改造

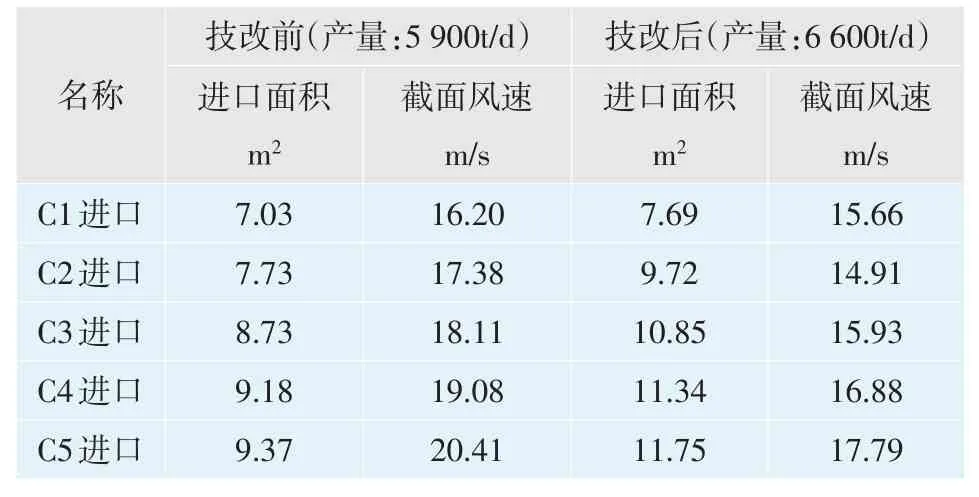

表4为技改前后各级旋风筒进口参数对比情况。从表4可以看到,原C1~C5旋风筒进口截面积偏小,进口风速在16.20~20.41m/s,风速均很高,系统阻力大,C1出口负压高达5 750Pa。

表4 技改前后各级旋风筒进口参数对比

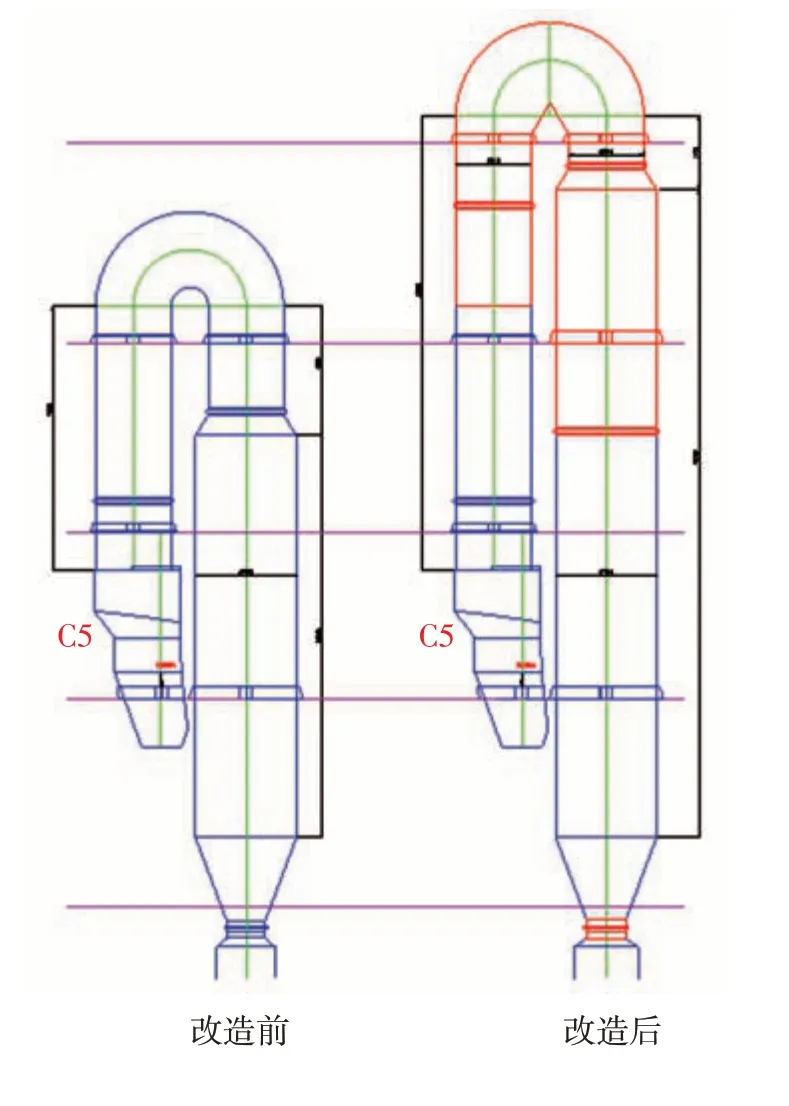

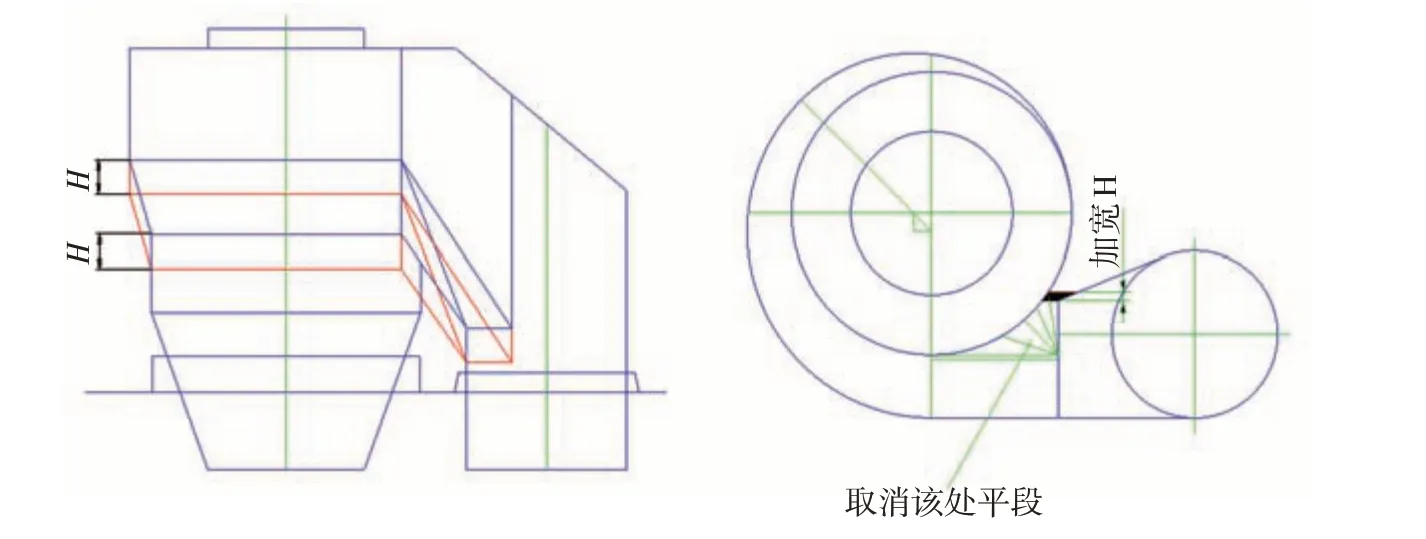

改造措施:扩大C1~C5进口通风面积,同时取消进口底部平段,以降低风速,减小旋风筒进口阻力损失。其中,C1旋风筒进口向两侧加宽;C2~C4旋风筒进口加宽加高;C5旋风筒进口加高且降低直筒高度,增加上蜗壳高度,同时对鹅颈管出口作相应改造。旋风筒改造示意如图2、图3所示。另外,在不破坏旋风筒顶盖及上升管结构的情况下,扩大内筒直径,更换C4和C5旋风筒内筒。

图2 C1~C4旋风筒进口改造示意

图3 C5旋风筒进口改造示意

从表4可以看出,技改后,各级旋风筒进口风速均有不同程度降低,其中,C1旋风筒进口风速为15.66m/s,比技改前降低了3.3%;C2~C5旋风筒进口风速在14.91~17.79m/s,比技改前降低了约12%,降阻效果明显。

4.3 窑尾烟室缩口改造

原窑尾烟室缩口尺寸为φ2.3m,烟室通风面积偏小,上升气流速度较快,窑内煤粉燃烧及窑内火焰的热力强度较差,高温风机需拉大风才能满足窑内通风,影响窑内通风和入炉三次风的分配比例。

改造措施:将窑尾烟室缩口直径由φ2.3m扩大到φ2.5m,通风面积由4.15m2增大到4.91m2。改造后,改善了窑内通风,降低了系统阻力,有效避免了窑内二次扬尘及窑尾结皮等问题,对烧成系统提产降耗起到了关键作用。

4.4 窑尾低氮燃烧和三次风管改造

利用分解炉自适应低NOX煅烧技术,降低NOX浓度和末端NOX治理过程中的喷氨量,降低NOX治理运行成本。改造三次风管,抬高三次风管入炉位置,同时在分解炉下方锥部设置4台燃烧器,对C4下料入炉位置进行相应调整,使风、煤、料形成最佳匹配状态,分解炉锥部气流流场和温度场更合理。

4.5 撒料箱、锁风阀和下料管改造

撒料箱将来自上一级旋风筒的生料分散,以保证气固换热效率,生料在换热管道中的分散效果将直接影响预热器的换热效率。撒料箱磨损变形,失去了应有的撒料作用,换热效率低。同时,受结皮及长时间使用影响,锁风阀动作不灵活,加大了生料系统内循环量,降低了旋风筒的分离效率。

改造措施:将C1~C4撒料箱更换为易结皮系统专用撒料箱。其中,C4撒料箱由2个改为3个,下料管相应增加,并对位置进行调整,进一步改善撒料效果,提高换热效率,有效降低C1出口温度,降低烧成热耗;将C1~C5锁风阀更换为易清洁结皮的专用锁风阀,减少系统内漏风,降低烧成热耗;将C4、C5下料管直径由φ900mm扩大为φ1 000mm,增设空气炮,减少结皮清理次数,降低结皮对系统的影响,提高系统适应性。

4.6 回转窑和燃烧器改造

本次改造后,系统产量达到6 600t/d,但窑内物料填充率较高,不能满足提产要求。原回转窑设计转速为0.35~4r/min,通过改造电气装置,使回转窑最高转速达到4.2~4.4r/min,保证了窑内填充率合理,达到了薄料快烧的目的。

为匹配高产量和高窑速,窑头燃烧器能力及热力强度需同步提高。在窑头原有配套悬挂式移动小车、燃油系统、一次风机,煤磨车间原有计量秤、送煤风机及送煤管道基础上,采用了一套全新的HP强涡流型多通道煤粉燃烧器,最大燃煤量20t/h,以满足技改后烧成系统的生产工艺要求。HP强涡流型多通道煤粉燃烧器的主要特点如下:

(1)采用离散型小喷嘴。燃烧器头部没有活动部件,外风由排成环的离散型小喷嘴形成,火焰不易发生变形和偏火冲刷窑皮。离散型外风喷嘴可以吸入更多的高温二次风,喷射速度比三、四通道燃烧器更高,有利于劣质煤、低挥发分煤、无烟煤等不同种类煤的燃烧。

(2)采用双层耐磨保护并设置检查孔。在燃烧器的煤粉入口处,采用双层耐磨保护,设置检查孔,提高燃烧器使用寿命。

(3)采用易更换的风翅和外风喷嘴。新风翅和外风喷嘴更换非常方便,能够适应不同种类煤粉、煤质的变化,保证了熟料质量与窑系统稳定运行。

(4)采用大速差原理和多重强度结构。一次风量<7%,具有良好的节能降耗效果,高温烟气回流效应强,火焰集中有力、形状调节方便,对燃料适应性强,窑皮均匀稳定,可以延长耐火砖的使用寿命。

4.7 冷却机改造

原冷却机篦床有效面积为131m2,出冷却机的熟料温度为110℃~120℃,二次风温为1 060℃左右,三次风温为900℃左右,热回收效率较低。

改造措施:将原冷却机及附属的液压站、破碎机、冷却风机等拆除,整体更换为一台带中置辊式破碎机的第四代高效篦冷机(规格WHEC-6600型),有效冷却面积为162.4m2,篦床宽度为4.8m。技改后的冷却机主要设计参数和风机配置情况如表5和表6所示。篦冷机主要改造内容如下:

表5 技改后的冷却机主要设计参数

表6 技改后的冷却机风机配置情况

(1)采用中心区独立供风KID系统。将冷却机中心区供风改为独立供风,提高了熟料急冷效果,保证了较高且稳定的二次风温和三次风温,热回收效率≥75%。

(2)采用中置辊式破碎机。将尾部锤式破碎机改为中置辊式破碎机,提高了熟料内部热回收效率,保证了熟料出料粒度的均匀性,有利于熟料的后续冷却。

(3)采用液压自动控制系统。新冷却机采用液压驱动,以调节每个输送管道行程,提高了熟料输送效率,避免了“红河”现象发生。

(4)采用特殊的密封。在冷却机侧部以及相邻的两个输送管道间采用特殊的密封,避免熟料漏入风室。同时,取消冷却机下方的料斗和输送装置,降低了冷却机的高度。

(5)采用可独立调节输送管道。在冷却机每个输送管道上设置若干个供风单元,每个供风单元进风量通过空气调节阀单独控制,各输送管道的移动速率均可调节,以保证熟料的冷却效果。同时,单位风量比第三代冷却机低10%~20%,减少了余风收尘量,降低了收尘器规格,减少了设备投资。

(6)采用带填充盒的充气单元。新冷却机输送管道采用充气单元,每个充气单元配有熟料填充盒,有效避免了充气单元的磨损,提高了篦板使用寿命,维修费用仅为第三代冷却机的15%~20%。

(7)采用智能化控制系统。新冷却机各个输送管道的工作模式由IMCC(INT Motion Control Center)智能控制中心控制,可以采取多种组合模式控制各输送管道的运动次序和冲程长度,提高了冷却机运转效率。

5 技改效果

技改前后烧成系统主要参数对比情况如表7所示。从表7可见,改造后,烧成系统运行平稳,各项运行指标明显改善。熟料产量从5 900t/d提高到6 600t/d,提产11.8%,C1出口负压由5 750Pa降低至5 000Pa,NOX浓度(处理前)控制在450mg/m3左右;出冷却机熟料温度为<65℃+环境温度,二次风温为1 150℃,三次风温为950℃,实物煤耗由144.9kg/t.cl降低至136.5kg/t.cl,降低了8.4kg/t.cl。

表7 技改前后烧成系统参数对比

系统改造后,企业运行成本大幅降低,按年运转300d,燃煤710元/t,熟料利润100元/t,年节省备件及人工费用80万元计,每年可实现直接经济效益3 300余万元。