基于多种技术的无人驾驶压实系统研究及应用分析

张扬,费燕华

(1 黑龙江省交投公路建设投资有限公司,黑龙江哈尔滨 150000;2 黑龙江省公投中路交通科技有限公司,黑龙江哈尔滨 150000)

0 引言

近年来我国经济快速增长,公路行业迅速发展,国家在公路基础建设方面的投入也逐年加大,结合当前技术发展水平,公路施工的各个阶段逐渐向信息化、智能化[1]发展。综合通讯[2-3]、定位[4-5]、自动控制[6-8]等多种技术,可采集施工过程中的数据,并运用大数据分析和决策系统对数据进行处理,从而控制和评价施工质量。

目前公路压实施工存在过压和欠压的现象,压实质量难以控制。在路基压实方面,国内外学者通过建立路基压实质量模型[9]及压实反馈方法[10]对路基压实效果进行控制、分析,并通过分析智能压实技术的经济效益[11],得出智能压实能够降低道路施工及后期维护成本。在路面压实方面,专家通过建立沥青路面质量评价模型[12],设计智能压实施工质量控制系统[13],进行路面压实质量的控制。但路面施工的智能压实施工控制技术还不够完善,压实值也不能得到实时反馈及控制。

因此,本研究将5G 通讯技术、高精度定位技术、自动控制技术等综合运用在无人驾驶压路机上,在黑龙江哈肇高速公路的施工中进行试验段施工,分析无人驾驶智能压实施工过程中的压实质量,以期为公路工程智能施工的发展提供技术支持。

1 无人驾驶自动控制理论

无人驾驶自动控制系统是无人驾驶智能压实系统的关键部分,自动控制技术通过智能控制算法对压路机的各项工序进行硬件、软件设计,从而控制压路机施工。

1.1 无人驾驶自动控制算法

压实控制算法需要对控制系统进行反馈,作为输入条件导入至无人驾驶压路机的控制终端系统,因此输入的参数作为机械控制的指令来输入控制系统。

根据相关研究[14]提出沥青路面压实的控制理论及方法,如式(1)所示:

式中:Dfinal为目标压实质量;D1为第1 遍碾压后的压实质量,即初始压实质量;△dk为第k 遍碾压后的压实质量增量;△dk-1为第k-1 遍碾压后的压实质量;pk为智能决策单元输出的第k 遍压实数(fk,vk,ak),其中,fk为第k遍压路机的振动频率,vk为第k 遍压路机的压实速度,ak为第k遍压路机的振幅;M 为包括诸如压路机质量m、沥青混合料级配pg等在内的施工机械与沥青混合料固有特性的物理量;φ 为包括诸如目标压实质量Dfinal、最小化剩余压实时间Tmin等的物理量极限或目标指标;TRCT为剩余压实时间;Ti+1为第i+1 遍压实层每单位长度的压实所需时间。

该控制算法具体应用流程如下:针对输出物理量D,检测单元对路面压实施工区域的压实参数和压实质量等数据进行自动采集,首先利用异常判别单元对该输出物理量进行判别,若异常判别指示器超过一定量,则当前压实材料属于异常填筑材料,将异常信息实时反馈给现场施工及监理人员进行处理;若异常判别指示器正常则将该物理量作为智能决策单元输入,智能决策单元根据实时数据信息优化压实施工工艺提出压实方案,控制单元根据压实方案,基于控制方法设计的控制器对执行机构进行有效控制并完成压实施工;下一压实遍数,控制单元依据最优压实方案控制压路机执行压实动作。整个压实过程属于闭环循环滚动优化压实,直至路面压实质量符合设计要求。

1.2 无人驾驶自动控制系统架构

无人驾驶压路机自动控制系统以计算机为中心,通过控制算法进行软件及硬件设计,从而实现环境感知、路径规划、自动控制的智能系统。无人驾驶压路机自动控制系统包含感知层、规划层、控制层,具体架构如图1 所示。

压路机采用“IF-THEN”决策系统,依据具体规则编程及自动控制算法设计。感知层通过定位接收机、角位移传感器、超声波雷达感知施工环境和压路机自身状态,通过检测反馈元件将检测数据(压实速度、转向角度等)反馈到自动驾驶控制器和管理平台。规划层采用工控机、自研发管理平台或第三方研发平台以满足计算机各类控制单元需求,根据反馈数据,结合施工区域信息、施工进度、碾压施工工艺信息自动规划进场轨迹、碾压轨迹和纠偏措施、避障措施,实时输出控制信息作为自动压实控制系统的输入量。控制层的自动驾驶控制器应用自适应控制算法输出控制信号,通过电控硬件接收机载控制器信号,自动控制压路机行走、转向、振动、避障,从而使压路机能完成限定区域及条件下的无人驾驶。

2 无人驾驶智能压实系统研究

2.1 无人驾驶智能压实系统架构

经过对多种技术的调研分析,无人驾驶压路机工作系统由北斗导航系统、无人驾驶自动控制系统、车载传感器、车载雷达、无人驾驶智能压实管理平台组成,通过5G 移动网络进行信息传输,具体架构如图2 所示。

图2 无人驾驶压路机架构图

北斗导航系统向高精度定位接收机传输反馈定位信息,无人驾驶自动控制系统实时共享定位信息,精准控制压实轨迹。无人驾驶压路机通过温度传感器采集压实温度,转向传感器采集转向角度数据,加速度传感器采集实时压实值,采集的各项数据均通过5G 无线网络进行传输,通过自身系统的算法或管理平台的大数据和决策系统,对数据进行存储、接入、交换、处理、决策分析与组织管理。

2.2 无人驾驶智能压实系统工作流程

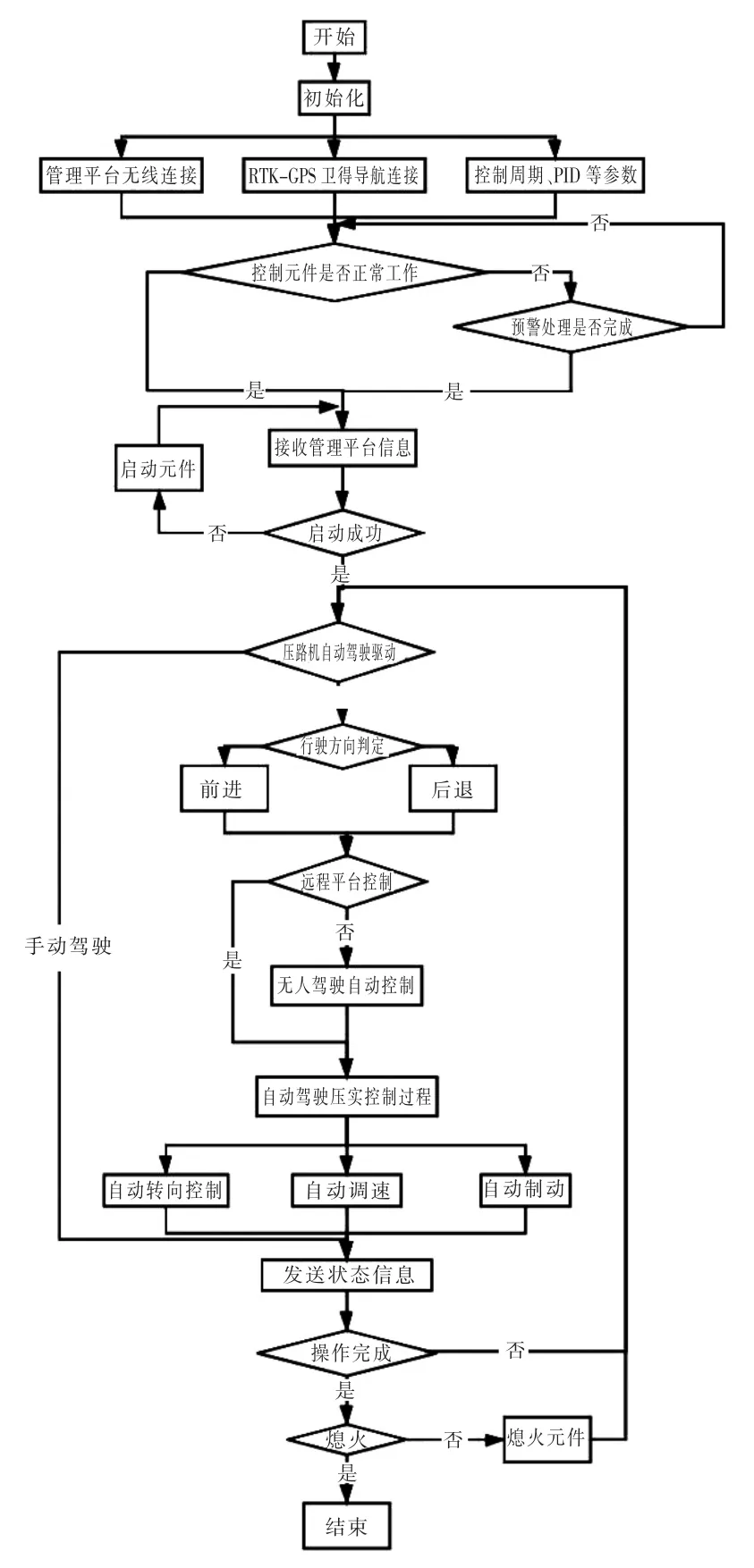

根据无人驾驶压路机架构,压路机实际施工时与管理平台的信息交互控制流程设计如图3 所示。

图3 无人驾驶智能压实系统工作流程图

在无人驾驶压路机开始工作后,无人驾驶智能压实系统通过压路机自动驾驶控制器内置的无人驾驶控制程序(Unmanned Control Program,UCP)首先执行一个初始化过程,然后UCP 通过5G 移动网络与管理平台建立RTK-GPS 连接,初始化导航及自动控制周期、PID 参数和其他相关状态参数。然后,UCP 开始检测整个自动控制系统中各个传感器和执行器的工作状态。如果有部件无法正常工作,则UCP 记录其状态参数,并将相关预警信息发送至管理平台及业主客户端,等待处理;否则UCP 将不会进行自动控制操作。如果UCP 通过系统自检,则自动驾驶压实智能控制系统开始运行,根据卫星导航及自动控制周期分为一系列自动驾驶压实控制流程。

UCP 在整个自动驾驶压实工作中接收和发送控制信息,实时接收管理平台发出的命令并输入目标量,实时接收RTK-GPS 定位数据、传感器数据、雷达数据。UCP 首先执行管理平台控制指令,为压路机供电,实现启动或关闭;然后UCP 调用转向控制传感器,比较压实轨迹目标输入量与定位数据的偏差,确定期望的转向角度;UCP 通过比较方向盘的期望转向角与实际转向角的差异,根据PID 算法的输出电流自动控制方向盘,从而使压路机沿预定方向旋转。此外,UCP 还调用温度、速度传感器,比较预期的压实温度和压实速度、雷达感应、自动制动工况等,并根据其他压路机的行驶状态,通过PID 算法的输出电流控制油门执行器,从而控制压路机达到预期的行驶速度。

在自动驾驶压实控制流程中,每道工序分别有三个子工序:自动转向控制、自动调速、自动制动。按照程序完成这三个工序的数据反馈及数据传输后,系统判定压实工作是否完成,从而控制压路机熄火,或重新开始自动驾驶压实流程。

3 无人驾驶压路机施工效果分析

黑龙江省高速公路哈肇段的建设为本研究的主要测试路段,试验段全长500m,上基层材料为ATB-25 粗粒式沥青碎石。根据施工数据对无人驾驶的施工效果进行如下分析。

3.1 无人驾驶结构层压实质量分析

3.1.1 下面层高程分析

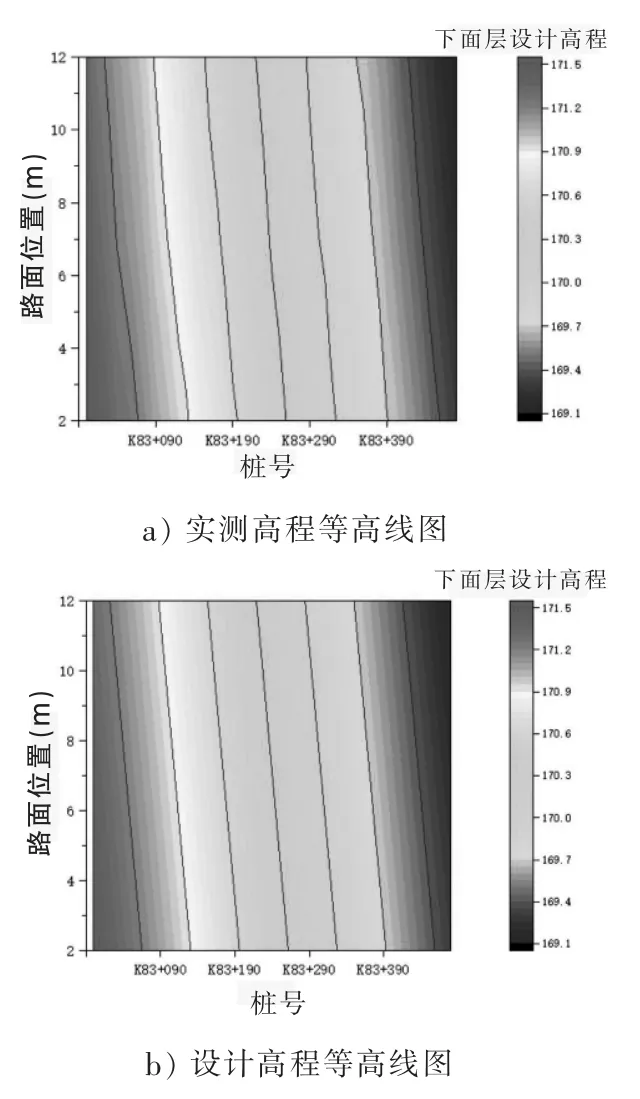

压实施工完成后,在无人驾驶压实试验段上,将测量得到的下面层实测高程和下面层设计高程数据绘制成等高线图,如图4所示。

由图4 可以看出,无人驾驶压实试验段下面层的等高线虽然比设计高程等高线图略有弯曲,但各等高线区域划分的位置基本一致。由下面层实测高程和下面层设计高程数据得到,在路面位置2m、7m、12m处设计高程和实际高程差值的平均值分别为0.011 m、0.0013m、0.014m,标准差分别为0.0120、0.0082、0.0093,说 明除路面位置为7m 的中间区域,2m 和12m处两车道的纵断高程均值均高于设计要求,且标准差也高于中间区域,数据波动较大。

图4 试验段下面层高程等高线图

将下面层实测高程和下面层设计高程数据绘制成高程差值图,如图5 所示。

图5 试验段下面层实测高程和设计高程差值

由图5 可以看出,2m、7m、12m 处合格数据的比例分别为44.9%、79.6%、24.5%,因此7m 处高程最符合要求,2m 和12m 处数据整体偏高。

3.1.2 下面层厚度分析

压实施工完成后,在无人驾驶压实试验段上,将测量得到的下面层实测高程和上基层实测高程数据绘制成下面层厚度各类别分布图(图6)。

图6 下面层厚度各类别分布图

由图6 可知,在路面位置7m、12m 处下面层厚度的平均值分别为0.075m、0.087m,标准差分别为0.0093、0.0097,变异系数分别为12.3%、11.2%,路面位置7m、12m 处与下面层设计厚度相比最大差异变化分别为32.5%、31.25%。与下面层设计厚度0.08m相比,7m 处厚度达到设计要求数据仅为29.1%,12m 处达到设计要求数据仅为39.6%。

3.1.3 下面层总体分析

结合图4、图5、图6 进行分析得到,下面层无人压实施工中两车道中间7m 左右区域厚度不均匀且厚度均值低于设计值,但整体高程接近设计高程,原因可能是上基层中间区域纵段高程可能接近设计要求上限,摊铺机摊铺时根据设定值进行施工,从而导致道路中间区域厚度较小。

道路位置12m 处厚度大,下面层设计高程与实测高程差值均值也最大,但作为道路外侧区域出现这种情况,说明压实程度不够。而道路位置2m 处下面层设计高程与实测高程标准差最大,数据波动很大,路面不平整,可能是因为无人驾驶压路机虽然能对道路边缘区域进行贴边压实,但还是不能够完全精准地控制。

3.2 无人驾驶压实质量分析

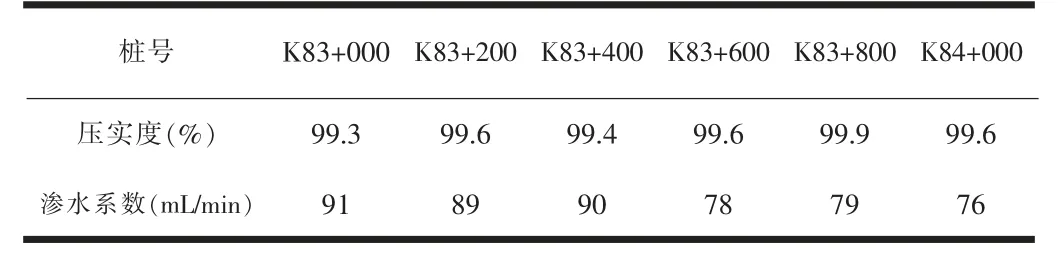

无人驾驶压实试验段施工完成后,为检验无人驾驶压实施工的实际压实质量,试验检测人员在桩号K83+000~K83+500 的无人驾驶压实试验段和桩号K83+500~K84+000 的人工驾驶压实路段,随机取样进行压实度试验,在两个路段距离中央分隔带2m 左右处分别进行渗水系数的试验检测,压实度及渗水试验检测数据如表1 所示。

表1 试验检测数据表

由表1 可知,相关的检测数据结果满足技术规范要求,同时无人驾驶试验段压实度、渗水检测结果的标准差达到0.2、6.3,数据的变异性较小,数据整体的均匀性相比人工驾驶施工段落,离散程度明显较小,表明无人驾驶压实技术整体质量的均匀性提升是明显的。

4 结论

通过无人驾驶智能压实控制算法的研究,提出智能压实自动控制系统的工作流程,同时对无人驾驶压路机工程实例的施工效果进行分析,得到了以下结论:

(1)无人驾驶智能压实系统将无人驾驶管理平台、定位装置、车载传感器、车载雷达、自动驾驶控制系统之间的信息、数据,通过5G 移动网络传输、处理,让压路机完成路径规划、安全制动、压实反馈等命令,控制压路机完成预设的压实作业,最大限度地利用了信息资源,实时准确调度,迅速解决工程施工中的问题,实现了智能施工;

(2)此系统能够精准控制压实轨迹,提升了压实均匀性,避免了人工驾驶漏压、欠压的问题,与传统的人工驾驶压实相比,做到了安全、智能、高效的路面施工,显著提高了施工质量,节约时间及成本。