动静态服役环境下SPHC钢腐蚀行为对比

陈亚军,周律,李柯,宋肖肖,王汉森,张超,任凯旭,王加余

动静态服役环境下SPHC钢腐蚀行为对比

陈亚军1,周律1,李柯1,宋肖肖1,王汉森1,张超1,任凯旭2,王加余2

(1.中国民航大学,天津 300300;2.中国汽车技术研究中心,天津 300162)

研究SPHC钢在不同服役环境下腐蚀行为的差异性。采用户外暴露法对SPHC钢进行长达18个月的动静态暴露试验,取样时间分别为暴露后的 3、6、9、12、18个月。通过腐蚀动力学测试、SEM(扫描电子显微镜)、XRD(X射线衍射)、电化学测试,分别评价SPHC钢在一定时长大气暴露后的平均腐蚀速率、腐蚀产物形貌、腐蚀产物成分以及锈层的耐蚀性。暴露3个月时,动态暴露下SPHC钢的腐蚀速率和锈层厚度均大于静态暴露试样,在暴露6个月时被静态暴露试样反超。随后,动静态暴露下SPHC钢的腐蚀速率均缓慢下降,锈层厚度逐渐增加。动态试样表面检测出静态试样表面未检测到的β-FeOOH和SiO2,动态试样自腐蚀电流小于同期的静态试样,锈层电阻则相反。由于动态暴露过程中服役环境不断变化,导致SPHC钢初期腐蚀产物中含有β-FeOOH和SiO2,增大初期试样表面的反应活性区域,加速初期腐蚀。随着暴露时间的延长,β-FeOOH和SiO2虽然使得SPHC钢难以形成如静态暴露般均匀致密的锈层,但是提高了锈层电阻,增强了SPHC钢的耐蚀性,抑制了腐蚀反应的发生。

SPHC钢;户外暴露;动静态服役;SiO2;腐蚀行为对比

碳钢作为常见的工程用材,广泛运用于各行各业[1-2],其服役过程中易受大气腐蚀的影响[3],不仅会造成极大的经济损失,也会对人类的健康和安全造成危害[4-5]。目前针对碳钢的大气腐蚀研究方法都是以静态暴露为主[6-7],或辅以室内加速试验[8-9],这些方法虽然能在一定程度上反映静止不动的金属设施、建筑物的实际服役状况,但是很难准确对汽车、轮船等服役工况为动态行驶和静态停放结合的交通工具材料进行评估。当车辆静止时,碳钢的服役工况与静态大气腐蚀基本一致;当车辆行驶时,不仅碳钢的服役环境会跟随汽车的运动发生变化,而且行驶速度和频率也会对腐蚀行为产生影响。因此,静态暴露试验的结果并不能很好地验证在实际动态服役工况下的腐蚀规律。综上所述,开展基于实际服役工况的动态大气腐蚀试验,并与传统的静态暴露试验结果对比,对2种试验条件下碳钢腐蚀行为的差异性进行研究具有重要的工程意义和价值。

目前虽未有动态大气环境下碳钢腐蚀规律及机理系统性的分析研究,但是已有大量关于静态大气腐蚀规律分析的经验可供借鉴。许多研究表明,温湿度、降雨等自然气象因素均与碳钢的腐蚀息息相关[10-11],同时腐蚀速率以及腐蚀产物的成分和形貌也与空气中氯化物、硫化物含量有着密切联系[12-13]。碳钢在大气环境中腐蚀介质的电化学作用下,主要的腐蚀产物为γ-FeOOH、α-FeOOH和Fe3O4,并且在高湿度的环境中,电化学反应更容易发生[14]。在海洋大气环境中,年平均风速影响Cl–在试样表面的沉积量[15],当Cl–浓度达到一定程度时,会将γ-FeOOH转化为β-FeOOH,从而加速碳钢的腐蚀[16]。在工业环境中,SO2的大量沉积会使得表面的腐蚀产物出现“巢”状结构,使得空气中的介质更易附着在试样表面[17-18]。因此,在不同工况下进行服役会使得金属材料在静态暴露下的大气腐蚀产物不尽相同,相比之下动态暴露过程中由于车辆行驶过程的影响,材料的腐蚀行为较静态暴露更为复杂,影响因素更为多源。此外,基于大量的静态暴露试验,国际标准化组织颁布了自然环境下的静态暴露大气腐蚀试验标准[19-20],为动态大气腐蚀试验方案设计提供了参考。

本文针对碳钢在动态大气环境中的腐蚀问题,以车身常用材料热轧钢板(Steel Plate Heat Commercial,SPHC)作为研究对象,设计了实车服役工况下的动态暴露试验,并同期开展了自然环境下的静态大气暴露试验。结合腐蚀动力学测试、腐蚀产物形貌及成分分析、电化学测试,研究了SPHC钢在天津动静态大气环境下腐蚀行为的差异性,得到了SPHC钢腐蚀速率、腐蚀产物成分及锈层耐蚀性等随着动静态暴露时间延长的演变规律。

1 试验

1.1 材料和动静态暴露试验

试验材料选用车身常用材料热轧钢板SPHC,其主要化学成分(质量分数)为C 0.02%,Si 0.01%,Mn 0.18%,P 0.01%,S 0.01%,余量为Fe。加工成尺寸为50 mm×25 mm×3 mm的矩形板。按照GB/T 14165—2008《金属及合金—大气腐蚀试验—现场试验的总要求》对试样进行预处理,包括打磨、除污、除油及干燥,对试样进行原始质量称量,记录并编号。取样时间为试验开始后的3、6、9、12和18个月,每次回收4片平行试样。对按期取回的试样进行腐蚀动力学分析、锈层形貌观察、腐蚀产物组分分析、电化学阻抗及电位极化曲线测试,其中腐蚀动力学分析用2片,锈层形貌观察和腐蚀产物组分分析用1片,电化学相关测试用1片。

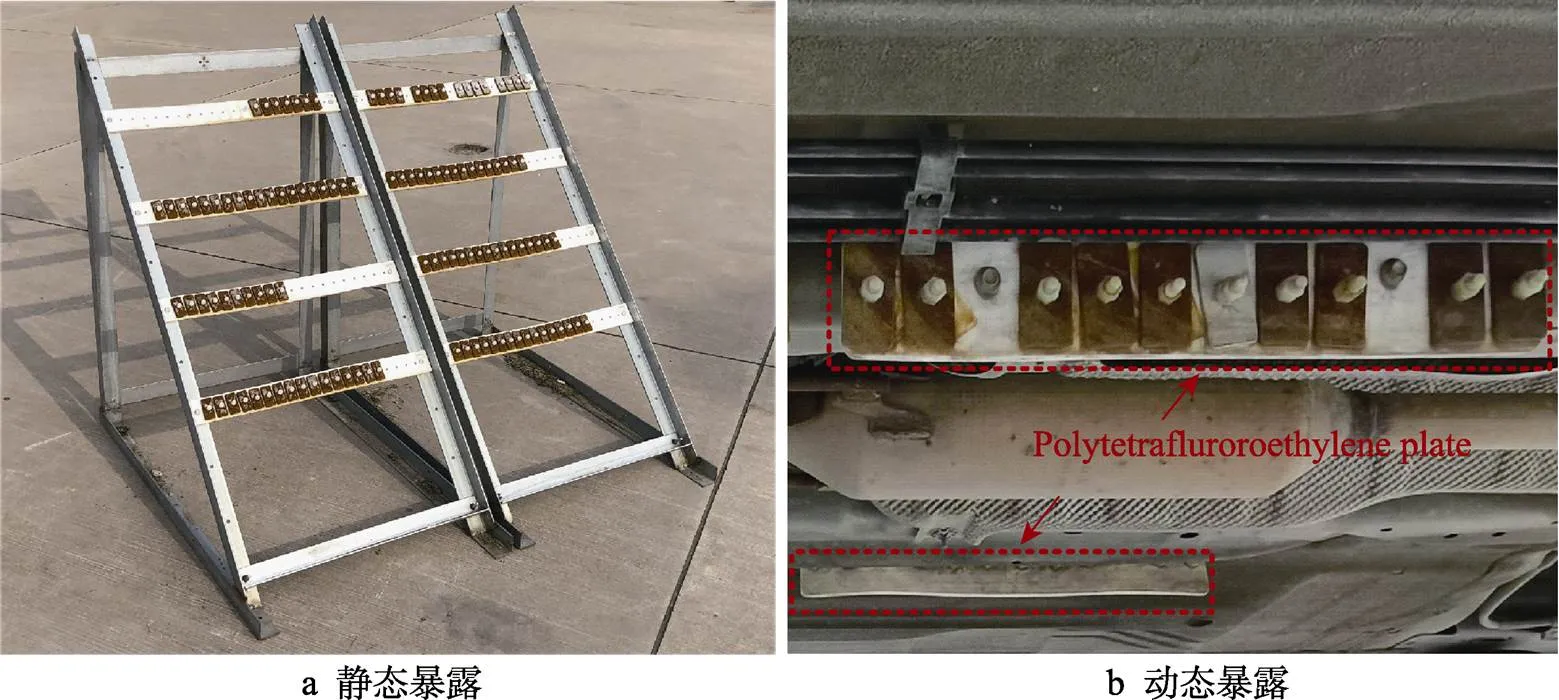

为了试验方便,在天津签订了日常行驶区域主要为天津市东丽区的特约试验车辆开展动态暴露试验。首先将预处理后的SPHC钢试样安装在聚四氟乙烯板上,SPHC钢试样与聚四氟乙烯板支架通过塑料螺母隔开。然后在试验车辆底盘两侧纵梁上通过螺栓固定好平行于车身的聚四氟乙烯支架板,从而把SPHC试样固置在车辆的底盘上。每次对角摘取等数量试样。

大气环境下的静态暴露试验同样按照GB/T 14165—2008要求开展,试样与水平面呈45°且正面朝南暴晒。试验地点选在天津市东丽区开展,地理坐标为北纬39.15°,东经117.39°。动静态暴露试验装置如图1所示。

图1 室外暴露试验装置

1.2 腐蚀动力学测试

依照GB/T 16545—2015《金属和合金的腐蚀–腐蚀试样上腐蚀产物的清除》配置除锈液,用于去除试样表面锈层,使用丙酮和蒸馏水超声处理后,热风干燥称量,按照式(1)计算腐蚀速率。

式中:corr为腐蚀速率,μm/a;1为试样的原始质量,g;2为除锈后试样的质量g;Δ为暴露试验前后试样的质量损失,g,Δ=1–2;为试样初始密度,=7.86 g/cm3;为试样表面积,m2;为该试样进行大气暴露实验的时长,a。

1.3 腐蚀形貌及腐蚀产物测试

使用扫描电子显微镜(HitachiS-3400)观察待测试样横截面及表面的腐蚀微观形貌;使用Rigaku Smartlab SE型X射线多晶衍射仪进行腐蚀产物分析,衍射角范围为10°~90°,扫描速度为5 (°)/min,并用JADE软件进行结果标定。

1.4 电化学测试

借助PARSTAT 2273电化学工作站采用三电极体系进行电化学测试,饱和Ag/AgCl(Sat. KCl)作为参比电极,Pt片作为辅助电极,待测试样为工作电极,其工作面积为1 cm2,电解质溶液选用3.5%的NaCl溶液。电化学阻抗谱(EIS)测试频率范围为10 mHz~ 1 MHz,极化曲线测试以0.5 mV/s的速率在–0.5~ 0.5 V(vs. OCP)电位区域范围内进行扫描。所有测试均在室温下开展。

2 结果讨论

2.1 腐蚀动力学分析

动静态暴露后的SPHC钢表面锈层宏观形貌如图2所示。静态暴露3个月后,表面红褐色锈层尚未完全覆盖,可以观察到部分裸露的基体。随着静态暴露时间延长,锈层将基体完全覆盖,且锈层的颜色逐渐加深。动态暴露3个月时,试样表面锈层已经将基体完全覆盖,表明暴露初期,动态暴露试样受到腐蚀的影响更为严重。动态暴露6个月时,试样表面锈层逐渐附着一层杂质,并且随着暴露时间增加,表面杂质更为明显。

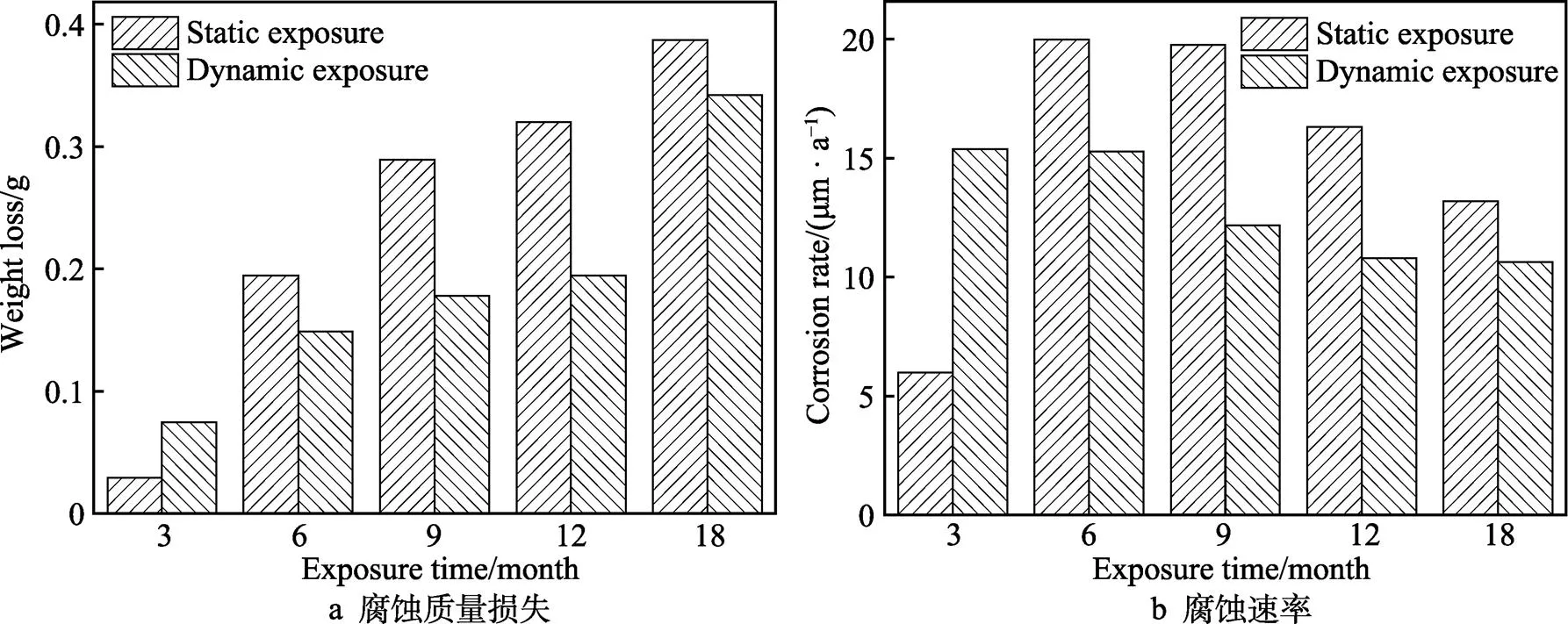

腐蚀质量损失测试结果如图3a所示。除了暴露3个月以外,其余取样时间点静态试样的腐蚀质量损失均大于动态试样。随着暴露时间延长,2种服役条件下试样的质量损失量均呈现增加趋势。根据式(1)得到腐蚀速率的变化趋势如图3b所示。与质量损失量相同,除了暴露3个月,动态试样的平均腐蚀速率均小于静态试样。静态试样的平均腐蚀速率先上升、后下降,逐渐达到平稳,符合一般大气腐蚀规律[16];而动态试样的平均腐蚀速率在暴露3~6个月时较为平缓,随后逐渐呈现下降的趋势。

腐蚀动力学测试结果显示,对于静态暴露而言,暴露3~6个月时,平均腐蚀速率大幅度上升。这是因为腐蚀初期试样表面尚未形成完整的锈层,反而在一定程度上增大了试样表面的粗糙度,为空气中腐蚀介质的进一步沉积提供良好条件,从而使腐蚀速率进一步提升[21]。暴露时间达到6个月时,试样表面已经被腐蚀产物完全覆盖,形成了对基体具有一定保护性的耐蚀锈层,减缓了后续腐蚀进程。随着试验时间的延长,锈层不断增厚,使得其对基体的保护性不断变强,导致腐蚀速率呈现逐渐减弱的趋势。对于动态暴露而言,车辆行驶过程中,空气中的杂质有更多机会附着在试样表面,这些初期沉积的杂质促进初期腐蚀反应,从而导致暴露3个月时动态试样的腐蚀质量损失和腐蚀速率均大于静态试样。随着动态暴露试验的进行,空气中杂质继续在试样表面沉积,并覆盖锈层表面,导致腐蚀速率逐渐降低。

图2 动静态暴露后SPHC钢表面锈层宏观形貌

图3 动静态暴露后SPHC腐蚀质量损失和腐蚀速率随着暴露时间的变化

2.2 锈层形貌、成分及厚度分析

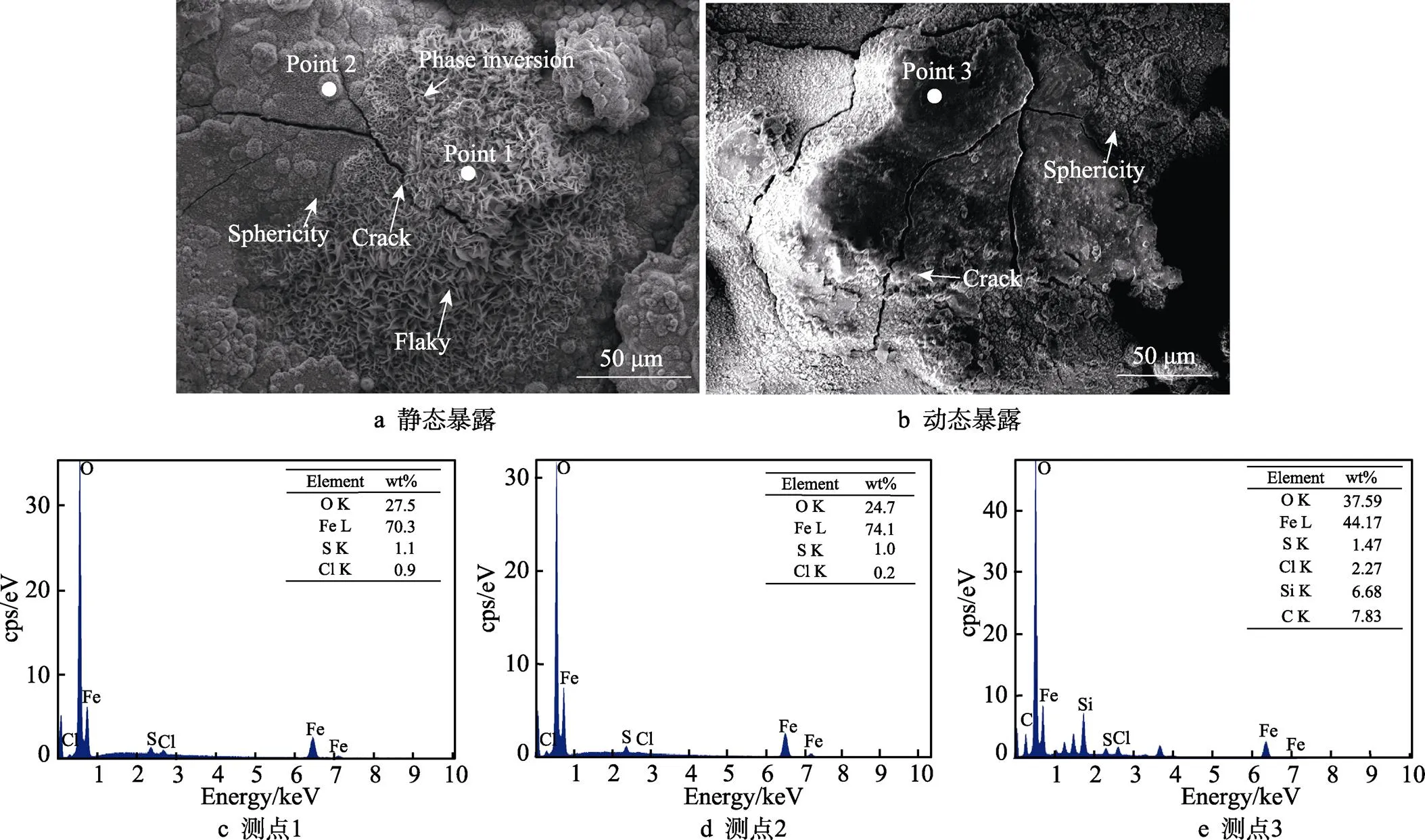

以SPHC钢在动静态暴露6个月后为例,说明表面腐蚀产物形貌及能谱分析结果。图4a显示了静态暴露后试样表面形貌,以典型的球状和片状腐蚀产物为主,片状的腐蚀产物相互交叠形成“巢”,为腐蚀介质的沉积提供空间。部分区域观察到相转化[22]和裂缝的存在。在片状和球状腐蚀产物上检测到的元素主要是Fe和O,同时检测到少量的Cl元素和S元素(见图4c、d)。图4b则显示动态暴露后试样表面的典型形貌,与静态不同,表面以球状腐蚀产物为主,部分区域存在较大的裂缝。腐蚀产物主要元素为Fe与O,同时检测出Si元素和较多的Cl元素(见图4e)。

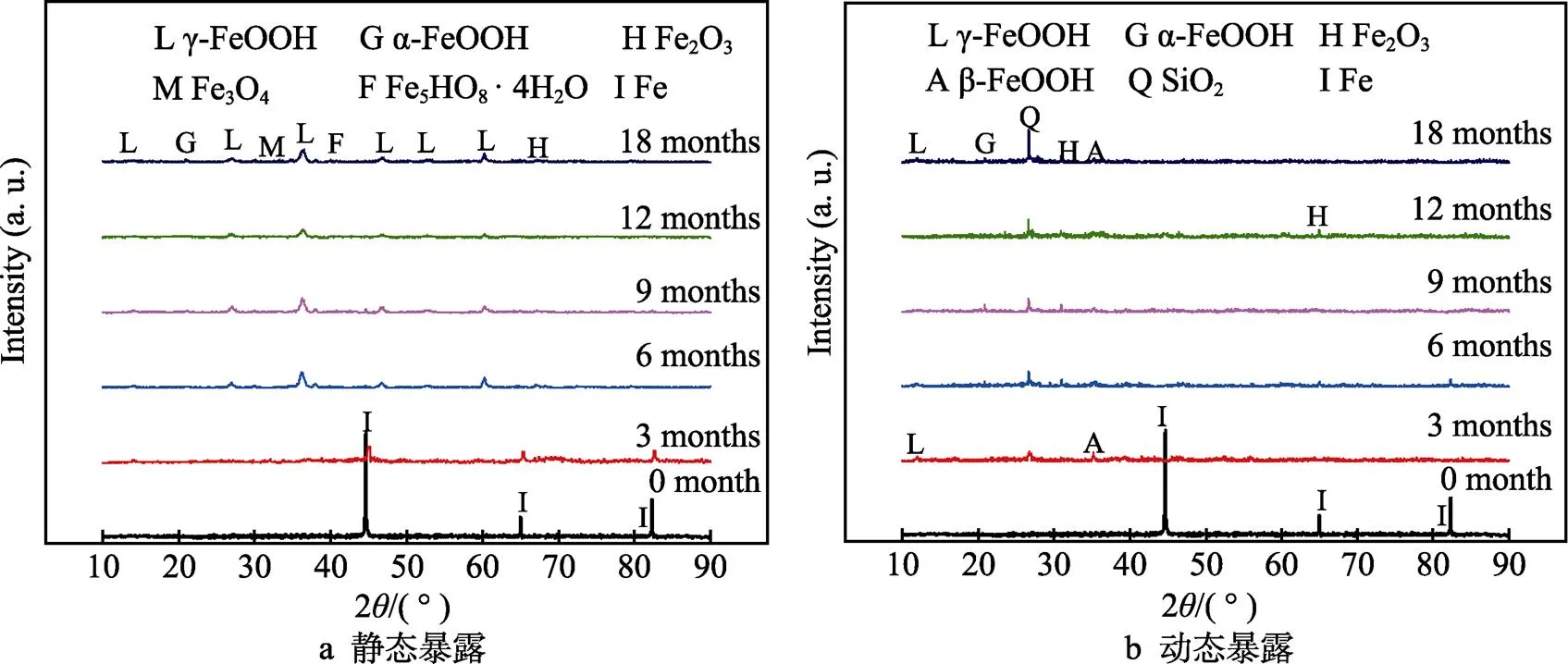

碳钢在大气环境中主要的腐蚀产物为γ-FeOOH、α-FeOOH和Fe3O4,各个相在一定条件下会相互转换,而且即便是同一相,形貌也会有所区别,这些腐蚀产物中又以球状或杆状的γ-FeOOH为主[22-23]。SPHC表面基体及腐蚀产物的XRD测试结果如图5所示。基体的主要成分为Fe,静态暴露3个月时,腐蚀产物以Fe2O3为主,尚能检测出明显的Fe,表明此时基体并未被锈层完全覆盖。静态暴露6个月后,SPHC钢腐蚀产物由γ-FeOOH、α-FeOOH、Fe2O3、Fe3O4和Fe5HO8·4H2O结晶相组成。随着暴露时间延长,还原性较强的γ-FeOOH转化为更为稳定的α-FeOOH和Fe3O4,导致γ-FeOOH的相对含量逐渐减少,α-FeOOH的相对含量逐渐增加,锈层的稳定性逐渐增强,一定程度上提高了对内部基体的保护性。动态暴露后,在SPHC钢表面检测到大量SiO2和部分β-FeOOH。随着暴露时间的增加,SiO2含量逐渐增加,而β-FeOOH含量逐渐减少。β-FeOOH的存在表明试样表面有Cl–沉积,与图4e中EDS测试结果相符。动态暴露3个月时,一方面由于Cl–沉积,腐蚀产物中出现β-FeOOH,其强还原性促进了腐蚀反应的发生[23];另一方面,试样表面的SiO2提高了试样表面的吸附和吸湿能力,加大了腐蚀反应的活性区域,从而加速了初期腐蚀进程,使得锈层迅速覆盖试样[24]。随着动态暴露的进行,不稳定的β-FeOOH迅速还原成较为稳定的α-FeOOH,而SiO2继续沉积在试样表面,形成杂质层,使基体更难以被腐蚀,从而降低腐蚀速率。

图4 动静态暴露6个月后SPHC表面腐蚀产物典型形貌及EDS测试结果

图5 静态和动态暴露后SPHC表面腐蚀产物XRD测试结果

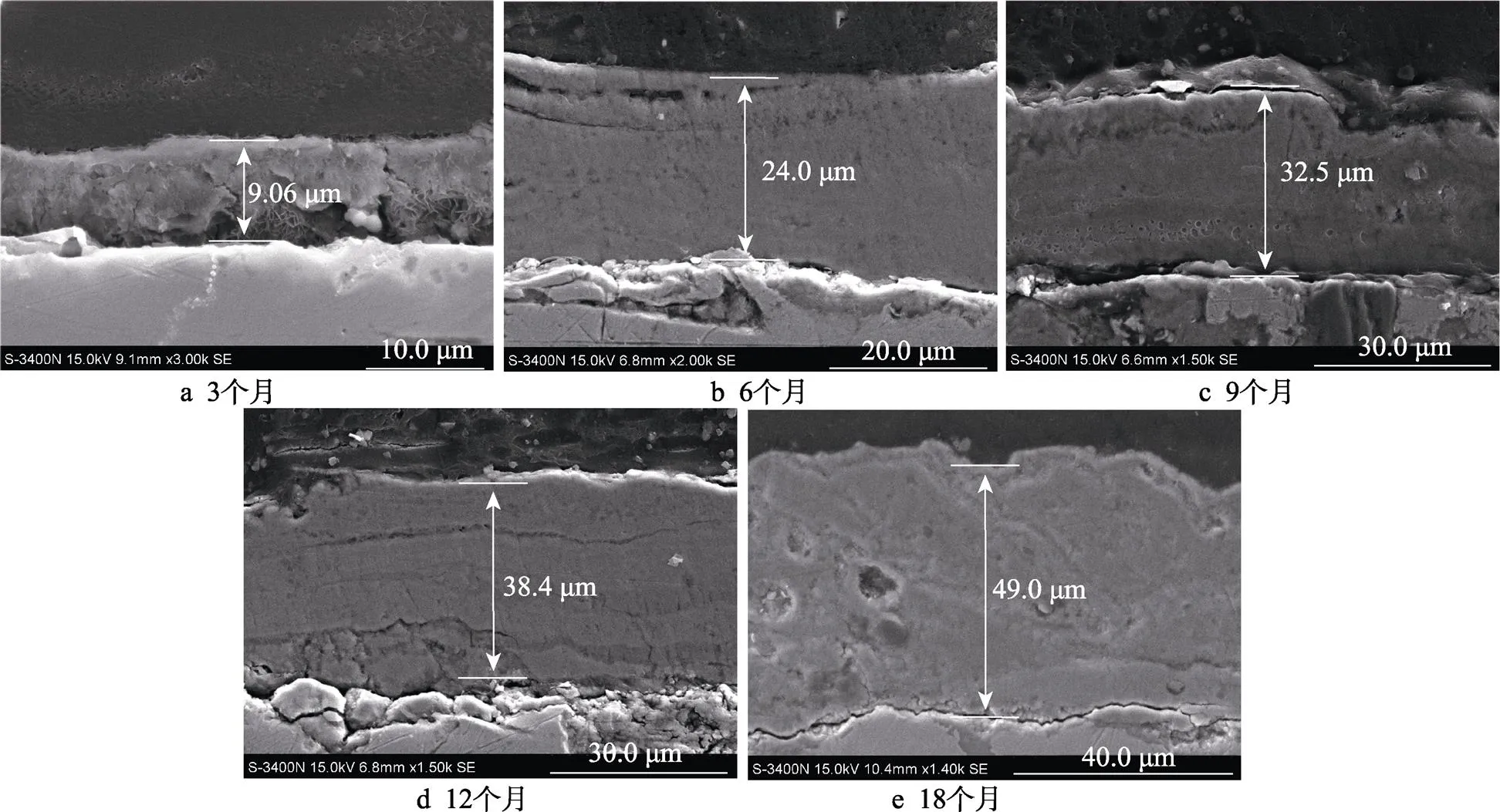

静态暴露后锈层截面形貌如图6所示。静态暴露3个月时(见图6a),虽然锈层尚未完全覆盖在试样表面,但是部分区域已经形成了厚度仅为9.06 μm的均匀锈层。随着暴露时间延长,锈层完全覆盖基体表面,并逐渐向厚度方向生长,形成保护层。在暴露18个月时(见图6e),锈层厚度达到49 μm,锈层变厚使得腐蚀介质更加难以接触到基体从而引发进一步的腐蚀,提高了材料的耐蚀性能。

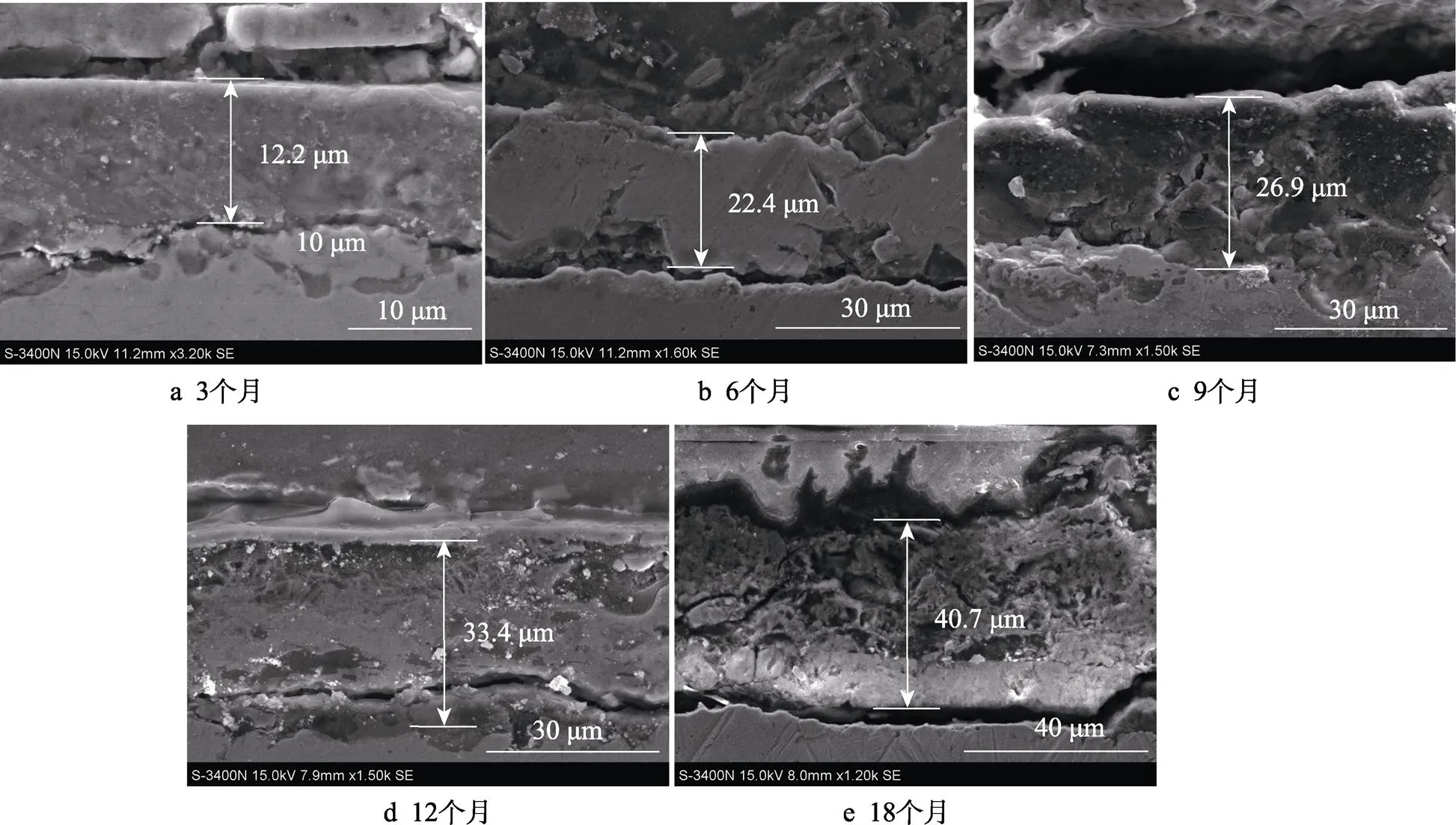

动态暴露后锈层的截面形貌如图7所示。与静态趋势相同,动态试样表面的锈层厚度也随着暴露时间d延长而增加,均与腐蚀质量损失的变化趋势(见图3a)一致。除了暴露3个月时试样的锈层厚度大于静态试样外,其余均小于同时期的静态试样。动态试样锈层表面较为粗糙,不如静态试样均匀。这是因为Cl–会与SO2产生协同作用,在锈层中形成可溶性硫酸盐[25],导致锈层变得疏松开裂。

图6 静态暴露后SPHC锈层截面形貌

图7 动态暴露后SPHC锈层截面形貌

2.3 电化学分析

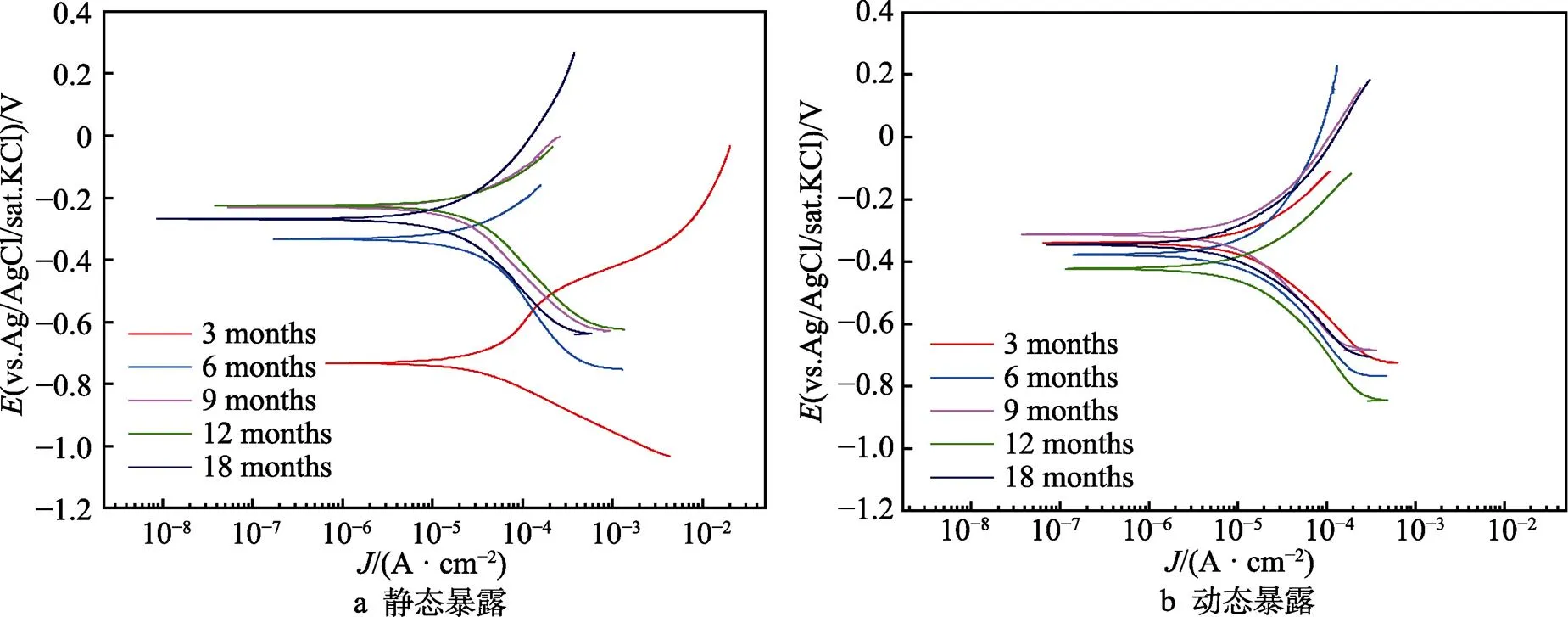

电化学测试中,动电位极化曲线和交流阻抗谱是衡量动静态暴露后锈层耐蚀性的重要方法。动静态暴露后SPHC钢的极化曲线如图8所示。根据Tafel外推法对极化曲线进行拟合,得到的自腐蚀电位和自腐蚀电流(见表1),可以作为判断锈层耐蚀性的依据[26]。可以得出,对于静态暴露试验而言,暴露3个月时试样的自腐蚀电流密度和自腐蚀电位绝对值远大于其他试样。这是因为表面锈层的未完全覆盖,使得其与基体一起形成电偶结构,导致腐蚀更容易发生。随着暴露试验延长,基体表面被锈层完全覆盖,腐蚀产物逐渐在厚度方向纵向生长,锈层上的腐蚀产物也逐渐向稳定态转换,因此自腐蚀电流密度逐渐减小,导致暴露6个月后的平均腐蚀速率缓慢下降。对于动态暴露试样而言,暴露3个月后试样的自腐蚀电流略高于其他试样,随后虽然有一定的波动,但是整体呈现下降趋势,因此动态试样的平均腐蚀速率也呈现缓慢下降的趋势。总体看来,动态暴露试样的自腐蚀电流密度均小于同期静态暴露试样,这是因为动态试样表面的SiO2本身化学反应活性差,导电率低,不易发生电化学反应,从而说明SPHC钢在动态服役工况下,其锈层更具有耐蚀性。

图8 静态和动态暴露后SPHC在3.5%NaCl溶液中的动电位极化曲线

表1 动静态暴露后SPHC自腐蚀电位和自腐蚀电流密度

Tab.1 Free corrosion potential and free corrosion current density of SPHC after dynamic and static exposure

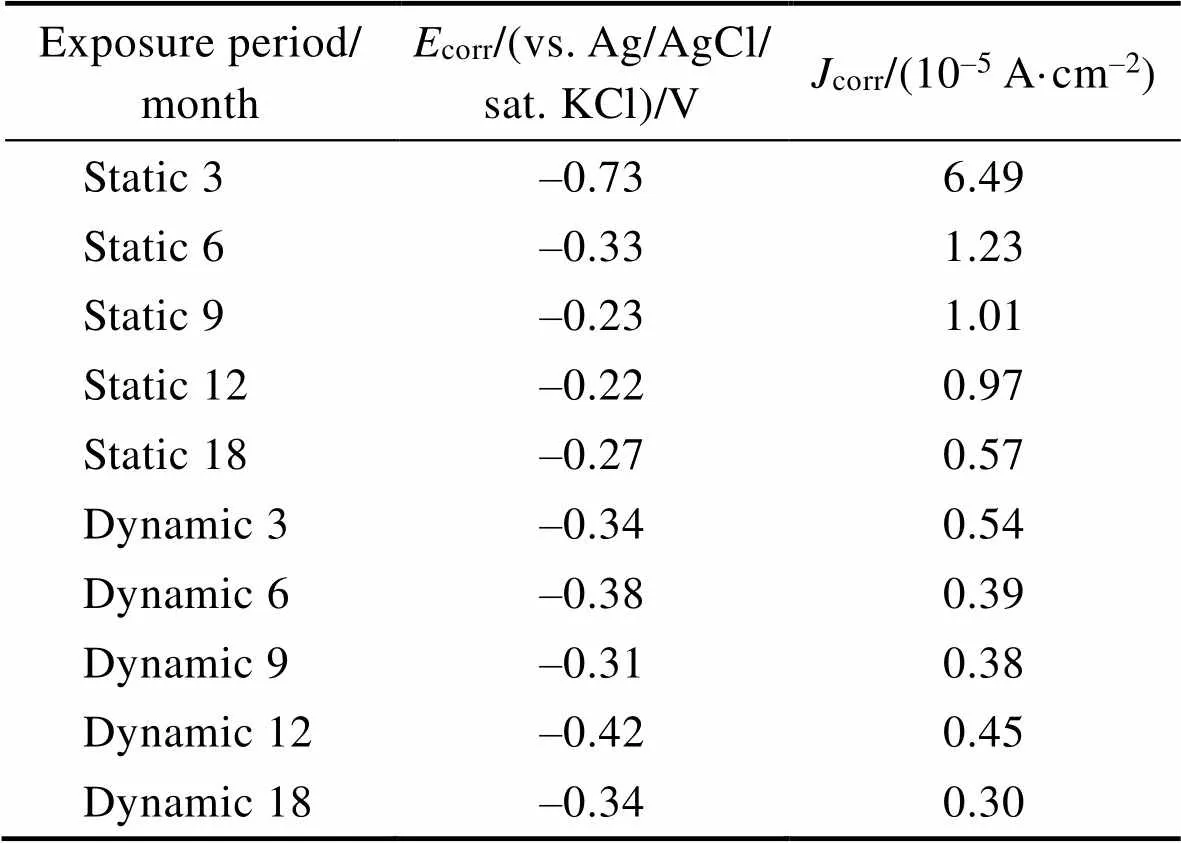

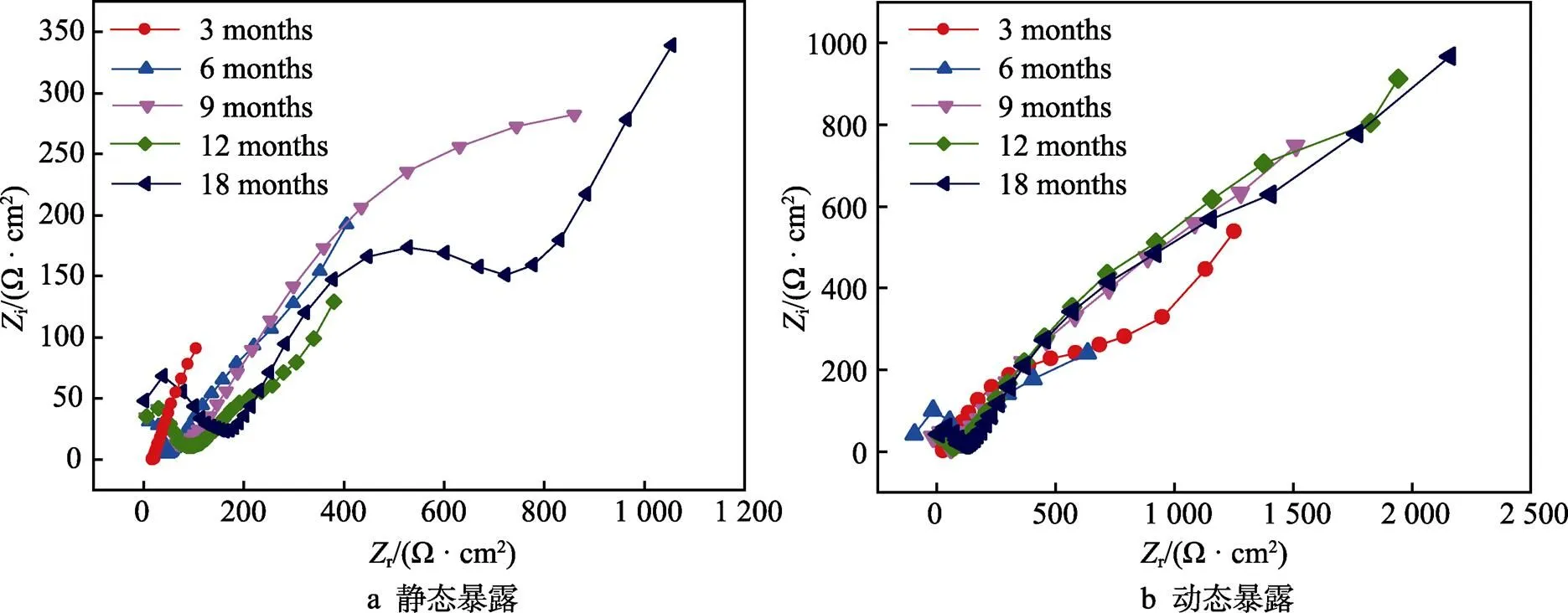

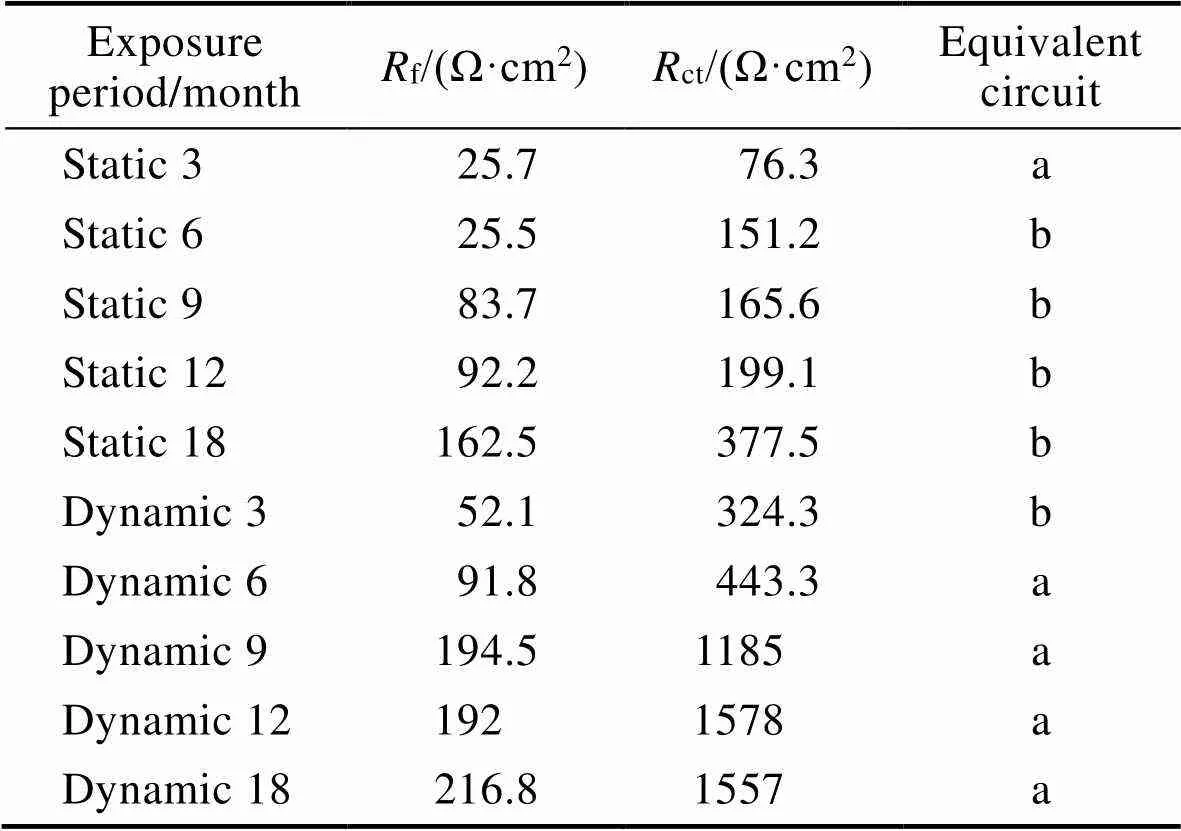

SPHC钢在动静态暴露后的电化学阻抗测试的Nyquist曲线如图9所示。不难看出,相同的暴露时间下,动态试样阻抗弧的直径远大于静态试样,表明动态试样表面锈层的耐蚀性要优于静态试样[27]。由于试样表面上腐蚀产物的形貌不一,成分多样,电化学性能较为复杂,表现为Nyquist曲线上有明显的波动,需通过等效电路对曲线进行进一步分析。采用Zsimp对动静态暴露后试样的阻抗谱进行拟合,采用多种等效电路进行测试后,选取拟合误差最小的2个等效电路,根据拟合的数据进行分析,等效电路如图10所示。

图9 动静态暴露后SPHC在3.5%NaCl溶液中的Nyquist曲线

图10 等效电路

图10中,s为溶液电阻;f为锈层等效电阻,反映锈层的致密性及对腐蚀介质穿过锈层的阻碍能力;f为锈层等效电容;ct表示电荷转移电阻,反映基体发生电化学反应的难易程度[28];dl为双电层电容。图10中2种等效电路的差异在于图10b中含有Warburg阻抗。Warburg阻抗表示腐蚀反应由电迁移控制转变为扩散控制,同时也是锈层致密的表现[29]。静态暴露除了3个月试样,图10b的等效电路具有更好的拟合精度,而动态暴露试样恰恰与其相反。静态3个月的试样由于锈层上有明显的未被还原的γ-FeOOH,锈层不够致密,其余静态试样锈层都较为致密;而动态试样恰恰相反,只有在暴露3个月后锈层比较均匀,其余试样上锈层都较为粗糙,电化学反应由电迁移控制。等效电路拟合参数如表2所示。

表2 等效电路拟合参数

Tab.2 Equivalent circuit fitting parameters

锈层电阻f和电荷转移电阻ct在动静态暴露下均随着暴露时间的延长而增大。表明锈层对基体的保护作用不断增强,材料的整体耐蚀性得到提高。在相同的暴露时间下,动态试样的f和ct均大于静态试样,更进一步证明了SiO2杂质在锈层表面沉积会增大锈层本身的阻抗,减小电化学反应时的电流密度,从而使得平均腐蚀速率逐渐下降。

3 结论

1)动静态大气暴露试验结果表明,SPHC钢在动静态服役条件下的腐蚀质量损失均随着暴露时间的增加而不断增大。静态暴露下,腐蚀速率呈现先增后减的趋势,而动态暴露下腐蚀速率缓慢下降。从暴露6个月开始,静态累计腐蚀质量损失和腐蚀速率均超过动态腐蚀,表明动态暴露下形成的锈层保护性更强。

2)静态暴露下,锈层逐渐在SPHC钢表面覆盖,并沿厚度方向生长,锈层的厚度不断增加,阻碍了腐蚀性物质向内扩散,延缓了腐蚀进程。随着暴露时间增加,腐蚀产物向更为稳定的α-FeOOH和Fe2O3转化,锈层结构致密,使得静态腐蚀速率逐渐下降。

3)动态暴露下,由于表面沉积的SiO2和Cl–促进了初期的腐蚀反应,使得动态初期腐蚀质量损失和腐蚀速率均大于静态,SPHC钢表面迅速形成了较为完整的锈层。随着暴露时间延长,表面沉积的SiO2促进作用转变为抑制作用,不仅难以形成均质的锈层,而且锈层厚度也小于暴露时间相同的静态试样。

4)动静态暴露后,锈层的耐蚀性均有上升趋势,但在相同的暴露时间下,动态暴露后SPHC钢的锈层电阻f高于静态,表明动态服役条件下由SiO2和腐蚀产物一起形成的保护层具有更强的耐蚀性,对基体的保护作用更为优异。

[1] JEEVA M, PRABHU G V, BOOBALAN M S, et al. Interactions and Inhibition Effect of Urea-Derived Mannich Bases on a Mild Steel Surface in HCl[J]. The Journal of Physical Chemistry C, 2015, 119(38): 22025-22043.

[2] OLASUNKANMI L O, OBOT I B, KABANDA M M, et al. Some Quinoxalin-6-Yl Derivatives as Corrosion Inhibitors for Mild Steel in Hydrochloric Acid: Experimental and Theoretical Studies[J]. The Journal of Physical Chemistry C, 2015, 119(28): 16004-16019.

[3] 陈云翔, 倪清钊, 林德源, 等. 大气环境下电网设备金属材料的腐蚀及服役寿命预测研究进展[J]. 材料导报, 2016, 30(21): 89-96.

CHEN Yun-xiang, NI Qing-zhao, LIN De-yuan, et al. Research Progress in Corrosion and Service Life Prediction of Metal Materials in Grid Equipment under Atmospheric Environment[J]. Materials Review, 2016, 30(21): 89-96.

[4] FINŠGAR M, JACKSON J. Application of Corrosion Inhibitors for Steels in Acidic Media for the Oil and Gas Industry: A Review[J]. Corrosion Science, 2014, 86: 17-41.

[5] LIU Yuan, ZOU Chang-jun, YAN Xue-ling, et al. Β-Cyclodextrin Modified Natural Chitosan as a Green Inhibitor for Carbon Steel in Acid Solutions[J]. Industrial & Engineering Chemistry Research, 2015, 54(21): 5664- 5672.

[6] PALSSON N S, WONGPINKAEW K, KHAMSUK P, et al. Outdoor Atmospheric Corrosion of Carbon Steel and Weathering Steel Exposed to the Tropical-Coastal Climate of Thailand[J]. Materials and Corrosion, 2020, 71(6): 1019-1034.

[7] THALIB S, IKHSAN M, FONNA S, et al. Identification of Corrosion Product on Medium Carbon Steel under the Exposure of Banda Aceh's Atmosphere[J]. IOP Conference Series: Materials Science and Engineering, 2018, 352: 012004.

[8] 李东亮, 付贵勤, 朱苗勇. 低碳钢在湿热工业海洋大气中的腐蚀特征[J]. 工程科学学报, 2017, 39(5): 739-746.

LI Dong-liang, FU Gui-qin, ZHU Miao-yong. Corrosion Characteristics of Low-Carbon Steel in Hot and Humid Industrial-Marine Atmosphere[J]. Chinese Journal of Engineering, 2017, 39(5): 739-746.

[9] SONG Qing-qing, WANG Xu-dong, PAN Bo-yang, et al. Effect of Relative Humidity on Corrosion of Q235 Carbon Steel under Thin Electrolyte Layer in Simulated Marine Atmosphere[J]. Anti-Corrosion Methods and Materials, 2020, 67(2): 187-196.

[10] 郭明晓, 潘晨, 王振尧, 等. 碳钢在模拟海洋工业大气环境中初期腐蚀行为研究[J]. 金属学报, 2018, 54(1): 65-75.

GUO Ming-xiao, PAN Chen, WANG Zhen-yao, et al. A Study on the Initial Corrosion Behavior of Carbon Steel Exposed to a Simulated Coastal-Industrial Atmosphere[J]. Acta Metallurgica Sinica, 2018, 54(1): 65-75.

[11] 李健, 苏航, 柴锋, 等. pH值对Q235钢在模拟酸性土壤中腐蚀行为的影响[J]. 工程科学学报, 2015, 37(4): 473-479.

LI Jian, SU Hang, CHAI Feng, et al. Effect of pH Values on the Corrosion Behavior of Q235 Steel in Simulated Acidic Soils[J]. Chinese Journal of Engineering, 2015, 37(4): 473-479.

[12] 张庆普, 杨海洋, 王佳, 等. 干湿交替环境状态对碳钢海洋腐蚀行为的影响[J]. 表面技术, 2020, 49(7): 222-229.

ZHANG Qing-pu, YANG Hai-yang, WANG Jia, et al. Influence of Dry-Wet Cycles on the Marine Corrosion Behavior of Carbon Steel[J]. Surface Technology, 2020, 49(7): 222-229.

[13] ZENG Yi-min, LI Kai-yang. Influence of SO2on the Corrosion and Stress Corrosion Cracking Susceptibility of Supercritical CO2Transportation Pipelines[J]. Corrosion Science, 2020, 165: 108404.

[14] 高岩, 黄殷辉, 孟晓波, 等. 模拟海洋大气下碳钢及镀锌钢的腐蚀产物演变[J]. 华南理工大学学报(自然科学版), 2017, 45(9): 135-141.

GAO Yan, HUANG Yin-hui, MENG Xiao-bo, et al. Evolution of Corrosion Products of Carbon Steels and Galvanized Steel in Simulated Marine Atmosphere[J]. Journal of South China University of Technology (Natural Science Edition), 2017, 45(9): 135-141.

[15] CASTAÑEDA A, CORVO F, HOWLAND J J, et al. Penetration of Marine Aerosol in a Tropical Coastal City: Havana[J]. Atmósfera, 2018, 31(1): 87-104.

[16] PAN Chen, GUO Ming-xiao, HAN Wei, et al. Study of Corrosion Evolution of Carbon Steel Exposed to an Industrial Atmosphere[J]. Corrosion Engineering, Science and Technology, 2019, 54(3): 241-248.

[17] 刘月娥, 林翠, 赵晴. 碳钢在SO2大气环境中的腐蚀行为[J]. 中国腐蚀与防护学报, 2010, 30(1): 51-57.

LIU Yue-e, LIN Cui, ZHAO Qing. Corrosion Behavior of Mild Steel in Atmosphere Containing SO2[J]. Journal of Chinese Society for Corrosion and Protection, 2010, 30(1): 51-57.

[18] 杜宇, 尹明富. 石油企业外管廊大气环境中Q235碳钢管道外壁的腐蚀机理[J]. 腐蚀与防护, 2017, 38(2): 134-137.

DU Yu, YIN Ming-fu. Corrosion Mechanism for Q235 Steel Tube Wall in Outer Tube Gallery of an Oil Company[J]. Corrosion & Protection, 2017, 38(2): 134-137.

[19] BS EN ISO 8565—2011, Metals and Alloys-Atmospheric Corrosion Testing-General Requirements[S].

[20] ISO 9226—2012, Corrosion of Metals and Alloys- Corrosivity of Atmospheres-Determination of Corrosion Rate of Standard Specimens for the Evaluation of Corrosivity[S].

[21] 何明涛, 孟惠民, 王宇超, 等. 6005A铝合金的表面损伤对其耐海水腐蚀性能的影响[J]. 工程科学学报, 2018, 40(1): 92-98.

HE Ming-tao, MENG Hui-min, WANG Yu-chao, et al. Effect of Surface Damage on the Corrosion Resistance of 6005A Aluminum Alloy in Simulated Seawater[J]. Chinese Journal of Engineering, 2018, 40(1): 92-98.

[22] ALCÁNTARA J, CHICO B, SIMANCAS J, et al. An Attempt to Classify the Morphologies Presented by Different Rust Phases Formed during the Exposure of Carbon Steel to Marine Atmospheres[J]. Materials Characterization, 2016, 118: 65-78.

[23] MORCILLO M, GONZÁLEZ-CALBET J M, JIMÉNEZ J A, et al. Environmental Conditions for Akaganeite Formation in Marine Atmosphere Mild Steel Corrosion Products and Its Characterization[J]. Corrosion, 2015, 71(7): 872-886.

[24] 李爱娇, 王燕华, 钟莲, 等. SiO2颗粒对碳钢表面电化学特性的影响[J]. 材料研究学报, 2017, 31(6): 422-428.

LI Ai-jiao, WANG Yan-hua, ZHONG Lian, et al. Influence of SiO2Particles on Electrochemical Characteristics of Carbon Steel[J]. Chinese Journal of Materials Research, 2017, 31(6): 422-428.

[25] 曹公望, 刘雨薇, 张丹丹, 等. Q235和Q345钢在红沿河大气环境中的腐蚀行为[J]. 腐蚀与防护, 2018, 39(1): 24-28.

CAO Gong-wang, LIU Yu-wei, ZHANG Dan-dan, et al. Corrosion Behavior of Q235 and Q345 Carbon Steel in Hongyanhe Atmosphere[J]. Corrosion & Protection, 2018, 39(1): 24-28.

[26] LIU Hong-wei, GU Ting-yue, ASIF M, et al. The Corrosion Behavior and Mechanism of Carbon Steel Induced by Extracellular Polymeric Substances of Iron-Oxidizing Bacteria[J]. Corrosion Science, 2017, 114: 102-111.

[27] ZHANG Hai-ya, TIAN Yi-mei, WAN Jian-mei, et al. Study of Biofilm Influenced Corrosion on Cast Iron Pipes in Reclaimed Water[J]. Applied Surface Science, 2015, 357: 236-247.

[28] LIU Hong-wei, GU Ting-yue, ZHANG Guo-an, et al. The Effect of Magneticfield on Biomineralization and Corrosion Behavior of Carbon Steel Induced by Iron-Oxidizing Bacteria[J]. Corrosion Science, 2016, 102: 93-102.

[29] LIU Pan, HU Lu-lu, ZHAO Xu-yang, et al. Investigation of Microstructure and Corrosion Behavior of Weathering Steel in Aqueous Solution Containing Different Anions for Simulating Service Environments[J]. Corrosion Science, 2020, 170: 108686.

Comparison of Corrosion Behavior of SPHC Steel under Dynamic and Static Service

1,1,1,1,1,1,2,2

(1. Civil Aviation University of China, Tianjin 300300, China;2. China Automotive Technology and Research Center Co., Ltd., Tianjin 300162, China)

This paper aims to compare the difference of the corrosion behavior of SPHC steel under different service conditions. The outdoor exposure method is used to conduct dynamic and static exposure tests on SPHC steel for up to 18 months, and conduct sampling after 3, 6, 9, 12, 18 months respectively of exposure.Through corrosion kinetics test, SEM (scanning electron microscope), XRD (X-ray diffraction), electrochemical test, respectively, the average corrosion rate, corrosion product morphology, corrosion product composition and corrosion resistance of SPHC steel are evaluated after a certain period of atmospheric exposure.The results show that, after 3-month exposure, the corrosion rate and the thickness of the rust layer of SPHC steel after dynamic exposure are larger than those after static exposure, but are overtaken by those after 6-month static exposure. Subsequently, the corrosion rate of SPHC steel after both dynamic and static exposures slowly decrease, while the thickness of the rust layer gradually increase. The β-FeOOH and SiO2, which are rare on the surface of SPHC after static exposure, are detected on the surface of SPHC after dynamic exposure. The self-corrosion current of dynamic sampling is smaller than that of the static sampling at the same period, but the rust resistance is opposite.Due to the continuous changes in the service environment during the dynamic exposure process, the initial corrosion products of SPHC steel contain β-FeOOH and SiO2impurities, which increase the reactive area on the initial sample surface and accelerate the initial corrosion. As the exposure time increases, although these impurities make it difficult for SPHC to form a uniform and dense rust layer like static exposure, the resistance of the rust layer improves, enhancing the corrosion resistance of SPHC , and inhibiting the occurrence of corrosion reactions.

SPHC; outdoor exposure; static and dynamic service; SiO2; corrosion behavior comparison

TG172

A

1001-3660(2022)07-0186-09

10.16490/j.cnki.issn.1001-3660.2022.07.018

2021–05–17;

2021–10–13

2021-05-17;

2021-10-13

中央高校基本科研业务费高水平成果培育专项(3122022PY09);天津市企业科技特派员项目(21YDTPJC00460)

The High-level Achievement Cultivation Project of Fundamental Research Funds for the Central Universities for Civil Aviation University of China (3122022PY09); Tianjin Science and Technology Support Project (21YDTPJC00460)

陈亚军(1976—),男,博士,教授,主要研究方向为飞机结构材料失效分析、金属疲劳及腐蚀损伤。

CHEN Ya-jun (1976-), Male, Doctor, Professor, Research focus: failure analysis of aircraft structure materials, metal fatigue and corrosion damage.

宋肖肖(1990—),男,硕士,实验师,主要研究方向为涂层防护与性能测试、腐蚀预测与数据挖掘分析。

SONG Xiao-xiao (1990-), Male, Master, Technician, Research focus: coating protection and performance testing, corrosion prediction and data mining analysis.

陈亚军, 周律, 李柯, 等. 动静态服役环境下SPHC钢腐蚀行为对比[J]. 表面技术, 2022, 51(7): 186-194.

CHEN Ya-jun, ZHOU Lv, LI Ke, et al. Comparison of Corrosion Behavior of SPHC Steel under Dynamic and Static Service[J]. Surface Technology, 2022, 51(7): 186-194.

责任编辑:刘世忠