化学机械抛光垫的研究进展

曹威,邓朝晖,李重阳,葛吉民

化学机械抛光垫的研究进展

曹威a,b,邓朝晖a,b,李重阳a,b,葛吉民a,b

(湖南科技大学 a.难加工材料高效精密加工湖南省重点实验室 b.机电工程学院,湖南 湘潭 411201)

化学机械抛光(CMP)作为一种超精密加工技术,在集成电路制造、计算机硬盘、微机电系统、光学元件加工等领域得到了广泛的应用。抛光垫设计制备、抛光垫磨损、抛光垫修整均会对化学机械抛光产生影响。首先从抛光垫基体、抛光垫表面纹理、抛光垫结构等3个方面对抛光垫设计制备相关研究进行了综述,重点介绍了不同基体材质抛光垫的抛光性能,指出了各材质抛光垫的优缺点。其次,介绍了抛光和修整过程中的抛光垫磨损,对比了各研究者建立的抛光垫磨损模型,概述了抛光垫磨损监测技术的研究现状,并指出目前抛光垫磨损状态的监测手段较为单一,采用融合多传感器信号对抛光垫磨损状态进行监测,可以提高其监测精度。为了进一步探究抛光垫修整对抛光性能的影响,归纳了修整器的结构参数,以及修整参数对修整效果的影响,介绍了几种新型修整器结构,并综述了抛光垫自修整技术的研究进展。最后,总结了目前关于研究抛光垫设计制备、抛光垫磨损、抛光垫修整等方面存在的问题,并对其发展前景进行了展望。

化学机械抛光;抛光垫;设计制备;磨损;修整

化学机械抛光(CMP)借助于抛光液中化学试剂的化学腐蚀和纳米磨粒的机械磨削双重耦合作用[1],可以在原子水平上实现材料的去除[2],可以在0.35 μm及其以下尺寸器件上同时实现局部和全局平坦化,被广泛应用于光学元件、计算机硬盘、微机电系统、集成电路等领域[3-6]。

在CMP过程中,抛光垫起到了储存抛光液、输送抛光液、排出废物、传递加工载荷、保证抛光过程平稳进行等作用,其成本占CMP总成本的三分之一左右。在CMP过程中,抛光垫浸泡在抛光液中会与工件和磨粒发生相对运动,这将引起抛光垫性能的下降,甚至造成抛光垫的废弃,因而制备质量高、性能稳定的抛光垫势在必行。文中拟综述CMP抛光垫的研究进展,指出目前研究中存在的不足,并对CMP抛光垫的下一步研究重点进行展望,以期为业界和相关研究人员提供参考。

1 抛光垫的设计与制备

基体、表面纹理和结构是构成抛光垫的3个要素。近年来,研究者们分别探究了三者对抛光垫性能的影响,并通过改变基体材质、改进基体制备工艺、优化抛光垫表面纹理及结构来提高抛光垫的质量,增强其性能稳定性。

1.1 抛光垫基体

基体是抛光垫的主体部分,抛光垫基体的力学性能和表面微观结构在很大程度上影响着抛光垫的抛光性能。Prasad等[7]利用固态微孔发泡工艺(SSMF)制备了抛光垫,探究了抛光垫硬度、表面微孔尺寸、孔隙率对正硅酸乙酯(TEOS)晶圆片的材料去除率(MRR)和表面质量的影响。研究表明,MRR会随着抛光垫基体的硬度和孔隙率的增加而增加,降低抛光垫的硬度可以明显减少晶圆表面划痕的数量。抛光垫表面的微孔尺寸越大,材料去除得越均匀。Han等[8]使用超细胶体二氧化铈磨料,对TEOS晶圆进行了化学机械抛光,探究了抛光垫表面粗糙度对MRR的影响。研究发现,当抛光垫表面粗糙度在7 μm以上时,MRR值约为20 nm/min;当抛光垫表面粗糙度在7 μm以下时,MRR值约为200 nm/min。Park等[9]使用2种不同类型的修整器分别获得了2种不同的抛光垫表面形貌,并探究了它对材料去除均匀性的影响。研究结果显示,表面形貌较为规整的抛光垫的吸水性更好,抛光液分布得更加均匀,抛光性能更稳定。除了利用实验探究抛光垫表面形貌对抛光性能的影响外,也有部分学者从理论入手探究了抛光垫表面微观结构对抛光垫–晶圆间的接触状态和抛光液流动的影响。郭亮龙等[10]通过建立磷酸二氢钾(KDP)与抛光垫粗糙峰接触力学数学模型,探究了化学机械抛光中机械作用的影响因素。研究结果显示,抛光垫的粗糙峰曲率半径、孔隙率、弹性模量和摩擦因数均会影响化学机械抛光中的微机械作用,四者对表面接触应力的影响由大到小的顺序分别是粗糙峰平均曲率半径、孔隙率、摩擦因数、弹性模量。毛美姣等[11]基于弹塑性力学理论,对工件–磨粒–抛光垫间的接触状态进行了理论分析,计算了各状态下磨粒压入工件的深度。研究结果表明,在完全接触状态下,磨粒的压入深度与抛光垫粗糙峰的实际接触面积成反比。曾庆勉[12]借助流体力学软件Fluent探究了抛光垫表面微孔对抛光液流动的影响,研究结果显示,抛光液流过抛光垫的粗糙表面时会产生漩涡,当抛光垫表面孔隙较小或者较浅时,产生的漩涡有助于抛光液的更替,磨粒更不容易堵塞抛光垫的表面微孔。抛光垫表面形貌对表面接触应力和抛光液流动等都有影响,因此在建立材料去除率模型时,也应考虑抛光垫表面形貌变化的影响。张朝晖等[13]对相关研究进行了综述,并指出抛光垫粗糙峰的概率分布函数在很大程度上影响着材料去除率模型的准确性,研究者们应予以重视。

改变抛光垫材质、改善抛光垫表面形貌、向抛光垫中浸渍或向抛光垫表面喷涂特殊材料均可以改善基体的力学性能和表面微观结构,提高抛光垫的抛光性能。在传统CMP中,游离在抛光液中的磨粒易产生积聚,加工效率较低。在对固结磨粒抛光垫进行抛光时,虽然可以获得较高的加工效率,提高磨料的利用率,但是抛光垫中的磨粒黏结得过于牢固,磨损磨粒难以及时掉落,容易在晶圆表面产生划痕,影响其加工质量。为了在保证材料去除率的同时减少划痕的产生,研究者们仿照大森整等[14]的冰冻固结SiO2和水制备冰冻砂轮等方法,将磨料和抛光液直接冰冻,制备了冰冻固结磨粒抛光垫。在利用冰冻固结磨粒抛光垫对晶圆进行加工时,上层磨损的磨粒因加工过程产生的热量从冰冻抛光垫上及时脱落,下层固结的锋利磨粒则继续与晶圆接触,实现了材料的去除(如图1所示[15])。这既避免了磨粒游离带来的加工效率低下问题,又保证了磨损磨粒的及时掉落,获得了较高的加工质量。利用冰冻固结磨粒抛光垫,韩荣久等[16-18]对微晶玻璃和单晶硅片进行了抛光,获得了较好的抛光效果。孙玉立[19]、沈兆侠[20]、杨张一[21]通过实验和仿真明确了单晶硅、微晶玻璃、单晶砷等材料的低温抛光机理,优化了加工工艺参数,并对不同槽型冰冻固结磨料抛光垫的抛光效果进行了比较。Nayak等[15]分析了冰冻固结磨料抛光垫融化的影响因素,建立了抛光垫融化速度预测模型,探究了抛光垫融化速度与磨料特性、工件转速、抛光垫转速的关系,研究发现,磨粒的浓度越高,粒径越小,工件转速和抛光垫转速越高,冰盘融化速度越快。虽然采用冰冻固结磨粒抛光垫可以提高抛光效率,并避免在晶圆表面产生划痕,但是在制备此类抛光垫的过程中,因重力作用,磨料很容易沉积在抛光液底部,造成磨料分布的不均匀。为了解决这个问题,夏保红[22]制备了冰粒型固结磨料抛光垫。与冰冻固结磨粒抛光垫制备流程不同,制备冰粒型固结磨粒抛光垫时需先用雾化喷嘴将抛光液雾化,然后利用液氮将雾化后的抛光液冷冻成冰粒,再在模具中向获得的冰粒施压,使之固结为一体。研究结果表明,相较于冰冻固结磨料抛光盘,冰粒型固结磨粒抛光垫的磨料分布更加均匀,加工效率和加工质量更高。邵雳[23]对比了冰粒型固结磨粒抛光垫、热固性固结磨料抛光垫、游离磨料抛光垫对单晶锗片的加工效果,并对抛光工艺参数进行了优化。王勇[24]、汤苏扬[25]分别从热力学、摩擦磨损的角度,探究了影响冰粒型固结磨粒抛光垫抛光效果的因素,进一步揭示了冰粒型固结磨粒抛光垫的抛光机理。

图1 冰冻固结磨粒抛光垫[15]

除了冰冻固结后的抛光液,聚氨酯、无纺布等也可以作为抛光垫基体材料对晶圆进行化学机械抛光。为了研究抛光垫材质对化学机械抛光的影响,徐朝阁[26]对比了聚氨酯、无纺布、合成革抛光垫的抛光效果,研究结果表明,虽然聚氨酯抛光垫和无纺布抛光垫的材料去除率均高于合成革的,但是由于使用聚氨酯抛光时材料去除率的下降速度非常快,因此选择使用无纺布抛光垫对铌酸锂晶体进行化学机械抛光,这样可以获得更好的效果。周海等[27]对比了带绒毛的无纺布抛光垫(科晶)、聚氨酯类抛光垫(ICl400)、无纺布抛光垫(Suba600)的抛光效果,研究结果表明,在3种抛光垫中科晶抛光垫的抛光效率最高,IC1400的使用寿命最长。熊伟[28]对比了聚氨酯抛光垫、聚四氟乙烯抛光垫、无纺布抛光垫对钽酸锂晶片的抛光效果,研究结果表明,无纺布抛光垫容纳固体磨料的能力较低、抛光效率较低;聚四氟乙烯抛光垫的硬度较高,抛光效率较高,但抛光后晶片表面的划痕较多;聚氨酯抛光垫的抛光性能最优。龚凯[29]对比了Politex型阻尼布、Suba600型无纺布、LP57型聚氨酯等3种材质的抛光垫对氧化镓的抛光效果,研究结果表明,利用Suba600对氧化镓进行化学机械抛光时,虽然可以获得最大的材料去除率,但容易在晶圆表面产生划痕;利用阻尼布抛光垫和聚氨酯抛光垫对氧化镓进行化学机械抛光均可满足加工质量的要求,且聚氨酯的材料去除率较高。毛美姣等[30]在9种材质抛光垫中优选了细帆布、超纤化合布、中密人造植绒、聚氨酯化合物、聚氨酯抛光皮等5种适合YG8硬质合金刀片抛光的抛光垫,探究了5种抛光垫在各个加工时间段的抛光效果。研究结果表明,当使用细帆布加工40 min时,材料去除率最高,为47.105 nm/min;当使用细帆布加工80 min时,表面粗糙度最低,为0.039 mm。

在化学机械抛光过程中,改善抛光垫表面形貌有助于提高加工质量。目前,研究者们多通过改进修整方式来改善抛光垫的表面形貌,仅Kim等[31-32]从粗糙峰形貌入手,分析了抛光垫粗糙峰形貌对晶圆划擦的影响,并指出粗糙峰半径与粗糙峰高度标准差之比是影响晶圆划擦的关键参数,利用金属板或金属滚筒向粗糙峰施压(如图2所示)可以提高两者的比例,进而减少表面划痕的数量,使MRR值增加30%。

图2 粗糙峰平坦化技术示意图[31]

目前使用的聚氨酯抛光垫基体中一般含有大量气孔,这些气孔在抛光过程中起到了运输抛光液、保证化学腐蚀、排除废弃物的作用。由于这些气孔尺寸不一、分布不均匀,因而影响了抛光垫的密度和刚度,会导致抛光垫表面粗糙峰高度的变化,造成表面形貌测量误差[33]。为了解决上述问题,Tsai等[4,34]制备了无孔聚氨酯石墨浸渍抛光垫(如图3a所示),并探究了石墨含量对抛光垫性能的影响。研究发现,相较于传统的聚氨酯抛光垫,石墨浸渍垫的修整磨损率更低,晶圆材料去除率更高,抛光垫亲水性能随着石墨含量的增加而提高。Ho等[35]将Fe浸渍在抛光垫中,利用Fe作为催化剂来催化SiC晶圆与抛光液中H2O2之间的化学反应(如图3b所示)。研究发现,与传统抛光垫相比,Fe和Al2O3的质量分数分别为1%和3%的抛光垫,可以在不增加晶圆表面粗糙度的条件下使MRR值提高73%。Zhou等[36]向抛光垫表面喷涂改性TiO2(如图4所示),利用TiO2在UV光的照射下会释放出电子并产生空穴的性质,促进CMP中化学反应的进行。实验证明,相较于传统抛光垫,利用该抛光垫对SiC进行抛光可以提高MRR,并获得具有原子台阶结构的低粗糙度超光滑晶圆表面。

通过上述研究可以发现,改变抛光垫材质、对粗糙峰施压、向抛光垫中浸渍或向抛光垫表面喷涂特殊材料均可以改善抛光垫的抛光性能(如表1所示)。相较于其余2种方法,通过对粗糙峰施压来优化抛光垫更为简单方便,有更大的应用前景。

1.2 抛光垫表面纹理

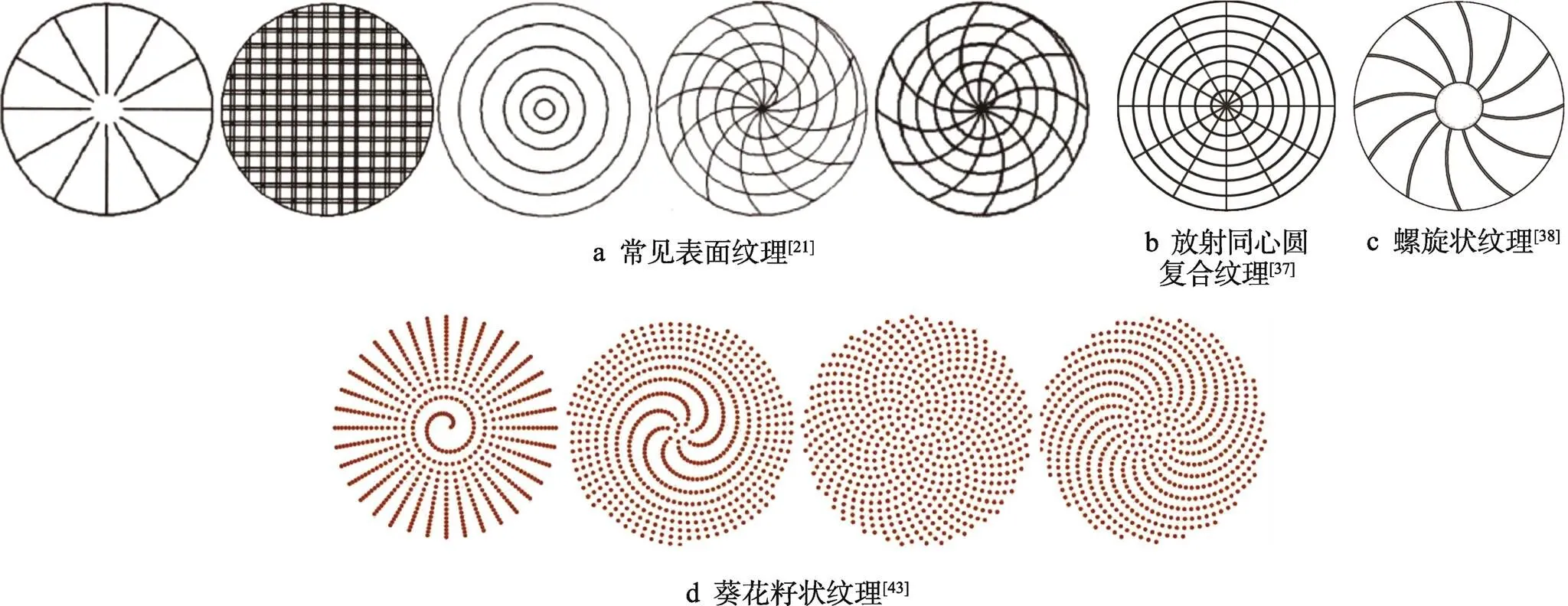

抛光垫表面的沟槽和突起图案可以促进抛光垫表面抛光液的流动,增加抛光垫与晶圆之间的摩擦,对抛光产物的排出、抛光液利用率和MRR有着较大的影响。部分学者通过流体动力学仿真和抛光实验,对比了不同表面纹理抛光垫的抛光性能。杨张一[21]列举了几种常见抛光垫表面纹理(如图5a所示),并对比了放射状沟槽冰盘、栅格状沟槽冰盘、普通冰盘的抛光效果。实验结果显示,相较于普通冰盘,放射状沟槽冰盘对微晶玻璃的材料去除率提高了42%,栅格状沟槽冰盘的材料去除率提高了27%。Hong等[37]对比了表面为同心圆状纹路、复合纹路(同心圆和放射状)的抛光垫的抛光性能,研究结果显示,相较于表面纹路为同心圆状的抛光垫,表面纹路为复合纹路(如图5b所示)的抛光垫上抛光液分布得更加均匀,去除材料的均匀性更高,但是抛光液流动得较快,这样限制了化学反应,使得MRR值较低。部分学者从抛光液流动的均匀性、加工效率等角度出发,对抛光垫表面纹理进行了设计。Li等[38]通过流体动力学分析设计出一种槽深为1.5 mm、槽宽为2 mm的螺旋状表面纹理(如图5c所示),研究发现相较于放射状纹理抛光垫,该抛光垫上流体分布得更均匀,径向速度的波动更小,利用该抛光垫加工晶圆的表面粗糙度(0.251 nm)比放射纹理状抛光垫的(0.561 nm)小。Li等[39]从抛光垫磨损的角度出发,提出了分区抛光垫的概念,并探究了最佳的区域面积比和对应的磨粒密度。吕玉山等[40-43]、Fang等[44]基于生物学的叶序理论设计了葵花籽粒结构的仿生抛光垫(如图5d所示),并分别研究了叶序参数对接触压强、晶片材料去除率、抛光液流动状态和晶圆表面粗糙度的影响。常规抛光工艺通常需要消耗数小时或数天的时间,为了提高平面光学器件的制造效率,Li等[45]提出了一种晶圆材料去除率预测方法,并基于此方法确定了抛光垫表面沟槽分布和抛光时间,实验验证了该预测方法的可行性和稳定性。利用该方法对光学玻璃样品进行抛光时,只需14 min就可将其表面轮廓的峰谷值(PV)从1.17 μm降至0.2 μm。Huey等[46]通过增加抛光垫沟槽深度和抛光垫厚度制备了新型抛光垫IC1010–DV,该抛光垫的寿命是IC1000的2倍。Philipossian等[47]通过实时监测抛光过程中的摩擦因数,探究了抛光液流速对抛光垫寿命的影响,为抛光垫表面纹理的设计提供了理论支持,研究结果表明,增加抛光液流速可以在不影响平均材料去除率的情况下,有效延长抛光垫的寿命。在探究抛光垫表面纹理对抛光垫力学性能影响方面,仅有He等[48]提出了基体实体层和粗糙层的刚度预测模型,并通过有限元模型和实验分别对其进行了验证,研究发现,相较于常用的均匀层厚(UTL)模型,该模型对带槽抛光垫实体层刚度的预测精度提高了20%,精确地描绘了抛光垫表面纹理对抛光垫刚度的影响,可以为抛光垫表面纹理的设计优化提供理论指导。

图3 特殊材料浸渍抛光垫

图4 TiO2和改性TiO2的扫描电镜图[36]

表1 各材质抛光垫加工效果

Tab.1 Processing effect of polishing pads with various materials

Note: Sa—Three dimensional surface roughness parameters.

图5 抛光垫表面纹理

目前,抛光垫表面纹理设计多基于几种常见形状的组合,或是根据仿生学进行设计,对表面纹理设计的理论研究得较少。探究抛光垫表面纹理几何参数对抛光性能的影响,建立一个完整的理论体系指导表面纹理设计,应是研究者们下一步需要研究的内容。

1.3 抛光垫结构

除了优化抛光垫的表面纹理外,改进抛光垫的结构也可以提高抛光质量和效率。Kim等[49]探究了孔结构抛光垫的孔密度对CMP性能的影响(如图6a所示),研究发现,在抛光过程中,孔垫表面结构变化较小。孔密度越高,抛光垫晶圆的接触比越高,沟槽图案晶圆的凹陷越明显,表面的划痕越少。基于普林斯顿方程,如果抛光垫弹性模量沿着径向线性变化,那么在相同的抛光垫变形下,晶圆表面应力也沿着径向发生线性变化,晶圆材料的去除将更为均匀。基于这种思路,董晓星等[50-51]、Wang等[52-53]提出了功能梯度抛光垫的概念,并探究了功能梯度抛光垫材料的选择原则,对功能梯度抛光垫结构进行了设计和改进(如图6b所示)。实验结果显示,当磨粒/橡胶的质量比为15∶100~50∶100时,两者的混合均匀性更好。相较于丙烯酸酯橡胶(ACM)为基体,以氯丁橡胶(CR)为基体的颗粒/橡胶复合材料的动静态应力更一致。虽然采用单层功能梯度抛光垫提高了晶圆材料的去除均匀性,但是由于各梯度环内磨粒占比不同,各环内普林斯顿比例常数也不同,因此材料去除均匀性仍有提高的空间。在双层功能梯度抛光垫中,上层抛光垫的出现避免了磨粒占比对比例常数的影响,与单层功能梯度盘相比,双层功能梯度盘上各环MRR值之差降低了47.75%,抛光垫耐磨性提高了38%。

图6 孔结构及功能梯度抛光垫示意图

根据弹性接触理论,提高抛光垫的泊松比和弹性模量各向异性、减少抛光垫厚度均可抑制抛光过程中晶圆边缘的应力集中现象。不同于其他学者常用单面抛光实验验证相关理论,Statake等[54-57]基于有限元分析和双面抛光实验验证了这一理论,并提出上薄下厚、上软下硬的抛光垫结构,采用较大的表面沟槽宽高比、较小的加工过程占空比也可以有效减轻边缘应力集中现象。对于聚氨酯抛光垫来说,抛光液只存在于工件与抛光垫的缝隙中,不能够渗透到抛光垫内部,这将影响抛光过程中反应产物的及时排出,造成抛光垫表面孔隙的堵塞,进而损伤晶圆表面,降低加工质量。Tsai等[58-60]通过从高处喷涂乙烯–醋酸乙烯热熔胶制备了丝状结构的抛光垫(如图7所示)。相较于传统抛光垫,该抛光垫表面结构更为疏松,抛光垫上抛光液的流动性更好,有助于抛光副产品的排出。

抛光垫的结构除了会影响材料去除均匀性和晶圆表面质量,也会影响抛光垫基体的力学性能,进而影响材料去除率。通过上面的研究可以发现,目前学者们大多从材料去除均匀性、晶圆表面质量等角度出发对抛光垫的结构进行改进,有必要综合考虑抛光垫的结构对材料去除率的影响,并对其进行优化。

图7 热熔胶抛光垫制备过程[59]

2 抛光垫磨损

在CMP过程中,利用抛光垫与晶圆之间发生的相对运动来实现材料的去除,抛光垫磨损将影响抛光垫的表面形貌,进而影响加工的效果。近年来,研究者们分别探究了抛光过程和修整过程中的抛光垫磨损,并对抛光垫磨损监测技术进行了研究。

2.1 抛光及修整过程中的抛光垫磨损

在抛光过程中,抛光垫与晶圆的相对运动使抛光垫表面粗糙峰逐渐被磨平,抛光垫发生磨损。针对抛光过程中的抛光垫磨损,Li等[61]、唐咏凯等[62]分别分析了抛光过程中2种工件运动方式下抛光垫的磨损,建立了抛光垫磨损模型,探究了抛光参数对抛光垫磨损均匀性的影响。Belkhir等[63]观测了抛光垫磨损后抛光垫表面形貌的变化情况,探究了它对抛光性能的影响。研究发现,随着抛光时间的增加,抛光垫表面出现了划痕,表面微孔形状发生了变化,磨粒和光学玻璃碎屑在抛光垫上形成了水垢。虽然抛光垫在抛光开始后就出现了磨损,但是前2 h内抛光垫的磨损较慢。相较于晶圆形状精度,抛光垫磨损对晶圆表面粗糙度的影响较小。

除了将抛光过程中抛光垫与晶圆的相对运动造成的抛光垫表面形貌变化视为抛光垫磨损,学者们也将修整过程中因修整器的修整轨迹不均匀引起的抛光垫面型变化视为抛光垫磨损。通过简化修整过程,研究者们建立了修整过程中抛光垫磨损模型,探究了修整过程中不同修整器运动方式下抛光垫的磨损。Li等[64]通过分区域计算了抛光垫磨损量,以预测修整后抛光垫面型,减少了抛光垫磨损预测所需的计算量。Nguyen等[65-67]通过分析修整器的修整轨迹和修整时间对抛光垫面型的影响,建立了抛光垫磨损模型,探究了修整参数对抛光垫磨损的影响。相较于只考虑修整轨迹的模型,该模型与实际情况更相符。在一些修整过程中,修整器由摆臂带动做近似直线运动,修整器的旋转由抛光垫的旋转带动。针对此种修整方式,Chen等[68]建立的模型中不仅考虑了磨粒切削的轨迹分布、磨粒与抛光垫的相对速度、接触时间对抛光垫面型的影响,也考虑了摆臂运动带来的轨迹误差对抛光垫面型的影响,模型的精度得到了提高。Pham等[69]在上述模型的基础上,探究了修整轨迹重叠对抛光垫表面粗糙度的影响,研究结果表明,修整轨迹重叠将增大抛光垫的表面粗糙度,可通过计算轨迹重叠点对抛光垫各区域的粗糙度进行预测。

虽然通过简化修整过程探究它对抛光垫磨损的影响给研究者们理解抛光垫磨损提供了很好的参考依据,但是在实际加工过程中修整器磨损和抛光垫力学性能变化都将对抛光垫磨损产生影响。利用上述模型(如表2)进行的预测往往精度不高,仅能用于对抛光垫磨损引起的面型变化做定性分析。

2.2 抛光垫磨损状态监测

抛光垫磨损对加工质量、加工效率都有直接的影响。在CMP过程中,一般需及时了解抛光垫的磨损状态来确定下一步操作。依靠操作者的经验来判断抛光垫磨损状态将增加加工成本,影响加工效率,判断结果的可靠性较低,由此抛光垫磨损状态监测技术应运而生。Yin等[70]利用高精度测角器测量修整器在在线修整过程中的倾斜角,获得了较为精确的抛光垫面型(如图8a所示)。Chen等[71]利用固定在摆动修整臂上的彩色共聚焦传感器测量抛光垫表面的高度信息(如图8b所示),并提出采用抛光垫均匀性(PU)、抛光垫寿命指数(PELI)等2个指标对抛光垫性能进行评估。Chen等[72]通过向抛光垫上的监测元件发射光束,并观察监测元件上下表面反射形成的干涉条纹,来间接获得抛光垫的表面形貌。在Liao等[73]设计的表面形貌监测装置中,抛光垫上方导轨带动激光位移传感器、监测平面沿抛光垫径向移动,监测平面被限定在传感器正下方,但其高度可随着抛光垫表面浮动(如图8c所示)。监测平面的引入避免了抛光垫表面微孔和沟槽对测量结果的影响,提高了监测精度。

抛光垫磨损不仅会引起光学信号的变化,也会引起声发射信号、力信号等的变化。目前,已有学者利用传感器探测出釉化的抛光垫与修整后的抛光垫在抛光过程中产生的声发射信号、力信号等间接信号存在的差异[74-75],但是尚未见到有学者通过这些信号对抛光垫磨损状态进行监测。应进一步探究抛光过程中声发射信号、力信号等间接信号与抛光垫磨损状态的关系,融合多传感器信号对抛光垫磨损状态进行监测,以获得更高的监测精度。

表2 抛光垫磨损模型

Tab.2 Polishing pad wear model

图8 抛光垫磨损状态监测方法

3 抛光垫修整

虽然修整器修整轨迹的不均匀会对抛光垫面型产生负面影响,但是抛光垫修整也能够有效地去除抛光垫表面的釉化区域,恢复抛光垫表面粗糙峰(如图9所示)[76]。在CMP中,抛光垫修整不可或缺。针对抛光垫修整,近几年研究者们除了探究修整过程对抛光垫磨损的影响,还探究了修整过程中修整器结构、修整参数对修整性能的影响,制备了亲水性固结磨粒抛光垫,实现了抛光垫的自修整。

3.1 修整器结构对修整性能的影响

传统的金刚石修整器通过镍电镀或合金钎焊的方式使得金刚石磨粒附着于金属基体上,金刚石磨粒的锥角、尺寸、朝向的不一致,以及高温钎焊过程中金属基体的变形,都将导致各金刚石磨粒的出露高度不一致,影响抛光垫表面的平整度,进而影响加工质量[9,77]。

部分学者基于修整实验探究了金刚石磨粒锥角、尺寸等参数对修整性能的影响。Chen等[78]通过对比3种不同锥角金刚石笔对弹性体的修整效果,探究了金刚石锥角对压入深度、切削力和犁耕比的影响,确定金刚石锥角为90°时的修整效果最好。Shin等[79]通过对比4个修整器的修整效果,探究了磨粒尺寸、间距、朝向对修整效果的影响,研究发现,相较于磨粒尺寸和间距,磨粒朝向对修整效果的影响较大。虽然磨粒朝向一致的金刚石修整器与抛光垫间的摩擦因数最小,抛光垫磨损率最低,但是得益于该修整器可以产生较多的粗糙峰,在磨粒尺寸和间距相同的情况下,该修整器修整的抛光垫对晶圆的材料去除率是普通修整器修整抛光垫的1.6倍。

图9 抛光垫的修整效果[76]

除了探究金刚石磨粒锥角、尺寸等参数对修整性能的影响,学者们也对传统修整器的结构进行了改进。Ban等[80]提出减小修整器的整体尺寸,并基于抛光垫面型控制其移动速度,可以在抛光垫上不同位置获得不同抛光垫去除量,进一步优化抛光垫面型。Liao等[81]在分析修整器的磨损特点时发现,金刚石修整器边界处的磨粒更易磨损,因此从修整器基底入手,利用凸形的基底制作金刚石修整器,提高了修整器的修整效率。Kim等[82]通过控制规则八面体形状金刚石磨粒的朝向,制备了一种新型修整器。该修整器中部分金刚石磨粒沿其纵轴竖立,突起高度较高,修整时首先接触抛光垫以磨除釉化区域,其余金刚石通过其晶体平面附着于基底上,突起高度较低;修整时较晚接触或者不接触抛光垫,以避免过度切割抛光垫,减轻在线修整过程中磨粒对修整器的冲蚀作用。实验发现,新型修整器与抛光垫间的摩擦因数受温度变化的影响较小,该修整器修整的抛光垫材料去除率更高。Tsai等[77]、尹翔等[83]介绍了一种组合型抛光垫修整器。与传统修整器不同,组合型修整器的金刚石磨粒被钎焊到小磨盘上,小磨盘与修整器基盘通过螺杆相互连接(如图10a所示)。相较于传统金刚石修整器,组合型金刚石修整器需要的金刚石磨粒更少,更容易控制金刚石磨粒的朝向,小磨盘中的通孔也可以减轻钎焊中变形带来的负面影响,修整效果更好。Tsai等[3,84]通过在烧结多晶金刚石基底上雕刻图案,以获得与磨粒参数一致的新型修整器(如图10b所示),该修整器修整的抛光垫粗糙峰高度更一致,抛光效率高,性能稳定。除了利用修整器对抛光垫进行修整,利用高压水射流冲击釉化的抛光垫表面也可以很好地恢复抛光垫的表面形貌。Lee等[85]比较了高压微喷射抛光垫修整方法与传统抛光垫修整方法的修整效果,研究结果显示,利用高压微喷射法对抛光垫进行修整时,只需用一半的时间就可以获得与修整器相同的效果,抛光垫的修整效率更高,抛光垫寿命更长。

图10 新型修整器结构

3.2 修整参数对修整性能的影响

除了修整器结构会对修整效果产生影响之外,修整压力和修整时间等参数也会对修整效果产生影响。Shin等[86]探究了修整压力对抛光垫表面形貌和抛光性能的影响,确定40 N为最优的修整载荷。Han等[75]探究了在线修整时间占比对修整效果的影响,实验发现,当一个抛光过程中修整时间的占比为50%时,抛光垫表面结构就已趋于稳定,将在线修整时间设置为抛光时间的50%,不仅可以有效去除抛光垫的釉化区域,而且可以避免抛光垫的过修整,延长抛光垫的寿命。Hooper等[87]对比了2种修整时间分配模式下抛光垫的表面轮廓,指出恒定的修整密度不利于提高抛光垫性能。Lee等[88]沿着半径方向将抛光垫划分为8个环形区域,通过对比7种修整时间分配模式的修整效果,探究了修整器在抛光垫各区域的停留时间对抛光垫表面轮廓的影响(如图11所示)。研究发现,7种修整时间分配模式都将产生“W”形的抛光垫轮廓,适当减少对抛光垫中间环的修整时间,可最大程度地减少抛光垫的磨损,延长抛光垫的使用寿命。Suzuki等[89]观察到抛光垫表面粗糙峰与晶圆的接触形状一般为椭圆形,各接触椭圆的主轴方向多与抛光垫转速相切,因此他提出可以通过调整修整器的摆臂速度、抛光垫/修整器旋转速度比等修整参数来改变接触椭圆主轴朝向,进而提高MRR。实验结果验证了该方法的有效性,通过调整修整参数,MRR值提高了15%。在抛光垫修整过程中,抛光垫的修整载荷一般固定不变,修整器的磨损将显著影响抛光垫的修整效果。为了避免修整器磨损对修整效果的影响,Menk等[90]根据探测到的修整扭矩来动态调节修整下的压力,保证了修整效果的稳定性,研究结果表明,利用该方法对抛光垫进行修整,可至少将抛光垫寿命延长20%。

利用外部修整器对抛光垫进行修整时,修整器自身的磨损也将对修整效果产生影响,造成抛光垫抛光性能的不稳定,因此部分研究者改变了思路,制备了具有自修整性能的亲水性固结磨粒抛光垫,探究了其自修整性能的影响因素。

3.3 抛光垫自修整

相对于利用外界附加修整装置对抛光垫进行在线或者离线修整,利用抛光垫自身性质来实现抛光垫的自修整可以减少加工步骤,避免修整器磨损对抛光垫性能的影响。Kim等[91]、Choi等[92]采用亲水性聚合物制作了抛光垫,利用它遇水膨胀软化、易被摩擦去除的特性,首次实现了抛光垫的自修整。Li等[93]将磨损比作为自修整性能的评价指标,通过观测抛光垫的表面形貌、抛光垫晶圆间的摩擦因数,以及抛光过程中声发射信号强度的变化,探究了抛光液添加剂对抛光垫自修整性能的影响。研究结果显示,相对于硝酸铁、乙二胺(EDA),使用三乙醇胺(TEA)作为抛光液添加剂可以获得更高的材料去除率,增加磨损比,在抛光过程中产生的声发射信号更为稳定,自修整性能更优。Zheng等[94]以工件去除率波动为评价指标,探究了抛光垫自修整性能的影响因素,研究发现,相较于金刚石磨粒尺寸、抛光垫中铜粉含量等参数,抛光液中TEA含量和抛光压力对自修整性能的影响更大。林魁[95]以溶胀率和铅笔硬度为评价抛光垫基体性能的指标,以MRR及Sa为抛光垫加工性能的指标,分别探究了抛光垫基体性能、加工性能的影响因素,对比了游离磨粒抛光垫、固结磨粒抛光垫、亲水性固结磨粒抛光垫的加工效果。研究发现,在金刚石磨粒粒径相同时,利用亲水性固结磨粒抛光垫抛光K9玻璃获得的工件表面质量要明显优于前两者。

图11 7种修整时间分配模式及其修整效果[88]

虽然利用亲水性聚合物遇水溶胀特性可以实现抛光垫的自修整,但是这也将引起抛光垫基体力学性能的变化,增加抛光参数对修整效果的影响。如何应对加工参数对抛光垫自修整性能的影响,保证不同加工参数下抛光垫磨损与修整的动态平衡,避免基体力学性能变化引起抛光性能的不稳定是研究者们需要考虑的问题。

4 结语

目前,国内外学者在CMP抛光垫的研究方面取得了一系列进展。随着对加工质量、加工效率的要求越来越高,笔者认为可以对以下几个方面进行更深入的研究。

1)抛光垫的表面纹理影响着抛光液的流动及分布,进而影响着抛光质量和抛光效率。目前,对于抛光垫表面纹理的研究多针对特定的形状,对表面纹理设计的理论研究较少,有必要进一步探究抛光垫表面纹理几何参数对抛光性能的影响,建立一个完善的理论体系指导表面纹理设计。

2)目前,学者们多利用光学手段直接监测抛光垫的表面磨损状态,监测手段较单一。探究抛光过程中声发射信号、力信号等间接信号与抛光垫磨损状态的关系,融合多传感器信号对抛光垫磨损状态进行监测,可以获得更高的监测精度,发展前景较好。

3)虽然利用亲水性聚合物作为抛光垫的基体可以实现抛光垫的自修整,而不需要附加修整器,但是抛光垫自修整性能受到抛光参数的影响,基体遇水溶胀也会引起其力学性能的变化,因此需要进一步探究加工参数对自修整性能的影响,改进抛光垫材质,避免抛光垫遇水溶胀引起抛光性能波动过大。

4)相较于单面化学机械抛光,双面化学机械抛光可以获得更优的整体和局部平整度,加工效率更高。目前,针对双面化学机械抛光垫的研究较少。针对双面化学机械抛光,探究抛光垫的性能优化方法,了解其磨损特点,并改进其修整方式,具有不可忽视的价值。

5)除了抛光垫的抛光效率和抛光质量,抛光垫的使用寿命也是制造商们选择抛光垫时所需要参考的一个重要指标。由于相关的研究实验耗时长、实验成本高等,因此目前针对抛光垫使用寿命的研究较少。开展抛光垫寿命研究,并准确表征抛光垫的使用寿命,可以为制造商们提供更多的参考,有很大的应用价值。

[1] 郜培丽, 张振宇, 王冬, 等. 绿色环保化学机械抛光液的研究进展[J]. 物理学报, 2021, 70(6): 59-73.

GAO Pei-li, ZHANG Zhen-yu, WANG Dong, et al. Research Progress of Green Chemical Mechanical Polishing Slurry[J]. Acta Physica Sinica, 2021, 70(6): 59-73.

[2] 孟凡宁, 张振宇, 郜培丽, 等. 化学机械抛光液的研究进展[J]. 表面技术, 2019, 48(7): 1-10.

MENG Fan-ning, ZHANG Zhen-yu, GAO Pei-li, et al. Research Progress of Chemical Mechanical Polishing Slurry[J]. Surface Technology, 2019, 48(7): 1-10.

[3] TSAI M Y, CHEN Shun-tong, LIAO Y S, et al. Novel Diamond Conditioner Dressing Characteristics of CMP Polishing Pad[J]. International Journal of Machine Tools and Manufacture, 2009, 49(9): 722-729.

[4] TSAI M Y, YAN Li-wei. Characteristics of Chemical Mechanical Polishing Using Graphite Impregnated Pad[J]. International Journal of Machine Tools and Manufacture, 2010, 50(12): 1031-1037.

[5] WANG Lin, ZHOU Ping, YAN Ying, et al. Chemical- Mechanical Wear of Monocrystalline Silicon by a Single Pad Asperity[J]. International Journal of Machine Tools and Manufacture, 2017, 120: 61-71.

[6] 鲁智德. 150 mm以下晶圆氧化硅化学机械抛光参数分析与应用研究[D]. 北京: 北京交通大学, 2019: 1-2.

LU Zhi-de. Analysis and Application Research of Silicon Oxide Chemical Mechanical Planarization Parameters for Wafers below 150 mm[D]. Beijing: Beijing Jiaotong University, 2019: 1-2.

[7] PRASAD A, FOTOU G, LI Shou-tian. The Effect of Polymer Hardness, Pore Size, and Porosity on the Performance of Thermoplastic Polyurethane-Based Chemical Mechanical Polishing Pads[J]. Journal of Materials Research, 2013, 28(17): 2380-2393.

[8] HAN S, KIM H J, HONG M K, et al. Effect of Pad Surface Roughness on Material Removal Rate in Chemical Mechanical Polishing Using Ultrafine Colloidal Ceria Slurry[J]. Electronic Materials Letters, 2013, 9(2): 155- 159.

[9] PARK K, JEONG H. Investigation of Pad Surface Topography Distribution for Material Removal Uniformity in CMP Process[J]. Journal of the Electrochemical Society, 2008, 155(8): H595.

[10] 郭亮龙, 董会, 黄姝珂, 等. KDP无磨粒抛光微机械作用力学模型建立与仿真[J]. 制造技术与机床, 2020(6): 54-60.

GUO Liang-long, DONG Hui, HUANG Shu-ke, et al. Modeling and Simulation of Micro-Mechanical Interaction in KDP Abrasive-Free Polishing[J]. Manufacturing Technology & Machine Tool, 2020(6): 54-60.

[11] 毛美姣, 许庆, 刘静莉, 等. 硬质合金化学机械抛光工件-磨粒-抛光垫接触状态研究[J]. 中国机械工程, 2021, 32(17): 2074-2081.

MAO Mei-jiao, XU Qing, LIU Jing-li, et al. Contact States of Workpiece-Abrasive Particles-Polishing Pad in Cemented Carbide CMP Processes[J]. China Mechanical Engineering, 2021, 32(17): 2074-2081.

[12] 曾庆勉. 计及表面形貌特征的CMP流体力学特征研究[D]. 天津: 河北工业大学, 2018: 52-53.

ZENG Qing-mian. Study on the Characteristics of CMP Hydrodynamics Considering the Surface Morphology[D]. Tianjin: Hebei University of Technology, 2018: 52-53.

[13] 张朝辉, 耿旭, 李梓万, 等. 化学机械抛光中的接触状态研究概述[J]. 表面技术, 2020, 49(3): 50-56.

ZHANG Chao-hui, GENG Xu, LI Zi-wan, et al. An Overview of Research on Contact State in Chemical Mechanical Polishing[J]. Surface Technology, 2020, 49(3): 50-56.

[14] 大森整. 冷冻砂轮的制造及其带来的镜面磨削效果[C]// 砥粒加工学会学术讲演会讲演论文集, 1995: 91- 192.

OHMORI Hitoshi. Manufacture of Frozen Grinding Wheel and Its Mirror Grinding Effect[C]// Proceedings of the Academic Lecture of Abrasive Machining Society, 1995: 91-192.

[15] NAYAK B, RAMESH BABU N. Influence of Tool and Workpiece Interface Temperature Rise on the Life of Ice Bonded Abrasive Polishing Tool[J]. Wear, 2020, 462/463: 203511.

[16] 韩荣久, 裴舒, 王淑荣, 等. 微晶玻璃及其抛光[J]. 航空精密制造技术, 2000, 36(1): 7-12.

HAN Rong-jiu, PEI Shu, WANG Shu-rong, et al. Crystalline Glass and Its Polishing[J]. Aviation Precision Manufacturing Technology, 2000, 36(1): 7-12.

[17] 韩荣久, 安贵生, 刘要武, 等. 光学材料的浅低温抛光方法[J]. 航空精密制造技术, 1999, 35(6): 1-5.

HAN Rong-jiu, AN Gui-sheng, LIU Yao-wu, et al. The Shallow Low Temperature Polishing Method of Optical Material[J]. Aviation Precision Manufacturing Technology, 1999, 35(6): 1-5.

[18] 韩荣久, 孙恒德, 徐德全, 等. 单晶硅片的低温抛光技术[J]. 光学精密工程, 1998, 6(5): 104-109.

HAN Rong-jiu, SUN Heng-de, XU De-quan, et al. Cryogenic Polishing Technology of Monocrystalline Silicon Wafer[J]. Optics and Precision Engineering, 1998, 6(5): 104-109.

[19] 孙玉利. 冰冻固结磨料化学机械抛光单晶硅片的基础研究[D]. 南京: 南京航空航天大学, 2008: 105-107.

SUN Yu-li. Basic Research on CMP of Silicon Wafer with Ice Fixed Abrasives[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2008: 105-107.

[20] 沈兆侠. 冰盘化学机械抛光单晶砷化镓片的机理及工艺研究[D]. 扬州: 扬州大学, 2010: 43-44.

SHEN Zhao-xia. Study on the Mechanism and Technology of Ice Chemical Mechanical Polishing Single Crystal GaAs Wafer[D]. Yangzhou: Yangzhou University, 2010: 43-44.

[21] 杨张一. 开槽冰冻固结磨料抛光垫的抛光性能研究[D]. 南京: 南京航空航天大学, 2013: 53-55.

YANG Zhang-yi. Study on Polishing Performance of Ice Fixed Abrasive Polishing Pad with Grooves[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2013: 53-55.

[22] 夏保红. 冰粒型固结磨料抛光垫及其研抛性能基础研究[D]. 南京: 南京航空航天大学, 2015: 59-60.

XIA Bao-hong. Basic Research on Polishing Performance of Fixed-Abrasive Polishing Pad with Ice Particles[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2015: 59-60.

[23] 邵雳. 冰粒型固结磨料研抛单晶锗片的机理及其工艺研究[D]. 南京: 南京航空航天大学, 2016: 49-50.

SHAO Li. Research on CMP Mechanism and Process for Monocrystalline Germanium Wafers with Ice-Fixed Abrasive Polishing Pad[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2016: 49-50.

[24] 王勇. 冰粒型固结磨具抛光锗单晶片的基础研究[D]. 南京: 南京航空航天大学, 2017: 52-53.

WANG Yong. Basic Research on Polishing Monocrystalline Germanium Slices with Ice-Fixed Abrasive Tools[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2017: 52-53.

[25] 汤苏扬. 单晶锗片低温研抛机理及工艺研究[D]. 南京: 南京航空航天大学, 2018: 53-54.

TANG Su-yang. Research on Mechanism and Process of Polishing Monocrystalline Germanium Wafers at Low Temperature[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2018: 53-54.

[26] 徐朝阁. 铌酸锂晶体纳米力学及化学机械抛光研究[D]. 大连: 大连理工大学, 2014: 35-36.

XU Chao-ge. Nanomechanics and Chemical Mechanical Polishing of Lithium Niobate Crystals[D]. Dalian: Dalian University of Technology, 2014: 35-36.

[27] 周海, 王黛萍, 王兵, 等. 抛光垫在蓝宝石衬底化学机械抛光中的应用研究[J]. 机械设计与制造, 2009(8): 88- 90.

ZHOU Hai, WANG Dai-ping, WANG Bing, et al. Study the Application of Pad in Chemical Mechanical Polishing for Sapphire Wafer[J]. Machinery Design & Manufacture, 2009(8): 88-90.

[28] 熊伟. 化学机械抛光中抛光垫的作用研究[D]. 广州: 广东工业大学, 2006: 58-59.

XIONG Wei. Study on Pad Performance in Chemical Mechanical Polishing[D]. Guangzhou: Guangdong University of Technology, 2006: 58-59.

[29] 龚凯. 单晶氧化镓研抛加工技术研究[D]. 镇江: 江苏大学, 2018: 54-55.

GONG Kai. Research on Single Crystal Osmium Oxide Lapping and Polishing Processing Technology[D]. Zhenjiang: Jiangsu University, 2018: 54-55.

[30] 毛美姣, 吴锋, 胡自化. 抛光垫特性对硬质合金刀片CMP加工效果的影响[J]. 表面技术, 2017, 46(12): 270- 276.

MAO Mei-jiao, WU Feng, HU Zi-hua. Effects of Polishing Pad Characteristics on CMP(Chemical Mechanical Polishing) Result of Cemented Carbide Tool[J]. Surface Technology, 2017, 46(12): 270-276.

[31] KIM S, SAKA N, CHUN J H, et al. Modeling and Mitigation of Pad Scratching in Chemical-Mechanical Polishing[J]. CIRP Annals, 2013, 62(1): 307-310.

[32] KIM S, SAKA N, CHUN J H. The Effect of Pad-Asperity Curvature on Material Removal Rate in Chemical- Mechanical Polishing[J]. Procedia CIRP, 2014, 14: 42-47.

[33] MCGRATH J, DAVIS C. Polishing Pad Surface Characterisation in Chemical Mechanical Planarisation[J]. Journal of Materials Processing Technology, 2004, 153/154: 666- 673.

[34] TSAI M Y, CHEN C Y, HE Ying-rong. Polishing Characteristics of Hydrophilic Pad in Chemical Mechanical Polishing Process[J]. Materials and Manufacturing Processes, 2012, 27(6): 650-657.

[35] HO J K, HUANG C Y, TSAI M Y, et al. Investigation of Polishing Pads Impregnated with Fe and Al2O3Particles for Single-Crystal Silicon Carbide Wafers[J]. Applied Sciences, 2016, 6(3): 89.

[36] ZHOU Yan, PAN Guo-shun, ZOU Chun-li, et al. Chemical Mechanical Polishing (CMP) of SiC Wafer Using Photo-Catalyst Incorporated Pad[J]. ECS Journal of Solid State Science and Technology, 2017, 6(9): 603-608.

[37] HONG S, BAE S, CHOI S, et al. A Numerical Study on Slurry Flow with CMP Pad Grooves[J]. Microelectronic Engineering, 2020, 234: 111437.

[38] LI Jun, HUANG Jun-yang, HUA Cheng-xu, et al. Design of Surface Grooves on a Polishing Pad Based on Slurry Uniform Flow[J]. The International Journal of Advanced Manufacturing Technology, 2019, 103(9): 4795-4803.

[39] LI M, ZHU Y W, LI J, et al. Wear of Polishing Pad and Pattern Optimization of Fixed Abrasive Pad[C]// 13th International Symposium on Advances in Abrasive Technology/1st Cross-Strait Conference on Precision Machining, 2010: 82-89.

[40] 吕玉山, 张田, 王军, 等. 叶序结构抛光垫表面的抛光液流场分析[J]. 润滑与密封, 2011, 36(3): 24-29.

LYU Yu-shan, ZHANG Tian, WANG Jun, et al. Analysis of the Polishing Slurry Flow on the Polishing Pad Surface with Phyllotaxis Pattern[J]. Lubrication Engineering, 2011, 36(3): 24-29.

[41] 王军, 邢雪岭, 吕玉山, 等. 基于仿生结构锡抛光垫的抛光接触压力分析[J]. 中国机械工程, 2011, 22(14): 1651-1655.

WANG Jun, XING Xue-ling, LYU Yu-shan, et al. Polishing Contact Pressure Analysis Based on Bionic Stannum Polishing Pad[J]. China Mechanical Engineering, 2011, 22(14): 1651-1655.

[42] 吕玉山, 张辽远, 王军, 等. 抛光垫提高化学机械抛光接触压强分布均匀性研究[J]. 兵工学报, 2012, 33(5): 617-622.

LYU Yu-shan, ZHANG Liao-yuan, WANG Jun, et al. Contact Pressure Distribution during Chemical Mechanical Polishing with Bionic Cutting Polishing Pad[J]. Acta Armamentarii, 2012, 33(5): 617-622.

[43] LYU Yu-shan, WANG Jun, LIU Yue-ming, et al. Development of a Novel Polishing Pad with a Phyllotactic Pattern, and Experimental Studies[J]. Journal of Electronic Materials, 2014, 43(7): 2738-2746.

[44] FANG Cong-fu, ZHAO Zai-xing, HU Zhong-wei. Pattern Optimization for Phyllotactic Fixed Abrasive Pads Based on the Trajectory Method[J]. IEEE Transactions on Semiconductor Manufacturing, 2017, 30(1): 78-85.

[45] LI Wei-si, ZHOU Ping, GENG Zhi-chao, et al. A Global Correction Process for Flat Optics with Patterned Polishing Pad[J]. Journal of Manufacturing Science and Engineering, 2019, 141(9): 1-10.

[46] HUEY S, MEAR S T, WANG Yu-chun, et al. Technological breakthrough in pad life improvement and its impact on CMP CoC[C]// 10th Annual IEEE/SEMI. Advanced Semiconductor Manufacturing Conference and Workshop. ASMC 99 Proceedings (Cat No 99CH36295), 1999: 54-58.

[47] PHILIPOSSIAN A, OLSEN S. Effect of Slurry Flow Rate on Pad Life during Interlayer Dielectric CMP[J]. Journal of the Electrochemical Society, 2004, 151(6): G436.

[48] HE Dong-shan, ZHOU Ping, YAN Ying, et al. Nonlinear Compression Behavior of the Grooved Polishing Pad: A Model and Its Validation[J]. ECS Journal of Solid State Science and Technology, 2017, 6(4): 178-183.

[49] KIM H J, CHOI J K, HONG M K, et al. Contact Behavior and Chemical Mechanical Polishing (CMP) Performance of Hole-Type Polishing Pad[J]. ECS Journal of Solid State Science and Technology, 2012, 1(4): 204-209.

[50] 董晓星, 金明生, 王礼明, 等. 用于梯度功能研磨抛光盘的SiC或Al2O3颗粒/橡胶复合材料的制备及性能[J]. 复合材料学报, 2020, 37(6): 1434-1441.

DONG Xiao-xing, JIN Ming-sheng, WANG Li-ming, et al. Preparation and Properties of SiC or Al2O3Particles/Rubber Composites Applied on Functionally Graded Lapping and Polishing Plate[J]. Acta Materiae Compositae Sinica, 2020, 37(6): 1434-1441.

[51] JIN Ming-sheng, DONG Xiao-xing, WANG Li-ming, et al. Design and Mechanical Properties of Particle-Reinforced Polymer-Matrix Functionally Graded Materials Applied on Elastic Polishing Pad[J]. Ceramics International, 2020, 46(2): 1680-1689.

[52] WANG Li-ming, ZHAO Zhang-feng, ZHU Dong-jie, et al. Novel Functionally Graded and Composite-Structured Lapping and Polishing Plate for Better Uniformity of Material Removal[J]. The International Journal of Advanced Manufacturing Technology, 2020, 108(5): 1887-1898.

[53] JIN Ming-sheng, WANG Li-ming, YE Sen-bin, et al. A Novel Functionally Graded Lapping and Polishing Method for the Improvement of Material Removal Uniformity[J]. Journal of Manufacturing Processes, 2020, 50: 102-110.

[54] SATAKE U, ENOMOTO T, OBAYASHI Y, et al. Reducing Edge Roll-off during Polishing of Substrates[J]. Precision Engineering, 2018, 51: 97-102.

[55] SATAKE U, ENOMOTO T, MATSUDA K. Improvement of Edge Surface Flatness by a New Stacked Polishing Pad[J]. Procedia CIRP, 2012, 1: 675-676.

[56] ENOMOTO T, SATAKE U, MIYAKE T, et al. A Newly Developed Polishing Pad for Achieving High Surface Flatness without Edge Roll off[J]. CIRP Annals, 2011, 60(1): 371-374.

[57] SATAKE U, HARADA S, ENOMOTO T. Viscoelastic Behavior of Polishing Pad: Effects on Edge Roll-off during Silicon Wafer Polishing[J]. Precision Engineering, 2020, 62: 30-39.

[58] TSAI S L, HUANG F Y, YAN B H, et al. A New Polishing Pad of EVA-Adhesive-Dressed-with-SiC-Grits Polishing Face and Its Applications in Silicon Wafer Polishing[J]. Advanced Materials Research, 2010, 126- 128: 539-544.

[59] TSAI S L, TSAI Y C, KE J H, et al. A Study on Polishing Silicon Wafers by Hot Melt Adhesive Polishing Pads with Abrasives Coated in Different Ways[J]. Materials and Manufacturing Processes, 2011, 26(5): 713-721.

[60] TSAI S L, KE H Z, KE J H, et al. Development of Hot Melt Adhesive Pad and Its Application to Polishing of Monocrystalline Silicon[J]. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 2012, 226(1): 92-102.

[61] LI M, ZHU Y W, LI J, et al. Modeling of polishing pad wear in chemical mechanical polishing[C]// 10th International Conference on Machining and Advanced Manufacturing Technology, 2010: 318-321.

[62] 唐咏凯, 李军, 花成旭, 等. 抛光垫磨损非均匀性研究[J]. 光学技术, 2017, 43(3): 222-227.

TANG Yong-kai, LI Jun, HUA Cheng-xu, et al. Research on Wear Nonuniformity of Polishing Pad[J]. Optical Technique, 2017, 43(3): 222-227.

[63] BELKHIR N, BOUZID D, HEROLD V. Morphological Behavior and Wear of Polyurethane Pads Used in Glass Polishing Process[J]. Precision Engineering, 2012, 36(4): 641-649.

[64] LI Z C, BAISIE E A, ZHANG X H. Diamond Disc Pad Conditioning in Chemical Mechanical Planarization (CMP): A Surface Element Method to Predict Pad Surface Shape[J]. Precision Engineering, 2012, 36(2): 356-363.

[65] NGUYEN N Y, TIAN Y B, ZHONG Z W. Improvement of the Pad Wear Shape in Fixed Abrasive Chemical- Mechanical Polishing for Manufacturing Optical Components[C]// International Conference on Optical and Photonic Engineering, 2015: 138-143.

[66] NGUYEN N Y, ZHONG Z W, TIAN Ye-bing. An Analytical Investigation of Pad Wear Caused by the Conditioner in Fixed Abrasive Chemical-Mechanical Polishing[J]. The International Journal of Advanced Manufacturing Technology, 2015, 77(5): 897-905.

[67] NGUYEN N Y, ZHONG Z W, TIAN Y B. Analysis and Improvement of the Pad Wear Profile in Fixed Abrasive Polishing[J]. The International Journal of Advanced Manufacturing Technology, 2016, 85(5): 1159-1165.

[68] CHEN C C A, PHAM Q P. Study on Diamond Dressing for Non-Uniformity of Pad Surface Topography in CMP Process[J]. The International Journal of Advanced Manufacturing Technology, 2017, 91(9): 3573-3582.

[69] PHAM Q P, CHEN C C A. Study on Pad Cutting Rate and Surface Roughness in Diamond Dressing Process[J]. International Journal of Precision Engineering and Manufacturing, 2017, 18(12): 1683-1691.

[70] YIN Jin, JIAO Xiang. In Situ Monitoring and Controlling Surface Shape of the Polishing Pad in Continuous Polishing[J]. Optical Engineering, 2018, 57(7): 1.

[71] CHEN C C A, LI J C, LIAO Wei-cheng, et al. Dynamic Pad Surface Metrology Monitoring by Swing-Arm Chromatic Confocal System[J]. Applied Sciences, 2020, 11(1): 179.

[72] CHEN Jun, XU Xue-ke, WEI Chao-yang, et al. The Real- Time Monitoring Surface Figure of Optical Elements in Continuous Polishing[C]// SPIE Proceedings 7th International Symposium on Advanced Optical Manufacturing and Testing Technologies: Advanced Optical Manufacturing Technologies, 2014: 1-7.

[73] LIAO D, ZHANG Q, XIE R, et al. Deterministic Measurement and Correction of the Pad Shape in Full- Aperture Polishing Processes[J]. Journal of the European Optical Society: Rapid Publications, 2015, 10: 15049.

[74] LEE E S, CHA Ji-wan, KIM S H. Evaluation of the Wafer Polishing Pad Capacity and Lifetime in the Machining of Reliable Elevations[J]. International Journal of Machine Tools and Manufacture, 2013, 66: 82-94.

[75] HAN Ruo-chen, SAMPURNO Y, PHILIPOSSIAN A. Fractional in Situ Pad Conditioning in Chemical Mechanical Planarization[J]. Tribology Letters, 2017, 65(1): 21.

[76] FUJITA T. Evaluation of Correlation between Chemical Modification State of Pad and Polishing Rate in Oxide Chemical Mechanical Planarization[J]. Thin Solid Films, 2020, 709: 138233.

[77] TSAI M Y, PENG Jian-da. Investigation of a Novel Diamond Disk's Effect on Pad Topography in Oxide Chemical Mechanical Polishing[J]. Materials and Manufacturing Processes, 2010, 25(12): 1440-1448.

[78] CHEN C C A, PHAM Q P, LI Yi-ting, et al. Study on Quasi-Orthogonal Machining of Elastomer Pad by Single- Point Diamond Tool[J]. The International Journal of Advanced Manufacturing Technology, 2018, 95(5): 2555- 2565.

[79] SHIN C, KULKARNI A, KIM K, et al. Diamond Structure-Dependent Pad and Wafer Polishing Performance during Chemical Mechanical Polishing[J]. The International Journal of Advanced Manufacturing Technology, 2018, 97(1): 563-571.

[80] BAN Xin-xing, ZHAO Hui-ying, ZHU Xue-liang, et al. Improvement and Application of Pad Conditioning Accuracy in Chemical Mechanical Polishing[J]. Optical Engineering, 2018, 57(9): 1.

[81] LIAO Y S, YANG C T. Investigation of the Wear of the Pad Conditioner in Chemical Mechanical Polishing Process[J]. Advanced Materials Research, 2009, 76/77/78: 195-200.

[82] KIM H, HONG S, SHIN C, et al. Investigation of the Pad-Conditioning Performance Deterioration in the Chemical Mechanical Polishing Process[J]. Wear, 2017, 392/393: 93-98.

[83] 尹翔, 刘伟, 苗苗. 组合式金刚石修整器修整应用研究[J]. 超硬材料工程, 2019, 31(4): 43-48.

YIN Xiang, LIU Wei, MIAO Miao. Application of Combined Diamond Dresser in CMP Process[J]. Superhard Material Engineering, 2019, 31(4): 43-48.

[84] TSAI M Y, SUNG J C. Dressing Behaviors of PCD Conditioners on CMP Polishing Pads[J]. Advanced Materials Research, 2009, 76/77/78: 201-206.

[85] LEE H, SEIKE Y, LI Zhong-lin, et al. Characterization of Slurry Residues in Pad Grooves for Diamond Disc and High Pressure Micro Jet Pad Conditioning Processes[J]. Japanese Journal of Applied Physics, 2006, 45(50): 1325- 1327.

[86] SHIN C, QIN Hong-yi, HONG S, et al. Effect of Conditioner Load on the Polishing Pad Surface during Chemical Mechanical Planarization Process[J]. Journal of Mechanical Science and Technology, 2016, 30(12): 5659- 5665.

[87] HOOPER B J, BYRNE G, GALLIGAN S. Pad Conditioning in Chemical Mechanical Polishing[J]. Journal of Materials Processing Technology, 2002, 123(1): 107-113.

[88] LEE H, LEE S. Investigation of Pad Wear in CMP with Swing-Arm Conditioning and Uniformity of Material Removal[J]. Precision Engineering, 2017, 49: 85-91.

[89] SUZUKI N, MISONO H, SHAMOTO E, et al. Material Removal Efficiency Improvement by Orientation Control of CMP Pad Surface Asperities[J]. Precision Engineering, 2020, 62: 83-88.

[90] MENK G E, DHANDAPANI S, GARRETSON C C, et al. Method for Improved CMP Pad Conditioning Performance[C]// 2010 IEEE/SEMI Advanced Semiconductor Manufacturing Conference (ASMC), 2010: 149-153.

[91] KIM H, KIM H, JEONG H, et al. Self-Conditioning of Encapsulated Abrasive Pad in Chemical Mechanical Polishing[J]. Journal of Materials Processing Technology, 2003, 142(3): 614-618.

[92] CHOI J Y, JEONG H D. A Study on Polishing of Molds Using Hydrophilic Fixed Abrasive Pad[J]. International Journal of Machine Tools and Manufacture, 2004, 44(11): 1163-1169.

[93] LI Jun, HUANG Jian-dong, XIA Lei, et al. Effect of Chemical Additive on Fixed Abrasive Pad Self-Conditioning in CMP[J]. The International Journal of Advanced Manufacturing Technology, 2017, 88(1): 107-113.

[94] ZHENG Fang-zhi, ZHU Nan-nan, ZHU Yong-wei, et al. Self-Conditioning Performance of Hydrophilic Fixed Abrasive Pad[J]. The International Journal of Advanced Manufacturing Technology, 2017, 90(5): 2217-2222.

[95] 林魁. 固结磨料研磨抛光垫的性能评价及自修整机理的研究[D]. 南京: 南京航空航天大学, 2010: 41-42.

LIN Kui. Performance Evaluation and Self-Conditioning of Fixed-Abrasive Pad[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2010: 41-42.

Polishing Pad in Chemical Mechanical Polishing

a,b,a,b,a,b,a,b

(a. Hunan Provincial Key Laboratory of High Efficiency and Precision Machining of Difficult-to-Cut Materials, b. School of Mechanical Engineering, Hunan University of Science and Technology, Hunan Xiangtan 411201, China)

As an ultra-precision machining technology, chemical mechanical polishing (CMP) has been widely used in integrated circuit manufacturing, computer hard disk, micro electro mechanical system, optical element processing and other fields. The design and preparation, the wear status and the conditioning of the polishing pad all have influence on CMP. In this paper, the research on the design and preparation of polishing pad is summarized from three aspects: polishing pad substrate, polishing pad surface texture and polishing pad structure. The polishing effect of the polishing pad with different substrates is introduced emphatically and therefore their advantages and disadvantages are concluded. Besides, the polishing pad wear in the processes of polishing and conditioning is introduced, and the wear models of polishing pad established by different researchers are compared. The research status of the polishing pad wear monitoring technology is introduced, and the fact that the current monitoring method of polishing pad wear is relatively simple is pointed out thus, which can be improved by fusion of multi-sensor signals to get higher monitoring accuracy. Next, in order to further explore the influence of polishing pad conditioning on polishing performance, the structure parameters of the conditioner and the effect of conditioning parameters on the conditioning are studied. Subsequently, several conditioners with new structures are introduced, and the research progress of polishing pad self-conditioning technology is summarized. Finally, through the analysis of the three aspects above, the existing problems in the research of polishing pad design and preparation, polishing pad wear, and polishing pad conditioning, and the prospect of polishing pad development are discussed.

chemical mechanical polishing; polishing pad; design and preparation; wear; conditioning

TG175

A

1001-3660(2022)07-0027-15

10.16490/j.cnki.issn.1001-3660.2022.07.003

2021–06–18;

2021–11–17

2021-06-18;

2021-11-17

湖南省高新技术产业科技创新引领计划(2020GK2003);湖南省自然科学基金(2020JJ4024);国家自然科学基金–浙江两化融合联合基金资助项目(U1809221);长株潭国家自主创新示范区专项(2017XK2302)

Special Fund for the Construction of Hunan Innovative Province (2020GK2003); Natural Science Foundation of Hunan Province (2020JJ4024); National Natural Science Foundation of China-Joint Fund for the Integration of IT application with Industrialization in Zhejiang (U1809221); CZT National Independent Innovation Demonstration Zone Special Project (2017XK2302)

曹威(1997—),男,硕士,主要研究方向为化学机械抛光与工具制备。

CAO Wei (1997-), Male, Master, Research focus: chemical mechanical polishing and tool preparation.

邓朝晖(1968—),男,教授,主要研究方向为高效智能精密制造。

DENG Zhao-hui (1968-), Male, Professor, Research focus: high efficiency intelligent precision manufacturing.

曹威, 邓朝晖, 李重阳, 等. 化学机械抛光垫的研究进展[J]. 表面技术, 2022, 51(7): 27-41.

CAO Wei, DENG Zhao-hui, LI Zhong-yang, et al. Polishing Pad in Chemical Mechanical Polishing[J]. Surface Technology, 2022, 51(7): 27-41.

责任编辑:彭颋