环形激光熔覆技术研究现状及展望

陈珂玮,陈永雄,孔令超,曹嘉兆,刘增华,梁秀兵

研究综述

环形激光熔覆技术研究现状及展望

陈珂玮1,2,陈永雄2,孔令超2,曹嘉兆2,刘增华1,梁秀兵2

(1.北京工业大学 材料与制造学部,北京 100124;2.军事科学院国防科技创新研究院,北京 100071)

环形激光熔覆技术是一项利用中空环形的聚焦高能激光束和光内输送的熔覆材料同轴耦合作用于基体表面的典型材料沉积加工技术。与传统激光熔覆技术相比,它在激光能量利用率、熔覆材料沉积率、光料耦合精度、熔覆过程稳定性和熔覆层结合质量等方面均有大幅度提升,因此备受关注。介绍了基于传统激光熔覆技术发展而来的各类典型加工头的工作特点,在此基础上概述了环形激光熔覆技术的原理和技术优势,进一步分析了环形激光熔覆加工头内部的光路结构对环形激光熔覆技术的影响。重点综述了典型的环形激光熔覆加工头内部的光路结构与聚焦光斑形态之间的关系,基于不同的光路设计原理,对目前具有代表性的加工头进行了分析和归纳,对各类加工头的工作特点进行了论述和总结。除此之外,还分析了焦斑形态变化和能量分布对光料耦合过程的影响,总结了基于环形焦斑辐照下的熔覆材料在不同状态(固相和液相)的典型沉积应用。最后对环形激光熔覆技术未来在激光金属沉积领域的潜在应用及发展趋势做出展望。

环形激光;激光熔覆;熔覆工艺;激光加工头;增材制造

激光熔覆技术指利用高能聚焦激光源的辐照将具备不同功能的熔覆材料与基体表面快速熔化并凝固,形成牢固的冶金结合熔覆层,从而提升基体材料的表面耐磨损、耐高温、耐氧化和耐腐蚀等性能的一种表面工程与增材制造技术[1]。这项技术兴起于20世纪70年代,由Gnanamuthu[2]公开了第1个激光熔覆技术的专利(US3952180A),并率先使用此项技术解决了汽车发动机易磨损的问题。近年来,随着激光器的发展和激光熔覆系统中送料装置的不断改进,激光熔覆技术逐渐大规模应用于废旧装备再制造行业。利用激光熔覆技术对废旧装备的零部件表面进行熔覆改性,使装备的性能和质量达到或超过其原有水平,再次焕发了废旧装备的生命力[3]。激光熔覆技术在废旧装备再制造行业的应用中可以有效地降低制造成本,节约各类金属和非金属材料资源,从而更好地实现废旧资源再利用的目的,这对稀缺资源的循环利用和环境的可持续发展具有重要意义[4-5]。除此之外,激光熔覆技术与快速成形技术相结合实现了在没有模具的情况下,生产出传统方法难以制造甚至不能制造的复杂形状的高性能金属零件[6-7]。作为一种兼顾精确成形和高性能成形一体化的金属增材制造技术,激光熔覆技术被广泛应用于军工产品修复[8]、航空航天工程[9]、汽车制造[10]、矿山机械[11]等领域。对于激光熔覆技术而言,除了常规的工艺参数(如激光功率、熔覆速度和送料速度等)对熔覆过程有影响外,光料耦合方式对激光熔覆过程的稳定性和沉积层的性能也有着十分重要的影响[12]。光料耦合方式又取决于激光熔覆加工头的内部结构,根据不同光料耦合方式可以将激光熔覆技术分为侧向(非同轴)送丝/粉激光熔覆、光外侧向同轴送粉(多喷嘴送粉或环状送粉)激光熔覆、光内同轴送丝/粉环形激光熔覆等。

文中总结了基于不同光料耦合方式下各类型加工头的工作特点,并对目前已公开文献中关于光内同轴送粉/丝环形激光熔覆加工头的重要研究成果进行了整理,分析了光内同轴送粉/丝加工头的光路结构与聚焦光斑形态之间的关系,聚焦光斑形态和能量分布对光料耦合过程的影响,以及熔覆材料经光束辐照后在不同状态下(固相和液相)的沉积应用,并对未来环形激光熔覆技术在材料激光沉积领域的潜在应用和发展趋势进行了展望。

1 不同类型加工头的工作特点

侧向(非同轴)送丝/粉加工头的丝材或粉末通常通过送料装置从加工头轴向汇聚激光束的外围侧向送入,在高功率激光束的辐照下与基体材料共同作用进行熔覆[13]。这种加工头的内部结构简单,制造成本低廉,可进行简单快速的单向熔覆工作。由于受到加工头结构的限制,激光束和金属丝/粉并不具备空间对称性,因此加工头在移动时会受到扫描方向的限制。孙进[14]和李凯斌[15]基于侧向送丝技术进行了熔覆工艺实验探究,研究结果表明,加工头与送丝方向同向扫描形成的熔覆层表面相对光滑,与送丝方向反向扫描形成的熔覆层形貌却表现为瘤块状熔道。这是因为在扫描过程中激光只能辐照到丝材的一侧,未被辐照到的部分只能通过丝材内部热传导来获取能量,这种不平衡的传热方式使丝材在熔覆过程中会发生弯曲和跳动(跳出熔池),进而导致熔覆层形貌的不连续。除此之外,在使用侧向(非同轴)送丝/粉加工头进行一维空间熔覆时,还需要及时调整激光头的轴向位置、丝/粉材与基体的工作位置、机器的扫描方向以获得较好的熔覆结果。由于受到扫描方向的限制,通过侧向(非同轴)送丝/粉加工头对复杂结构件进行二维和三维熔覆时,熔覆层的质量和形貌都会呈现出各向异性[16]。

为了解决加工头受扫描方向限制的问题,光外侧向同轴送粉加工头应运而生。这种加工头不再单向输送材料,而是采用多个旁路送粉喷嘴[17]或者单个环状送粉喷嘴[18],配合一束轴向聚焦的高斯光或平顶光进行工作。基于送粉喷嘴结构的改良,光外侧向同轴送粉的加工头可以从各个方向均匀地向沉积斑点区输送粉材,粉束在光束的轴线方向呈对称性。由于其中多路送粉喷嘴的每个沉积斑点并不能完全重合(即粉末汇聚处的焦深很短),因此存在粉末利用率较低(理想时多保持在50%~60%)、粉束发散角大、粉斑尺寸较大等问题[19-20]。除此之外,在实际操作中为了获得面积较小的粉末沉积斑点,需不断调整各路喷嘴的位置,以获得更高的沉积精度。环状送粉喷嘴利用圆环腔以锥状姿态喷出粉束,此设计优化了粉束的汇聚性,提高了粉斑的沉积精度,但粉末发散角大的问题却难以根本解决[21]。综合而言,使用上述2种喷嘴进行激光熔覆时,激光束会保持轴线传输,粉末汇聚在该轴线的某一交点附近。由于在整个耦合过程中粉末汇聚焦深短、飞行速度快、受热时间短,导致落在激光束中心位置的粉末受热充分,但光束边缘位置的粉末熔化不足。同时,当熔池中心与边缘位置的温差较大时,不同区域的粉末熔化程度会有所不同,这会导致沉积层质量的降低[22]。未充分进行光粉耦合的粉末颗粒落在熔池边缘后会黏接在熔道的表面,进而提高工件的表面粗糙度。目前,虽然光外侧向同轴送粉技术在大型结构件的增材成形应用方面是一个成熟且主流的技术,但它的光粉耦合特点限制了其向更小尺寸、更高精度的熔覆增材制造方向的发展。

熔覆材料在光料耦合过程中应当充分且均匀地吸收能量,这可以提高熔覆材料的利用率和熔覆层的尺寸精度。以粉末材料为例,为实现上述目的需重新调整光粉耦合过程中光束和粉末的空间分布形式[23]。当粉末束流以轴状射流传输时,其发散角和粉斑尺寸相对最小。如果在粉末束流外围布置均匀的激光束进行辐照,即“光内同轴送粉”,那么基于极低发散角特性的轴状粉末束流将会较容易实现在到达熔池前就被激光充分辐照,从而获得了充足的热量。为此,一些研究人员基于上述思路设计了光内同轴送粉/丝环形激光熔覆加工头[24],不同于侧向同轴送粉加工头,这种加工头通常将送粉/丝装置放置在加工头的轴线方向,在送粉/丝装置周围均匀设置多束激光,或者通过光学镜片组合变换出环形光束环绕在熔覆材料的外围。与前者相比,后者可以通过改变激光的聚焦特性,使得熔覆材料在实际使用中可以按需获得最佳的沉积效果。

2 光内同轴送粉/丝环形激光加工头光路结构

熔覆加工头通常由激光光路变换系统、送料装置、水冷装置、熔池监测装置等组成[25]。其中,激光光路变换系统决定了光束的传输方式、聚焦光斑的形态和能量分布状态。聚焦光斑的形态和能量分布状态又会影响光料耦合过程及熔覆层的质量。如何建立合理的光路通道,并输出能量分布均匀、形态完整的环形光束是熔覆加工头结构设计的核心问题。这里对目前主流光内同轴送料环形激光熔覆加工头的供能模式和光路结构进行了分类和归纳。按照供能光纤的数量分为多光纤加工头和单光纤加工头,其中单光纤加工头的光路结构又可将光斑成形方式分为成环—分束—合束式和成环再聚焦式。下面详细介绍各类型加工头的结构特点。

2.1 多光纤汇聚式加工头

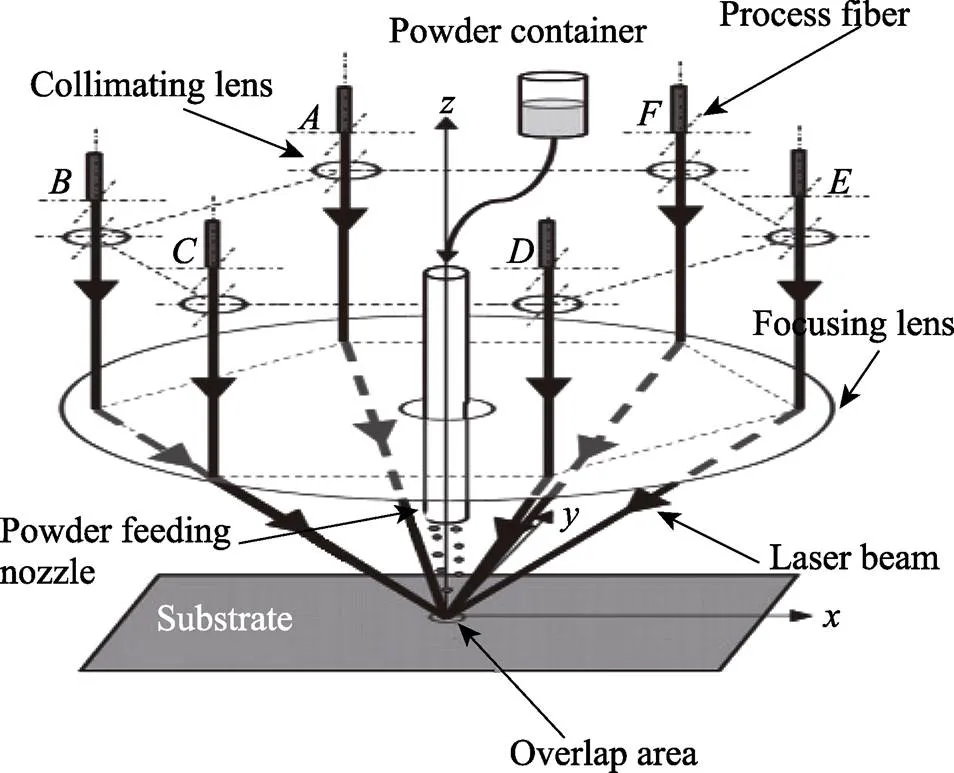

Sato等[26]设计了一种多光纤型激光熔覆加工头,原理如图1所示。将送粉管置于加工头的轴线位置,6个输出功率为60 W的二极管激光器通过各自的工作光纤被均匀分布在送粉管的外侧。每束光分别用1枚透镜进行光束准直,经准直后的各光束被同一枚光轴与送粉管重合的聚焦透镜会聚在基体工作面的粉斑区域,以达到光内同轴送粉的目的。多光纤汇聚式加工头内部光路仅由6枚位于同一平面内的准直透镜和1枚位于底部的聚焦透镜构成,各准直光束经聚焦透镜会聚在焦点处,形成一个输出功率为360 W、能量呈现高斯型分布的圆形实心光斑,光斑最小直径为0.4 mm[27]。Lange等[22]在探究激光强度分布对熔池和熔覆层形状的影响时指出,透镜在高功率激光密度下会产生热膨胀效应,导致聚焦光斑的轴向焦点发生位移,球面像差变大,从而随机改变焦斑的形状和能量分布状况。多光纤汇聚式加工头的光路结构巧妙地避免了这一问题的产生,它允许各枚准直透镜和聚焦透镜承受的实际功率密度远低于透镜的最高阈值,再配合水冷系统可将透镜的热膨胀影响降到最低。除此之外,激光光束还能通过光路透射在工作面上,交叠形成一个能量密度较高的小焦斑。简单的光路结构也降低了加工头在实际使用中的可调节性和灵活性,只有在制造加工头时尽可能地减小机械零件与各透镜的公差,才能保证最终输出光斑的质量。

图1 多光纤型激光熔覆加工头[26]

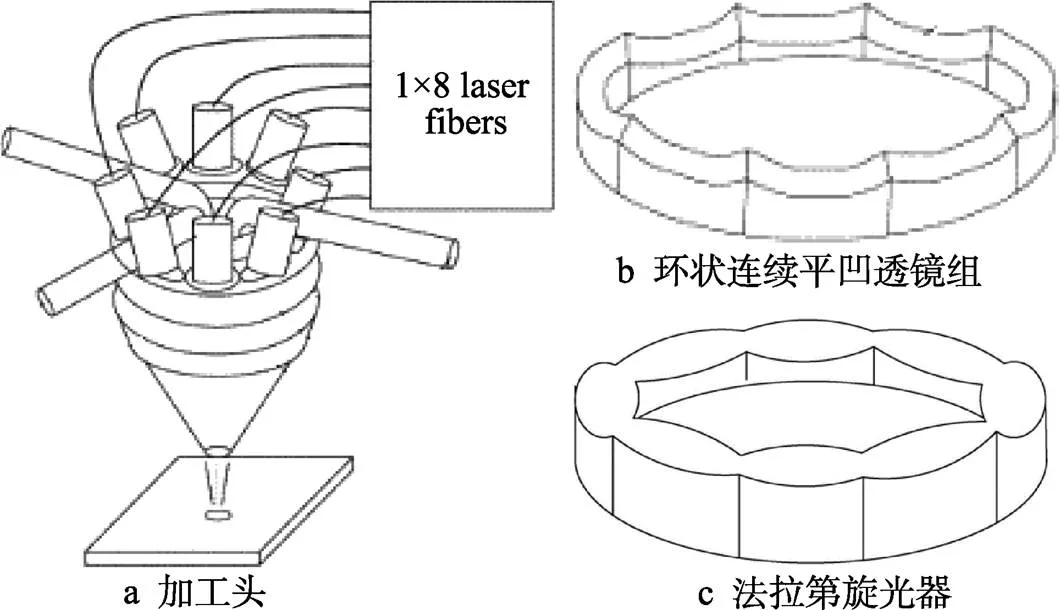

虽然多光纤汇聚式加工头实现了光内同轴送粉的功能,但是所产生的光斑仍是多个能量分布为高斯型的实心圆形光斑的汇合。为了将光斑转变为能量分布均匀的空心环形光斑,沈茂田等[28]基于上述结构的设计理念提出了一种完全环状激光熔覆加工头的设计方案,其内部结构如图2所示,高功率激光器产生的一束激光被光纤耦合器分成8束,并由各光纤送入加工头外部,在加工头的内部空间放置金属送粉管、保护气管和冷却液输送管等。激光熔覆头外部的8束激光经环状连续平凹透镜组(见图2b)变成环状激光束,再经过法拉第旋光器(见图2c)由环状的平行激光束向加工头轴线方向聚焦,最终在基体表面形成环形焦斑。目前还未见公开的加工头及其应用效果的相关报道,或许连续的平凹透镜组和法拉第旋光器的外形结构较复杂、加工难度大、多镜面的一致性和精度难以保证等问题限制了该技术的推广。

图2 完全环状激光熔覆加工头[28]

综合来看,多光纤汇聚式加工头采用多光纤输入、多光斑交叠等方式达到了光内同轴送粉的目的,并改善了透镜在工作中产生的热膨胀问题。除此之外,多光纤汇聚式加工头还具备结构简单、制作成本低等优势。如果进一步将多束准直光变化为环形光,则需添加特殊的转换装置(如环形连续平凹透镜和法拉第旋光器)。不仅转换装置的制作成本较高,且加装过程也较为烦琐。

2.2 单光束成环—分束—合束式加工头

为了将激光加工头的聚焦光斑由实心圆形转变为空心环形,并达到同轴送粉的目标。Pütsch等[29]设计了一款用于激光钎焊的单光束成环后分束再合束、聚焦的加工头光路系统,其光路原理如图3所示。准直激光束通过轴锥镜组转换为环形光束,后经折射棱镜分为2束半环形光束,2束半环形光束的间隙用于放置送丝装置。对向设置的第二折射棱镜将2束半环形光束合并为一个完整的环形光,最后经过聚焦透镜会聚在工作面上。经测试,聚焦光斑在工作面附近的直径为3 mm左右。这款加工头光路中的2对折射棱镜负责环形光的分束和合束过程,对光束的整形起着关键作用。这就要求2对折射棱镜的实际制作精度要尽可能高,以保证环形光在分束前后形态不会发生太大的改变。此外,环形光束的外径和送丝装置的尺寸决定了2对折射棱镜的厚度等外形尺寸。通常折射棱镜会较厚,需要关注由此产生的热透镜效应。

图3 环形激光钎焊加工头光路原理[29]

PRECITEC公司出品了一款用于激光熔覆的商用同轴送丝加工头,其原理与图3相似。内部的光路变换系统均由透镜配合搭建。为了保证加工头最终的光斑质量,所使用的透镜加工精度和造价成本极高。同时,加工头外部装有多个位置调节机构,用于精确调节准直光与锥透镜、聚焦光与送丝管的位置关系,以保证最终聚焦光斑与丝材同轴汇合时呈现出相对最佳的形态。

以金属反射镜替代石英透镜,从而实现光束成环和分束—合束功能,是另一种代表性的单光束成环—分束—合束式加工头设计方案,其亮点就是可使加工头的结构变得更加紧凑。Kelbassa等[30]设计了一款用于激光熔覆的加工头,其光路原理如图4所示。准直光束经过结构小巧的W型轴锥反射镜转变为环形光束,同时其传播方向发生了逆向改变。经光学平面反射镜后再次发生90°折向传输,并被分光反射棱镜组整形成为2个含有较宽间隙的半环形光,其间隙用于放置送丝管等装置。半环形光束通过第2个光学平面反射镜转向,并与送丝管同轴,轴向设置分光反射棱镜组对2束半环形光束进行合束,最后经过平凸透镜聚焦在工作面上。工作面附近的环形光斑的束腰外径约为2.1 mm,环的宽度约为0.33 mm。这款加工头的光路结构多为金属反射镜,金属反射镜在反射光束时会吸收部分能量,这在一定程度上降低了激光功率的实际输出值。这种复杂且精密的结构可以很好地协调送料装置与光路通道之间的位置关系,整体结构较紧凑,可以输出形态完整和能量分布较均匀的环形聚焦光斑。

与多光纤汇聚式加工头相比,单光束成环—分束—合束式加工头在实现同轴送料的同时,还将多枚石英透镜或金属反射镜组合在基体表面,形成了完整的环形焦斑,真正达到了环形光内送料的目的。基于这样的设计,加工头内部的光路结构变得更加精密,各类尺寸精度高、形状复杂的透镜制作难度和成本有所提高。除此之外,单束高功率激光持续输入给透镜带来的热膨胀问题也不容忽视。与此相比,通过灵活的冷却结构设计,用金属反射镜组替代石英透镜在一定程度上可以降低加工头内部的热膨胀影响。

2.3 单光束成环再聚焦式加工头

如何在解决透镜热膨胀问题的同时降低加工成本,并实现环形光内送料的工作方式,成为加工头结构设计的一个研究方向。Govekar等[31]设计了一款单光束成环再聚焦的加工头光路系统,如图5所示。该加工头主要由整形单元、反射引导镜、聚焦单元、轴向送粉管和同轴屏蔽气体喷嘴组成。经准直后的光束通过整形单元时,被整形单元内部的2枚锥形透镜转换为环形光束。再通过反射镜引导,环形光束被同轴地传输在送粉管的轴线上,然后进入聚焦透镜组被聚焦到工件表面。整形单元与聚焦单元的结构如图5(右侧)所示,详细展示了整形单元和聚焦单元的内部结构,通过上下调节整形单元内部位于锥形透镜1和2轴线之间的双凸透镜L1,可在工作面获得从空心环形到实心圆形不间断变化的聚焦光斑,光斑在焦点处的最小直径约为1.8 mm。这样的结构设计加强了加工头的灵活性和加工过程中的可调节性。由于加工头内部光路的多枚透镜必然会加重加工头产生的热膨胀效应,所以实际应用时有必要建立高效的冷却系统使透镜降温。

朱刚贤团队[32]设计了结构更为简单的成环再聚焦熔覆加工头,原理如图6a所示。利用圆锥镜和反射聚焦组件将准直光束变换为环形汇聚光。其中,反射聚焦组件由反射聚焦面和反射面等2个部分组成,一部分光束被反射聚焦面聚焦在工作面上,成为环锥形光斑,以熔化光斑内的熔覆材料,光斑外径约为3.8 mm,内径约为2.6 mm;另一部分光束被反射面反射形成环形光束,以对基体上方的熔覆材料进行预热,同时在加工头扫描过程中对基体材料进行预热和缓冷。基于简单的光路结构,加工头在制作方面的难度有所减小,如图6b所示,整个加工头结构紧凑。整体而言,准直的光束在传输过程中仅需2次反射过程即可聚焦在工作面上,激光在传输过程中损耗的能量较少,但这样的光路结构没有留出空隙放置送粉管、水冷管等其他装置。为了达到同轴送粉的目的,需要遮挡部分激光束来放入各个装置,如图6c所示,最终形成的环形光斑会存在多个缺口。

基于上述设计思路,为了进一步改善送料装置与光路通道之间的位置关系,吉绍山等[33]设计了三光束同轴送丝激光熔覆加工头,光路结构见图7a。三棱镜将准直激光束分成周向均匀的3束光,对应的反射聚焦组件将3束光反射,并聚焦到基材上,形成一个外径为1.6~4.5 mm的类环形光斑。加工头的支撑架下方形成了一个中空区域。将分光镜固定在支撑架中心,其镜面朝向入射激光束和聚焦镜,聚焦镜呈轴向均匀分布,并被固定在支撑架上,其中心轴与三棱镜几何中心同轴布置。在三光束中空区域,导丝管的直线通道与三光束同轴布置,丝材从导丝管进入熔池。与单光束成环再聚焦熔覆加工头相比,这样的光路结构避免了支撑装置对光路系统的干扰,同时给送丝装置留下了内部空间,但在很大程度上牺牲了环形光斑的会聚质量,如图7b所示,最终对基体的烧蚀效果与多光纤汇聚式加工头的效果有些类似。

图4 环形激光熔覆加工头光路原理[30]

图5 单光束成环再聚焦式加工头光路原理[31]

图6 成环再聚焦式加工头光路原理[32]

图7 三光束同轴送丝激光熔覆加工头[33]

多光纤汇聚式加工头、单光束成环—分束—合束式加工头和单光束成环再聚焦式加工头各自有其工作特点。多光纤汇聚式加工头成形的光斑为实心圆形,光斑尺寸目前是最小的,这有利于提高激光金属的沉积精度,同时加工头内部产生的热影响、激光功率损耗等都较低。单光束成环再聚焦式加工头与多光纤汇聚式加工头类似,其整体结构简单、制作成本较低、制作难度较低,所形成的光斑为不完整的环形。单光束成环—分束—合束式加工头的热影响、激光功率损耗和加工成本等都有所增加,其精密的结构设计实现了环形光内同轴送料的功能,同时整个加工头的可调节性更强,发展空间更大。

3 不同聚焦环形光斑对光料耦合过程的影响

3.1 光斑形态与能量分布的关系

Duocastella等[34]和Salter等[35]对熔覆过程中实心光斑、平顶光斑和环形光斑的能量分布进行了研究,实心光斑的结构为旋转对称式,光斑能量呈高斯分布,其主要特点是光斑中心能量高、边缘能量低、能量值由中心到边缘的变化速度快。这样的能量分布在进行光料耦合过程中,熔覆材料容易因熔池边缘热量吸收不充分、熔化不足使得中心熔化过度,造成熔覆层的不平整。这一现象在Lange等[22]探究强度分布对激光熔覆熔池和熔覆层形状的影响时得到证明。为了改善上述现象,高瑀含[36]、Miyasaka[37]等通过光束整形器对光斑能量进行了整形,将高斯光束整形成为能量分布均匀的平顶光束,以消除能量不均引起的不良反应。平顶光斑边缘能量分布呈抛物线状,其边缘温度有所提升,中心处能量分布得更加均匀。能量分布的匀化程度决定了平顶光束更适用于激光退火[38]、脉冲激光沉积[39]、焊接应用[40]、光刻加工[41]等。由于平顶光束面临的挑战是在传播过程中不能始终保持其自身形状,因此它只能在光学系统的焦点附近呈现均匀的强度分布。在这个区域外,光束的轮廓和质量会有所不同,这对材料加工可能不利。吉绍山等[33]针对3种光束光斑的几何特性和能量分布进行了仿真和实验探究,结果表明,各聚焦光斑的形态呈扇形,光斑的周向能量分布均匀,但轴向能量呈“尖顶”状分布,只能从3个方向包裹丝材料的外表面。Duocastella等[34]在用相同直径的不同光束进行基体温度测试时发现,高斯光和平顶光产生的受热区主要集中在基体中心;环形光束产生的受热范围更大,但基体中心的最大温升程度较小,这对于基体被熔区域的整体温度平衡是有利的。环形光束的能量分布呈双峰状,光束中心没有能量传输。Sheikh等[42]和Hnatovsky等[43]在使用环形光束进行材料加工时,发现其轴上的能量强度对材料的热效应和力学性能有积极影响。Safdar等[44]通过模拟和实验验证发现,利用环形激光进行材料加工时,基体被辐照区因热效应引起的应力最小。

3.2 环形光束聚焦特性对熔覆层形貌的影响

Kelbassa等[30]通过改变单光束成环—分束—合束式加工头聚焦透镜的焦距发现,聚焦透镜的焦距变大会增大单道熔覆层的高度,减小熔覆道的宽度。在多层堆积实验中,聚焦透镜焦距的增大有利于提高熔覆层表面的平整性。Alexander等[6]在304不锈钢板材表面进行了316L不锈钢粉末的环形激光熔覆实验,实验结果表明,在一定范围内增大环形光的环宽可以增大熔覆层的宽度和高度,同时基本不改变基体的稀释度。Edvard等[12]在探究环形激光形态变化对熔覆层的影响时发现,在没有等离子体形成的情况下,从环形光形态变换为离焦量为负值时的平顶光形态,整个熔覆过程最为稳定,并且基体的稀释度和熔覆层内的孔隙率最低。Kotar等[45]在304不锈钢板材表面对316L不锈钢金属丝进行环形激光熔覆工艺实验探究时发现,尽管环形激光熔覆工艺相对复杂,但它比传统的激光金属熔覆工艺更有优势,主要原因在于光料耦合过程的高度对称性及从金属丝尾端反射到熔池内部的激光束的潜在能源效率有所提高。吴继琸等[46]利用环形光内送粉技术进行薄壁零件逐层堆积探究实验时发现,利用环形激光不同离焦量区间的拼接方法可以获得变斑过程中的熔覆层自愈合区间,而“自愈合”效应有助于在薄壁墙顶部形成形貌平整、质量良好的熔覆层结构。

4 熔覆材料在不同状态下(固相和液相)的典型沉积应用

4.1 环形激光金属液滴沉积

激光金属液滴沉积指充分吸收激光能量辐照后的金属丝材,其尾端熔化形成金属液滴,液滴滴落在基体表面,与基体形成稳固的结合层。激光金属液滴沉积主要用于电子触点的耐高温无铅连接、异种材料的连接及温度敏感材料的连接。

与常规的电弧液滴沉积技术相比,环形激光液滴沉积技术具有热影响区域更小、金属液滴的形态和沉积时间的可控性更强、可以熔化熔点更高的材料等优点。通过环形激光进行金属液滴沉积,激光束的环形形状确保了金属丝尾端在其整个圆周上的均匀加热。Kuznetsov等[47]基于环形激光束的特性和垂悬液滴颈部上方被熔金属丝尾部的瑞利−泰勒不稳定性,实现了强制液滴脱离。这在很大程度上减小了液滴飞溅的程度,同时金属液滴直径的变化程度和被分离液滴的横向散射程度均有所减小。除此之外,同轴送丝方式的环形激光金属液滴沉积还可以在液滴沉积过程中进行预加热和后缓冷。如图8所示,Govekar等[48]利用环形激光液滴加工头配合激光脉冲来熔化金属丝尾端,并将其送入环形激光束的焦点,形成的垂滴通过分离脉冲分离,在基体表面形成了沉积层。通过确定工艺参数(包括激光脉冲参数和影响液滴生成过程中特定的附加参数)完成了在钛基体表面的镍液滴沉积,证明了环形激光技术在金属液滴沉积中的能力。

图8 二维金属液滴沉积[48]

4.2 环形激光光内同轴送粉沉积

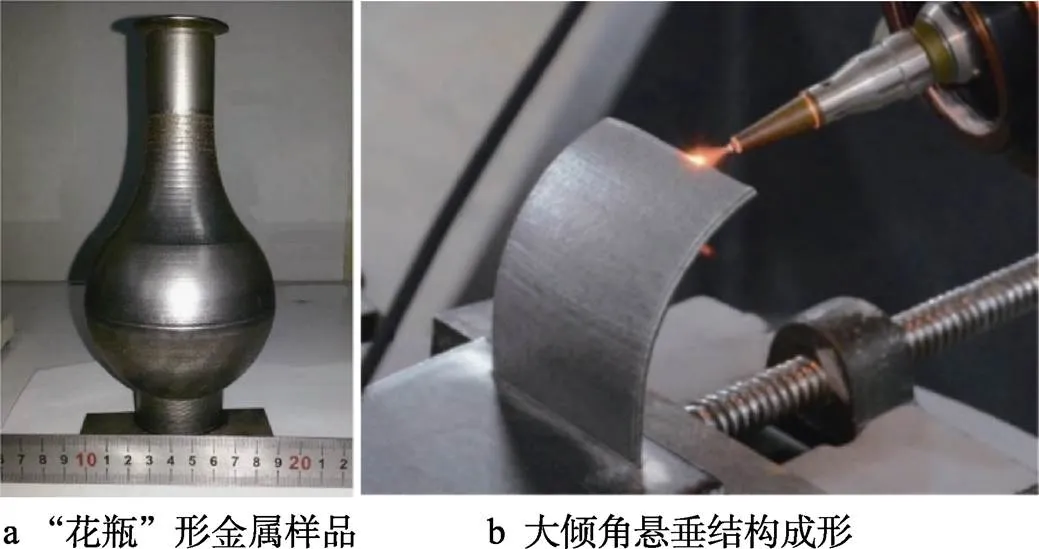

激光粉末沉积的特点在于粉末材料成分的多样性,其成分包括金属、合金、陶瓷和复合材料等。激光粉末沉积中最关键的问题是加工头提供多少能量才能保证基体表面的光粉耦合作用是一个稳定过程。同时,如何提高粉末利用率也是激光粉末沉积过程中的一个焦点问题。石拓等[49]采用光内同轴送粉环形激光熔覆加工头,配合六轴机器人在空间可变方向上进行沉积,实现了非水平包层和悬垂结构的沉积。在沉积过程中,加工头与零件的生长方向相切,成功沉积了一个具有悬垂结构的“花瓶”形金属样品,沉积效果如图9a所示,其最大悬垂角与垂直方向的角度达到80°,整个花瓶结构表明完全消除了包覆层之间的“步长效应”。实验结果表明,成形件的壁厚均匀、组织精细、显微硬度高。石拓等[50]进一步采用熔覆头空间变姿态的成形方法,通过沿着生长的切线方向连续变角度送粉堆积的方法成形了悬垂薄壁件,通过建立倾斜基面熔池受力和位移模型,优化工艺参数,抑制了熔池的位移和熔池内部的流淌现象。如图9b所示,倾斜角可从0°逐渐变化至81°,实现了大倾角悬垂结构的无支撑成形,成形件表面平整光滑,完全消除了“台阶效应”。

图9 三维同轴送粉激光沉积[49-50]

4.3 环形激光丝材沉积

由于金属丝具有利用率高、沉积率高、成本低等优点,所以常被用作熔覆材料进行金属直接沉积。稳定的金属丝沉积工艺对能量的输入和分配有着明确的要求。激光的能量输入与分配多取决于激光功率、金属丝进给速率及工件的扫描速度等常规因素,而激光能量的分配多取决于光束在金属丝及基体之间的分布状态。与常规加工头相比,环形激光加工头的优势在于基体表面和金属丝吸收的能量及工件被照区域的面积均可以通过调整环形光束和基体表面的相对位置来改变。

5 结语

综合来看,加工头的结构决定了光−料−基体的作用方式、熔覆材料的供应方式和激光能量的分布状态等。环形激光熔覆技术具有扫描方向不受限、熔覆材料种类多、材料利用率高、熔覆过程可干预性强等优点。上述特点决定了环形激光熔覆技术在激光金属沉积领域有着巨大的发展潜力,在之后的研究中建议重点关注以下几方面。

1)加工头光路的传输、整形和聚焦结构的优化。目前,环形激光加工头内部光路设置较为复杂,光束在传输过程中会因镜面过多而损失部分能量,或因多枚镜片的热膨胀累积效应和累积误差导致聚焦光斑变形、聚焦质量变差等问题的出现。应进一步优化加工头光路的传输、整形和聚焦结构,以降低激光能量的损耗值,提高光学镜片的加工质量。同时,配合高效的水冷系统减小热膨胀效应的影响,进而提高聚焦光斑质量。

2)微小环形焦斑技术的研发。与常规的圆形聚焦光斑相比,现有加工头的环形聚焦光斑尺寸相对较大,这限制了环形激光熔覆技术向精细化方向的发展。应进一步研究基于微小焦斑的环形激光技术,通过减小环形光斑尺寸来提高小型结构件的成形精度。环形光斑尺寸的减小意味着聚焦光斑能量密度的提高,这有利于高熔点材料的成形制造。

3)多材料的综合利用。目前,用于环形激光熔覆技术的材料大多为金属丝材、合金粉末等固相材料,还可进一步发展浆料等液相材料,以及丝材与粉材相结合的混合材料,并用于激光金属沉积技术。随着环形激光熔覆加工头内部结构的优化和熔覆工艺的发展,必然会提高激光沉积的精度,这会进一步扩大环形激光熔覆技术的应用领域,如陶瓷、难熔高熵合金等材料的增材制造等。

4)新型激光工艺的开发。环形激光技术的优势不应只限于激光熔覆方向,可以在环形激光的基础上配合开发新型工艺,如环形激光高质量丝材钎焊、超高速环形激光熔覆、环形激光喷涂等新型技术。

[1] SCHMIDT M, MERKLEIN M, BOURELL D, et al. Laser Based Additive Manufacturing in Industry and Academia[J]. CIRP Annals, 2017, 66(2): 561-583.

[2] GNANAMUTHU D S. Cladding: US, 3952180A[P]. 1976- 04-20.

[3] 徐素明, 孙维汉, 武文娟. 激光熔覆技术在汽车再制造领域的应用及前景[J]. 热加工工艺, 2017, 46(22): 33-36.

XU Su-ming, SUN Wei-han, WU Wen-juan. Application and Prospect of Laser Cladding Technology in Auto Remanufacturing Field[J]. Hot Working Technology, 2017, 46(22): 33-36.

[4] 杨涛涛. 汽车发电机再制造清洗与修复关键技术研究[D]. 青岛: 青岛理工大学, 2018: 2-10.

YANG Tao-tao. Study on the Key Technology of Remanufucturing and Cleaning of Automobile Generator[D]. Qingdao: Qingdao Tehcnology University, 2018: 2-10.

[5] 杜学芸, 许金宝, 宋健. 激光熔覆再制造技术研究现状及发展趋势[J]. 金属加工(热加工), 2020(3): 15-19.

DU Xue-yun, XU Jin-bao, SONG Jian. Research Status and Development Trend of Laser Cladding Remanufacturing Technology[J]. MW Metal Forming, 2020(3): 15-19.

[6] 张安峰, 李涤尘, 梁少端, 等. 高性能金属零件激光增材制造技术研究进展[J]. 航空制造技术, 2016, 59(22): 16-22.

ZHANG An-feng, LI Di-chen, LIANG Shao-duan, et al. Development of Laser Additive Manufacturing of High- Performance Metal Parts[J]. Aeronautical Manufacturing Technology, 2016, 59(22): 16-22.

[7] PI Gang, ZHANG An-feng, ZHU Gang-xian, et al. Researchon the Forming Process of Three-Dimensional Metal Parts Fabricated by Laser Direct Metal Forming[J]. The International Journal of Advanced Manufacturing Technology, 2011, 57(9): 841-847.

[8] 李兴, 管迎春. 浅述几种典型激光加工技术在航空制造领域的应用现状[J]. 航空制造技术, 2019, 62(S2): 38-45.

LI Xing, GUAN Ying-chun. Study on Typical Laser Processing Technologies and Applications in Aeronautical Manufacturing[J]. Aeronautical Manufacturing Technology, 2019, 62(S2): 38-45.

[9] 林何, 丁旭, 游明琳, 等. 激光熔覆技术的工艺过程及应用[J]. 工程与试验, 2011, 51(2): 22-24.

LIN He, DING Xu, YOU Ming-lin, et al. Application and Processes of Laser Cladding[J]. Engineering & Test, 2011, 51(2): 22-24.

[10] 尹桂敏. 激光加工技术在工程机械制造中的应用研究[J]. 中国设备工程, 2019(3): 194-195.

YIN Gui-min. Research on the Application of Laser Processing Technology in Construction Machinery Manufacturing[J]. China Plant Engineering, 2019(3): 194-195.

[11] 崔佳鹏. 激光熔覆技术研究现状与发展趋势[J]. 农机使用与维修, 2019(12): 25.

CUI Jia-peng. Research Status and Development Trend of Laser Cladding Technology[J]. Agricultural Mechanization Using & Maintenance, 2019(12): 25.

[12] MORE S R, BHATT D V, MENGHANI J V. Resent Research Status on Laser Cladding as Erosion Resistance Technique - an Overview[J]. Materials Today: Proceedings, 2017, 4(9): 9902-9908.

[13] 俞照辉, 李东. 侧向送丝不锈钢光纤激光熔覆技术研究[J]. 热加工工艺, 2015, 44(24): 134-137.

YU Zhao-hui, LI Dong. Investigation of Laser Cladding on Stainless Steel with Wire Feeding[J]. Hot Working Technology, 2015, 44(24): 134-137.

[14] 孙进. 侧向送丝激光熔覆成型技术的工艺研究及其数值模拟[D]. 广州: 华南理工大学, 2012: 20-40.

SUN Jin. Process Research and Numeircal Simulation of Laser Cladding Fabrication Technology Feeding by Side [D]. Guangzhou: South China University of Technology, 2012: 20-40.

[15] 李凯斌. 不锈钢侧向送丝激光熔覆修复研究[D]. 上海: 上海工程技术大学, 2015: 22-30.

LI Kai-bin. Research on Laser Cladding Repair of Stainless Steel with Wire Feeding by Side[D]. Shanghai: Shanghai University of Engineering Science, 2015: 22-30.

[16] 罗园青. 基于送丝熔敷的激光成形技术研究[D]. 武汉: 华中科技大学, 2016: 14-42.

LUO Yuan-qing. Study on Laser Wire-Melting Deposition Technology[D]. Wuhan: Huazhong University of Science and Technology, 2016: 14-42.

[17] OCYLOK S, LEICHNITZ M, THIEME S, et al. Investigations on Laser Metal Deposition of Stainless Steel 316L with Coaxial Wire Feeding[C]//9th Int Conf on Photonic Techn, 2016: 1-4.

[18] KUZNETSOV A, JEROMEN A, LEVY G, et al. Annular Laser Beam Cladding Process Feasibility Study[J]. Physics Procedia, 2016, 83: 647-656.

[19] 彭如意, 罗岚, 刘勇, 等. 同轴送粉器喷嘴研究进展[J]. 激光与光电子学进展, 2017, 54(8): 37-45.

PENG Ru-yi, LUO Lan, LIU Yong, et al. Research Progress in Coaxial Powder Feeding Nozzles[J]. Laser & Optoelectronics Progress, 2017, 54(8): 37-45.

[20] 赵亮, 王丽芳, 李广琪, 等. 激光金属增材制造同轴送粉喷嘴的研究进展[J]. 激光与光电子学进展, 2020, 57(5): 25-33.

ZHAO Liang, WANG Li-fang, LI Guang-qi, et al. Research Progress on Coaxial Powder Feeding Nozzle for Laser Metal Additive Manufacturing[J]. Laser & Optoelectronics Progress, 2020, 57(5): 25-33.

[21] 胡晓冬, 程慧, 姚建华, 等. 激光组合增材制造送粉工作头研究进展[J]. 激光与光电子学进展, 2016, 53(3): 9-16.

HU Xiao-dong, CHENG Hui, YAO Jian-hua, et al. Research Progress of Powder Feeding Head for Laser Combination Additive Manufacturing[J]. Laser & Optoelectronics Progress, 2016, 53(3): 9-16.

[22] LANGE D, HOFMAN J, MEIJER J. Influence of Intensity Distribution on the Meltpool and Clad Shape for Laser Cladding[C]// Third Int WLT–Conference on Lasers in Manufacturing, 2005: 323-327.

[23] SIDDIQUI A A, DUBEY A K. Recent Trends in Laser Cladding and Surface Alloying[J]. Optics & Laser Technology, 2021, 134: 106619.

[24] 杨轼, 石世宏, 傅戈雁, 等. 中空环形激光离焦量对熔道凹凸缺陷自愈合效应的影响[J]. 中国激光, 2015, 42(5): 79-85.

YANG Shi, SHI Shi-hong, FU Ge-yan, et al. Impact of Hollow Ring Laser Defocused Amount on Melting Channel Bump Defect Self Healing Effect[J]. Chinese Journal of Lasers, 2015, 42(5): 79-85.

[25] BI Gui-jun, SCHÜRMANN B, GASSER A, et al. Development and Qualification of a Novel Laser-Cladding Head with Integrated Sensors[J]. International Journal of Machine Tools and Manufacture, 2007, 47(3/4): 555-561.

[26] HARA T, SATO Y, HIGASHINO R. et al. Pure Copper Layer Formation on Pure Copper Substrate Using Multi- beam Laser Cladding System with Blue Diode Lasers[J]. Applied physics, 2020, 126(6): 18-24.

[27] ASANO K, TSUKAMOTO M, SECHI Y, et al. Laser Metal Deposition of Pure Copper on Stainless Steel with Blue and IR Diode Lasers[J]. Optics & Laser Technology, 2018, 107: 291-296.

[28] 沈茂田, 练国富, 许明三, 等. 一种完全环状激光熔覆头: 中国, 107505715A[P]. 2017-12-22.

SHEN Mao-tian, LIAN Guo-fu, XU Ming-san, et al. Complete Annular Laser Cladding Head: CN, 107505715A [P]. 2017-12-22.

[29] PÜTSCH O, STOLLENWERK J, KOGEL-HOLLACHER M, et al. Annular Beam Shaping System for Advanced 3D Laser Brazing[J]. Advanced Optical Technologies, 2012, 1(5): 397-402.

[30] KELBASSA J, BIBER A; WISSENBACH K, et al. Influence of Focal Length on the Laser Metal Deposition Process with Coaxial Wire Feeding[C]// High-Power LaserMaterials Processing: Applications, Diagnostics, and SystemsⅧ, 2019.

[31] GOVEKAR E, JEROMEN A, KUZNETSOV A, et al. Study of an Annular Laser Beam Based Axially-Fed Powder Cladding Process[J]. CIRP Annals, 2018, 67(1): 241-244.

[32] 朱刚贤, 石拓, 傅戈雁, 等. 中空光光内送丝熔覆工艺参数对熔覆层质量的影响[J]. 应用激光, 2013, 33(4): 381-384.

ZHU Gang-xian, SHI Tuo, FU Ge-yan, et al. [J]. Effect of Process Parameters on the Quality of the Cladding Layer by the Inside-Laser Wire Feeding, 2013, 33(4): 381-384.

[33] 吉绍山, 刘凡, 傅戈雁, 等. 三光束光内同轴送丝激光熔覆成形新方法研究[J]. 表面技术, 2019, 48(4): 285-293.

JI Shao-shan, LIU Fan, FU Ge-yan, et al. New Forming Method of Coaxial Wire Feeding Inside Three Beams Laser Cladding[J]. Surface Technology, 2019, 48(4): 285-293.

[34] DUOCASTELLA M, ARNOLD C B. Bessel and Annular Beams for Materials Processing[J]. Laser & Photonics Reviews, 2012, 6(5): 607-621.

[35] SALTER P S, BOOTH M J. Adaptive Optics in Laser Processing[J]. Light: Science & Applications, 2019, 8: 110.

[36] 高瑀含. 高斯光束整形技术研究[D]. 长春: 长春理工大学, 2012: 77-86.

GAO Yu-han. Research of Gaussian Beam Shaping[D]. Changchun: Changchun University of Science and Technology, 2012: 77-86.

[37] MIYASAKA M, STOEMENOS J. Excimer Laser Annealing of Amorphous and Solid-Phase-Crystallized Silicon Films[J]. Journal of Applied Physics, 1999, 86(10): 5556- 5565.

[38] MURATORE C. Pulsed Laser Deposition of Thin Films [J]. Plasma Processes and Polymers, 2007, 4(9): 847.

[39] SUGIOKA K, MEUNIER M, PIQUÉ A. Laser Precision Microfabrication[J]. Springer Series in Materials Science, 2010, 31(5):22-27.

[40] KANG S, SHIN J. The Effect of Laser Beam Intensity Distribution on Weld Characteristics in Laser Welded Aluminum Alloy (AA5052)[J]. Optics & Laser Technology, 2021, 142: 107239.

[41] ZERVAS M N, CODEMARD C A. High Power Fiber Lasers: A Review[J]. IEEE Journal of Selected Topics in Quantum Electronics, 2014, 20(5): 219-241.

[42] SHEIKH M A, LI L. Understanding the Effect of Non- Conventional Laser Beam Geometry on Material Processing by Finite-Element Modelling[J]. Proceedings of the Institution of Mechanical Engineers, Part C: Journal of Mechanical Engineering Science, 2010, 224(5): 1061-1072.

[43] HNATOVSKY C, SHVEDOV V, KROLIKOWSKI W, et al. Revealing Local Field Structure of Focused Ultrashort Pulses[J]. Physical Review Letters, 2011, 106(12): 123901.

[44] SAFDAR S, LI Lin, SHEIKH M A, et al. Finite Element Simulation of Laser Tube Bending: Effect of Scanning Schemes on Bending Angle, Distortions and Stress Distribution[J]. Optics & Laser Technology, 2007, 39(6): 1101- 1110.

[45] KOTAR M, FUJISHIMA M, LEVY G N, et al. Advances in the Understanding of the Annular Laser Beam Wire Cladding Process[J]. Journal of Materials Processing Technology, 2021, 294: 117105.

[46] 吴继琸, 朱刚贤, 陆斌, 等. 自愈合效应对光内送粉激光变斑熔覆成形薄壁件的影响[J]. 西安交通大学学报, 2016, 50(1): 145-150.

WU Ji-zhuo, ZHU Gang-xian, LU Bin, et al. Influence of Self-Regulation-Effect on Forming Quality of Thin-Walled Parts with Variable Laser Spot Cladding[J]. Journal of Xi'an Jiao tong University, 2016, 50(1): 145-150.

[47] KUZNETSOV A, JEROMEN A, GOVEKAR E. Droplet Detachment Regimes in Annular Laser Beam Droplet Generation from a Metal Wire[J]. CIRP Annals, 2014, 63(1): 225-228.

[48] GOVEKAR E, KUZNETSOV A, JERIČ A. Drop on Demand Generation from a Metal Wire by Means of an Annular Laser Beam[J]. Journal of Materials Processing Technology, 2016, 227: 59-70.

[49] SHI Tuo, LU Bing-heng, SHI Shi-hong, et al. Laser Metal Deposition with Spatial Variable Orientation Based on Hollow-Laser Beam with Internal Powder Feeding Technology[J]. Optics & Laser Technology, 2017, 88: 234-241.

[50] 石拓, 王伊卿, 卢秉恒, 等. 中空激光内送粉熔覆成形悬垂薄壁件[J]. 中国激光, 2015, 42(10): 80-88.

SHI Tuo, WANG Yi-qing, LU Bing-heng, et al. Laser Cladding Forming of Cantilevered Thin-Walled Part Based on Hollow-Laser Beam Inside Powder Feeding Technology[J]. Chinese Journal of Lasers, 2015, 42(10): 80-88.

Research Progress and Perspective in the Annular Laser Cladding Technology

1,2,2,2,2,1,2

(1. Faculty of Materials and Manufacturing, Beijing University of Technology, Beijing 100124, China;2. Defense Innovation Institute, PLA Academy of Military Science, Beijing 100071, China)

Annular laser cladding technology, consisting of a ring-shape focused laser beam and an internal laser coaxial- powder, is an advanced material surface deposition technology. Compared with the conventional laser cladding technology, annular laser cladding technology has attracted tremendous attention due to improvement of the laser energy utilization, increase of deposition rate of the cladding material, accuracy of coupling on laser and cladding material, stability of the cladding process and bonding quality of the cladding layer, respectively. According to the recent research, the working characteristics of various typical processing heads based on the traditional laser cladding technology were introduced in this paper, and the principles and advantages of annular laser cladding technology were summarized herewith. Furthermore, the effects of processing heads on annular laser cladding technology were analyzed. The relationship between the internal optical design of the annular laser cladding head and the morphology of focused spot was reviewed in detail. In addition, on the basis of different optical designs, the internal structures of representative processing heads were analyzed, and therefore their working features were discussed. What’s more, the influences of the change of focused spot shape and the energy distribution on the optical-material coupling process were investigated. Applications of typical deposition about the cladding materials in different states (solid phase or liquid phase) performed by the ring-shaped irradiation were described. At last, a couple of the potential applications and the development trends on the annular laser cladding technology in the field of laser metal deposition were put forward.

annular laser; laser cladding; cladding process; laser processing head; additive manufacturing

TG156.99

A

1001-3660(2022)07-0001-10

10.16490/j.cnki.issn.1001-3660.2022.07.001

2021–06–22;

2022–03–01

2021-06-22;

2022-03-01

国家重点研发计划(2018YFC1902400);国家自然科学基金(51975582)

National Key R&D Program of China (2018YFC1902400); National Natural Science Foundation of China (51975582)

陈珂玮(1997—),男,硕士,主要研究方向为环形激光熔覆技术。

CHEN Ke-wei (1997-), Male, Master, Research focus: annular laser cladding technology.

陈永雄(1978—),男,博士,副研究员,主要研究方向为热喷涂与激光增材制造技术。

CHEN Yong-xiong (1974-), Male, Associate researcher, Research focus: thermal spray and laser additive manufacturing technologies.

陈珂玮, 陈永雄, 孔令超, 等.环形激光熔覆技术研究现状及展望[J]. 表面技术, 2022, 51(7): 1-10.

CHEN Ke-wei, CHEN Yong-xiong, KONG Ling-chao, et al. Research Progress and Perspective in the Annular Laser Cladding Technology[J]. Surface Technology, 2022, 51(7): 1-10.

责任编辑:彭颋