石英光纤强度的影响因素研究及工艺改进

张岩,高菘,薛耀辉,张卓,王晓章,曹珊珊,徐海涛,折胜飞,谢今,李艺昭,刘路焘,郭海涛,侯超奇

(1 中国科学院西安光学精密机械研究所瞬态光学与光子技术国家重点实验室,西安 710119)

(2 中国兵器工业集团有限公司西安现代控制技术研究所,西安 710119)

(3 江苏中天科技股份有限公司,江苏 南通 226000)

0 引言

随着国际通信与工业检测领域的不断发展,光纤光缆常处于高温高湿高压的恶劣工作环境中,被用于深海信号传输、城市通信网建设、石油化工冶炼、国防军工等领域,其应用环境对光纤强度提出了越来越高的要求[1-3]。然而,常规石英光纤的强度无法满足苛刻环境的使用要求,阻碍了其市场应用范围的进一步拓展[4-6]。理论上,利用熔融二氧化硅原子间的键长及表面能可推算出标准单模光纤理论最大拉断力为203 N,而商用单模光纤平均拉断力为47.6 N,远远小于理论数值[7]。主要原因是光纤制备过程中,会不可避免地经历高温熔融石英的冷热变化使光纤内部积累了内应力,同时在光纤生产制备过程中的挤压摩擦等外应力,均会造成光纤表面的微裂纹,使光纤强度降低[8-10]。因此,抑制光纤表面微裂纹,有效提高石英光纤的强度成为科研人员研究的重点领域。秦大甲通过合理地控制拉丝温度,选择合适的炉体加热材料及进行预热烘烤除气释放光纤应力,抑制微裂纹的产生[11]。高秀敏、龚丽研究了光纤涂料及涂层固化度对光纤强度的影响[12-13]。SEVERIN I 等认为高质量的光纤涂覆可有效提高光纤强度[14]。陈坚盾等提出预制棒表面的光滑纯净无杂质有利于光纤强度的提升[15]。张良认为退火工艺对改善光纤的脆性有积极的作用[16]。相关研究分析了影响光纤强度的因素,但光纤强度提高非常有限。以光纤拉断力作为衡量光纤强度的参考标准,针对不同工艺下石英光纤强度变化,系统性地研究光纤强度的影响因素与机制却鲜有报道。

本文研究了拉丝速度、预制棒预处理工艺对光纤拉断力的影响,设计了预制棒火焰抛光梯度降温工艺与在线主动控温退火工艺,消除光纤内应力提高光纤强度。采用反射式显微镜、扫描电子显微镜观测了不同工艺条件下,光纤预制棒及光纤表面微观形貌,分析研究了单模石英光纤平均拉断力的影响因素,通过工艺优化,光纤平均拉断力提高了86%。

1 实验

1.1 样品制备

光纤预制棒由江苏中天科技股份有限公司提供,其直径为35 mm,芯层数值孔径为0.14,为无源单模石英预制棒。光纤拉丝塔结构如图1。实验设计加装了在线主动控温退火炉,降低光纤出炉时表面温度与室温的高低温环境差,消除光纤内应力,抑制光纤表面及内部微裂纹的产生。新加装的在线主动控温退火炉长度为600 mm,炉体内置了三段加热炉丝,可实现对炉体内部0℃~600 ℃的温度调节。实验中,采用丙烯酸酯作为涂覆材料,经过紫外光固化实现光纤在线拉制,光纤包层直径为125±1 μm,涂覆层直径为245±5 μm,涂覆层/包层同心度误差≤10.0 μm。采用控制变量法,分别拉制了不同拉丝速度、预制棒预处理工艺及主动控温退火工艺条件下的光纤。

图1 光纤拉丝塔结构Fig.1 Structure of fiber drawing tower

1.2 测试表征仪器及光纤拉断力测试

光纤预制棒表面形貌通过正置反射式显微镜(OLYMPUS,BX53M)表征,表面粗糙度由粗糙度测试仪(Mitutoyo SJ-210)测试,通过场发射扫描电子显微镜(SEM,ZEISS-EVO-18)表征光纤微观形貌。以光纤拉断力作为衡量光纤强度的参考标准,根据国际标准ITU-TG.650 Bell Core GR20 和国标GB/T 15972.31-2008,光纤平均拉断力采用万能拉力试验机(东日仪器,DR-505A)测试,拉力试验机运行速度50 mm/min,每组测试选取15 个样品,每个样品长度为1 m。

2 结果与讨论

2.1 影响光纤强度的因素分析

2.1.1 拉丝速度对光纤强度的影响

将未作任何处理的光纤预制棒拉制成光纤,留存不同拉丝速度下的光纤作为样本,进行拉断试验测试。结果表明随着光纤拉丝速度的增加,光纤拉断力逐渐由拉丝速度为4 m/min 时的48.05 N 降低至100 m/min的36.69 N。光纤拉断力随光纤速度增加而逐渐降低,如图2。光纤的主要构成材料为二氧化硅(SiO2),二氧化硅晶体的微观结构中会存在缺陷。拉丝过程中,炉内温度为2 050 ℃,预制棒在拉丝炉中高温条件下熔融并拉制成光纤,光纤离开拉丝炉后接触到常温空气,其表面温度冷却较快,内部温度冷却较慢,因此外层收缩较快而内层则收缩较慢,这时光纤内部和外部之间产生了温度差,光纤横截面上产生温度梯度。温度梯度的存在使得光纤内部产生应力[15],且随着拉丝速度的加快,温度梯度逐渐增加,进而导致应力的增加。当光纤应力作用时,力会集中在二氧化硅晶体存在的缺陷处,导致光纤微裂纹形成。随着拉丝速度逐渐加快,温度差越大,微裂纹增多,光纤拉断力也会逐步下降。

图2 未处理的光纤平均拉断力随拉丝速度变化曲线Fig.2 Distribution of average breaking force of untreated fiber under different drawing speed

2.1.2 火焰抛光对光纤强度的影响

为了减少表面微裂痕,设计了A、B、C、D、E 五种不同的预制棒火焰抛光工艺,减少预制棒固有微裂痕。具体抛光参数如表1。通过设定抛光机床上氢氧焰的气体流量及运动速度,调整火焰释放的热量。其中气体流量越高,运动速度越慢,释放热量越多,抛光工艺由A 至E 火焰释放热量逐步增加。为评估预制棒的火焰抛光对光纤强度的影响,机械抛光后粗糙度较高的原始棒作为对照样本,预制棒火焰抛光过后测试其表面粗糙度,并将不同工艺处理后的预制棒在相同工艺下拉制成纤,测试平均拉断力。由表1可知,预制棒未做火焰抛光处理,拉丝速度100 m/min,光纤平均拉断力为36.69 N。通过火焰抛光,光纤平均拉断力显著提高,其中工艺A 和B 的平均拉断力均达到了45 N 以上。随着火焰释放热量的增加,预制棒表面粗糙度逐步降低,光纤平均拉断力出现降低的趋势,当预制棒的粗糙度为0.07 时,光纤的平均拉断力降低至35.69 N。

表1 拉丝速度100m/min 时不同火焰抛光工艺光纤平均拉断力Table 1 Average fiber breaking force of different flame polishing processes under 100m/min fiber drawing speed

由表1可知,随着火焰释放热量增加,光纤预制棒表面粗糙度由原始预制棒的6.52 逐渐降低至0.07,这是由于火焰释放热量越多,预制棒表面熔融越充分,导致表面粗糙度的降低。光纤平均拉断力随火焰释放热量的增加也呈下降趋势,分析其原因为火焰抛光工艺A 至E,火焰释放热量逐步增加,预制棒内部积攒热量也在增多,较高的热量虽然将预制棒表面微裂纹融为一体,但是随着火焰的离开,预制棒表面温度迅速降低,而内部反而集聚了较多热量且无法快速散去。预制棒内外部巨大温差会产生应力梯度分布[16],造成预制棒表面及内部微裂纹的产生,从而导致光纤强度的降低。

图3为火焰抛光前后预制棒表面形貌图。如图3(a),火焰抛光前预制棒表面存在大量线状划痕,该痕迹是由于机械摩擦所致。图3(b)为预制棒经过火焰抛光工艺A 之后的表面形貌,高温火焰促进了划痕的再熔融,且预制棒表面未观测到划痕与裂纹,但仍有少量缺陷点存在。火焰抛光能使预制棒表面平滑化,可有效清除光纤表面裂痕与杂质,即使预制棒表面的不平整度在10 μm 以上,在1 900 ℃的高温下抛光两次后,可使不平整度减少到1 μm 以内,由于预制棒表面裂痕深度一般为几微米,所以火焰抛光完全能够除去[17]。

图3 火焰抛光前后预制棒微观照片Fig.3 Microphotographs of the fiber preform

2.1.3 退火工艺对光纤强度的影响

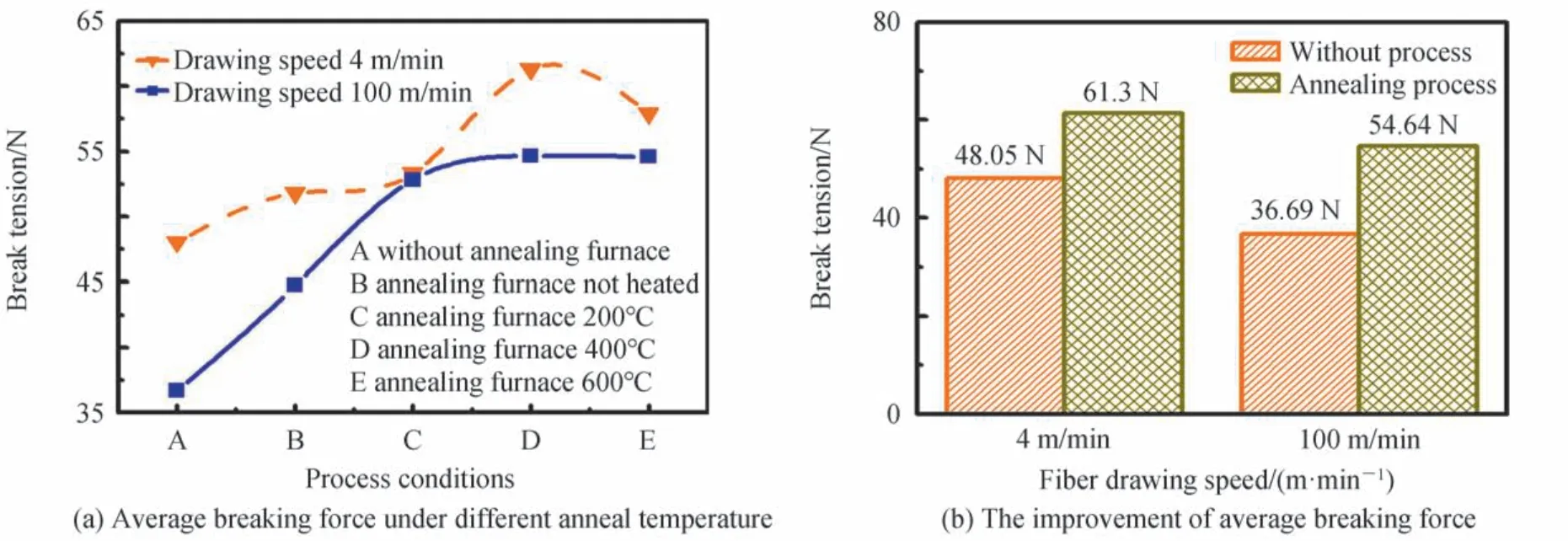

2.1.1 节研究表明,高温裸光纤直接进入室温可导致光纤强度的降低。为此,设计加装了在线主动控温退火炉,使高温裸光纤先经过一段有一定温度的退火炉缓冲区,光纤表面温度逐渐下降,从而应力逐渐释放,减少微裂纹的产生进而提升光纤强度。将未加装退火炉的实验作为对照记为工艺A,将控温退火炉温度分别设定为未加热、200 ℃、400 ℃、600 ℃,依次记为退火工艺B、C、D、E。在不同退火工艺下,将未作任何处理的光纤预制棒拉制成丝,并进行拉断试验测试。结果如图4(a),无论拉丝速度高低,光纤在拉制过程中增加退火工艺流程后,拉断力得到了明显的提升,即使退火炉主动加热功能并未开启,其拉断力也表现出明显的增强。这是因为退火炉和石墨炉相通,石墨炉内的温度传递到了退火炉,使退火炉内温度上升,退火炉内尽管没有加热,但传递下来的热量也不会让光纤快速冷却,因而光纤的强度得到了提升。同时,当拉丝速度较低时,平均拉断力随着退火温度的增高,出现先增高后降低的现象。这是因为,当退火炉温度过高时,光纤经过退火炉后携带了过多的热量,再一次增加了光纤离开炉口时与外界环境的温度梯度差,从而导致热应力的增大,使光纤强度降低。而拉丝速度较高时,光纤在退火炉中的时间较短,经过退火炉后不会吸收过多的热量,所以当拉丝速度较高时,无论退火炉温度设定为400℃或600℃,光纤拉断力无明显变化。

图4 退火工艺对平均拉断力的影响Fig.4 The influence of average fiber breaking force under different annealing processes

对比分析拉丝速度为4 m/min 与100 m/min 时的光纤平均拉断力,随着退火温度的增加,平均拉断力由未加退火炉的48.05 N 与36.69 N 逐渐增长到最高61.30 N 与54.64 N,分别增长了27.6%与48.9%,如图4(b)。因微裂痕的生长速率V与应力强度因子K1的关系可描述为[18]

式中,a为裂痕深度;K1为应力强度因子;A为比例常数;n为应力腐蚀因子;e为所受应力;Y为几何因子。A和n取决于光纤制造工艺与所处环境介质参数。控温退火炉的设计,可有效降低光纤表面与室温的温度差,减少因骤冷造成的应力梯度分布,从而抑制微裂痕的产生与扩散。如前文所述,高速拉丝比低速拉丝更容易产生内应力,且内应力更大,随着拉丝速度的增快,可以释放的内应力增多,所以导致了光纤平均拉断力高速拉丝时增加量比低速多。

由图5可知,在相同退火工艺下,随着拉丝速度逐渐升高,无论是否加装主动控温退火炉,光纤平均拉断力逐渐降低。但是随着退火炉的加装,且退火温度分别由未主动加热升高到主动加热200 ℃,再升高到400 ℃,光纤平均拉断力逐渐提高,控温退火炉的加装有助于光纤拉断力的提高。随着拉丝速度提高,平均拉断力依旧呈下降趋势。因控温退火炉长度有限,生产速度越快,光纤在退火炉内时间越短,较短的时间不足以平衡室温与裸纤表面的温差,导致光纤强度的下降。受限于拉丝塔的设计尺寸,实验中退火炉长度已经达到最大值,提高光纤平均拉断力,需降低拉丝速度同时增加控温退火炉的长度。

图5 不同退火条件下平均拉断力与拉丝速度变化曲线Fig.5 Average breaking force vs.fiber drawing speed under different annealing processes

2.2 多因素综合优化和分析

2.2.1 平均拉断力提升的综合优化

火焰抛光可提高光纤拉断力,但是过量的火焰抛光却会引起表面微裂纹的进一步增长。另一方面,优化主动控温退火炉的温度与拉丝速度,也会显著影响光纤强度。采用之前最优化火焰抛光参数(抛光工艺A:H2=70 L/min、火焰速度50 mm/min 两次),将光纤预制棒抛光之后,保留火焰在预制棒上继续烧蚀,将火焰速度继续保持为50 mm/min,氢气流量降低至40 L/min,待火焰行进完一个行程后,保持相同的火焰速度,再将氢气流量降低至10 L/min,火焰行进完成后关闭火焰。这种梯度降温处理可使预制棒表面温度逐渐降低,避免了预制棒的快速冷却,使预制棒内热应力逐渐释放,抑制预制棒微裂纹的生成。待预制棒完全冷却后,在相同工艺条件下拉丝,控温退火炉采用最优化工艺参数(退火工艺D,退火温度400 ℃),分别测试拉丝速度为4 m/min 和100 m/min 光纤拉断力。结果表明,通过火焰抛光后的梯度降温处理和主动控温退火工艺的综合优化,拉丝速度为4 m/min 的光纤平均拉断力由最初的48.05 N 增长至68.28 N,100 m/min 的光纤平均拉断力也由36.69 N 增长至62.71 N,分别增长了42%与71%,如图6。在未来的研究中,将进一步优化预制棒火焰抛光梯度降温处理技术,如更改火焰移动速度、细化降温梯度等手段,同时设计加装更长的退火炉,生产制造出平均拉断力更高的光纤。

图6 不同拉丝速度平均拉断力的优化提升Fig.6 Optimization of average breaking force under different fiber drawing speed

2.2.2 微观结构分析

图7为拉丝速度为100 m/min 时不同条件下光纤样品表面显微形貌图。图7(a)是未做火焰抛光与退火工艺处理的光纤,其表面形貌粗糙,有较多形状不规整且随机离散分布的凹坑与缺陷点,在光纤横向端有较深微裂纹产生,同时还观察到细微的划痕。图7(b)是采用火焰抛光后结合最优化退火工艺拉制而成的光纤,其光纤表面缺陷点显著减少。石英光纤的理论强度是由SiO2四面体结构中Si=O 原子键的结合力决定的。但在实际的生产制造过程中,光纤表面难免会存在杂质、微裂纹与划痕对光纤强度产生影响。根据脆性材料的表面微裂缝生长机理理论,光纤表面存在一个微裂缝,当光纤受到拉力测试机施加沿光纤纵向的力时,光纤横向端分布的微裂纹随之受到垂直方向的应力,且随着拉力测试机的运行,应力逐渐增大。根据Griffith 光纤断裂理论,光纤断裂强度δ与微裂痕长度C的平方根成反比,可表示为[19]

图7 不同条件下光纤表面形貌显微图Fig.7 SEM image of the fiber under different conditions

式中,C为微裂痕长度,E为杨氏模量,γ为材料相关的常数。随着拉应力的增加,当裂纹尖端应力超过原子键的结合力时,键合断裂,裂纹发生扩展,光纤随之断裂。正如2.1 节所述,通过预制棒预处理和在线控温退火工艺可有效减少光纤表面缺陷与微裂纹,增加光纤强度。

2.2.3 Weibull 曲线分析

实验中,光纤平均拉断力是由15 个样品拉断测试取平均值所得,用来判断不同工艺下光纤拉断力的变化。在同一工艺条件下,Weibull 曲线分析可作为光纤强度的评判标准,预测某一应力下光纤的断裂概率,分析光纤样品一致性分布[20-21]。光纤在拉应力F作用下对给定标距长度和直径的试样,其断裂累积概率Pi可用简化Weibull 分布函数来描述[22-23],即

为计算方便,对式(4)取对数得

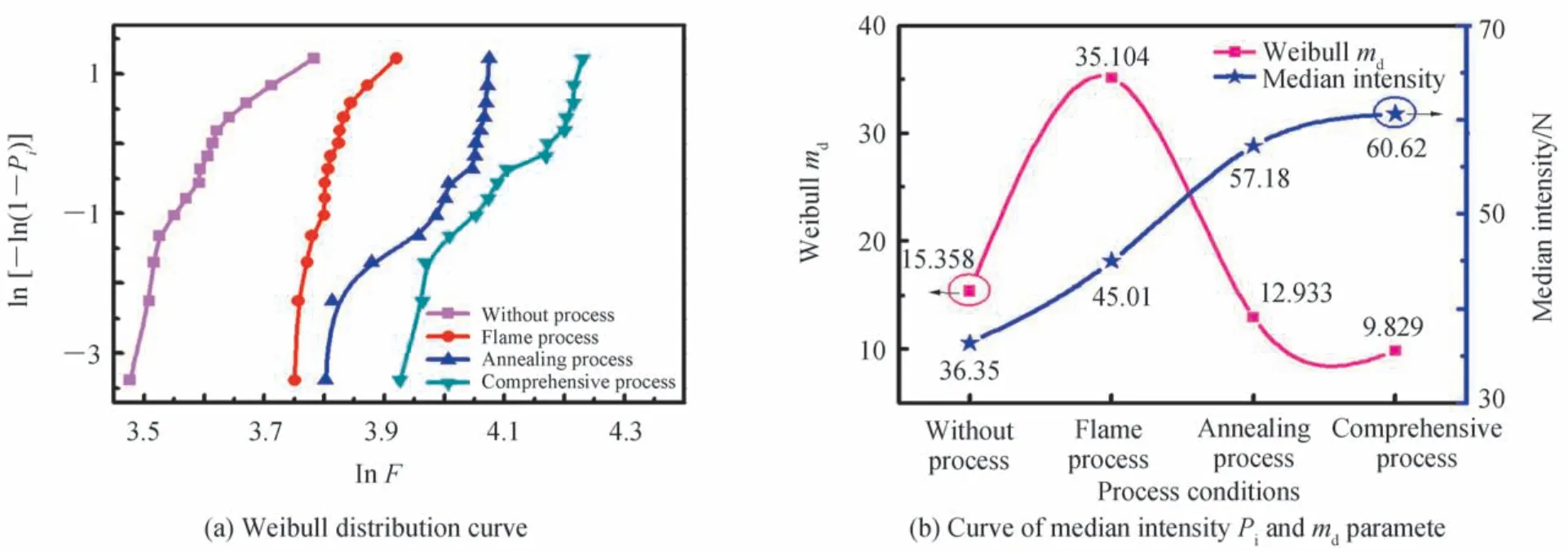

实验中,实验样本数为15,将样品断裂应力Fi由小到大依次排列F1 式中,Weibull 模数m可用来评判样品一致性。由国标GB/T 15972.3-1998 可知md=,其中F0.85与F0.15分别为累积失效概率为0.85 与0.15 时的断裂应力,由万能拉力试验机测试得出。将累积失效概率P(Fi)=0.5 时所应的应力称为光纤的中值强度,通常作为判断不同批次光纤强度优劣的标准。通过样品数据(Pi,Fi),分别计算和lnFi以此绘制对应的Weibull 分布曲线图。 分别选取无处理、预制棒火焰抛光处理、控温退火处理、综合优化处理四种不同实验工艺条件下,拉丝速度为100 m/min 时的光纤作为实验样本,分别进行拉断实验,统计其断裂应力Fi,绘制相应的Weibull 分布曲线图,并计算Weibull 模数md及中值强度,如图8。 图8(a)为四种不同实验工艺条件下Weibull 分布曲线图。随着对预制棒的火焰抛光与拉丝过程中的主动控温退火处理,光纤拉断力也随之增大,曲线因此而依次向右方移动。相应的中值强度也由最初无处理时的36.35 N,逐渐增长到经过逐次优化后的60.62 N。Weibull 模数md由预制棒无处理时的15.36 增长到了火焰抛光后的35.11,在经过退火与综合优化后,又逐渐降低至12.93 与9.83,如图8(b)。在四种不同处理工艺条件下,光纤强度逐渐提高。另一方面,光纤在火焰抛光后Weibull 分布曲线最为陡峭,其样品一致性最好。无处理的光纤样本次之,经过退火和综合优化后的光纤样本一致性最差,拉断力分布相对离散,相对应的Weibull 分布曲线也相对平缓。 图8 不同优化条件下的Weibull 曲线分布Fig.8 Distribution of Weibull under different processes 分析其原因,相比于无任何处理的光纤,预制棒经过火焰抛光后可修复表面的杂质及微裂纹,使光纤脆弱处的拉断力得以提高,进而使拉断力分布相对集中,Weibull 模数md最大。随着工艺的优化,光纤平均拉断力进一步提升,但是光纤表面及内部不可避免的存在固有缺陷导致强度提升量较无缺陷处低, 虽然光纤平均拉断力在逐渐增大,但因缺陷点强度提升量较少的缘故,光纤断裂分布逐渐离散,Weibull分布曲线趋于平缓,Weibull 模数md降低。 通过对Weibull 分布曲线的分析可得,火焰抛光与控温退火炉的加装对光纤强度的提升有显著影响。另一方面,随着光纤拉断力的增高,光纤样品一致性变差,光纤缺陷点对强度的影响逐渐增加。光纤缺陷点的控制直接决定了光纤平均拉断力的进一步提升,对光纤样品一致性造成影响,从而影响高强度光纤的应用范围与使用领域。 本文研究了不同预制棒预处理工艺、拉丝速度及在线主动控温退火工艺对单模石英光纤平均拉断力的影响。反射式显微镜与扫描电镜观测分析了不同工艺条件下预制棒及光纤表面的微观特性,采用预制棒火焰抛光梯度降温处理与拉丝过程中在线主动控温退火的工艺优化,可有效减少其表面杂质裂痕与微裂痕的产生,提高光纤拉断力。通过对不同工艺条件下光纤Weibull 函数断裂曲线分析,随着工艺条件的优化,光纤拉断力增强但样品一致性变差,光纤缺陷点影响了光纤拉断力的进一步增长。实验表明,对预制棒进行火焰抛光预处理与拉丝过程中退火工艺的优化,同时降低光纤拉丝速度,使光纤平均拉断力由无任何处理的36.69 N 增长到68.28 N。为高强度光纤在石油探测开采、海底光缆铺设、气候环境监测等环境恶劣领域开拓了更广阔的应用空间。

3 结论