外应力场下NiAl合金微裂纹动态扩展的分子动力学模拟

曹莉霞,彭鹏

外应力场下NiAl合金微裂纹动态扩展的分子动力学模拟

曹莉霞1,彭鹏2

(1.中国金属学会,北京 100081;2.重庆科技学院 冶金与材料工程学院,重庆 401331)

NiAl材料;形变;断裂;位错;分子动力学

NiAl材料的熔点高达1 638 ℃,密度约为5.9 g/cm3,弹性模量约240 GPa,在1 200 ℃及以上使用时能够形成保护性氧化膜,是最具有应用前景的高温材料[1-3]。作为新一代高温结构材料,NiAl材料能够用于制备飞行器推进系统中的发动机热端部件[4-5],该材料还具备优异的高温性能,能够用于高温合金零件的防护涂层中,且热导率较优,是传统高温合金的4~8倍[4]。然而,NiAl材料的高温强度较低、室温韧性差,这严重阻碍了NiAl材料的应用[6-7]。

在铸造成形或塑性变形过程中,材料内部温度、应力场的变化会导致材料内部产生微裂纹,这些微裂纹对NiAl材料的成形和服役寿命均有重要影响[8-9]。近年来,国内外学者对NiAl材料中的微裂纹进行了相关研究,其中,黄霞等[10]研究了拉伸载荷下NiAl高温涂层中微缺陷的变形行为和失效机理,发现微裂纹会沿着NiAl晶体的[100]方向扩展并导致涂层断裂,降低NiAl高温涂层的强度。Michael等[11]研究了NiAl材料在3D打印过程中裂纹的扩展情况,发现裂纹的存在严重影响了材料最终的成形过程。微裂纹的扩展与材料强度密切相关,它直接影响了材料的力学性质。材料的断裂过程是固体中典型的多尺度现象,材料结构局域效应和外部环境(如温度和应力场等)都会对断裂过程产生影响。

为进一步明确在有一定微观损伤时NiAl材料裂纹的扩展情况,文中拟通过分子动力学计算,模拟不同类型的晶体取向对裂纹扩展的影响,研究NiAl材料的形变特点和断裂机制,明确不同晶体取向下裂纹的扩展规律,阐明裂纹扩展机制,建立晶体取向与裂纹扩展机制的对应关系,为研究NiAl材料在使用过程中的损伤和裂纹扩展行为提供理论依据,推动NiAl高温材料的进一步应用。

1 模拟方法

1.1 模型构建

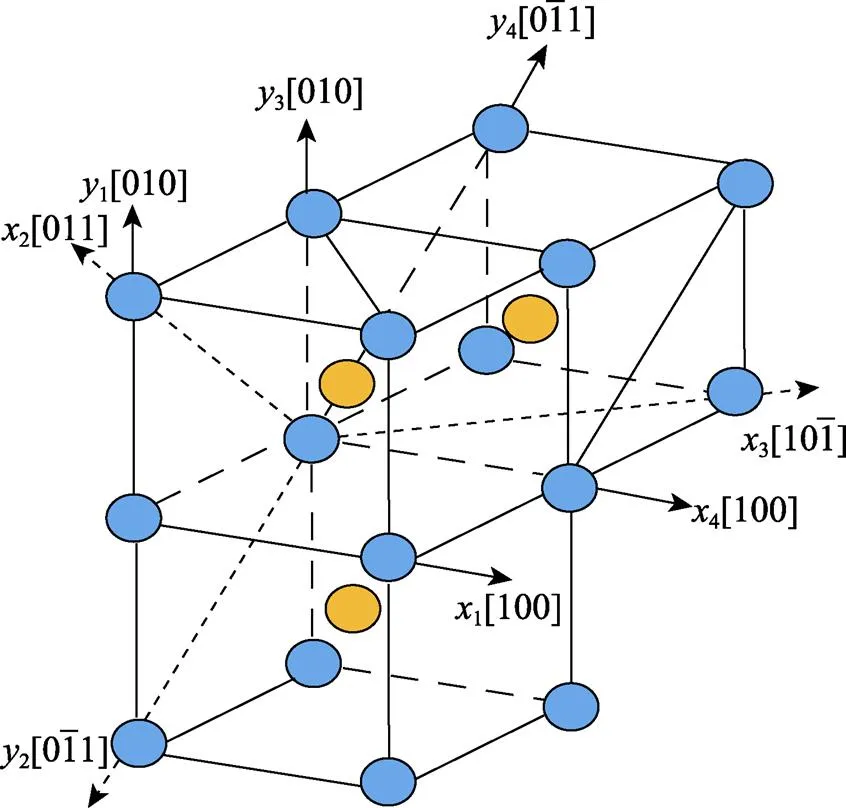

图1为模拟中所选原子胞的几何构型,删除NiAl完整晶格中心位置的4层原子得到初始裂纹,裂尖位于模拟胞的中心。n、n、n分别表示、、这3个方向上的原子层数,applied表示加载应力,应力加载方向为方向。4种裂纹模型的晶体取向及其模拟胞的尺寸大小见表1,体系原子总数为99 600~ 138 200。图2为4种裂纹模型在晶体中的取向图,为便于识别,图2中并未标注方向(方向为、方向构成平面的法向),其中1、1代表模型A,2、2代表模型B,3、3代表模型C,4、4代表模型D。

1.2 模拟过程

MD模拟软件采用开源Lammps软件,选择NiAl合金原子嵌入势作为势函数,系综为NPT系综。首先用MD方法对初始的NiAl裂纹体系在给定温度下进行弛豫,以达到平衡状态,从而消除在随后的加载过程中裂尖弛豫产生的表面效应的影响。裂纹前沿方向采用周期边界条件,其他2个方向为固定边界条件,即方向为周期性边界,、方向为固定边界。初始裂纹的裂尖位于模拟胞的中心。裂纹体系在温度=5 K条件下,用MD方法弛豫5 000步(时间步长为3.5×10−15s)达到平衡。同样,每种样品的断裂过程也可以通过在相同的温度和I型加载条件下的MD弛豫过程进行模拟。在加载过程中外加应力保持不变,模拟共为10 000步,总的模拟时间为5×10−11s。对于一定温度下的外载作用,模拟样品被限制于按照运动方程来运动,直到其宏观性质不再随着时间的变化而变化。在MD技术中,原子是在真实的受力状态下运动的,所以可以直接观察并确定材料的断裂机制,而不需要做任何的事先假设。

图1 模拟胞的几何构型

表1 4种裂纹构型的模型参数

Tab.1 Parameters of four crack models

图2 4种裂纹模型的晶体取向

为了模拟实验中的单轴拉伸形变,MD技术采用了均匀动态加载方式。裂纹受I型加载,即对选定的方向最上面几层原子和最下面几层原子分别加载一个恒力,然后用MD技术对体系的所有原子进行弛豫。方向取自由边界条件,方向取周期边界条件,以模拟平面应变条件。在分子动力学中。采用Gear算法求解牛顿运动方程,时间步长为3.5×10−15s。在加载过程中保持体系温度不变,即在MD模拟中经过一定步长后,需对原子的速度重新进行标定以达到规定的温度。

2 裂尖模型在外加载荷下的裂纹扩展模拟结果

2.1 模型A

2.2 模型B

2.3 模型C

图3 模型A中裂尖原子的x[100]–y[010]投影图

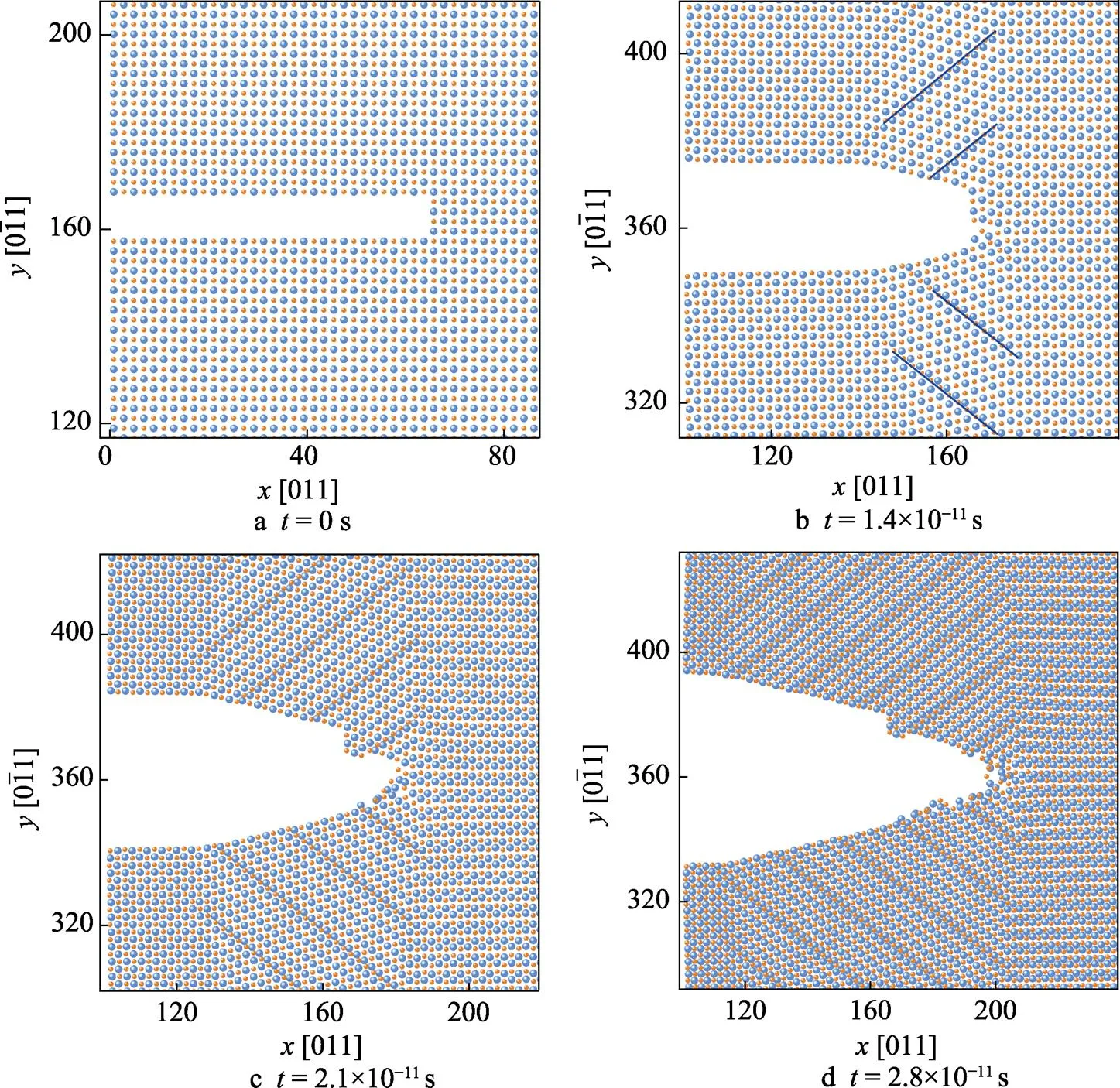

图4 模型B中裂尖原子的x[011]–y[01]投影图

图5 模型C中裂尖原子的x[10]–y[010]投影图

2.4 模型D

图6 模型D中裂尖原子的x[100]–y[01]投影图

3 分析与讨论

模拟结果表明,各种取向的裂纹在低温条件下具有不同的形变特点和断裂机制。在外载作用下,NiAl裂纹裂尖的原子反应强烈依赖于其裂纹取向(裂纹面及裂纹前沿方向)。模型A和C的裂纹面均为{100}面,模拟结果表明,在外载作用下,这2种裂纹构型表现出一定的塑性,在裂尖处可观察到位错的发射,这与实验中观察到NiAl裂纹中有位错发射的现象一致[14-16]。对于(010)[001]裂纹,裂尖前端的(100)面上有[010]位错发射;<100>{100}刃型位错发射后,不易在{100}面上运动,塞积在裂尖附近。位错的不断发射和堆积导致(110)滑移面上出现空洞。对于(010)[101]裂纹,<100>{110}刃型位错沿滑移面不断产生并发射,随后迅速运动离开裂尖。发射的位错使裂尖钝化,阻碍了裂纹的扩展。2种裂纹模型裂尖处表现出不一样的塑性形变特点,这可能归因于<100>{100}刃型位错的运动性要远远低于<100>{110}刃型位错的[17-18]。

模型B和D的裂纹面均为{110}面,在模拟结果中发现,在外应力作用下,裂纹易于脆性解理扩展,这与文献[19]中观察到NiAl最易在相对密排的{110}面上解理相一致。同时,模拟结果表明,对于模型A和B,在外力载荷作用下,裂纹前端发生了马氏体相变,结构由B2相转变成L10相,而在模型C和D中则没有看到马氏体相变的现象。这主要是由于在模型A和B的裂纹体系中,裂纹前沿为<100>方向,包含了{100}滑移面,原子能在裂纹前端的滑移面上运动,诱导产生马氏体相变[20]。在模型C和D的裂纹体系中,裂纹前沿为<110>方向,它不包含马氏体相变的基面{100}面,故在裂纹前端不发生马氏体相变。

4 结论

运用分子动力学模拟方法,从原子尺度研究了NiAl中不同晶体取向的裂纹扩展动力学行为,重点分析了裂尖的脆性解理和塑性形变行为。主要结论如下。

1)NiAl裂纹在外载作用下的裂尖反应强烈依赖于其裂纹取向(裂纹面及裂纹前沿方向)。裂纹面为{110}面的裂纹构型易于脆性解理扩展;裂纹面为{100}面的裂纹构型则相对来说具有一定塑性,裂尖处有位错发射,可协调变形。模拟结果与实验报道相一致。

2)裂纹的晶体取向对发射位错的运动能力有一定影响。当裂纹面为{100}面、裂纹前沿为<110>方向时,裂尖前端发射的位错运动能力最强,而在其他裂纹取向中,位错在裂尖附近不动。

3)裂纹的晶体取向对裂尖的马氏体相变行为有决定性作用。当裂纹前沿为<100>方向、包含了{100}滑移面时,原子能在裂纹前端的滑移面上运动,诱导B2相转变成L10相,产生马氏体相变。

[1] 李育川, 郝刚领, 王金, 等. 烧结过程中Ni-Al金属间化合物形成的内耗[J]. 物理学报, 2021, 70(5): 268-274.

LI Yu-chuan, HAO Gang-ling, WANG Jin, et al. Internal Friction of Ni-Al Intermetallic Compound Formation in Sintering Process[J]. Acta Physica Sinica, 2021, 70(5): 268-274.

[2] XU L, YD J, LB Z, et al. Fabrication of NiAl Intermetallic Alloy Integrated Materials Chips with Continuous One-Dimensional Composition Gradients by Plasma Spray Deposition and Laser Remelting[J]. Materials Letters, 2021, 284(P2): 128944.

[3] QING Kou-shu, LEI Gao-yun, WEI Song, et al. Compression Properties and Work-Hardening Behavior of the NiAl Matrix Composite Reinforced with in Situ TaC Ceramic Particulates[J]. Vacuum, 2021: 110035.

[4] 郭建亭, 谢亿. 连续纤维增强NiAl基复合材料研究进展[J]. 材料研究学报, 2007, 21(2): 113-118.

GUO Jian-ting, XIE Yi. Review on Continuous Fiber-Reinforced NiAl Matrix Composites[J]. Chinese Journal of Materials Research, 2007, 21(2): 113-118.

[5] 胡雪兰, 卢睿智, 王智隆, 等. 稀土元素Ce对NiAl金属间化合物结构及力学性能的影响[J]. 航空材料学报, 2020, 40(2): 16-21.

HU Xue-lan, LU Rui-zhi, WANG Zhi-long, et al. Doping Effect of Ce on Structure and Mechanical Properties of NiAl Intermetallics[J]. Journal of Aeronautical Materials, 2020, 40(2): 16-21.

[6] LU Zhen, LIU De-kai, LIU Wei, et al. Preparation and Properties of Nano-HfO2Reinforced NiAl Intermetallics Fabricated with Powder Metallurgy[J]. Materials Science & Engineering A, 2020, 798: 140162.

[7] AWOTUNDE Mary, OLUBAMBI Peter, CHEN Dao-lun. Influence of Process Parameters on the Sintering Behaviour and Densification of NiAl Intermetallics Fabricated by Spark Plasma Sintering[J]. Materials Today: Proceedings, 2021, 38: 1159-1163.

[8] TALAŞŞ, ORUÇ G. Characterization of TiC and TiB2Reinforced Nickel Aluminide (NiAl) Based Metal Matrix Composites Cast by in Situ Vacuum Suction Arc Melting[J]. Vacuum, 2020, 172(C): 109066.

[9] NEELAMEGAN E, ANKIT G, VIKRAM J, et al. Diffusion, Defects and Understanding the Growth of a Multicomponent Interdiffusion Zone between Pt-Modified B2 NiAl Bond Coat and Single Crystal Superalloy[J]. Acta Materialia, 2020(195): 35-49.

[10] 黄霞, 王路生, 郑浩然, 等. 微缺陷对B2-NiAl高温涂层材料力学性能及失效机理的影响[J]. 表面技术, 2019, 48(1): 10-21.

HUANG Xia, WANG Lu-sheng, ZHENG Hao-ran, et al. Effect of Micro-Defects on the Mechanical Properties and Failure Mechanism of B2-NiAl High Temperature Coatings[J]. Surface Technology, 2019, 48(1): 10-21.

[11] MICHAEL M, BASTIAN H, MIRKO R, et al. Additive Manufacturing of Β-NiAl by Means of Laser Metal Deposition of Pre-Alloyed and Elemental Powders[J]. Materials, 2021, 14(9): 2246.

[12] ANARGH S, SUNIL A, YADUKRISHNAN M, et al. Study of Stress Corrosion Cracking Resistance of Copper Based Spinodal Alloys-Part 1[J]. Materials Today: Proceedings, 2020, 24(4): 2185-2192.

[13] SANDEEP K S, AVINASH P. Atomistic Simulations to Study Crack Tip Behaviour in Multi-Elemental Alloys[J]. Engineering Fracture Mechanics, 2021, 243(46): 107536.

[14] SCHRYVERS D, BOULLAY P, KOHN R, et al. Lattice Deformations at Martensite-Martensite Interfaces in Ni-Al[J]. Journal of Physique Ⅳ, 2001, 11(8): 23-30.

[15] ZHU Yi-chao, ZHOU Shang-cheng, WANG Liang, et al. Improving the Ductility of High-Strength Multiphase NiAl Alloys by Introducing Multiscale High-Entropy Phases and Martensitic Transformation[J]. Materials Science & Engineering A, 2021, 808: 140949.

[16] DIANA F. Bulk and Intergranular Fracture Behaviour of NiAl[J]. Philosophical Magazine A, 2000, 80(6): 1425-1444.

[17] SUN Qing-qing, NI Yong, WANG Shuai. Orientation Dependence of Dislocation Structure in Surface Grain of Pure Copper Deformed in Tension[J]. Acta Materialia, 2021, 203: 116474.

[18] FOMIN E V, MAYER A E. Slip of Low-Angle Tilt Grain Boundary (110) in FCC Metals at Perpendicular Shear[J]. International Journal of Plasticity, 2020, 134: 102843.

[19] CHANG K M, DAROLIA R, LIPSITT H. Cleavage Fracture in B2 Aluminides[J]. Acta Metallurgica et Materialia, 1992, 40(10): 2727-2737.

[20] MAEKAWA Kana, ITO Shun, NAMAZU Takahiro. Influence of Bonded Area Size on Cracking in Reacted NiAl Layer for Crack-Free Reactive Soldering[J]. Japanese Journal of Applied Physics, 2020, 59(SI): SIIL01.

Molecular Dynamics Simulation of Micro-crack Propagation in NiAl Alloy under External Stress Field

CAO Li-xia1, PENG Peng2

(1. The Chinese Society for Metals, Beijing 100081, China; 2. School of Metallurgy and Materials Engineering, Chongqing University of Science and Technology, Chongqing 401331, China)

NiAl material; deformation; fracture; dislocation; MD

10.3969/j.issn.1674-6457.2022.07.021

TG132.3+2

A

1674-6457(2022)07-0150-07

2021–08–23

曹莉霞(1977—),女,博士,高级工程师,主要研究方向为高温合金分子动力学模拟。

彭鹏(1990—),男,博士,讲师,主要研究方向为先进轻合金。

责任编辑:蒋红晨