坚硬顶板煤壁片帮防控方法研究

杨志弘

(山西忻州神达南岔煤业有限公司, 山西 忻州 036700)

煤炭在我国能源结构中占有非常重要的地位,是我国经济发展的重要保障[1-2]. 受地质条件影响,坚硬顶板煤层在我国分布广泛,这类煤层开采过程中,易导致煤壁发生片帮危害,致使“支架-围岩”作用失稳,给煤矿安全生产造成了严重威胁[3-5]. 这就需要研究该条件下煤壁片帮防控技术,以有效解决这类问题。在这方面研究中,朱利军针对大采高工作面煤壁片帮问题,提出了锚杆支护加固与注浆加固相结合的煤壁片帮控制技术[6];张敏分析了煤壁片帮机理,提出了“注浆+聚氨酯梯形锚棚支护”联合控制技术,取得了显著应用成效[7];张寅伟针对巷帮片帮导致巷道空顶面积大、顶板稳定性差等问题,提出了“柔性注浆加固+桁架梯形梁”联合支护技术[8];石峰采用数值模拟方法对影响煤壁稳定性的因素进行分析,提出对煤体破碎段进行超前注浆、优化采面回采工艺,提高煤壁的稳定性[9]. 综合文献分析,对于煤壁片帮的控制主要采取注浆加固及合理的支护方法,本文以某矿坚硬顶板煤层开采为工程背景,分析了工作面采场围岩破坏及变形特征,提出了合理的煤壁片帮防控方法,以保障工作面安全回采。

1 工程概况

某煤矿3507工作面主采3#煤层,煤层厚度3.8~4.9 m,平均厚4.4 m,煤层倾角1°~7°,平均倾角4°,为典型的缓倾斜厚煤层,煤层直接顶为泥岩,基本顶为中细砂岩,直接底为泥岩,基本底为粉细砂岩,煤层顶底板坚硬。3507工作面走向长630 m,宽125 m,采用综采一次采全高采煤工艺,全部垮落法管理采空区,煤岩体综合柱状图见图1.

图1 煤岩体综合柱状图

随着3507工作面推进,煤壁片帮时有发生,甚至出现了顶板大范围垮落,导致液压支架出现倾倒及压坏情况,对工作面安全回采造成严重威胁。期间现场采取了提高支架护帮板力的措施来限制煤壁片帮,但是效果一般。为此,针对坚硬顶板条件,通过分析坚硬顶板采场围岩破坏及变形特征,提出可靠的煤壁片帮防控方法是十分必要的。

2 坚硬顶板煤层开采数值模拟分析

2.1 数值模型构建

为了研究坚硬顶板条件采场围岩破坏及变形发展特征,以该矿3507工作面回采情况为工程背景,研究采用FLAC3D数值软件进行分析,所构建的数值分析模型尺寸为长250 m×宽225 m×高280 m,在工作面周围留有50 m宽煤柱以消除边界效应的影响。数值模型中,工作面宽125 m,巷道尺寸为宽5 m×高4.5 m,模型底部及边侧进行位移约束,顶部施加13.5 MPa垂直载荷等效于上覆岩层重力,煤岩体物学参数见表1.

2.2 采场围岩破坏特征

随回采工作面推进,采场围岩塑性区发展情况见图2. 由图2可以看出,当工作面推进20 m时,采场围岩破坏主要集中在边帮煤体及底板岩层中,基本顶整体稳定性良好,此时煤体侧的破坏深度达6.5 m,底板破坏深度达18.6 m;当工作面推进40 m时,采场围岩破坏范围继续扩大,煤体侧破坏深度基本没有显著变化,顶板破坏高度出现小规模增加,底板破坏深度显著增加达21.5 m;当工作面推进60 m时,采场围岩破坏范围持续扩大,顶板破坏高度已贯穿基本顶,发生初次断裂,此时煤体侧破坏深度为7.5 m,底板破坏深度达24.7 m. 说明当工作面推进60 m后,基本顶初次断裂,在采动应力影响下,工作面围岩破坏程度显著增加,需要重点防范煤壁片帮的发生。

表1 煤岩体力学参数表

图2 随工作面推进采场围岩破坏情况图

2.3 采场围岩变形特征

随回采工作面推进,采场围岩变形发展情况见图3. 随工作面推进,采场围岩位移变化表现为煤体侧高于底板,顶板位移最小。当工作面推进20 m时,煤体侧最大位移达1.35 m,底板最大位移达1.15 m,顶板最大位移达0.45 m;当工作面推进40 m时,煤体侧最大位移达1.67 m,底板最大位移达1.27 m,顶板最大位移达0.56 m;当工作面推进60 m时,煤体侧最大位移达1.86 m,底板最大位移达1.35 m,顶板最大位移达0.68 m. 可以看出,随着工作面的持续推进,采场围岩变形整体表现为增加趋势,当工作面推进距离由20 m增加至60 m时,顶底板及煤体侧位移分别增加33.8%、14.8%与27.4%,整体位移增加率较大。

综合分析,针对坚硬顶板条件,随回采工作面推进,顶板整体位移较小,煤体侧位移最大,煤体侧位移发展约为顶板的68.2%. 说明在工作面回采扰动影响下,坚硬顶板条件易导致支架与围岩系统失稳,发生煤壁片帮及冒顶危害,需要及时采取煤壁片帮控制措施。

图3 随工作面推进采场围岩变形情况图

3 坚硬顶板煤壁片帮防控方法

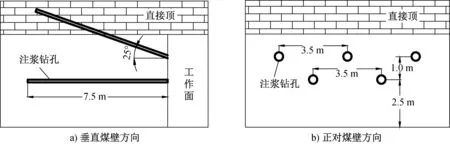

根据前述分析,3507工作面回采过程中,煤体侧变形最为严重,易发生煤壁片帮及顶板冒落危害,主要是由于坚硬顶板的悬而不断,导致垮落步距增大,煤壁压力增大,为此需要加强煤体整体稳定性,以控制片帮发展。研究提出工作面回采初期,在工作面煤壁帮实施钻孔注浆卸压的煤壁片帮防控方法,通过向煤体内部及顶板注入久米纳化学浆体进行加固,保障煤体及顶板的完整性,提高煤体及顶板围岩的内聚力。注浆钻孔直径65 mm,长度7.5 m,每个排面上布置上下两排注浆孔,采取交错布置方式,注浆孔间距3.5 m,上下排距1.0 m,其中下排注浆孔布置在巷道中心位置,并且垂直煤壁布置,距巷道底板2.5 m;上排注浆孔与煤壁水平面呈25°夹角,朝向顶板侧布置。钻孔布置方式见图4.

图4 注浆钻孔布置图

针对顶板破碎情况,同时提出“双层金属网+工字钢”加强支护措施,进一步加强支架与围岩承载力,在工作面移架过程中,采取从下到上“少降快拉”方式,以实现对煤壁及顶板的有效支护。

4 煤壁片帮控制效果

为了验证研究提出的注浆加固及顶板补强支护措施的可靠性,对方案实施前后,工作面煤壁片帮情况进行了统计分析,统计结果见图5. 可以看出,方案实施前,工作面推进30~50 m时,在12#—72#支架之间,煤壁出现了大规模的片帮情况,特别是在后部支架位置,存在2~3个步距的连续片帮情况;方案实施后,工作面推进20~40 m时,仅出现了小规模的片帮情况,主要为1~2个步距的零星片帮,煤壁及顶板稳定性良好,有效解决了坚硬顶板煤壁片帮问题。

图5 煤壁片帮统计情况图

5 结 论

1) 针对坚硬顶板条件,随回采工作面推进,采场围岩破坏区发展主要集中在煤体侧与底板岩层中,随着推进距离的增加,围岩破坏深度也随之增加,煤体与底板破坏深度分别达7.5 m与24.7 m,需要重点防范煤壁片帮的发生。

2) 随回采工作面推进,采场围岩变形发展,主要表现为煤体侧最大(1.86 m),其次为底板侧(1.35 m),最小为顶板侧(0.68 m),位移增加率分别为33.8%、14.8%与27.4%,整体位移增加率较大,易发生煤壁片帮及冒顶危害,需要及时采取煤壁片帮控制措施。

3) 研究提出了钻孔注浆与“双层金属网+工字钢”加强支护相结合的煤壁片帮防控方法,通过现场实践,随工作面推进,煤壁仅存在零星片帮情况,煤体及顶板整体稳定性良好,煤壁片帮得到了有效控制。