基于Inspire 的自行车部件轻量化设计方法*

陈亦天,梁晓娟,沈 敏,陈正楠,吴瑞明

(浙江科技学院机械与能源工程学院,浙江 杭州 310023)

轻量化设计优化问题的实质是零件质量的优化问题,即如何优化3D 模型内部结构,在满足力学性能要求的前提下,使零件的质量达到一定条件下的极小值[1-3]。

焦洪宇等将轻量化技术运用到机械臂、液压机等大型机械上[4-5]。而采用拓扑优化技术可以将零件尺寸、形状优化,以达到零件轻量化的目的[6]。张志飞等[7-8]运用拓扑优化技术对车辆的悬架等进行轻量化多目标优化设计。随着增材制造技术的不断发展,采用增材制造技术实现结构优化能最大限度地提升产品结构效率,在机械工业行业被广泛应用。赵阳等[9-10]将增材制造技术与拓扑优化技术结合起来,生产制造了复杂结构。

Inspire 软件是一款专业强大的衍生式设计及拓扑优化及快速仿真解决方案,可用于运行结构优化、有限元分析、运动分析和增材制造分析[11]。通过在给定的区域内对材料分布进行优化,从而大大降低成本、减少开发时间和物料消耗并减轻产品质量[12-13]。李阳等[14-15]使用Inspire 软件对一些常见零件进行优化设计,但目前的研究均为拓扑优化模型后直接自动重构几何模型。通过实验发现,自动几何重构的方法无法实现最大化的轻量设计,并且自动几何重构的模型会存在网格密集、模型面缺陷等问题。张涛[16]通过调整质量目标并且分别设置安全系数,设计出了较为合理的优化模型,但是减重比例为14.6%。综上所述,自动几何重构的方法无法实现较大的零件轻量化,因此手动几何重构的方法有一定的实际应用价值。

使用Inspire 软件进行优化分析,根据山地自行车结构部件以及受力情况,使用“分析”功能进行有限元分析,以刚度要求为目标函数、体积厚度大小为约束条件进行拓扑运算,对模型进行手动几何重构得出轻量化模型。

对轻量化设计的模型进行有限元分析,强度校核结果表明,模型的最大应力为42.56 MPa,小于材料的屈服应力45 MPa,满足强度要求;轻量化设计后模型的质量为20.976 g,相比原始模型质量减轻了65.77 g(减轻了66.5%),在一定程度上减轻了产品质量、降低了制造成本,具有一定的推广价值。

1 初始强度分析

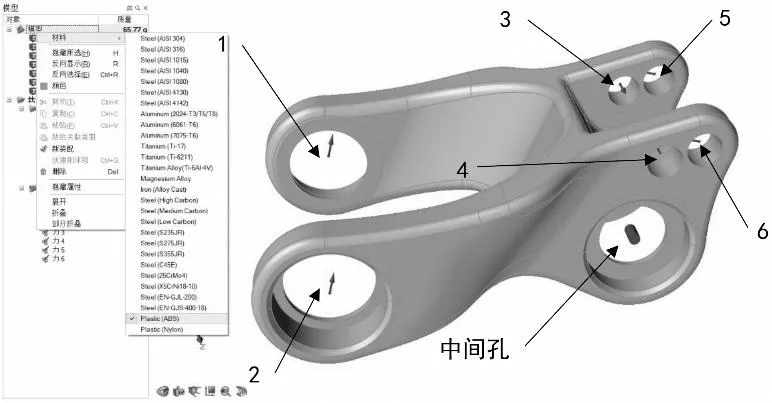

使用Inspire 软件进行初始强度分析,模型的材料为增材制造技术常用的ABS 材料(杨氏模量2 000 MPa、泊松比为0.35、密度为1 060 kg/m3、屈服应力为45 MPa),约束为中间孔位置约束,载荷的情况根据山地自行车结构部件实际情况设置,各部位载荷均为100 N,具体如图1 所示。基于上述参数,设置单元尺寸为4 mm 进行计算,求得最大应力为18.13 MPa。

图1 载荷的位置

2 拓扑优化

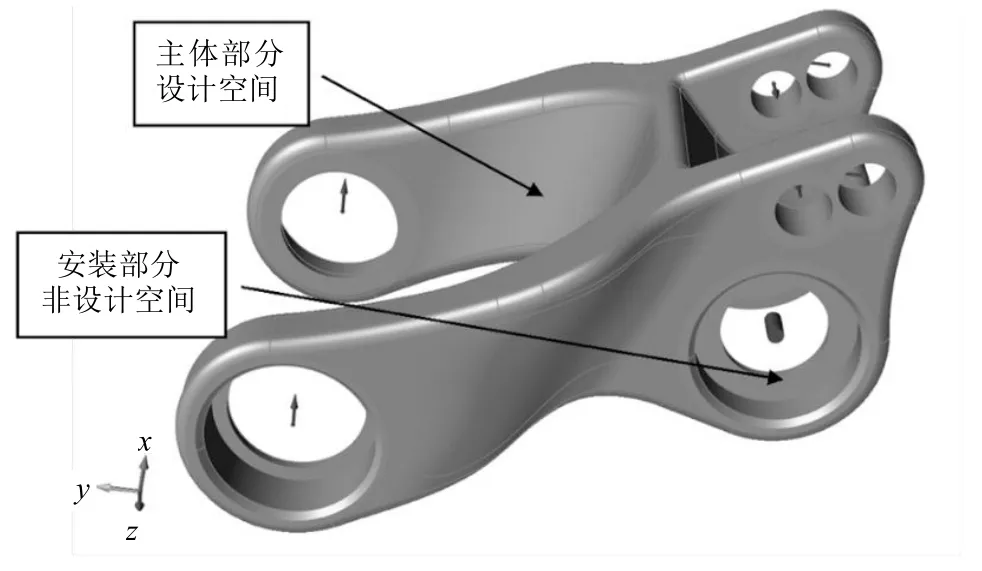

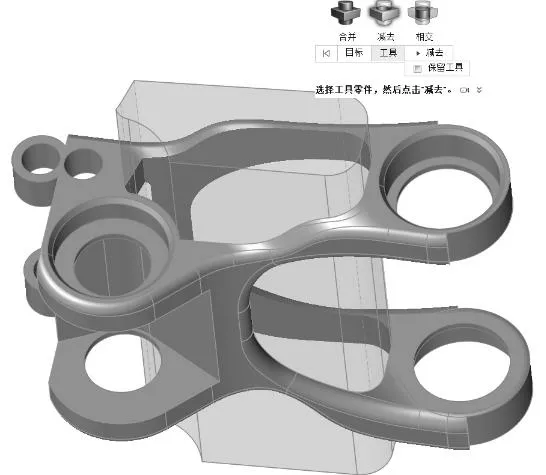

通过初始强度分析后,使用Inspire 软件的拓扑优化功能进行结构轻量化设计,具体方法如下:①指定设计空间。该山地自行车结构部件模型由多个零件组成,包括主体部分和安装部分,如图2 所示。指定模型的主体部分为设计空间,模型的安装部分为非设计空间[17-18]。②优化形状控制设定。对设计空间设定对称和双向拔模的优化形状控制,形状控制平面作用与XY 平面[19]。③优化参数设置。根据对Inspire 软件的操作经验,设置优化目标质量30%,厚度约束最小为9 mm,最大为18 mm。④优化结果研究。为保证拓扑优化后模型的平滑性,勾选平滑结果,并拖动滑条探究优化结果至优化结果相对连续。布尔优化运算得出所述最优质量为19.83 g,即理论最优情况为19.83 g,具体如图3 所示。

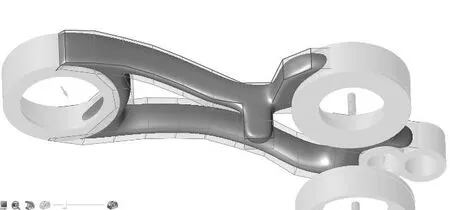

图2 模型设计空间

图3 优化结果

3 手动几何重构

3.1 模型拟合

通过参考文献[14-16]对前人的研究发现,自动几何重构的方法存在轻量化减重比例较小及自动生成的网格密集不利于后续进行处理修改的缺点。

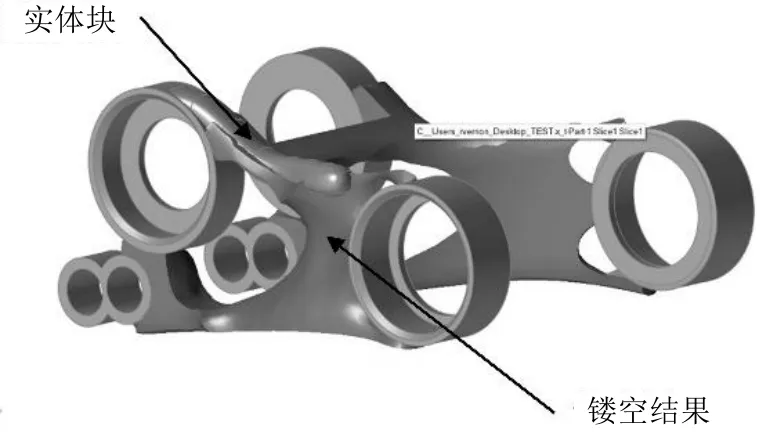

因此,研究了一种手动几何重构的方法解决上述问题,具体方法如下:①通过对比原模型和拓扑优化计算分析过后的模型,找出相应可以减重的地方;使用“剪切”按钮分离部分,并且删除“分离部分”,以保证轻量化设计在模型设计空间内,以便于后续手动进行几何重构处理,具体如图4 所示。②基于拓扑优化计算结果,在“草图”中绘制需要镂空的曲面,再使用“推/拉”按钮将草图轮廓拉伸为实体,并采用“布尔运算”得出镂空实体部分,作为参考实体使用,具体如图5 所示。上述方法可在一定程度上较大地减轻模型质量,能有效地应对自动几何重构的第一个缺点。③以步骤②生成的实体作为参考,使用“包覆”和“+/-”按钮绘制实体块,具体如图6 所示。上述方法产生的实体块相比自动几何重构生成的实体块结构较为简单,且网格较大,有利于后续进行处理修改,能有效地应对自动几何重构的第二个缺点。④在绘制实体块的过程中,将实体块不断与镂空结果进行对比,让实体块主体位于镂空结果内,具体如图7 所示,保证轻量化后的模型接近拓扑优化计算后的结果。⑤使用“锐化”按钮将实体块锐化,保证模型的连续性和平滑性,并且有利于后期打印处理,具体如图8 所示。⑥手动建立的实体块由于网格结构较为简单,有利于后期进行推拉处理,模型修正操作简便;最后“镜像”后“包覆”两边模型,得出完整模型,具体如图9 所示。

3.2 强度校核

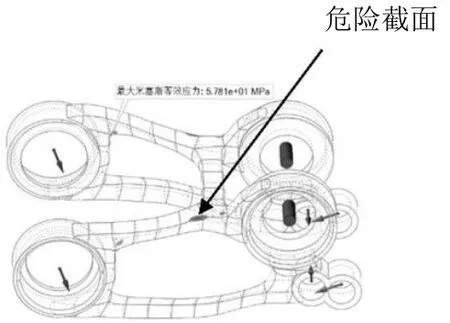

模型手动拟合后,进行初步强度校核,找出超出屈服强度45 MPa 的部分,对实体块进行调整,选择受力情况良好(应力为1)的部分进行减重,分别如图10 和图11 所示。

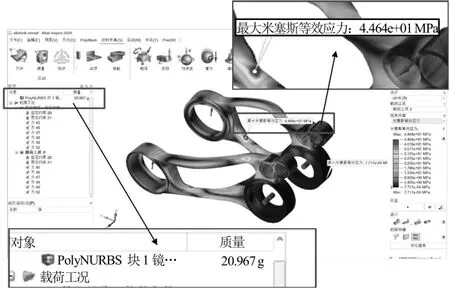

通过对实体块的调整,得出轻量化最终模型,质量为20.967 g。轻量化模型的应力分析如图12 所示,轻量化模型满足强度要求。

图4 模型拟合步骤一

图5 模型拟合步骤二

图6 模型拟合步骤三

图7 模型拟合步骤四

图8 模型拟合步骤五

图9 模型拟合步骤六

图10 需要调整的部分

图11 可以减重的部分

图12 最终轻量化结果

4 结语

研究的轻量化模型相比原模型减重比例为33.5%,最终质量为20.967 g;在满足强度要求的情况下,较大地减轻了模型的质量。

自动拟合的方法虽然操作简便,但在调大拓扑优化程度的情况下,模型网格的平滑度和网格质量会降低;反之调小拓扑优化程度,模型减重程度有限。

使用手动几何重构的方法,首先使用基于布尔运算理想情况下的实体作为参考,然后创建实体块完成轻量化模型实体的创建,最后通过应力分析找出危险截面部分与可进一步轻量化的部分进行最终调整。这种手动几何重构的方法有利于对模型进行多维度的调节,较大程度上减轻了模型的质量;能有效解决自动几何重构的2 个缺点,具有一定的推广价值。