起落架落震试验中摩擦系数的控制研究

薛云芳 张 飞

(中国飞机强度研究所 结构冲击动力学航空科技重点实验室,陕西 西安 710065)

起落架[1-3]作为飞机滑跑、起飞、着陆、地面停放和移动时承受相应载荷,支撑飞机重力的装置,在飞机安全起降过程中起着至关重要的作用,具有不可替代性。飞机着陆瞬间,由于受撞击和摩擦力的作用,起落架机轮从静止突然高速旋转,产生地面作用在轮胎上的垂直载荷和水平载荷,其中水平冲击载荷的峰值(最大起转、回弹载荷)是起落架安全设计和性能分析的重要依据。

在落震试验中能准确模拟起转和回弹载荷对起落架的载荷设计非常重要[4-5]。由于最大起转载荷和最大回弹载荷会与同一时刻对应的垂直载荷相耦合作用于起落架,并且长时间的起转会加剧轮胎在着陆触地时的滑动磨损,长时间的回弹振动过程易使起落架与机体产生疲劳损伤等问题。目前国内起落架落震试验主要是在立柱式的试验台上进行,飞机着陆的航向速度通过机轮带转设备来实现。利用摩擦式或随动式带转系[6]统将机轮反向预带转到额定速度,然后将起落架从指定的投放高度释放,自由落体撞击到三向测力平台上后,机轮在三向测力平台上开始定点转动,而后静止。这不同于飞机着陆的先滑动后滚动,所以这样的落震试验所模拟的起转载荷和回弹载荷与真实的着陆情况有一定区别,但是基于国内现有的试验能力,只能通过确定机轮与平台之间的摩擦系数(0.55-0.8)[7]来模拟飞机着陆过程中起落架机轮的起转和回弹载荷。在真实的物理试验中,机轮带转速度、支柱倾角、机轮侧倾角、轮胎磨损、平台表面的粗糙度和干湿度等因素都会影响起落架在落震过程中的垂直载荷、起转载荷和回弹载荷,从而影响摩擦系数的大小。针对试验中的多种影响因素,采用控制变量法,在其它因素一定的情况下,通过改变平台表面粗糙度来达到调控机轮与测力平台之间的摩擦系数的目的。

本文以某支柱式主起落架为研究对象,在配装5 种不同规格摩擦台面的测力平台上进行落震试验,并对试验结果进行对比和分析,寻找可有效控制轮胎与测力平台间摩擦系数的方法,从而能准确模拟落震试验中起落架的起转、回弹载荷,为起落架设计提供可靠有效的数据支撑。

1 落震试验方法和试验情况

1.1 试验方法

在落震试验[8]中,为了得到起落架承受撞击时的冲击响应,必须测量出起落架在落震过程中的各种试验参数,然后根据得到的试验结果来判断起落架缓冲系统的工作情况,并应用于起落架的缓冲性能设计。这里提到的试验参数主要有:起落架所承受的垂直、航向和侧向载荷,起落架上部质量重心位移,缓冲器行程,机轮轮轴的垂直、航向和侧向变形,起落架上部质量重心过载,机轮轮轴中心处的垂向、航向和侧向加速度,起落架关键部位的应力值等。

其中水平(航向和侧向)载荷的准确测量对起落架及直接受其影响的连接结构,以及机翼、机身、外部燃油箱、发动机舱等部件的设计非常关键。所以能够在试验过程中准确测量水平载荷对于起落架的安全及性能设计有着非常重要的的意义。此次落震试验设备示意图如图1 所示。

本次主起落架落震试验在立柱式落震试验台上进行,试验采用减缩质量法[1],即将飞机升力所做的功等效为起落架落震投放质量的减缩,对当量质量进行二次折算,从而满足起落架在着陆过程中所需吸收功量的要求。飞机的下沉速度由落体系统(吊篮、夹具、起落架和配重)的投放高度保证,飞机航向着陆速度由机轮带转系统保证, 轮胎与跑道之间的摩擦特性利用特定的摩擦台面来模拟。

试验时,当落体系统由控制台提升到预定的投放高度后, 带转系统开始驱动机轮使其轮缘切线速度逐步达到预定的着陆航向速度,然后释放吊篮上部的电控锁,落体系统自由下落撞击测力平台,同时触发数据采集系统,获取各通道测试数据,从而完成一个试验工况。本次落震试验程序如图2 所示。

图2 落震试验程序

1.2 机轮与测力平台之间的摩擦系数

如图3 所示,在起落架落震试验中,最大起转载荷为航向载荷试验曲线中第一个波峰,最大回弹载荷是指航向载荷试验曲线中第一个波谷。

图3 起转、回弹载荷示意图

摩擦系数定义为起转载荷与其同一时刻对应的垂直载荷的比值。具体见公式(1)。

式中:

Pxqzmax- 最大起转载荷,kN;

Pyqz- 最大起转载荷对应的垂直载荷,kN。

1.3 测量参数

本次落震试验的投放质量7000 kg,下沉速度3 m/s,航向带转速度340 km/h,轮胎充填压力2.2 MPa。准备了5 种不同粗糙度的铝制摩擦台面进行对比试验。试验中的测量参数和对应的测量方法如下:

(1)地面作用在机轮上的垂向、航向和侧向载荷,采用三向测力平台进行测量;

(2)吊篮重心位移,采用位移传感器进行测量;

(3)缓冲器行程,采用位移传感器进行测量;

(4)缓冲器气腔压力,采用安装在充气嘴的压力传感器进行测量;

(5)轮胎压缩量,采用高速摄像进行测量。

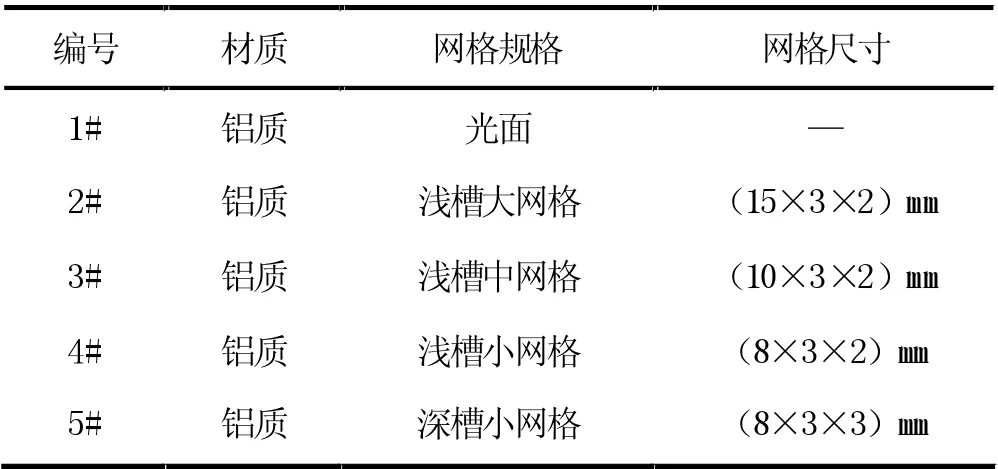

5 种摩擦台面分别定义为1#摩擦台面、2#摩擦台面、3#摩擦台面、4#摩擦台面、5#摩擦台面,如表1 所示。

表1 摩擦台面

2 试验结果

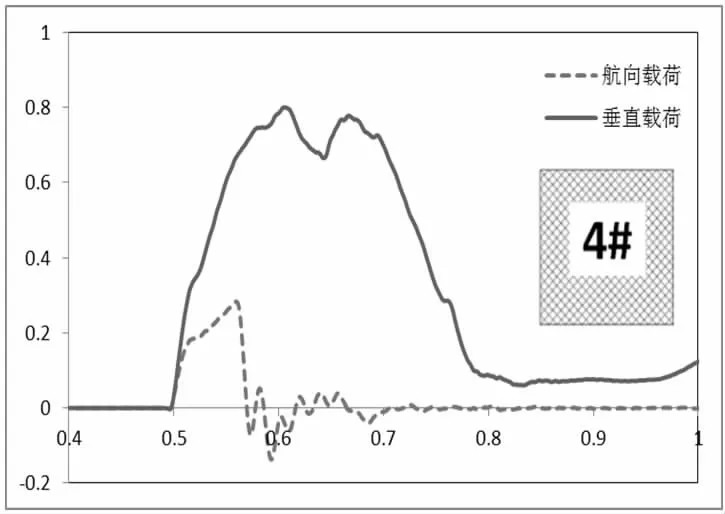

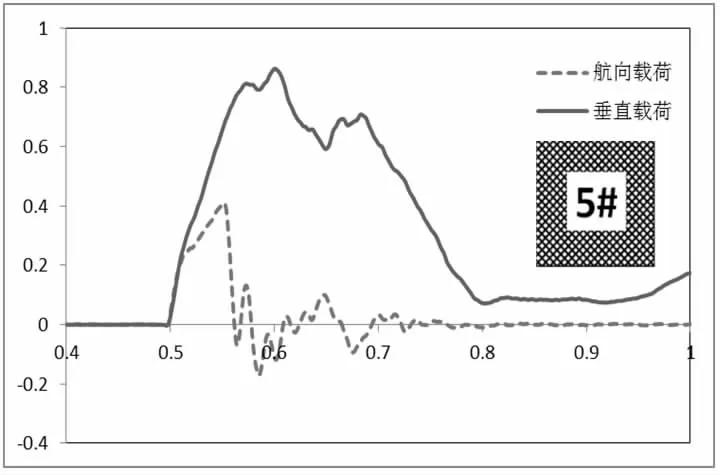

在同等试验条件下,利用5 种不同粗糙度的摩擦台面进行某型主起落架的对比落震试验,试验数据在表2和表3 中给出,试验数据作归一化处理后,试验曲线见图4~图8。另外,图9 给出了不同摩擦台面下起落架落震过程中起转、回弹载荷的对比结果。

表2 不同摩擦台面下主起落架的落震试验数据

表3 不同摩擦台面下主起落架的落震试验结果

图4 1#摩擦台面试验曲线

图5 2#摩擦台面试验曲线

图6 3#摩擦台面试验曲线

图7 4#摩擦台面试验曲线

图8 5#摩擦台面试验曲线

图9 不同摩擦台面下的起转、回弹载荷

从试验结果可以看出,随着测力平台表面摩擦台面的网格变小变深,得到的试验结果也会随之发生明显的变化:

(1)吊篮重心位移和缓冲器支柱行程逐渐减小;

(2)作用在轮胎上的最大起转载荷逐渐增大,且最大值出现的时间也随之提前;

(3)作用在轮胎上的最大垂直载荷逐渐增大;

(4)作用在轮胎上的起转、回弹载荷对垂直载荷的峰值走势有很大影响,其中垂直载荷的油峰和气峰的趋势发生逆转,这说明了水平冲击载荷的大小直接影响起落架的性能。

利用最小二乘法拟合曲线见图10 所示,从对比结果可以看出网格密度和粗糙度之间的关系。随着摩擦台面粗糙度的增加,摩擦系数也逐渐增加,当摩擦系数达到国军标相关试验要求时,轮胎表面的磨损也在加剧。所以在试验过程中除了关注轮胎与测力平台之间的摩擦系数外,还要实时监控轮胎的磨损程度,防止试验过程中轮胎爆胎对试验件和试验设备造成损伤。

3 结论

本文以某型支柱式主起落架为研究对象,在配装不同粗糙度摩擦台面的测力平台上进行对比落震试验,研究了5 种台面下轮胎与测力平台间摩擦系数的差异性。从得到的试验结果可以发现,在其他影响因素(机轮带转速度、支柱倾角、机轮倾角、台面干湿度等)一定的情况下,随着摩擦台面网格逐渐变小,摩擦系数会随之变大。另外,网格大小相同时,其深度越深,摩擦台面与轮胎间的摩擦系数越大,即随着台面粗糙度变大,摩擦系数会随之逐渐变大。这说明在落震试验中可以通过控制测力平台台面粗糙度使轮胎与平台之间的摩擦系数达到相关标准的试验要求,从而更加准确地模拟飞机在着陆过程中地面作用在机轮上的起转、回弹载荷的变化情况。

本文的研究内容可为相关起落架落震试验提供技术借鉴和参考,得到的试验结果可为起落架着陆载荷分析提供有效数据支撑,从而充分保证起落架的安全性能设计,通过正确的地面试验支持飞机型号研制。