XTL新型硫化剂在120万吨/年加氢裂化装置的工业应用

*杨新文

(鄂尔多斯市鑫泰隆精细化工有限责任公司 内蒙古 017399)

中国石油某石化公司120×104t/a加氢裂化装置由洛阳工程设计院设计,以本公司的减压蜡油为原料,采用一段串联全循环流程,兼顾一次通过生产乙烯料流程(见图1)。设计规模120×104t/a,年开工时数为8400h。主要产品有液化汽、石脑油、航煤、柴油、尾油。由于该装置所使用原料油产出蜡油含硫量小于1000μg/g,导致循环氢中硫化氢含量低于催化剂专利商要求数值。为保证循环氢中的硫化氢含量,加氢裂化装置长期向反应系统注入DMDS。DMDS具有硫含量高和使用技术成熟等特点,但其闪点低、臭味大、污染严重,同时DMDS在使用过程中分解温度高、硫化时间也较长[1]。近年工业生产环保压力剧增,考虑到环境及人员的安全问题,急需寻找一种可替代DMDS的硫化剂[2-4]。

图1 加氢裂化工艺流程简图

随着美国Lubrizol公司新型环保型催化剂硫化剂SulfrZol 54(SZ-54)的工业应用,国内鄂尔多斯市鑫泰隆精细化工有限责任公司和中国石化抚顺石油化工研究院(简称FRIPP)都开发了类似的硫化剂,并都得到工业应用[1,5-6]。基于此,该公司加氢裂化装置在装置运行周期末期中,应用鄂尔多斯市鑫泰隆精细化工有限责任公司生产的XTL新型硫化剂替代原DMDS硫化剂对反应系统进行连续补硫。受催化剂运行末期其活性降低的影响,装置加工负荷在80%左右。试用过程中所用原料油为本公司的减压蜡油,分馏部分采用生产3号喷气燃料及0号、+5号国Ⅲ柴油方案。

1.XTL硫化剂简介

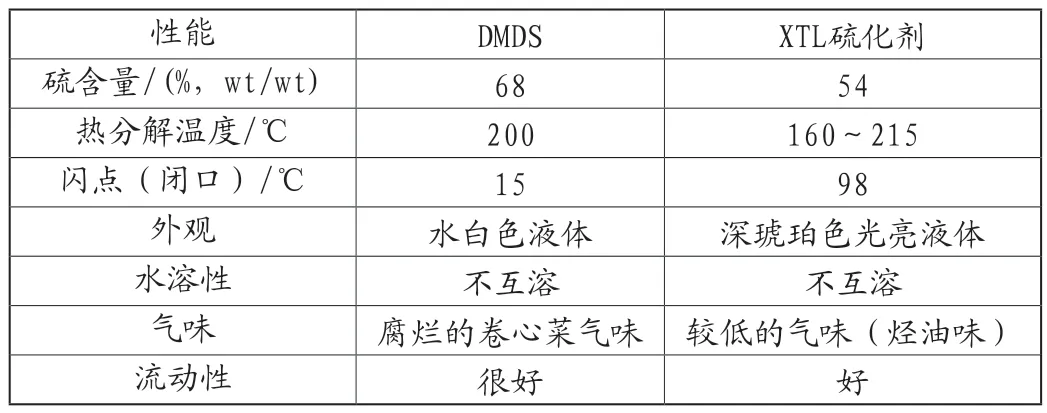

表1 XTL硫化剂与DMDS主要理化性能比较

XTL硫化剂的主要组成以含五个硫的硫醚为主,该化合物具有硫含量较高、有机多硫化物纯度高、无杂质和无金属离子等优点;做硫化剂时,因其具有起始分解温度低和分解温度范围宽的特点,这样能保证其在较低的温度下被催化剂吸附分解,从而缩短硫化时间,同时可避免催化剂硫化升温过程中被还原。XTL硫化剂属低毒性物质,闪点大于98℃,低挥发性、气味低,在储存、运输及卸装过程中安全性高,对环境及人员危害小[5]。

2.XTL硫化剂工业应用

(1)应用条件

①催化剂情况。该公司加氢裂化装置在第二次停工大检修后,加氢精制催化剂使用环球油品公司(简称UOP)的再生HDN-1加氢精制催化剂和FRIPP的FF-36B加氢精制催化剂,裂化催化剂使用UOP的再生DHC-32LT加氢裂化催化剂和FRIPP的FC-16B加氢裂化催化剂,以及FRIPP生产研发的FZC系列保护剂[7-12]。

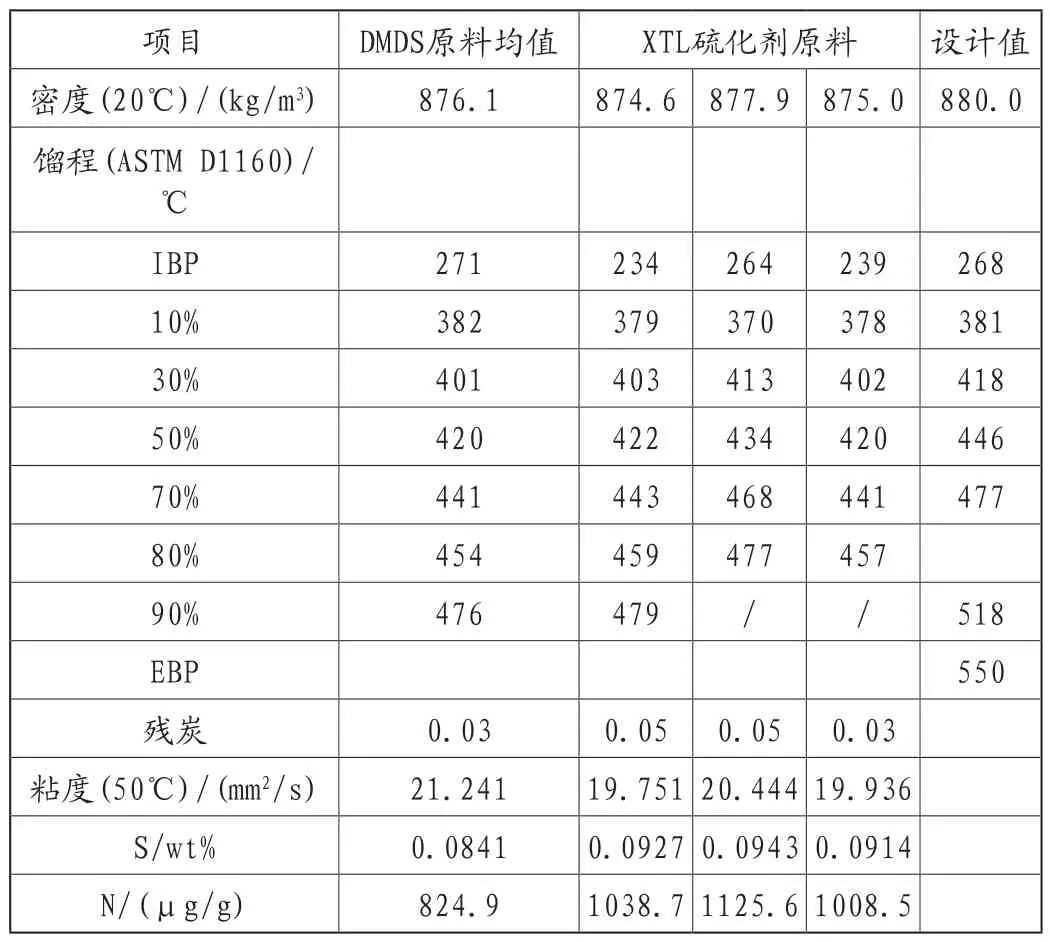

②原料油性质。XTL硫化剂试用期间所用蜡油由减二线蜡油作为加氢裂化装置进料,蜡油的初馏点控制在250℃左右,90%点控制在478℃左右,硫含量约900μg/g、氮含量约1000μg/g,各项指标与设计值相近(见表2)。

表2 试验用原料油性质

在使用XTL硫化剂时,加氢裂化共进行原料油分析3次,所得化验数据与使用DMDS时的原料性质基本一致,原料性质稳定,满足设计要求。

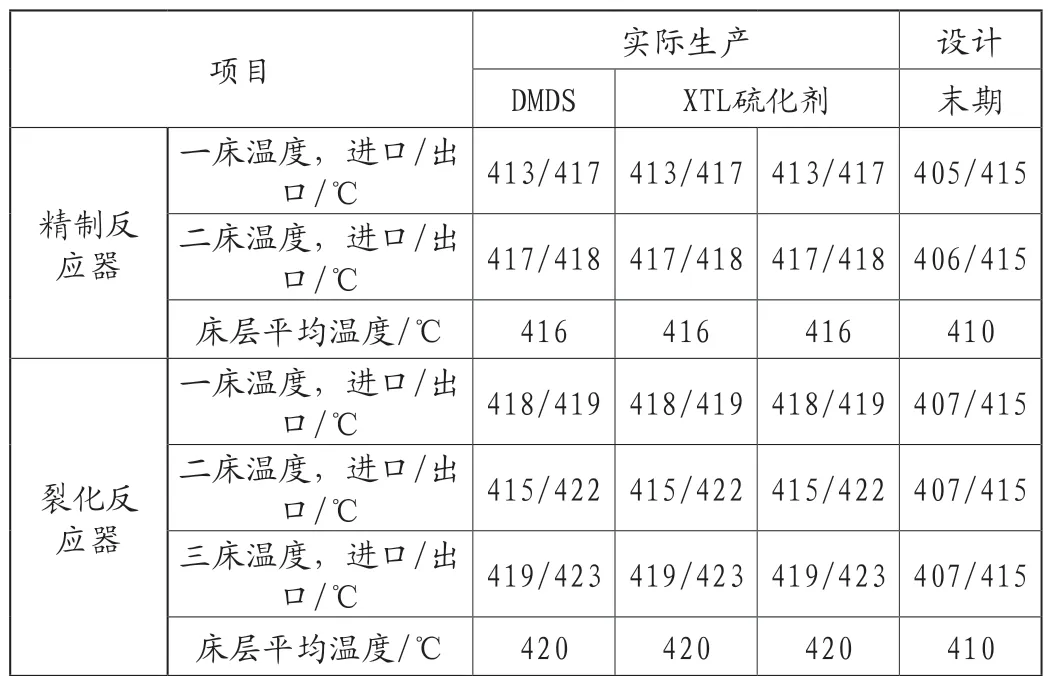

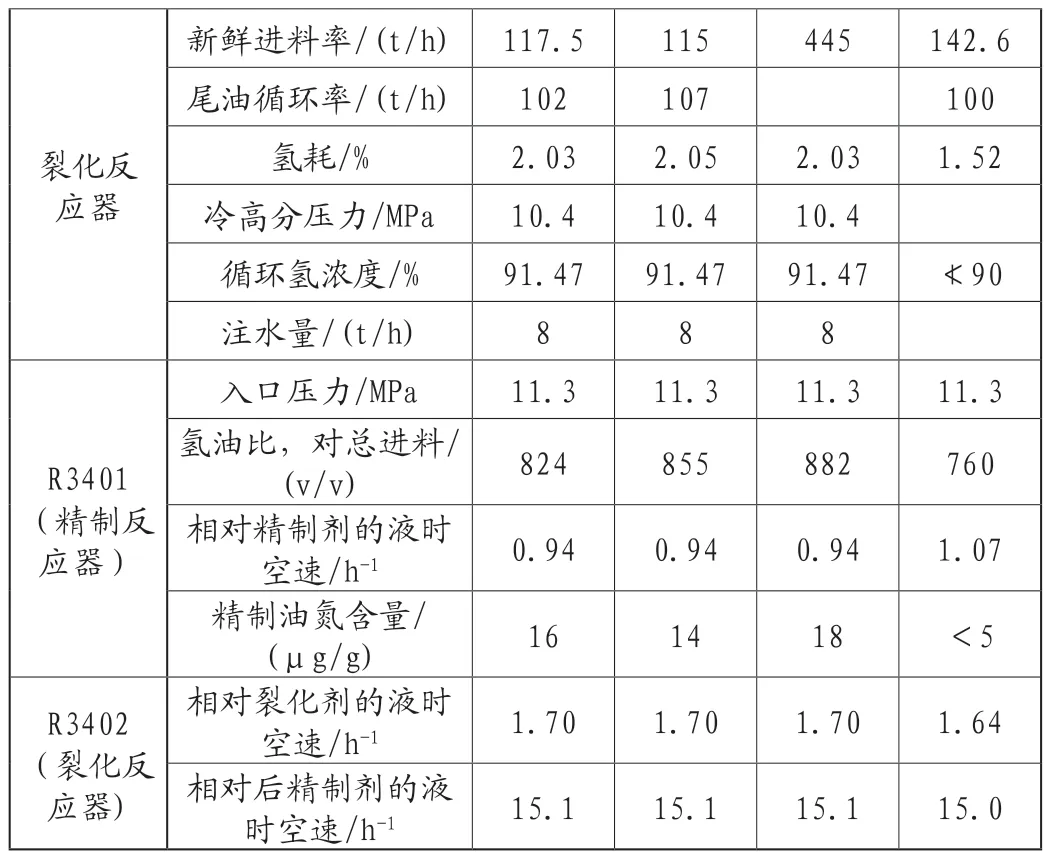

③主要工艺条件。在试用XTL硫化剂的生产过程中,催化剂使用寿命已进入末期,反应温度较高,最高点反应温度424.5℃,已接近反应器设计极限温度。经催化剂专利商同意,反应系统整体温度均超过设计指标,最终使用温度以反应器设计温度上限为极限值。在试用期间,主要工艺条件稳定,加氢精制和裂化反应器入口及床层入口温度控制恒定,精制反应器一、二床入口温度分别为413℃、417℃;裂化反应器一、二、三床入口温度分别为418℃、415℃、419℃;系统压力控制在10.4~10.6MPa;裂化反应空速1.39h-1;反应系统注水量8t/h;循环氢浓度控制在92%。具体工艺条件见表3。

表3 主要工艺条件

在使用XTL硫化剂期间,加氢裂化反应系统床层温升与使用DMDS时基本一致,催化剂活性稳定,表明XTL硫化剂可满足加氢裂化催化剂的生产需求;同时,反应温升没有出现波动或出现温升过大的情况,表明XTL硫化剂分解过程放热稳定,不会对加氢裂化装置的安全生产产生影响。

(2)应用结果及分析

图2 使用DMDS与XTL硫化剂循环氢中硫化氢含量对比图

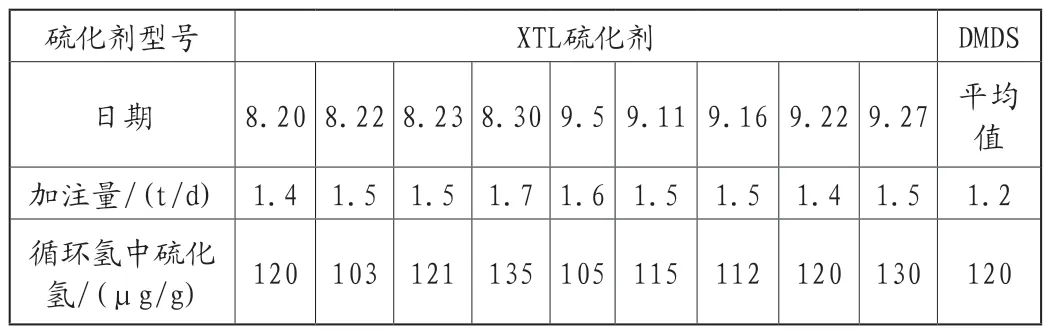

①循环氢中硫化氢含量。高温条件下催化剂积碳严重,活性大幅下降,催化剂的加工活性对循环氢中的硫化氢含量要求更高,对硫化剂的纯度和热稳定性提出了更高的要求。为保持循环氢中硫化氢含量达到120μg/g,使用XTL硫化剂的平均注入量较使用DMDS时的注入量平均增加0.2t/d(见表4)。

表4 循环氢中硫化氢含量

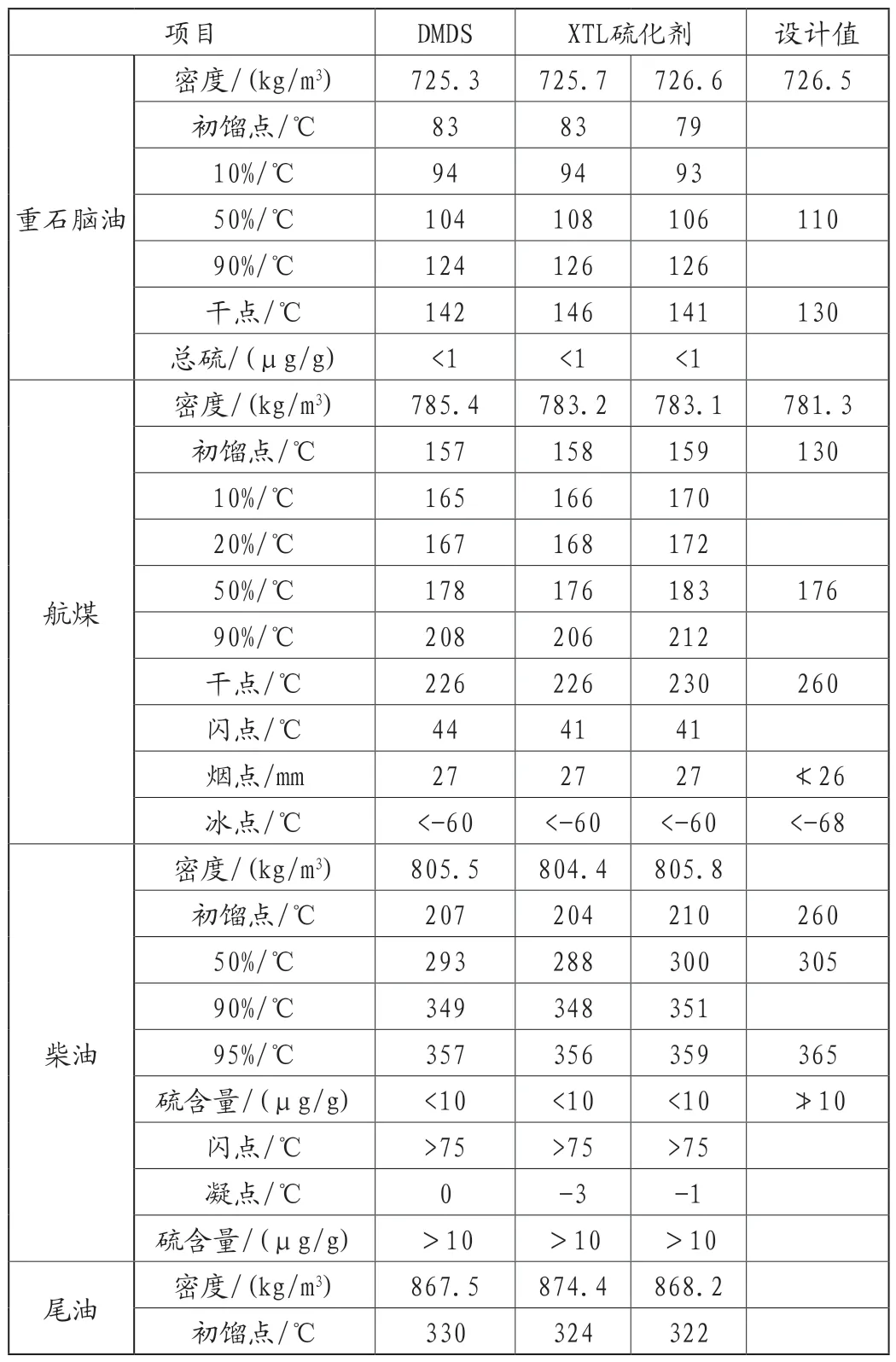

②主要产品性质。使用DMDS与XTL硫化剂所得产品性质见表5。在使用XTL硫化剂时,轻石脑油满足汽油调和方案,重石脑油硫含量<1μg/g,满足连续重整供料要求。生产3号喷气燃料或生产0号、+5号柴油,产品质量均达到国标要求:航煤馏程158~200℃,闪点43℃,烟点27mm,冰点<-60℃,符合3号喷气燃料要求;柴油十六烷值达到62,硫含量<10μg/g,闪点、凝点均能满足“0”“+5”号生产方案要求,是理想的清洁产品调和组分。由此可以看出,XTL硫化剂作为DMDS的替代品,并未对加氢裂化产品硫含量造成影响,可满足加氢裂化产品质量需求。

表5 主要产品性质

③产品分布,使用DMDS与XTL硫化剂所得产品分布情况见表6。由表6可以看出,在使用XTL硫化剂期间,产品分布情况与使用DMDS时基本保持一致,轻、重石脑油收率达到26.98%,航煤和柴油(中间馏分油)收率65.01%,轻油收率(石脑油+航煤+柴油)91.99%。说明使用XTL硫化剂替代DMDS后,催化剂的活性和选择性保持较好,催化剂性能可满足加氢裂化产品分布要求。

表6 产品分布(对原料油)

3.结论

(1)XTL硫化剂相对于DMDS等传统硫化剂,气味低,对人和环境的影响较小,更加安全和环保。

(2)由于XTL硫化剂中硫含量低于DMDS,试用过程中其平均注入量较使用DMDS时的平均注入量增加约0.2t/d。

(3)XTL硫化剂进入反应系统后,分解放热稳定,对加氢裂化反应系统操作基本无影响。

(4)XTL硫化剂分解充分,未发现影响产品分布、产品性质及产品含硫量不达标的情况,可达到加氢裂化工业生产要求。