桥梁工程钻孔灌注桩基础质量控制研究

汪健江,雷文凯,郑其虎

(云南农业大学 建筑工程学院,云南 昆明 650201)

0 前 言

某大桥桩基施工地质复杂,为了确保桩基顺利成孔,施工单位采用了旋挖钻和冲击钻相结合的成孔工艺。不仅要加强桩基成孔质量控制,而且要确保各个施工工序质量的优化。施工人员应懂得施工要点,并做好现场技术、安全和质量交底工作。

1 钻孔灌注桩施工技术

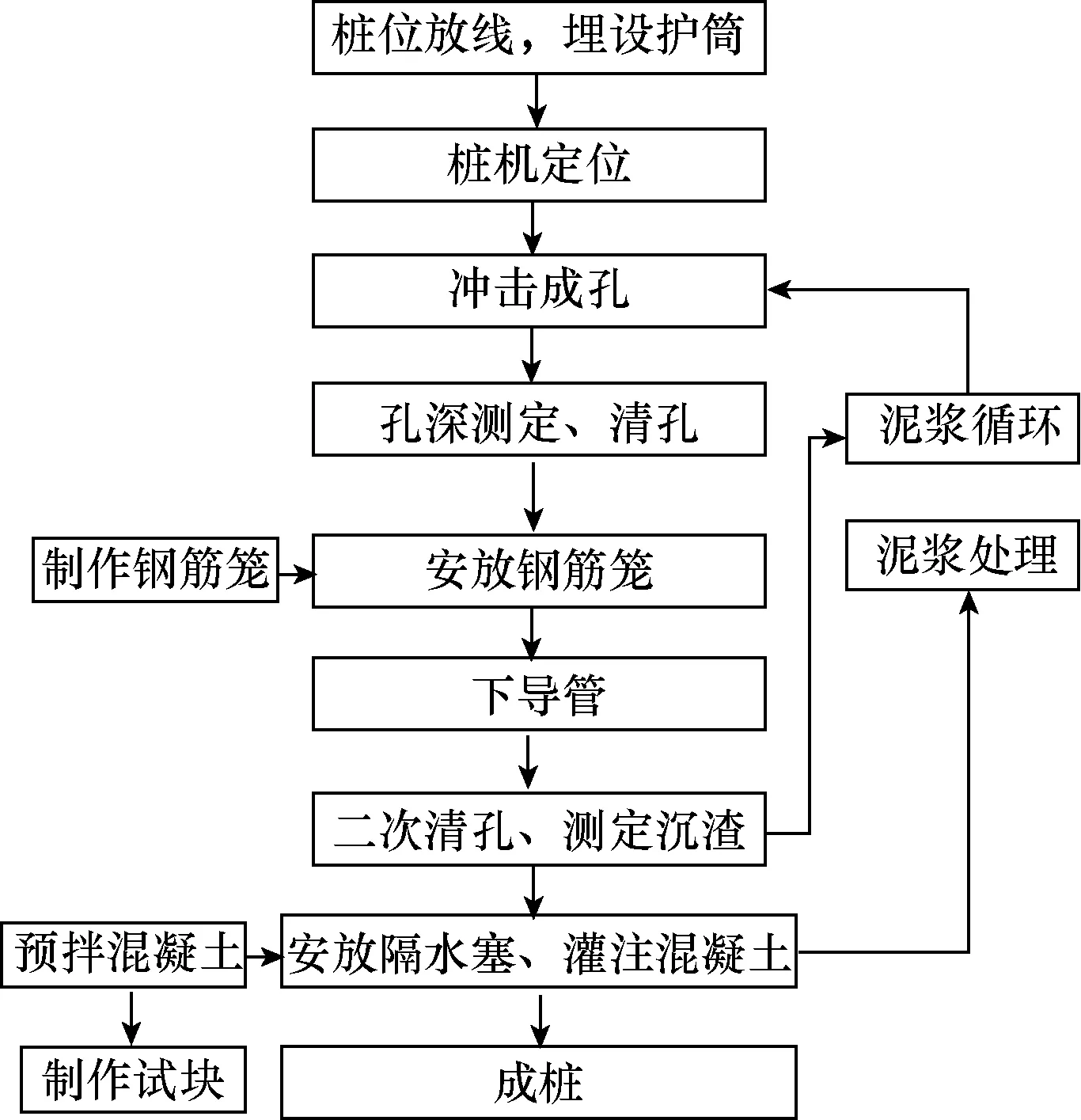

钻孔灌注桩施工技术较为常见,在实际的施工过程中,施工人员需要依据不同的工程图纸,对现场展开全方位的地质勘察,并利用有关机械在制定的位置进行钻孔。在土层中钻出具有一定规格的圆孔,依据现实需求合理排列圆孔。在孔内将制作好的钢筋笼放入,而后再灌入混凝土。有效地应用钻孔灌注桩技术,能够在外部的介入下,进一步延长桥梁的使用寿命,牢固桥梁使用质量,为人们的安全出行提供保障。钻孔灌注桩施工流程如图1所示。

图1 钻孔灌注桩工艺流程图

2 钻孔灌注桩施工常见质量问题分析

2.1 地基承载能力不足

在钻孔灌注桩施工技术开展期间,公路桥梁整体稳定性会受到灌注桩施工周围地基承载力水平的影响。而一旦工程现场的地基承载力不足,那么会影响整个公路桥梁工程结构。在钻孔灌注桩施工技术实施的时候,因桩底土质较为松软,因此,其周围的承载力比较弱,这样钻孔灌注桩桩底竖向的承载力也会降低。而且当桩底是密度较低的砂层的时候,也会降低其地基的承载力,进而影响公路桥梁施工质量。

2.2 缩孔问题

施工人员在实际应用钻孔灌注桩技术中,若控制不好可能会出现缩孔现象,这种现象发生是由桩孔周围塑性较大而引起的,再加上桩孔周围土体中的水含量相对比较高,在实际钻孔的过程中,其孔壁容易发生回缩,并且当钻孔完成之后,实际的孔径比设计的孔径要小,所以会影响后续的施工。需要注意的是,在进行钻孔灌注桩施工时,一旦出现塑形回缩,那么就一定会发生缩孔现象。

2.3 钢筋笼上浮

公路桥梁在施工中会经常出现钢筋笼上浮问题,导致这种问题发生的原因有两个:①在灌注混凝土的时候,钢筋笼和底部之间的距离过小,这样在浇筑混凝土的时候,给钢筋笼产生了一定的冲击力,进而使得钢筋笼出现上浮现象;②浇筑混凝土过程中,由于导管埋深比较大,且混凝土灌注的时间又比较长,从而使得导管上升无法及时上升,从而最终导致钢筋笼上浮现象的发生。

3 桥梁工程钻孔灌注桩基础质量控制方法

3.1 成孔质量的控制

3.1.1 钻孔前的质量控制

1)施工人员首先需要了解现场地质信息,仔细勘察各个地质数据并统计分析。充分掌握地质资料,而后制定针对性的钻井方案。与此同时,施工人员要结合施工现场的控制点,将开挖位置和中心坐标标注出来,选择合理的钻机类型和功率,做好完善的钻孔前的准备。保证一定的钻机扭矩,并确保钻杆直径应适当偏大。钻头应选择直径小于设计桩径的50 mm,锥尖角度要选择超出120°的,而导管的选择等也要符合实际灌注桩的要求。

2)施工人员对施工现场展开全方位的清理,并对钻机的安装进行夯实,有效地避免其在工作的过程中出现倾斜或下沉。尤其是对河道软土地、淤泥和岛屿回填的处理,必须进一步提高处理质量。当密实度高于80%的时候,则不容易出现塌孔。

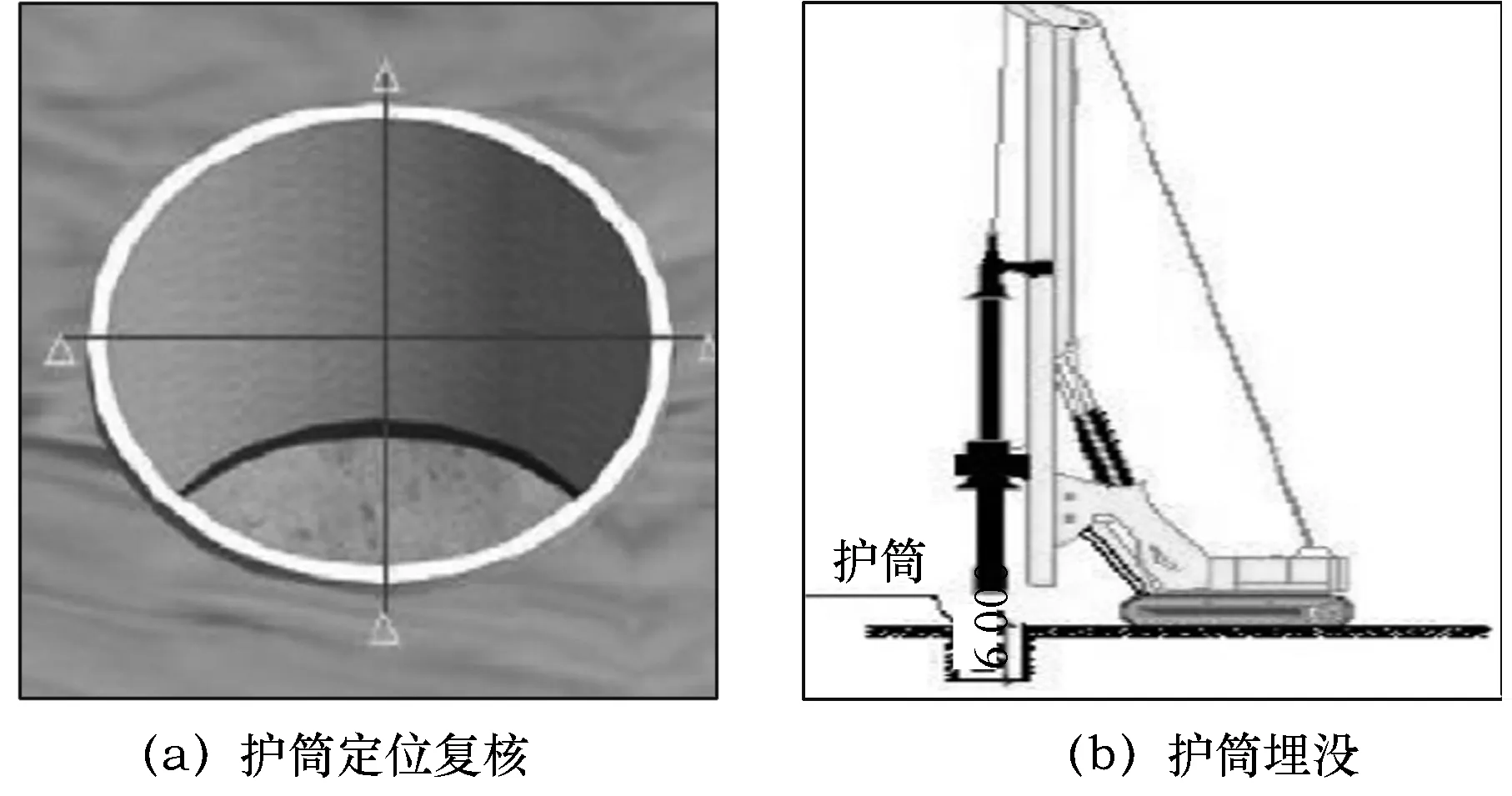

3)施工人员需要依据桩的直径确定筒体的直径,确保筒体的轴线应与桩身中心位置齐平,且最大程度地降低偏差数值,倾斜角度也要小于1%。一般来说,使用的护筒直径会超出桩径20 cm左右,高出原地30 cm以上。在护筒埋设时,施工人员必须要严格按照规范操作,确保施工工艺落实到位。通过预先埋设钢护筒,能够有效地保障成孔垂直度,并将桩径控制在合理范围内,同时能够有效避免地下水深入到孔中,保持内外水平衡。在实际的施工过程中,施工人员应保证钢护筒的埋设和桩的中心点基本重合,如图2所示。将偏差控制在50 mm以内,垂直度的误差也不要超出1%。结合不同的施工场地情况,决定不同的埋设深度,但是必须要确保护筒底部和周围的土体接触密实,上部可以适当高出地面约0.3~0.5 m,如果有承压水,还要高出水位2 m[1]。

图2 护筒定位与埋设图

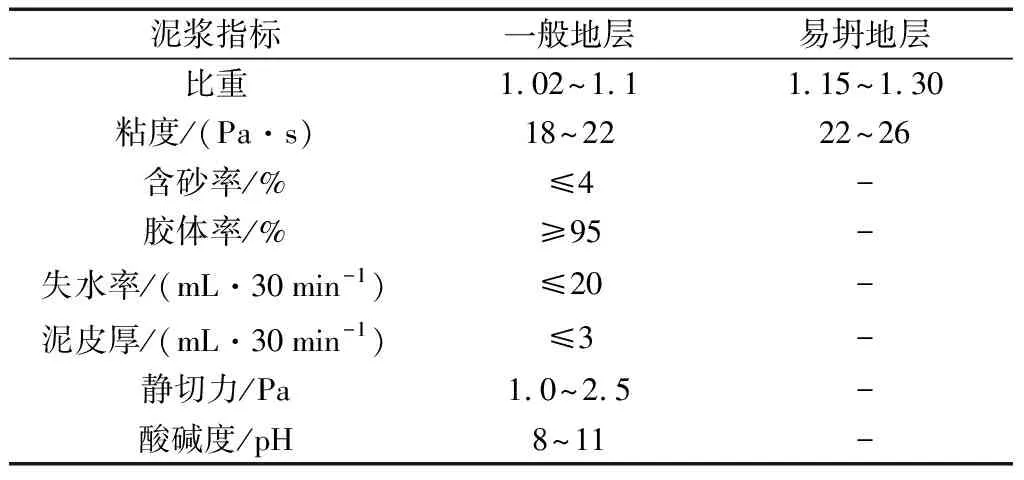

4)施工人员在制作泥浆之前,对于旋挖钻孔,需要先将黏土敲碎,在泥浆池中钻开回转式钻孔,制成泥浆。冲击钻削时,将破碎的黏土直接放入挡土管中,用冲击锤填充黏土形成泥浆,然后钻孔。将多余的泥浆泵入井外的泥浆池并储存,这样能够更加快捷方便地在任何时间段向洞中补充泥浆,具体如表1所示[2]。

表1 不同地层中泥浆的指标

5)施工人员在钻孔施工之前,需要确保钻头中心和筒体标记桩的中心点在同一位置,使得钻杆处于垂直状态,在钻进的过程中,要密切关注实际情况,并及时调整钻头水平位置和垂直度。

3.1.2 控制钻孔过程中的质量

1)首先施工人员需要检查现场设备情况,例如钻架四角是否呈水平状态,钻头中心位置是否准确等。而后控制好钻孔的进尺速度,将钻渣全部排除。在实际的操作过程中,要合理控制泥浆的稠度,充分发挥其护壁作用,且保持护筒内的水头高度在一定位置。用泥浆护壁,严格控制孔内的水头稳定,保证其不会发生失误偏差。施工人员要充分调动操作经验,在正循环钻孔的时候,泥浆液的比重为1.15,反循环钻孔的时候,泥浆液的比重为1.1。施工人员需要控制钻孔施工过程中的速度,一开始的钻孔速度应缓慢进行,并动态化对泥浆指数的变化进行测试,以能够及时调整钻孔泥浆浓度。同时,施工人员依据泥浆排放量,调整钻井的速度,避免产生负压孔。

2)当地质条件和设计地质剖面不一样的时候,施工人员需要第一时间上报相关部门,并制定出针对性的整改措施,避免后续施工出现问题。

3)施工人员尽可能多地选择减压钻井的方法,这样能够有效减少斜井、弯曲孔和扩孔的情况,确保钻头的压力值能够在总重量的60%及以上。施工人员需要不定时地检查钻头磨损情况,积极更换新的钻头。

4)施工人员应仔细检查钻孔管,检查桩身是否出现倾斜,以能够及时修正。

5)施工人员需要检查深度和终孔,并以此作为最终的井高依据。

3.1.3 控制钻孔后质量

施工人员应检查钻孔各项指标是否符合标准,并将井眼清洗干净,应用相对密度较低的泥浆或者是清水压入明孔中。注意钻孔内的泥浆表面应当保持在地下水位1.5~2.0 m及以上,这样才能够有效避免井壁坍塌。

3.2 钢筋笼的制作和吊装就位

1)钢筋笼制作质量检查。施工人员首先需要检查钢筋笼的制作质量,确保各个细节质量控制到位。适当地增加剪刀支撑钢筋,这样能够避免其在吊装的过程中变形。针对长度超过38 m的钢筋笼,还要分为两段展开安装,且两段的长度比例为2∶1。采用正反丝套筒连接主钢筋,该施工方法较为简便,否则只能够使用帮条焊接[3]。

2)钢筋笼吊放注意事项。施工人员应当适当地调整保持架的位置,确保其不会和孔壁相撞,让保持架和桩的中心位置彼此之间能够对齐。施工人员还要事先全面考虑影响因素,在施工时上下要缓慢移动,避免孔壁塌陷。

3.3 浇筑质量的控制

1)控制浇筑前质量。

(1)施工人员需要仔细检查施工材料,严禁使用不合格的材料。特别是对浇筑混凝土灌注桩的三大原材料,必须要加强检查。提前对设备进行试运行,待检查完毕之后再投入施工使用。

(2)为了有效地降低混凝土的失水量,施工人员可以选择高温季节覆盖泵管,这样能够保证混凝土的冲击力和疏浚能力。在下放钢筋笼的时候,在钢筋笼四周增设3~4根检测管。

2)浇筑过程中的质量控制。

(1)首先,施工人员需要进行导管气密性实验,以能够避免下混凝土的时候导管漏气。在第一批混凝土的配制中,增加一定比例的水泥含量,这样能够进一步确保其流动性,促使其易于提升。其次,还可以加入适量的缓凝剂,该方法能够有效解决初凝时间较早的问题。

(2)施工人员在浇筑的过程中,必须要控制管道的埋深程度,避免埋深程度过小,在混凝土中形成陷泥。一般来说,管道埋深程度为2~6 mm,这样能够避免桩周混凝土出现骨料离析和空隙的现象[4]。

(3)施工人员必须要控制好混凝土的混合比和坍落度。依据不同水泥类型,依据砂石料的规格和含水量,确定合理的配合比,将相关数据填写登记。

(4)施工人员必须要控制混凝土的搅拌时间和坍落度,确保整个浇筑程序严格按照流程操作。泵送导管应使混凝土表面适度上升,并且施工人员要注重对施工现场的环境保护。

(5)一般情况下,在城市内部展开桥梁施工,通常会受到施工条件的限制,需要占道浇筑混凝土,并且混凝土浇筑还可借助泵送、吊车吊送的方法。基于此,依据不同规格情况,施工人员要采取针对性的措施。如针对混凝土方量大于30 m3以上的,主要采用泵送混凝土;针对混凝土方量小于30 m3的,主要采用吊车吊运,以此尽快完成施工进度[5]。

3)水下灌注。在水下混凝土的灌注过程中,不能够中途间断,确保导管的接头不会进入空气或者是出现漏水情况。在向上提升导管的时候,不能够随意摇动,要确保导管底部埋入混凝土的时候不低于2 m。灌注完成之后的钻孔桩桩顶应当比设计图纸上超出0.5~1.0 m。

混凝土的初存量计算公式为:

V=πD2/4(H1+H2)+πd2/4h1

(1)

式中,V表示为灌注首批混凝土时候所需要的数量,m3;D表示为桩孔直径,m;H1表示为桩孔底至导管底端的间距,通常为0.4 m;H2表示为导管初次埋深置的深度,m;d表示为导管内径,m;h1表示为桩孔内混凝土达到埋置深底H2的时候,其压力所需高度,m[6]。

4 结 语

桥梁施工钻孔灌注施工期间,施工人员应积极重视基础质量安全问题,针对各项施工流程,从多个层面着手,采取严格的施工质量管理措施,不要忽视任何一个细节,严格按照规范操作施工流程。针对可能造成钻孔灌注桩出现质量问题的各个因素展开全面控制,进而显著提升钻孔灌注桩施工质量和效率,强化桥梁施工质量。

[ID:013411]