600 MW机组高压联合汽门内壁裂纹修复处理

魏利辉,梁恩宝,张涛涛,朱 平,马延峰,王 锋

(1.神华国华孟津发电有限责任公司,河南 洛阳 471112;2.苏州热工研究院有限公司,江苏 苏州 215004)

0 引言

汽轮机汽缸、阀门等大厚壁铸钢件在运行时,除了承受较大的工作应力、机械应力外,还承受热应力及疲劳应力等,经过长期服役后,其本体表面或内部均可能出现裂纹,严重威胁安全生产。因此,一旦发现裂纹应及时处理,以消除安全隐患。

某600 MW 超临界机组1A 侧高压联合汽门由日本富士公司生产制造,设计温度546 ℃,设计压力28.9 MPa,阀体材料为GS-17CrMoV511 钢,本体最薄处壁厚约220 mm,最厚处约350 mm,于2011 年投入运行使用。2021 年春季检修期间,发现该高压联合汽门主汽出口导管内壁存在3 条肉眼可见的裂纹缺陷,同时经超声检测确认,裂纹最大深度约75 mm,需要对其进行焊接修复。

1 修复的难点与风险分析

对于汽轮机铸钢件的修复,可根据缺陷的深度、大小、分布位置等特征,按照DL/T 753—2015《汽轮机铸钢件补焊技术导则》要求采用同质热焊法或异质冷焊法进行补焊。由于该高压联合汽门裂纹在机械打磨消除后,形成的坡口尺寸较大(最深约75 mm,最长约240 mm)、形状不规则,且由于机组需参与深度调峰,采用异质冷焊法形成的焊接接头很可能因材料间热膨胀系数不同及碳元素扩散迁移问题而出现早期开裂[1]。因此,为了获得更加安全可靠的焊接接头,采用同材质热焊法进行修复。该阀门的现场修复面临着以下问题。

(1) 管道异物。该高压联合汽阀连接着主管道、疏水管道等管道,内部正下方共有5 个孔径不等的管孔。在进行内壁裂纹修复时,如对管孔封堵不严,存在着焊条头、焊渣、保温棉、陶瓷片等异物落入管道的风险。如有异物进入管道,必须进行割管才能将其清理干净。

(2) 裂纹扩展。由于裂纹分布在内壁且深度很大,其所在位置孔径较小(仅300 mm),无法进行钻削止裂孔,在进行机械打磨时,裂纹可能会发生扩展。

(3) 阀座密封面损伤。裂纹所在位置附近安装了不可拆卸的阀座,裂纹距离阀座密封面仅300 mm,且由于操作空间的限制,不能采用钨极氩弧焊,仅能采用焊条电弧焊。焊条电弧焊在焊接时产生的飞溅较大,会严重损伤阀座密封面。

(4) 焊接冷裂纹。 阀体材质为GS-17CrMoV511 钢,属于珠光体耐热钢。根据碳当量公式进行计算,其碳当量在0.66 %~0.98 %之间,焊后易形成淬硬组织,导致冷裂纹出现。

(5) 热处理升温效果。由于修复区域的壁厚较大(220 mm),阀门形状不规则,且内壁修复区域附近存在着厚度较小的阀座,而无法放置加热器,采用常规的加热方法很难将修复区域加热至720~750 ℃的热处理温度区间。

(6) 再热裂纹。再热裂纹通常产生在熔合线附近的粗晶区中,从焊趾部位开始,延向细晶区停止。GS-17CrMoV511 钢中的Cr,Mo,V 等元素会促使形成再热裂纹,其再热裂纹温度敏感区间为640~760 ℃,最敏感温度点为690 ℃[2]。因此,在焊后热处理时,可能会产生再热裂纹。

(7) 阀门本体变形。该联合汽门通过调门端的大螺母与高压缸相连接,高压缸整体返厂检修,导致联合汽门调门端悬空。在焊后热处理时,阀门修复区会因温度升高而出现强度大幅下降的情况,调门侧的重力可能会导致阀门本体产生不可逆的塑性变形,最终影响阀门与高压缸连接的密封性。

因此,该联合汽门的现场修复存在着较大困难,必须针对性地制定有效的技术措施,以降低风险。

2 现场修复过程

2.1 修复前准备

针对上述异物、加热、本体变形等问题,修复前做好相关措施。

(1) 通过在管孔粘贴耐高温胶带并覆盖铁皮和保温棉的方法,对阀门内部的管孔进行封堵,以保证修复全过程产生的废料和使用的材料、工器具等不落入管孔。

(2) 通过在阀座内孔整圈铺设保温棉,并在密封面表面粘贴耐高温胶带的方法,对阀座密封面进行保护,防止机械打磨和焊接过程中损伤到密封面。

(3) 通过在调门下方增加支撑性钢梁的方法,对阀门进行上下方向的固定,以防止热处理时因重力导致超标变形。

2.2 消除裂纹

采用机械打磨的方法进行裂纹消除,为了防止裂纹在打磨过程中出现扩展,应先打磨裂纹两端再打磨中间。打磨裂纹时,应及时进行目视检查和渗透检测,以避免过多的打磨,并进行坡口的修整,保证坡口单边斜度不小于10°,根部圆角大于5 mm,以利于后续的打磨和焊接。通过渗透检测的方法确认裂纹已完全清除后,及时清除渗透剂、显像剂及氧化皮等影响焊接质量的杂质,使待焊坡口表面露出金属光泽。

2.3 焊前预热

焊前预热不仅可以有效防止焊接冷裂纹的产生,而且可以降低焊接区域的温度梯度,从而降低焊接接头的应力,因此,采用内外壁同时电加热的方法进行充分的预热。内壁的预热器在焊接时移出,外壁的预热器在整个焊接过程持续进行通电加热。由于联合汽门壁厚较大,为了保证焊接坡口温度能达到工艺要求的200~300 ℃,外壁的预热温度控制在300~400 ℃。

2.4 焊接

内壁的预热温度达到200 ℃并至少恒温4 h,方可进行焊接。焊接方法选用操作灵活的焊条电弧焊,焊材选用超低氢、高韧性、等匹配的R317L焊条。焊接时,除打底焊和盖面焊外,每焊完一道,及时趁热对焊道进行锤击处理,以降低焊接残余应力。同时,每层焊接完成后进行机械打磨和目视检查,以及时发现夹渣、气孔、裂纹等焊接缺陷。

2.5 后热消氢

该阀门的修复属于受限空间和高温环境条件下作业,裂纹数量多,焊接工作量大,修复过程需持续很长时间,且热处理时加热片布置时间也较长,因此,焊接完成后不具备立即进行焊后热处理的条件。为了防止氢致裂纹的产生,在每个坡口焊接完成后,及时进行350 ℃的后热消氢处理。

2.6 焊后热处理

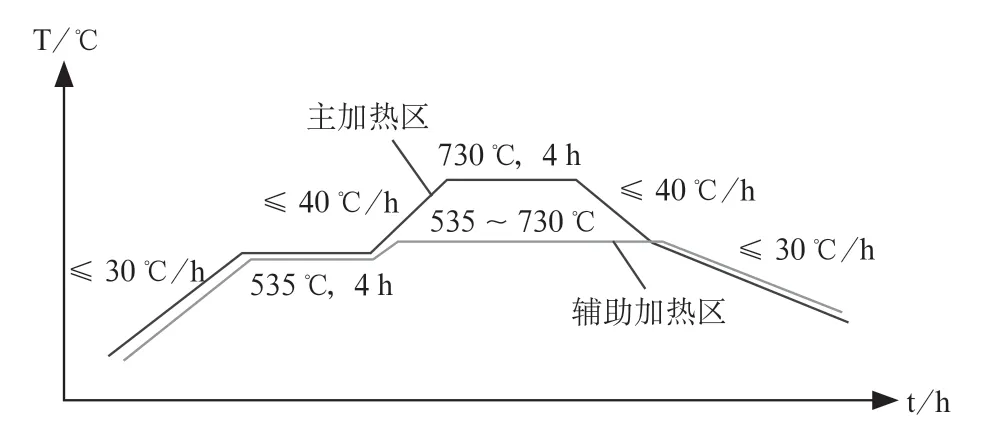

(1) 温度场设计。由于阀门壁厚较大,焊后热处理时,应通过设计温度场的分布来提高加热效果,并尽可能减小阀门的变形和温度梯度:内外壁同时进行电加热;仅将焊接修复区整圈加热至热处理的高温温度区间,其他区域只进行中高温辅助加热;增加535 ℃中间恒温的阶梯型加热;适当提高在再热裂纹温度敏感区间的升降温速度。热处理工艺曲线如图1 所示。孔进行封堵。

图2 内壁热电偶分布示意

图3 外壁热电偶分布示意

图1 焊后热处理工艺曲线

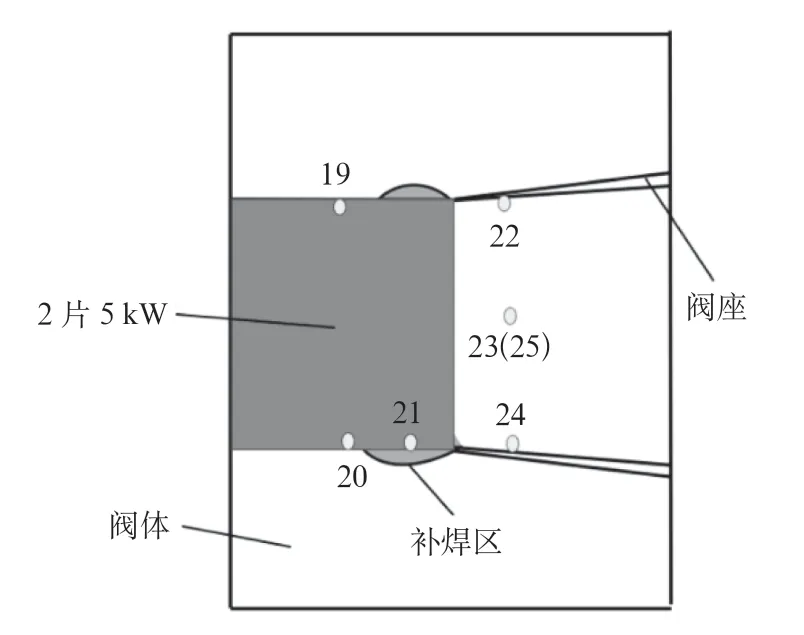

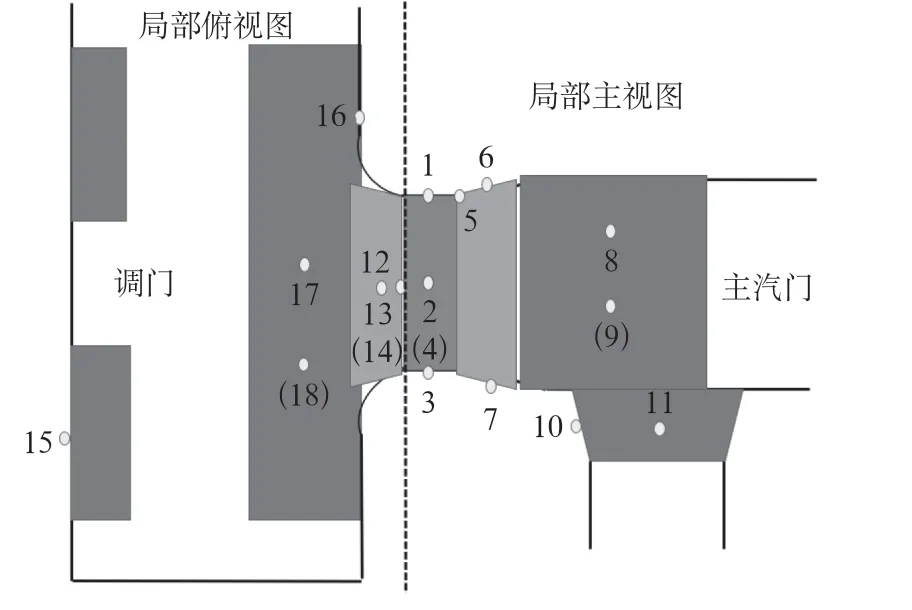

(2) 热电偶布置。焊后热处理时采用点焊式热电偶,内外热电偶的分布如图2,3 所示。其中,1,3,6,8,9,10,11,13,15,16,17,18,19,20 号为控温热电偶,其余为监控热电偶。

(3) 加热器布置。阀门修复区内壁上下各布置1 片5 kW 的片状加热器进行高温加热;阀门修复区外壁整圈均匀布置4 片5 kW 的片状加热器进行高温加热;补焊区外壁两侧区域整圈各缠绕1 条20 kW 的绳状加热器进行中高温辅助加热;其他区域布置片状加热器进行中温辅助加热。

(4) 保温棉布置。保温棉铺设的宽度除覆盖加热器外,应加宽200 ~300 mm,保温棉铺设的厚度应不小于100 mm。为了降低温度梯度和保证加热效果,热处理时将阀门外壁整体包裹,内壁将管

3 检测验收

焊后热处理完成并冷却至室温24 h 后,机械打磨补焊焊缝表面,并平滑过渡到阀体母材,然后对补焊焊缝进行渗透检测,未发现超标缺陷,对阀门外壁进行了磁粉检测,未发现异常情况。采用便携式硬度计对补焊焊缝进行硬度检测,焊缝硬度约220 HBW,附近母材约160 HBW,满足DL/T 438—2016《火力发电厂金属技术监督规则》中相关要求。

此外,对阀门相连接管道进行了内窥镜检查,未发现异物落入;对阀座密封面进行了检测,未发现密封面出现损伤;高压联合汽阀与高压缸装配连接时未见异常。

4 结论

对某600 MW 超临界机组高压联合汽门现场热焊法修复的难度和风险进行了分析,并针对性地制定了相应的技术措施,通过“机械打磨消缺+同材质焊接+局部焊后热处理”的方法成功对其进行了现场焊接修复,消除了设备存在的安全隐患,避免了更换新阀而导致的高成本、长工期,保证了机组正常的电力安全生产,可为同类型阀门缺陷的处理提供借鉴。