脱硫废水旋转喷雾蒸发与旁路烟道蒸发特性研究

赵宁,冯永新,林廷坤,杨青山,谢志文

(1.南方电网电力科技股份有限公司,广东 广州 510080;2.广东电网有限责任公司电力科学研究院,广东 广州 510080)

0 引言

湿法脱硫系统(wet flue gas desulfurization,WFGD)运行期间脱硫浆液将富集氯离子、悬浮物及重金属,而高浓度的氯离子将抑制脱硫反应。为保证脱硫效率,需定期补充新鲜浆液,排出脱硫废水。脱硫废水呈弱酸性,含有大量Cl–、、金属离子及不溶性悬浮固体[1]。2017年《火电厂污染防治可行技术指南》中鼓励燃煤电厂利用烟气余热喷雾蒸发处理脱硫废水,该方法利用雾化器将废水雾化喷入热烟气中,通过对流换热实现废水液滴群的蒸干,蒸发产物随烟气中灰分一起被除尘设备捕集。热烟气蒸发技术中,高温旁路烟气蒸发技术因其不影响烟气主系统、可靠性高而被广泛应用[2],根据所用雾化器不同又可进一步细分为采用双流体雾化喷嘴的旁路烟道蒸发技术与采用旋转雾化器的旋转喷雾蒸发技术。

不同工艺路线对蒸发特性[3-4]及机组性能均会造成一定影响。美国南方电力公司[5]搭建了脱硫废水旋转喷雾蒸发装置,进行了系统热平衡计算,发现蒸发产物对后续除尘设备基本无影响。文献[6]研究发现旁路烟道蒸发工艺对空气预热器出口风温影响较小。文献[7]研究了旋转喷雾蒸发系统中塔入口烟温、气液比等对废水蒸发特性的影响,发现塔内温降与废水蒸发性能具有相关性。文献[8]发现烟道喷射蒸发废水技术中烟气流速增大虽能减少液滴蒸发时间,但会增加雾化距离,导致烟道出口仍存在未蒸干液滴。文献[9]对国内某电厂脱硫废水旋转喷雾蒸发系统开展了性能测试,指出烟气出口温度过高将会影响锅炉效率,应在保证蒸干的前提下尽量控制从空预器入口烟道抽取的热烟气量。上述试验研究及工程示范结果说明,废水液滴在热烟气中的蒸干需要合理配置参数,保证液滴在热烟气中有充足的停留时间,同时抽取的热烟气量应尽可能少,以降低对锅炉能耗的影响,但由于喷雾蒸发涉及复杂的气液固多相流问题,难以实时监测液滴蒸发进程,进而影响蒸发工艺参数的优化配置。此外,目前针对旁路烟道蒸发系统和旋转喷雾蒸发系统的适应性及差异性未见详细对比分析。

本文针对两类旁路烟气蒸发技术,利用可视化荧光示踪法和单液滴蒸发仪[10-12],研究液滴蒸发特性,分析入口烟温及烟气停留时间对废水液滴蒸发特性的影响,并基于实验比较了旁路烟道蒸发系统和旋转喷雾蒸发系统的蒸发性能。

1 实验方法与材料

1.1 实验装置

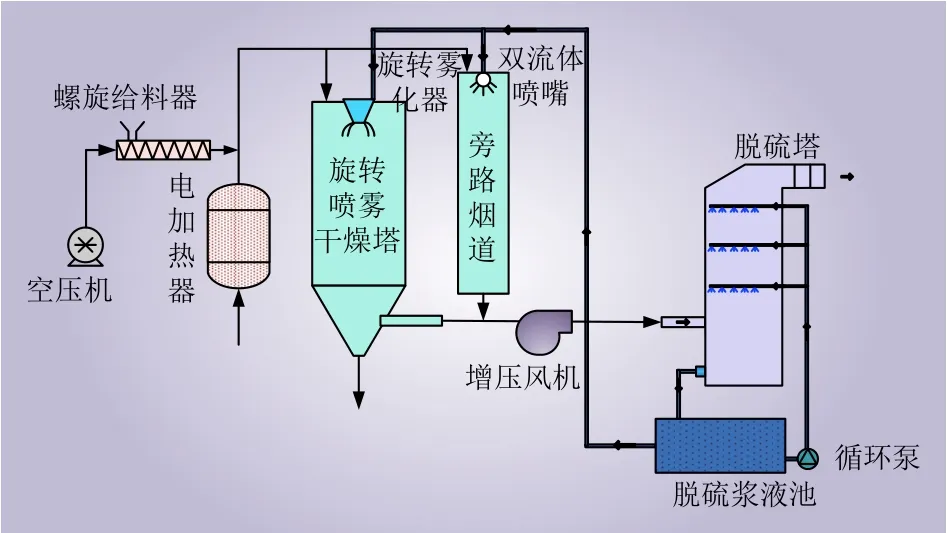

旁路烟气蒸发实验系统工艺流程见图1,由脱硫废水输送系统、模拟烟气系统、废水喷雾蒸发系统和尾气处理系统组成。喷雾蒸发系统通过电动阀门实现旋转喷雾蒸发系统和旁路烟道蒸发系统之间的切换。旋转喷雾蒸发塔直径为1.60 m、塔高为6 m,采用LPG-50型旋转雾化器;旁路烟道直径为300 mm、长度为15 m,使用双流体喷枪(1/8 VAA-SS+SUV128-SS)雾化脱硫废水。模拟烟气系统采用气溶胶发生器在烟气中添加适量粉尘颗粒,辅以电加热器加热,产生与燃煤电厂烟气物性相近的模拟热烟气。脱硫废水经泵输送至干燥塔顶部的旋转雾化器或旁路烟道中的双流体喷枪中,雾化成细雾滴与热烟气接触,雾滴中的盐分蒸发结晶析出并随烟气进入后续尾气处理设备捕集。

图1 脱硫废水旁路蒸发系统工艺流程Fig.1 Schematic figure of the spray evaporation using flue gas bypass system to treat desulfurization wastewater

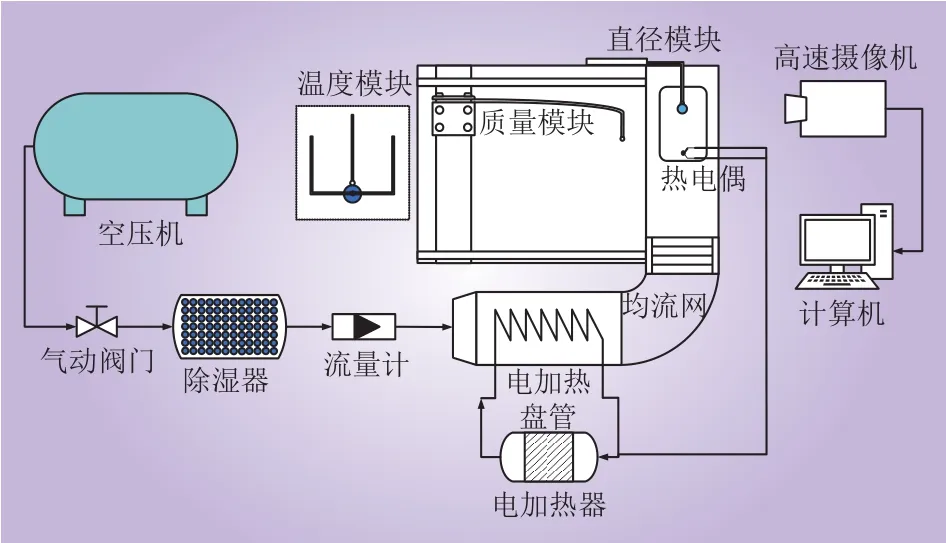

单液滴蒸发装置如图2所示。供气装备及加热器将生成一定温度、湿度与流量的高温热空气,微量进样针会生成一定大小的液滴,液滴将悬停在特制石英丝尖端,在蒸发室内与热空气直接接触发生对流换热,通过3个模块实现对蒸发过程中液滴粒径、质量与温度的在线测量。

图2 单液滴蒸发实验台Fig.2 Schematic figure of the single droplet drying device

1.2 测试方法

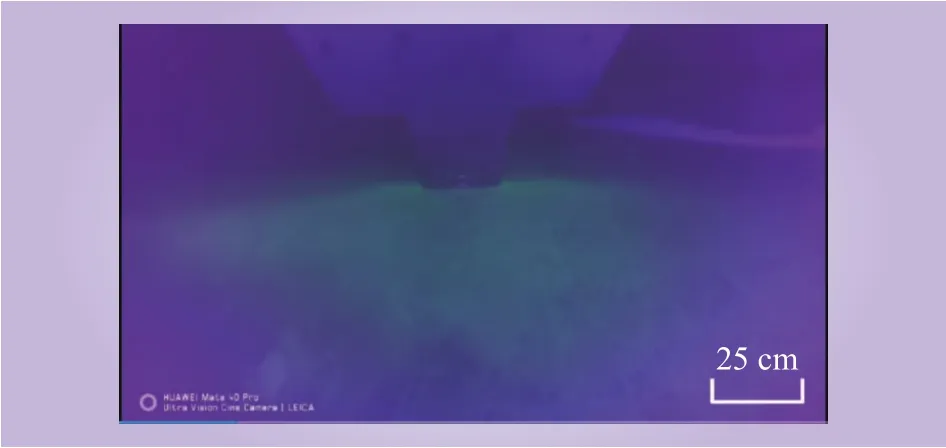

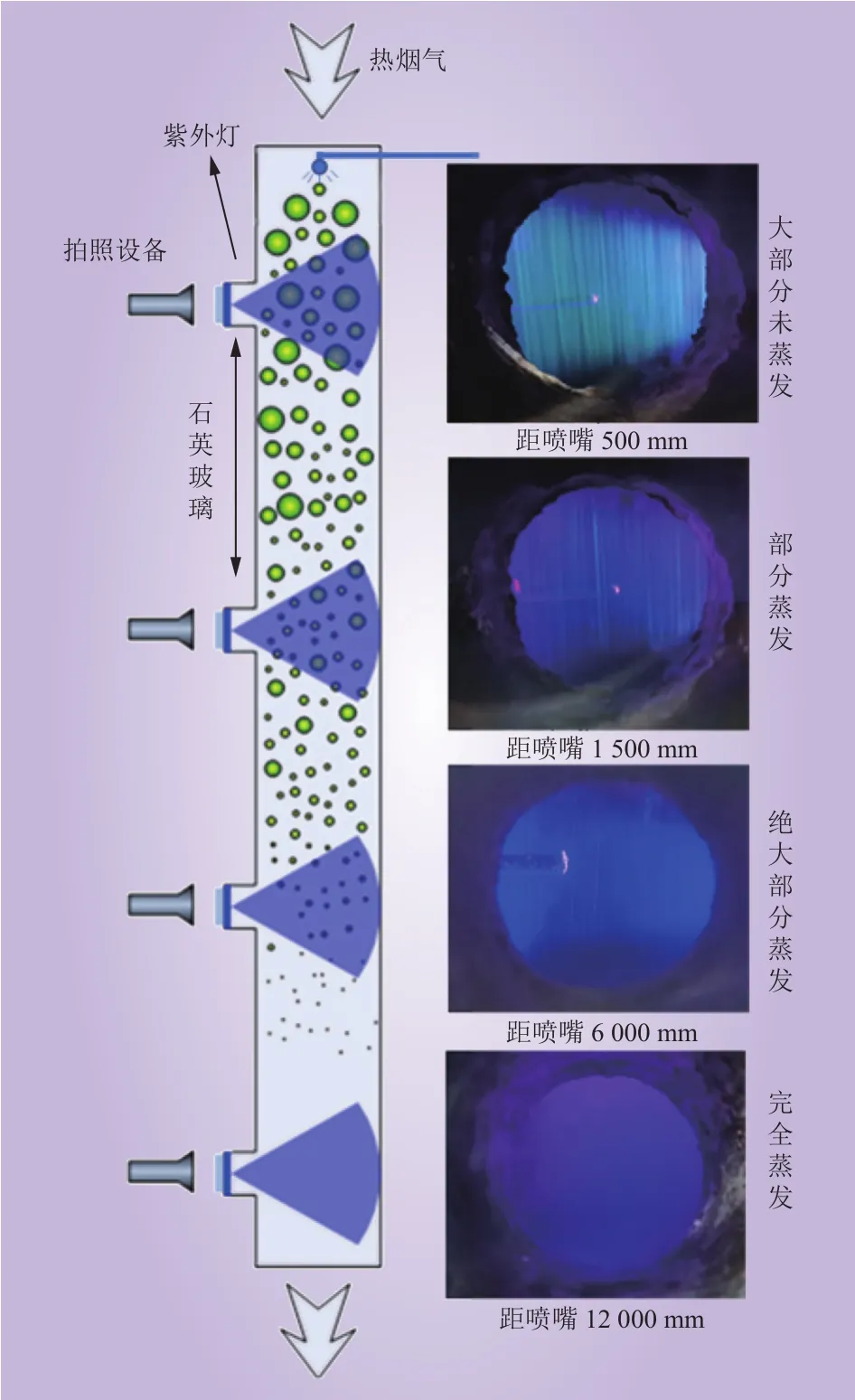

采用可视化荧光示踪法[13]观察干燥塔内液滴群蒸发进程,在脱硫废水中添加少量荧光粉。在紫外灯照射下,荧光剂具有液态下发光、固态条件不发光的特点。因此,实验中在不同位置利用紫外灯照射烟道或塔内部,利用高速摄像机获得含有荧光剂液滴图像,根据图像中的液滴数量以及亮度变化可以描述液滴蒸发状态。

采用热电偶(WRP-130)在线测量喷雾蒸发装置内部烟气温度,其中,旋转喷雾蒸发塔沿塔高方向从塔入口到塔出口共布置8个测点,测点间距约为60 cm;旁路烟道沿程布置12个测点,测点间距为1 m;采用烟气水分仪(HMS545P)测量沿程烟气水汽含量;沿程颗粒及塔出口颗粒利用采样枪采样,由玻璃纤维滤筒收集后利用塑封袋保存;旋转蒸发塔底部粗颗粒在每组实验结束后打开灰斗阀门收集,并通过塑封袋保存;采集的灰样利用称重法计算灰分含水率。

1.3 材料与实验参数

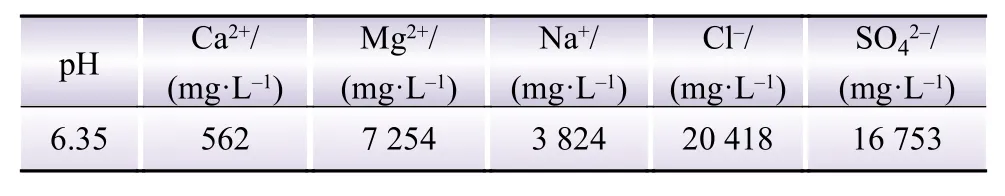

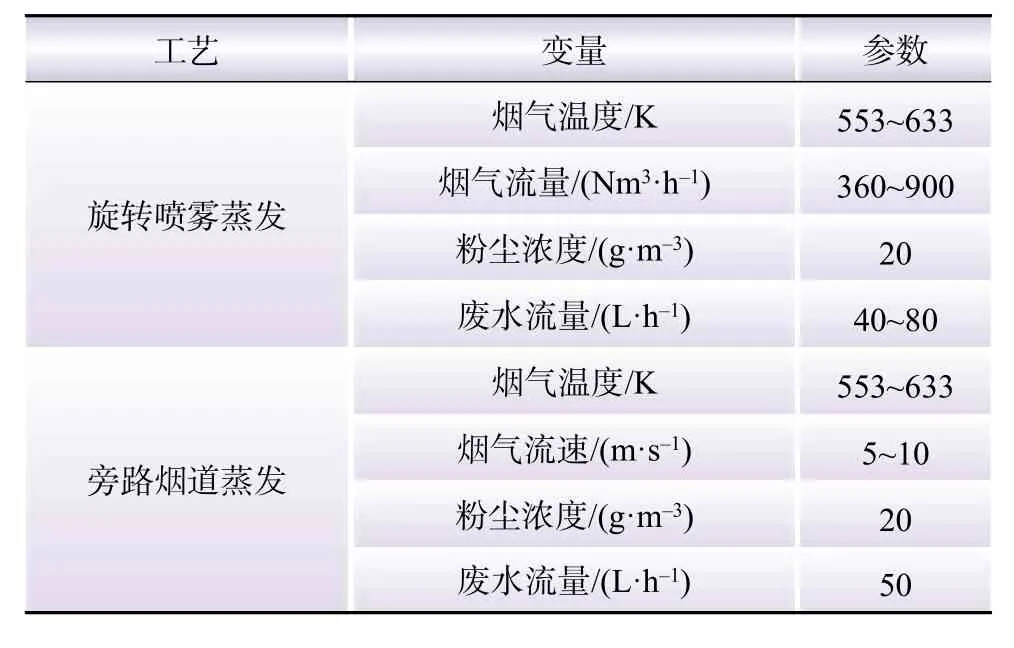

本文采用实际电厂脱硫废水进行实验,主要水质参数如表1所示。蒸发实验具体参数设置如表2所示。

表1 脱硫废水主要水质参数Table 1 Main ion concentration in the desulfurization wastewater

表2 脱硫废水喷雾蒸发实验参数Table 2 Experimental conditions of the spray evaporation of desulfurization wastewater

2 结果与讨论

2.1 脱硫废水旋转喷雾蒸发特性

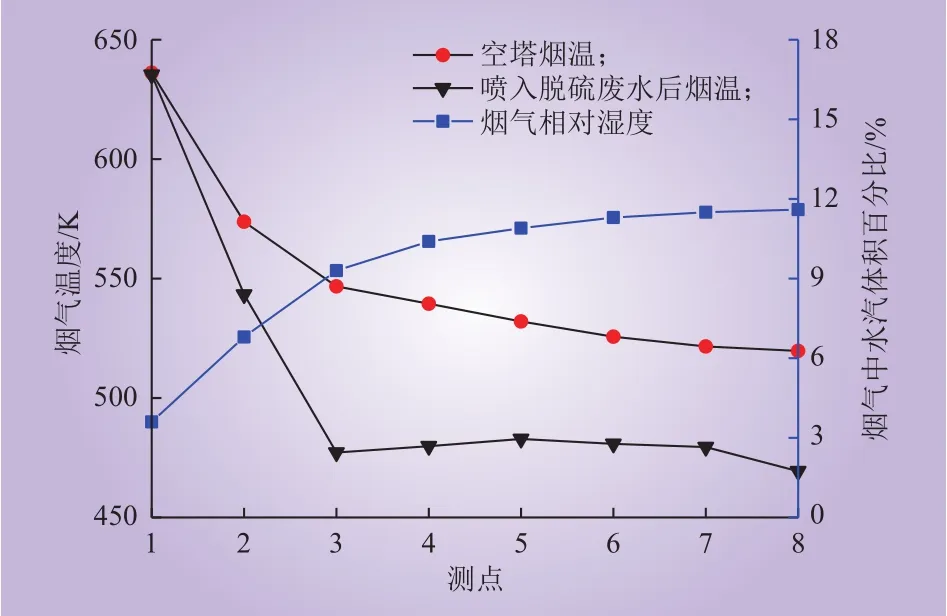

实验时旋转喷雾蒸发塔入口烟气流量为600 Nm3/h、入口烟温为 633 K、废水流量为50 L/h,运行15 min后温湿度变送器示数基本稳定,沿程烟温及含水率如图3所示。其中沿程烟气温度逐渐下降,在塔入口(测点1)与测点2间,塔内温度下降最为剧烈,同时烟气水汽含量逐渐上升,在测点3后温湿度基本不变。同不喷脱硫废水下的空塔运行相比,喷入脱硫废水后测点1与测点3之间的温降更为明显,该部分在塔中属于主蒸发区,因液滴群与烟气间的直接换热,液滴快速蒸发吸热导致烟气温度急剧下降。结合图4荧光示踪法分析,可以发现受紫外光照射激发的液滴大多处于雾化器两侧形成伞状雾面,且离雾化器越远,液滴越稀疏,亮度越低,说明废水从旋转雾化器喷出后迅速蒸发,主蒸发区位于旋转雾化器下方约0.5~1.0 m处,设于旋转雾化盘下方2.0 m处的观察口已看不到荧光液滴,说明液滴已基本完成蒸发。

图3 旋转喷雾蒸发塔沿程烟气物性变化Fig.3 Changes in flue gas properties along the spray evaporation tower

图4 旋转喷雾蒸发塔内废水蒸发特性荧光示踪观察Fig.4 Fluorescent tracer observation of evaporation characteristics of wastewater in the spray evaporation tower

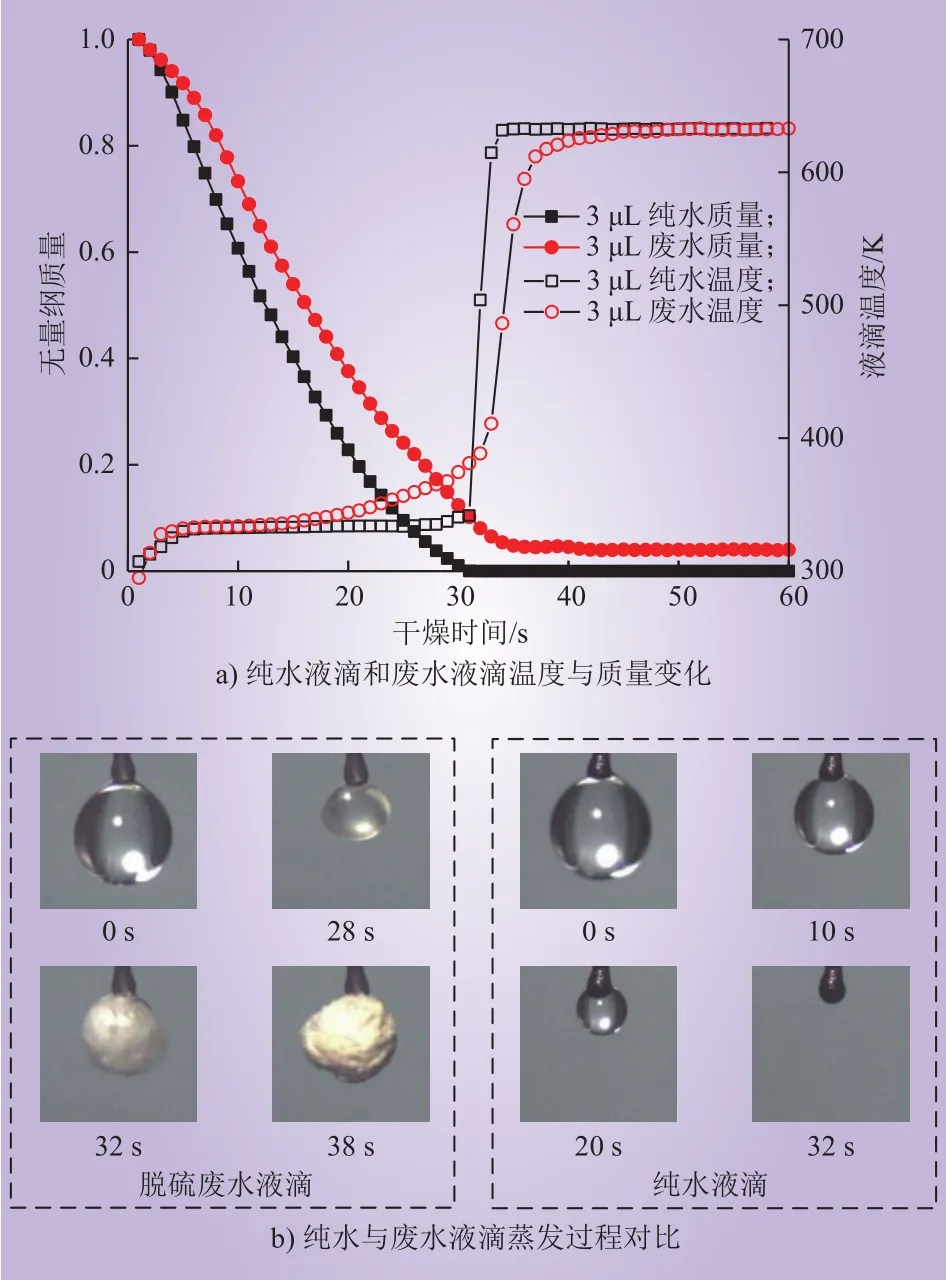

脱硫废水中含有大量可溶性盐分和悬浮固体,导致废水液滴蒸发特性同纯水液滴蒸发存在较大差异,由图5中单液滴蒸发实验可见,两类液滴的蒸发经历短暂的预热段后到达湿球温度段,此时液滴迅速蒸发,温度基本保持不变,废水平均湿球温度要高于纯水,之后液滴固化为半干颗粒,温度继续升高直至环境温度。此外,废水液滴蒸发过程中形成了明显结晶壳层,且纯水液滴蒸发速率显著大于废水液滴。首先,根据Raoult's law[14],废水中的阴阳离子将降低溶剂蒸汽压,使得盐溶液蒸发速率小于纯水溶液;其次,含固液滴蒸发过程中由于表面自由水分率先蒸发,固体颗粒以及溶质易在表面富集[15],气液接触面积减小致使液滴蒸发速率降低。尽管在荧光示踪法实验中,主蒸发区向下未见明显液滴,但此时废水液滴可能转化为内部仍含水的半干颗粒,如图5 b)所示,因此需要合理配置工艺参数,保证半干颗粒蒸发完全形成含水率小于2%的固态颗粒。

图5 纯水液滴和脱硫废水液滴于633 K环境下的蒸发过程对比Fig.5 Comparison of evaporation processes of pure water droplets and wastewater droplets at 633 K

2.2 脱硫废水旋转喷雾蒸发工艺条件影响特性

2.2.1 入口烟温影响

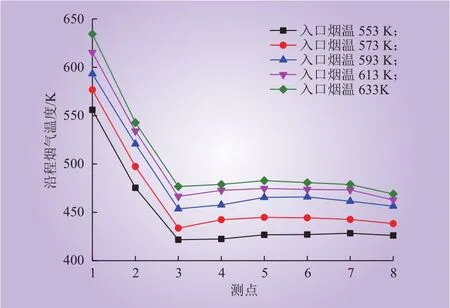

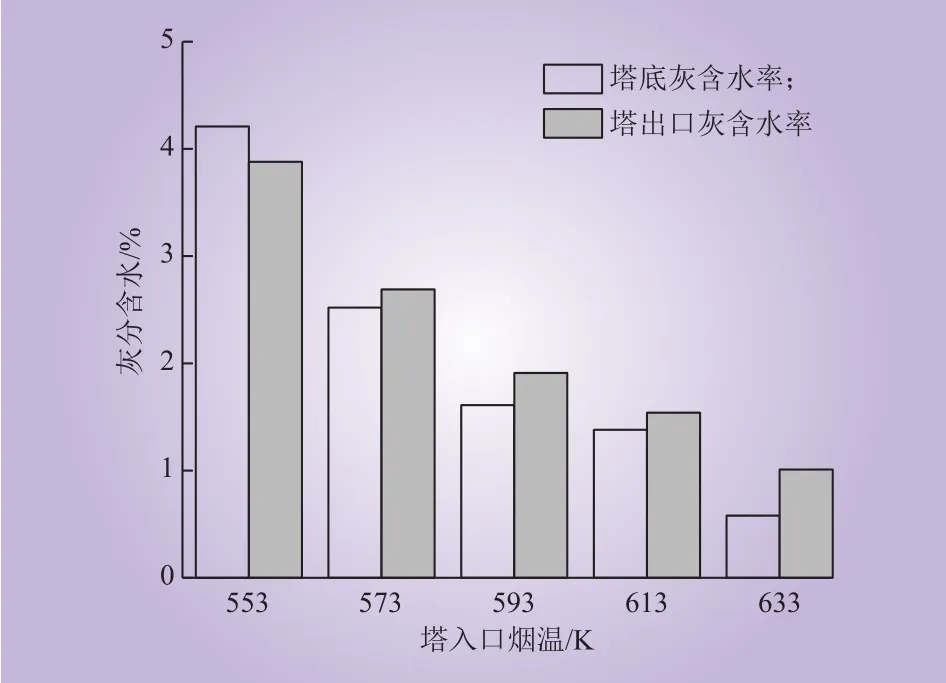

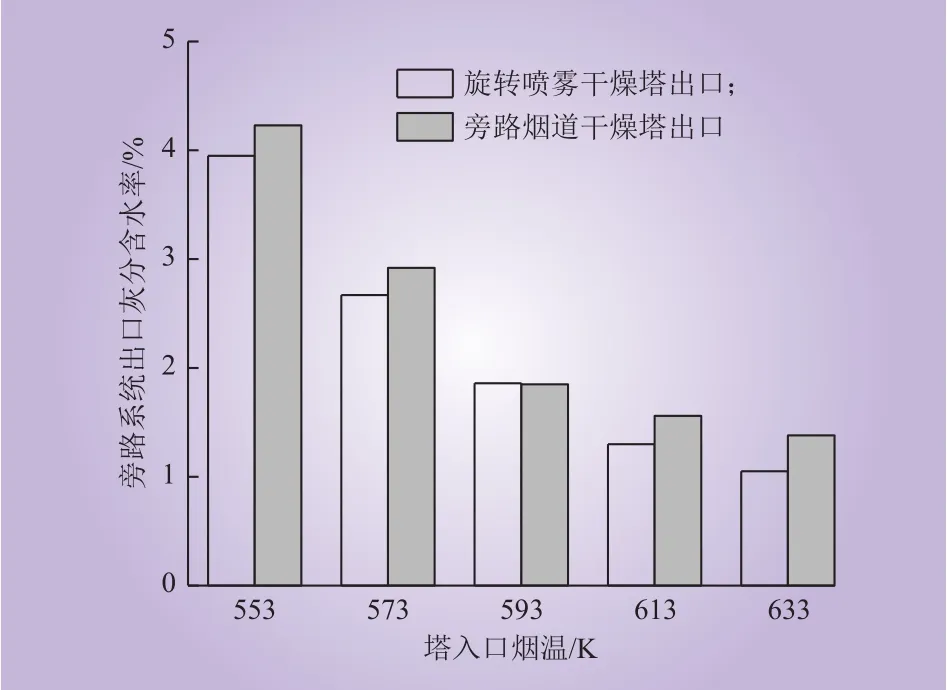

脱硫废水旋转喷雾蒸发技术抽取脱硝系统与空预器间的热烟气作为热源,烟温大多为553~633 K;分析塔入口烟温对蒸发特性及颗粒含水率的影响,试验中烟气流量为600 m3/h、脱硫废水流量为 50 L/h、气液比为 12 000 Nm3/m3。不同入口烟气温度下的塔内沿程温度分布、塔底灰及塔出口灰含水率分别如图6、图7所示。可见,喷入脱硫废水之后,喷雾蒸发塔内平均温度有不同程度的下降,且随着入口烟温的升高,平均温降越大,在入口烟温为553 K时,平均温降为105.2 K,而入口烟温为633 K时,平均温降达127.7 K。结合图7可以看出,同等气液比条件下入口烟温越高,塔底与塔出口的灰分含水率越低,这是因为入口烟温越高,气液相对温差越大,传热传质更加强烈,废水液滴迅速失去水分,使得蒸发产物含水率明显降低,蒸发效果更好。

图6 不同入口烟温下旋转喷雾蒸发塔内沿程烟温变化Fig.6 Variation of flue gas temperature along the range in the spray evaporation tower at different inlet flue gas temperatures

图7 不同入口烟温下旋转喷雾蒸发塔出口、塔底灰分含水率变化Fig.7 Variation of ash content at the outlet and bottom of the rotary spray evaporation tower at different inlet flue gas temperatures

由图6还可见,喷入脱硫废水后,测点1至测点3温度迅速降低,且后续测点温度差异并不明显,因此测点2附近属于主蒸发区,主蒸发区位置随入口烟温变化基本未发生改变。另外在大部分实验条件下,塔底灰样含水率均略小于塔出口灰样,可能是因为塔底部灰斗不是连续排灰,使得进入塔底部灰斗固体颗粒在塔底部灰斗停留数分钟至1 h不等,在烟气环境下,固体颗粒中水分仍有可能继续蒸发析出,最终使得从底部采集的灰样含水率总体低于塔出口烟道的灰样。实际工程中发现,当固化颗粒含水率超过一定值,粘壁概率大大增加,导致干燥塔及后续系统故障,因此,需保证蒸干颗粒含水率低于2%[16]。在12 000 Nm3/m3的气液比条件下,入口烟温达到593 K以上可使得废水基本蒸发干燥。

2.2.2 烟气停留时间影响

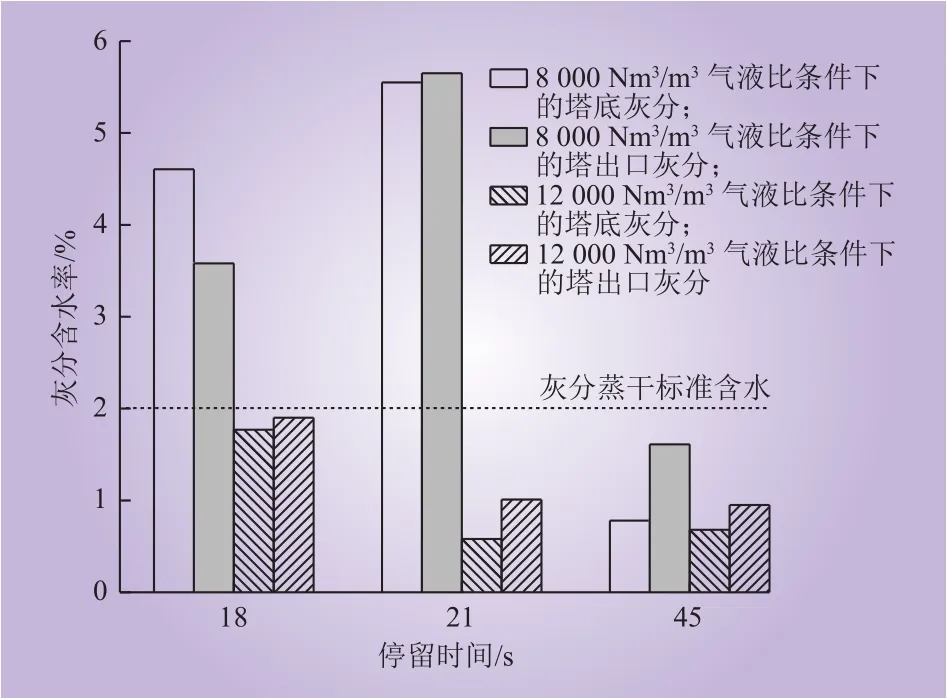

一般认为烟气与液滴间相对速度越大,其对流换热越强,越有利于蒸发,但实际工程为保证喷雾蒸发系统最终的蒸发产物含水率小于2%,一方面需要热烟气提供足够热量,另一方面颗粒在塔内需要足够长的停留时间[16],否则可能导致塔出口烟气夹带半干液滴,且烟气热量没有得到充分利用,出口烟温偏高,导致对锅炉能耗影响过大。在控制入口烟气温度为633 K、烟气粉尘浓度为 20 g/m3、气液比分别为 8 000 Nm3/m3与12 000 Nm3/m3工况下分析烟气停留时间对蒸发特性的影响,其中烟气流量分别设为900 Nm3/h、600 Nm3/h 和 360 Nm3/h。由于喷雾蒸发物料停留时间和塔内空气平均停留时间相近,按照干燥塔容积和烟气量大小估算,得到900 Nm3/h、600 Nm3/h和360 Nm3/h烟气量下喷雾蒸发物料的停留时间分别约为 18 s、21 s和 45 s。

烟气量保持不变时,将气液比从12 000 Nm3/m3降至8 000 Nm3/m3,会使得塔底灰分含水率急剧增大,如图8所示,这是因为废水量的增加将导致塔内蒸发量提高,使得塔内水蒸汽浓度迅速升高,温度迅速降低,温度梯度和浓度梯度下降,降低了传热传质的驱动力,降低了雾滴群的蒸发速率,无法满足蒸干要求。对此,可以通过延长塔内烟气停留时间实现蒸干。由图8可见,当烟气量为900 Nm3/h,停留时间为18 s时,将蒸发气液比从 12 000 Nm3/m3降至 8 000 Nm3/m3,尽管塔出口烟温下降,热量利用率提高,但由于烟气停留时间不足,部分半干颗粒仍未蒸干,塔底灰含水率无法满足要求。与之相比,烟气量为360 Nm3/h,停留时间为 45 s时,在气液比为 8 000 Nm3/m3时,由于停留时间延长,灰分含水率可低于2%。一般而言,烟气在干燥塔内的停留时间需要适当大于雾滴干燥时间。对于并流干燥器采用旋转热气体流,干燥时间选取与物料特性有关[17]。

图8 烟气在喷雾蒸发塔内停留时间对废水蒸发特性的影响Fig.8 Effect of flue gas residence time in spray evaporation tower on evaporation characteristics of wastewater

(1)短干燥时间(10~20 s):易于干燥的非热敏性物料,雾滴粒度细小(<100μm);

(2)中等干燥时间(20~30 s):中等细度雾滴(平均粒度小于180 μm),热敏性以及能耐热的物料,并需干燥到较低含水;

(3)长干燥时间(>40 s):干燥粗颗粒雾滴(平均粒度 200~ 275 μm)。

旋转雾化器产生的脱硫废水雾滴总体介于第1类与第2类之间,干燥时间为20~30 s。综上所述,在塔入口烟温为593~633 K,蒸发气液比为8000~12000 Nm3/m3的条件下,为保证最终的水分含量降低到2%以下,建议烟气在干燥塔内的停留时间在30 s以上。经计算,在进风温度为633 K、气量为 600 Nm3/h、气液比为 8 000 Nm3/m3条件下,将干燥直径延长为2 m,塔高延长为7.5 m,可实现停留时间接近40 s,但由于塔设备尺寸不能轻易变动,因此建议通过降低抽气量至400 Nm3/h左右来增加停留时间。

综上,适当延长烟气在喷雾蒸发塔内的停留时间是提高烟气热量利用率的有效手段之一,在实际工程应用中,为了提高烟气热量利用率、降低对锅炉能耗的影响,可考虑适当增大干燥塔设计尺寸,以延长烟气停留时间及脱硫废水蒸发时间,降低塔出口烟温。目前,脱硫废水旋转喷雾蒸发工程装置塔出口烟温大多在423 K以上,烟气热量没有充分利用,可考虑适当增大干燥塔设计尺寸,提高热量利用率,塔出口烟温控制在383~393 K(与除尘器入口烟温相当),虽投资费用略有增加,但可降低蒸发气液比,减少运行费用。

2.3 蒸发性能对比

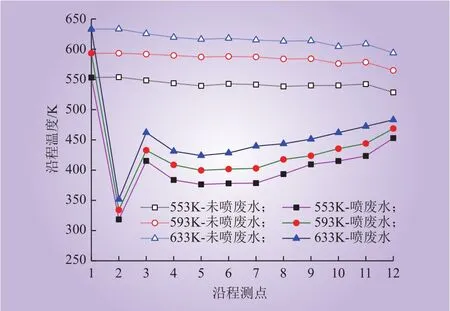

选择入口烟温为 553 K、593 K 和 633 K、烟气流速为5 m/s、废水流量为50 L/h条件下,分析入口烟温对旁路烟道蒸发性能的影响。由图9可见,喷入废水后,测点2温度快速下降,这是由于该热电偶位置处于双流体雾化喷嘴下方约0.5 m,雾化后的废水液滴还未完全蒸发,并与热电偶接触,因此造成该测点温度大幅降低,说明旁路烟道在雾化喷枪喷嘴中心处存在明显的低温区。此外还可发现,位于旁路烟道2 m处(测点3)的温度仍有下降,可以推测液滴在此位置仍处于较为剧烈的气液传热过程,这是因为双流体雾化喷嘴雾化粒径较大(D32约50 μm)[18],大于旋转雾化器(D32约30 μm)[19],因此液滴蒸发距离较长。由图10可以看出,同等烟气流速下入口烟温越高,蒸发产物含水率越低。在烟气流速为5 m/s,入口烟温需达到573 K以上才能保证废水液滴良好蒸发,且旁路烟道蒸发产物含水率略大于旋转雾化装置。这主要是由于旁路烟道烟气停留时间小于旋转雾化蒸发塔;另一方面,采用双流体喷枪雾化的液滴粒径大于旋转雾化器,热烟气与废水液滴接触的比表面积变小,蒸发效果变差。

图9 不同入口烟气温度下的旁路烟道沿程温度分布Fig.9 Temperature distribution along the bypass flue at different inlet flue gas temperatures

图10 旁路烟道蒸发系统出口灰分含水率随温度变化规律Fig.10 Variation of ash content with temperature at the outlet of bypass flue evaporation system

为进一步了解旁路烟道内部液滴蒸发状态,对入口烟温为633 K、烟气流速为5 m/s、废水流量为50 L/h工况开展荧光示踪实验,结果如图11所示。旁路烟道蒸发工艺由于采用双流体雾化喷嘴,雾化液滴呈30o~50o锥角向下形成锥形喷射雾区,喷雾覆盖面积较小,液滴径向速度衰减较快,因此在距喷嘴500 mm处可以观察到液滴运行轨迹几乎为垂直向下,在距离喷嘴约6 000 mm处,已无明显发光液滴,比较图3可发现同旋转喷雾蒸发相比,旁路烟道主蒸发区更长,原因在于旋转喷雾蒸发塔内部存在大量旋流,气液相间频繁发生热量和动量交换,且干燥塔容积较大,烟气停留时间长,蒸发效果较好;而旁路烟道内部采用双流体喷枪,喷雾中央液滴蒸发受周围液滴蒸发影响,周围环境温度降低,湿度变高,且热烟气难以进入雾锥中心,因而蒸发较慢[20]。为改善旁路烟道内部烟气和液滴群混合不均的现象,可通过优化喷嘴喷雾角以及调节进口烟速均匀度等方法增加液滴径向与轴向分散率,提升雾滴群和烟气之间的混合强度以提高蒸发效率[21]。

图11 旁路烟道废水蒸发特性荧光示踪观察Fig.11 Fluorescence tracer observation of evaporation characteristics of wastewater in bypass flue duct

3 结论

(1)利用旋转喷雾蒸发技术处理脱硫废水,塔内温度分布呈现先显著降低,后基本趋于稳定的趋势;脱硫废水从旋转雾化器喷出后迅速蒸发,存在主蒸发区,脱硫废水雾滴在主蒸发区域的停留时间为2.0~3.0 s,随后是蒸发析出的未干盐分进一步蒸干至含水率低于2%的过程;烟气在喷雾蒸发塔内的停留时间需要维持在25 s以上才能保证塔出口颗粒含水率低于2%。

(2)入口烟温升高,液滴与烟气相对温差越大,传热驱动力越强,废水蒸发速率越大,蒸发产物含水率越低;蒸发气液比下降,即废水量上升时,塔内平均温度水平下降,烟气中水汽浓度上升,蒸发产物含水率上升;在12 000 Nm3/m3气液比下,入口烟温593 K能满足蒸干要求。

(3)在 8 000 Nm3/m3气液比条件下,将烟气停留时间从18 s增至45 s可实现塔底灰分含水从4%降至2%以下。在保证入口烟温的前提下,适当增加烟气停留时间可使废水液滴有充足时间同热烟气接触,降低蒸发气液比;在实际工程可通过适当增大蒸发塔尺寸、降低抽取烟气量等手段实现低气液比下的蒸发干燥,以降低对锅炉能耗的影响。

(4)两类旁路高温烟气蒸发工艺均能满足脱硫废水零排放要求,其中旁路烟道蒸发工艺因雾化粒径较大、烟道尺寸受限及流场混合不够均匀等原因使其蒸发性能略逊于旋转喷雾蒸发工艺。