关山隧道通风竖井滑模施工技术

焦金军

(陕西煤业化工建设(集团)有限公司矿建三公司,陕西 铜川 727031)

0 引言

竖井滑模施工在我国和国际上都有过成功使用范例,主要应用在水电站引水道竖井、水电站管道井、高速公路通风井等工程,其中沪蓉西高速公路龙潭隧道通风竖井3号井直径7.0 m,井深度335 m(复合式衬砌支护,注浆锚杆和系统锚杆使用,双层钢筋网、格栅、喷射混凝土、防水层、防水混凝土)。

竖井海拔+2 345 m,井筒净φ10.8 m,最大开挖φ13.1 m,十字中隔墙,具有断面大、地质复杂、支护工序多,井底4个联络风道与井筒贯通,施工技术难度和安全风险较大。工程创新之处主要有3点:①滑模在特大竖井的使用;②十字隔墙支护,滑模设计加工更加复杂;③滑模施工方案除了专家评审外,应用BIM技术使用滑模工艺在安全、质量、进度以及经济效益方面都取得良好的效果。其建设时期为甘肃省第一大直径竖井,全国第二大直径竖井工程。采用滑模施工技术,自下而上整体钢筋混凝土施工,实现井筒多腔一次成型,高效安全地完成施工,在类似工程中具有借鉴和推广的意义。

1 工程概况

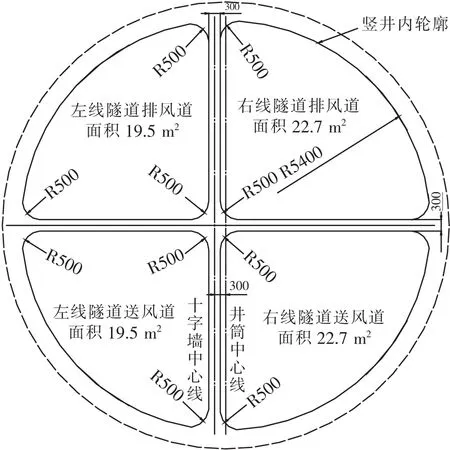

关山隧道是G8513平凉至天水段一条特长隧道,通风竖井是为满足隧道运营环境和防火抗灾安全要求而设。位于新关山隧道YK80+150右63 m处,地面高程+2 345 m,井深339 m,φ10.8 m,最大开挖φ13.1 m。井身设十字中隔墙,四腔室结构,分左右线送、排风道如图1所示,与井底4个联络风道贯通。复合式衬砌,初支采用“锚杆+金属网+钢拱架+喷射混凝土”支护,厚度240 mm,二衬钢筋混凝土支护,厚度500 mm,十字隔板钢筋混凝土,厚度300 mm,设计参数见表1。

图1 竖井净空断面Fig.1 Sectional view of shaft clearance

表1 竖井二次衬砌支护设计参数Table 1 Design parameters of shaft secondary lining support

2 滑模设计

2.1 滑模工作原理和结构

滑模的工作原理是利用埋在井壁和十字隔墙混凝土内金属支撑杆、液压系统使滑模不断整体滑升,完成模筑施工。滑模结构由模板、平台、液压各系统组成,如图2所示。

图2 滑模结构示意Fig.2 Schematic diagram of sliding form structure

2.2 模板系统

由模板、围圈、提升架组成。

2.2.1 模板

按井身设计特制,高1.5 m,分52块,由面板和扁钢焊接成肋型结构,异形板做倒角。面板用4 mm钢板,加筋用6 mm×50 mm扁钢,横竖向加筋间距30 cm。模板之间螺栓连接,用4块挂钩焊接固定围圈上,下部30 cm设弹性模板。

2.2.2 围圈

用14槽钢加工制作,其每道围圈分4节,法兰板连接。在模板上、下口各设1道,上圈距上口250 mm,下围距下口300 mm,间距770 mm。模板在围圈上定位加固,围圈与模板、提升架之间螺栓连接,调好后再加钢板焊接。

2.2.3 滑升及提升架系统

联结模板、液压系统和围圈。千斤顶在支撑杆上滑,荷载由提升架传给支撑杆。提升架必须受力计算,结合荷载、摩擦力按偏心受控构件验算。竖横杆、斜撑均用10槽钢双拼。提升架高2.5 m,选用36个GYD-60型滚珠式液压千斤顶,其中井壁“F”架20榀,十字隔板开字架16榀。

2.3 平台系统

平台系统是施工作业平台,支撑于提升架竖杆上,与提升架、围圈、模板连成一体。自上至下依次是上平台、下平台、抹面平台,上、下平台均采用桁架结构。上下平台净高1.3 m,采用14、10加工制作,δ=4 mm花纹钢板铺面。抹面平台净高2.0 m,采用L70角钢制作。

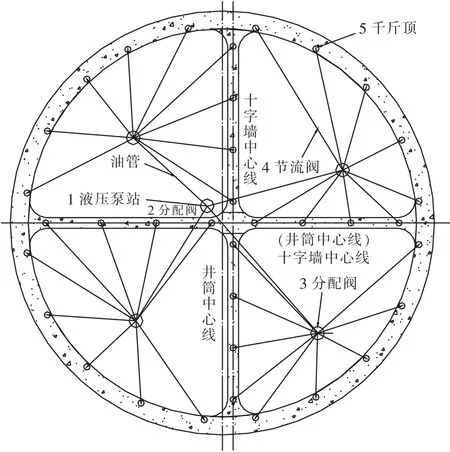

2.4 液压系统

由液压泵站、节流阀、分配阀、千斤顶组成。二级并联方式四路油控供油,油泵控制台用YKT-100型,主油管φ16 mm,支油管φ8 mm,钢丝编织高压软管与配阀和油管组成并联平行分支油路系统,按十字隔板分A、B、C、D的4区布管供油。采用滚珠式穿心千斤顶,减少爬升中钢管损伤和滑落。千斤顶的额定荷载根据总起重荷载和布置数量定。液压泵工作压力按起重吨位选配,可根据油泵流量、千斤顶油缸容积及提升时间等参数确定。经计算,配置见表2,布置形式如图3所示。

图3 滑模液压系统布置Fig.3 Layout of sliding mode hydraulic system

表2 液压系统配置Table 2 Hydraulic system configuration

2.5 滑模提升力复核

2.5.1 荷载

滑升摩擦阻力:模板上滑时,摩擦阻力包括模板与混凝土之间粘结力、浇混凝土侧压力对模板产生摩擦力。千斤顶不同步、模板加工制作偏差、模板变形与倾斜等所致的滑升阻力等。模板上的摩擦阻力G1常取一个附加荷载系数来计算,公式如下

G1=kfs

式中,k为附加荷载系数,取k=1.2;f为混凝土与模板间单位滑升阻力,钢模取3 kN/m2;s为模板的外表面积;井壁面积s1=D·H=41.00 m2;十字隔板面积s2=4×L·H=52.23 m2。计算得,G1=kfs=335.61 kN;滑升摩擦阻力G1=335.61 kN。

滑模结构自重:经计算,滑模自重G2=14.5 t。

施工荷载:为人员、设备、材料、机具等,考虑不均匀系数及动力载荷,确定G3=(T1+T2+T3)k1k2。①人员T1=20×800 N/人=16 kN。②设备T2=16 kN(千斤顶、液压控制台等)。③材料、工具T3=15 kN(钢筋等)。

k1为不均匀系数取1.3;k2为动力载荷系数取2。则G3=(T1+T2+T3)×1.3×2=122.2 kN(12.5 t)。混凝土侧压力G4=204.98 kN(20.9 t)。施工总荷载G=G1+G2+G3+G4=82.15 t。

2.5.2 支撑杆承载力计算

支撑杆用φ48 mm,δ=3.5 mm无缝钢管,下端埋混凝土中,上端穿千斤顶内,其可看作一端固定、一端定向支撑的压杆。承载力计算(滑动模板工程技术规范附录B.0.2式)如下式

P=(a/K)×(99.6-0.22L)

式中,P为单个千斤顶或支撑杆的允许承载力,kN;a为群杆工作条件系数,取1;K为安全系数,取2;L为支撑杆长度,cm,千斤顶下卡头到混凝土上表面的距离(取最大值)。计算得,P=36.6 kN(3.73 t)

nmin=N/P(滑动模板工程技术规范5.1.5式)

式中,nmin为所需支撑杆最小数量;N为总垂直荷载,kN,应取所有竖向荷载之和;P为单个千斤顶或支撑杆的允许承载力,kN。

2.5.3 千斤顶数量复核

根据公式得支撑杆的最小数量为nmin=N/P=22根,设计选定为36根,符合要求。

单根支撑杆(千斤顶)承受压力f=W/n×c=33.39 kN<60 kN(选定千斤顶额定起重量)

式中,c为载荷不均匀系数,取0.5;n为设计支撑杆数量,36根;W=G1+G2+G3(操作平台承载)。

计算可知,滑模千斤顶选用GYD-60型滚珠式液压千斤顶36个,直径φ48 mm×3.5 mm钢管36根,满足施工规范要求。

2.5.4 围圈计算

水平最大弯矩:MX=0.117qH×L2

垂直最大弯矩:MY=0.1qV×L2

式中,qH为围圈承受水平荷载设计值;qV为围圈承受垂直荷载设计值。qH=qV=(模板摩擦力+自重)/围圈长度=10.12 N/mm;L为提升架间距1 750 mm。

水平方向最大弯矩MX=3 626 122 N·mm,垂直方向最大弯矩MY=3 099 250 N·mm

2.5.5 强度验算

[MX/(γX×WX)+MY/(γY×WY)]≤f

式中,MX、MY同上;γX,γY取值为γX=1,γY=1;WX为水平方向净截面抵抗矩,WX=141 400 mm3;WY为垂直方向净截面抵抗矩,WY=20 000 mm3;f为钢材抗弯强度设计值215 N/mm2。即MX/(γX×WX)+MY/(γY×WY)=180.6 mm2,小于f值215 N/mm2,满足使用要求。

2.5.6 稳定性验算

支撑杆选用φ48 mm×3.5 mm钢管;D=4.8 cm,t=3.5 mm,A=4.89 cm2,I=12.19 cm4,W=5.08 cm3,i=1.58 cm,P= 35.5 kN。

两端铰支取μ=1,λ=μ×L/i=75.9 t<82.15 t,φ=0.77,N/φAf=35.5×103/0.77×4.89×102×235=0.401<1,满足稳定性要求。

3 滑模施工

3.1 滑模安装

将部件运进井底找平,提升架精确就位,连接围圈;从下至上安装下平台、上平台,模板,安装时注意板间接缝不能过大。平台、提升架、模板安装后,加钢板焊接加固,最后安装液压系统。抹面平台于滑模提升2.4 m后安装,另安尼龙绳安全网作防护。

3.2 混凝土质量控制

根据滑模施工的特点,要求混凝土流动性和初凝时间短、自稳成型好的性能。混凝土原材料各项指标满足规范和强度、配合比要求,粗集料选用5~31.5 mm粒径连续级配,塌落度16~20 cm,掺加1%的PC1.0标准型高性能减水剂,提高混凝土早期强度,缩短提模时间。

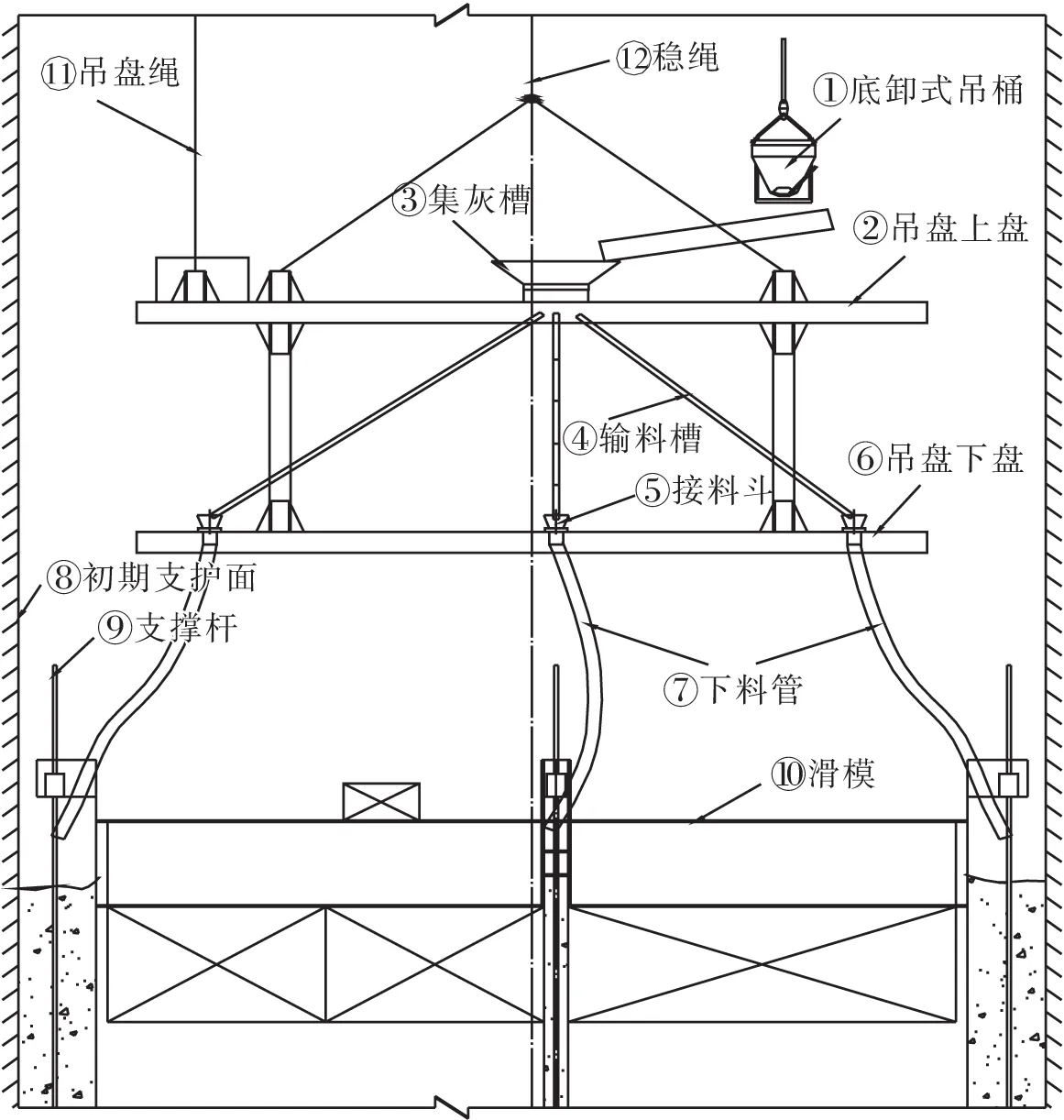

3.3 混凝土浇筑入模

采用底卸式吊桶+集灰槽+导管输送工艺。混凝土罐车出料经井口溜槽将混凝土卸入吊桶内,吊桶将混凝土直接运至吊盘上层盘集灰槽处,集灰槽经接料斗和钢编管将混凝土分流入模。此输送工艺,避免了混凝土离析现象。混凝土输送系统布置如图4所示。

图4 混凝土输送系统布置Fig.4 Layout of concrete conveying system

3.4 滑模作业

初次滑升和浇筑应严格按6个步骤进行;第1次浇筑砂浆10 cm厚,继浇第2层30 cm,混凝土厚到70 cm时开始滑升并检查脱模混凝土凝固情况。第4层浇筑后滑升6 cm,续浇第5层,再滑升12~15 cm,第6层浇筑后滑升20 cm,若无异常便可连续滑升浇筑。混凝土浇筑必须分层对称进行,层厚≤30 cm,滑升过程要对提升、液压系统、模板全面检查一切正常,可进行操作。滑升时应保持均匀连续作业,专人观测滑模水平、千斤顶行程是否同步,是否能脱模。

4 滑模施工控制

4.1 滑模主控指标

施工中为防止偏移和变形,遵循“预防为主、纠偏为辅”原则。主控指标为中轴线、垂直度、水平度。采用悬吊锤球、激光垂准仪、水平尺检查,每班不少于2次。施工中轴线控制采用1.2 mm钢丝投点至井底,控制井筒中心和十字墙中心。模体上布透明胶管,水平度观测利用连通器原理水平胶管内充红色水进行。

4.2 滑模施工防止措施

保证滑模结构有足够的强度、刚度。混凝土对称均匀浇筑,模内混凝土面高差<15 cm;各千斤顶安装高差<40 mm,相邻两提升架上千斤顶升差≤20 mm;支撑杆有足够强度和刚度,安装垂直;避免滑模平台上不均衡堆载等。滑模发生偏斜,可用部分千斤顶进行局部调整。

5 结语

关山隧道通风竖井滑模施工时间为2019年8月20日—10月14日,日平均成井6 m;工序简单易操作,大幅提高机械化施工作业水平,改善施工环境和降低作业人员劳动强度,提高安全性。本工程滑模施工技术的成功应用,在安全、质量、进度以及经济效益方面都取得了良好的效果,也为类似工程施工提供了宝贵经验。