深部矿井不同推采速度卸压技术实践

牟文辉

(陕西陕煤黄陵矿业公司,陕西 延安 727307)

0 引言

深部矿井复杂地质条件下的采动不可避免影响工作面的推采速度,不同推采速度造成工作面矿压显现特征差异明显[1]。近年来,众多专家针对采动速度变化的围岩变化进行了丰富的研究[2-4]。谢广祥等[5]通过数值模拟与相似模拟方法,对综放工作面不同推进速度下破坏场与应力场进行分析,发现单位开采截深增加时,工作面周围岩体破坏区范围减小,但岩体内部积聚大量能量,工作面局部岩爆可能性增大。杨登峰[6]、刘全明[7]研究认为浅埋煤层工作面围岩完整性及破断岩块体积与推进速度成正相关。杨胜利、杨敬虎等[8-9]认为,高强度开采条件下,煤岩灾变速率受推进速度及工作面长度两方面因素作用,煤岩灾变速率越大,工作面顶板初次来压步距越大。朱志洁、徐燕飞等[10-13]结合数值模拟与现场实测方法,对不同地质条件下煤岩体破坏程度进行分析,分析结果显示,工作面推进速度越快,工作面两侧应力集中越明显,塑性区发育范围减小。

黄陵二号煤矿开采的2号煤层倾角为0°~ 6°,工作面平均埋深580 m,宽度300 m,推进长度2 267 m,当前日推进度为10 m/d,工作面采用ZY12000/28/63D的双柱掩护式支架,额定支护阻力7 200 kN。不间断停采现象严重制约了矿井安全生产。工作面停产受多种因素影响,不同推采速度导致垮落步距变化,顶板积聚大量能量无法释放,形成工作面来压不规律、支架活柱急剧收缩、液压管爆开等现象。针对此类工程问题,通过数值模拟与现场实测的方法,以黄陵二号煤矿420工作面为研究背景,开展工作面高速推进过程中不间断停采对矿压显现影响研究。

1 工程背景

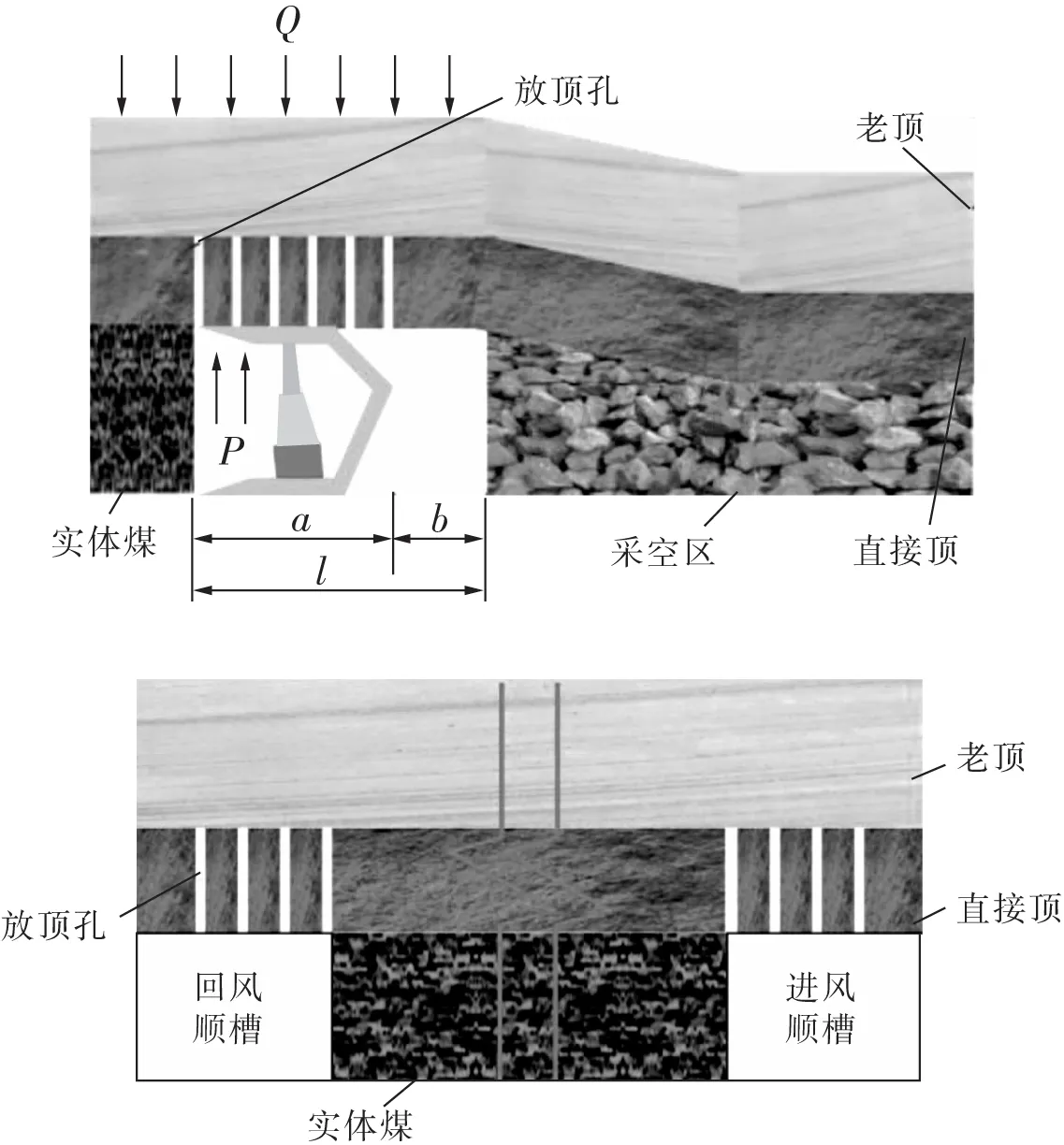

1.1 不同进尺下的矿压显现特征

二号煤矿回采420工作面期间,停产次数多发。老顶为粉、细砂岩,厚度11.8 m,直接顶为细砂岩,厚8.7 m,直接底为泥岩,厚2.8 m。ZY12000/28/63D的双柱掩护式支架,共175台。设计工作面初撑力为7 200~8 400 kN,配2台高压过滤站。工作面煤层分布特性如图1所示。

图1 煤层柱状Fig.1 Coal seam column chart

为分析不同推进速度下工作面矿压影响规律及停采矿压显现特征,选取420工作面两个不同推进段进行工业性试验,见表1,支架载荷分布图如图2所示。根据矿区实际调研情况,推进速度分别为4.8 m/d及12.8 m/d,周期来压的判断依据为循环末阻力分别达到35 MPa与25 MPa,且出现高位瓦斯抽放浓度瞬间增高,煤壁片帮严重等现象;工作面发生停采现象时,支架表现为受载程度增高,但尚未达到周期来压时所受平均载荷,停采结束后,随着工作面的持续推进,顶板压力最终得到释放。

表1 不同时段工作面推进速度对比Table 1 Comparison table of mining speed of working face in different periods

根据支架受载情况(图2),绘制的实测来压特征见表2。推进速度分别为4.8 m/d与12.8 m/d时,周期来压步距后者较前者上升24.4%,停采造成的支架载荷上升率后者较前者上升42.1%,工作面冒顶风险大幅提升。为避免工作面回采速度产生波动能够有效减缓工作面顶板压力,对岩层控制起积极作用。对比2种推进速度下发生停采时的支架载荷上升情况发现,推进速度较大时,顶板积聚压力的程度也较高,此时工作面发生局部冒顶的风险相对缓慢推进时也较大,故应当考虑采取适当措施释放顶板压力,保证工作面安全生产。

图2 不同推进速度时支架载荷分布Fig.2 The distribution of the support load at different mining speeds

表2 实测来压特征Table 2 Measured weighting characteristics

1.2 卸压技术影响因素

顶板在初次断裂后,随着工作面的不断推进,顶板岩梁一端固支于实体煤上,一端悬空,呈现悬臂梁结构,且随着工作面继续推进,顶板出现周期性垮落。假设顶板载荷均匀分布,在停采发生时,顶板压力积聚,设计采取在顺槽直接顶内打若干切顶孔的方式释放顶板压力并辅助顶板垮落,沿着顺槽及工作面做2个剖面,绘制顶板卸压断裂力学模型图如图3所示。

图3 顶板卸压力学模型Fig.3 The mechanical model of the roof pressure relief

由图3可知,老顶上方的载荷层对老顶施加均布载荷Q,假设共施工切顶孔i个,每个切顶孔释放的载荷为q,此时支架对工作面提供的支护阻力为允许支护阻力[P],强制放顶是为了保证在顶板发生周期断裂时,支架提供的工作阻力P不大于允许支护阻力[P],故合理悬顶长度主要受切顶孔的布置个数及卸压效果影响。

2 不同进尺下压力分布数值计算

2.1 模型建立

数值模拟设计采用MIDAS-FLAC3D软件联合计算,对岩层设置莫尔-库伦本构关系,煤层设置应变软化本构关系,岩体物理力学参数采用矿方提供的力学参数,为简化地层,取走向方向345 m,推进方向300 m,垂直方向81 m,煤层厚度3 m,建立模型共计354 960个单元,371 124个节点。对模型四周限制位移,底部固支,顶部施加均布载荷5 MPa,取侧压系数1.2,数值模拟模型如图4所示。

图4 数值模拟模型示意Fig.4 Schematic diagram of numerical simulation model

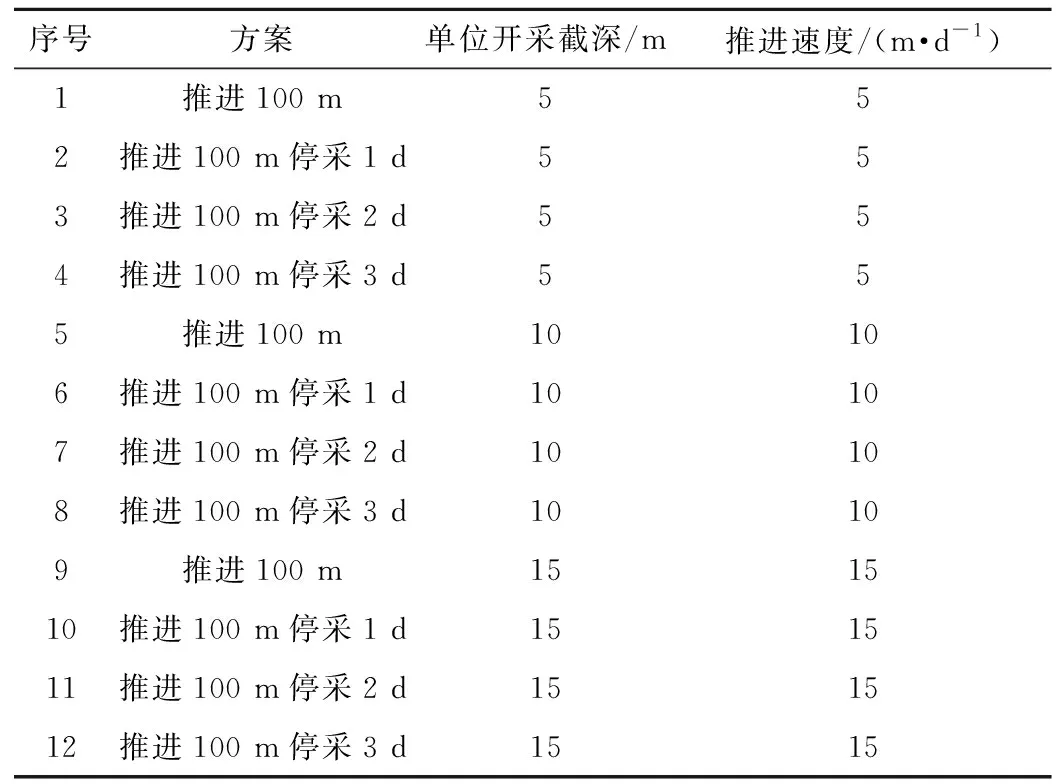

数值模拟主要分析工作面达到稳定推进速度后超前支承压力分布规律,在工作面推进100 m后,设置3条测线监测超前工作面50 m范围内支承压力分布特征。在模拟工作面推进过程时,以时间步数代替工作面单位开采截深,通过总运算步数的差异表征推进速度的不同,具体推进方案及参数见表3。

表3 不同推进方案设计Table 3 Design table of different mining schemes

2.2 模拟结果分析

2.2.1 超前支承压力分布分析

各监测点在不同推采速度下的超前支承应力分布基本类似。不同推进速度时工作面回采100 m超前支承压力分布特征如图5所示,结合图5数据绘制不同推进速度顶板压力特征,见表4。

图5 支承压力分布情况Fig.5 Distribution of supporting pressure

表4 不同推进速度顶板压力特征Table 4 Roof pressure characteristics at different mining speeds

分析得出,随着推进速度的不断增大,支承压力显现程度先逐渐降低后趋于平缓,当工作面推进速度达到15 m/d时,超前支承压力减弱趋势回落,与推进速度20 m/d相比,两者应力集中程度基本保持一致,与缓慢推进速度相比,推进速度达到15 m/d后应力集中程度较小,工作面来压剧烈程度最弱,推测矿区最优的推进速度应在15~20 m/d范围内,同时分析得出,在一定推进速度变化范围内,增大推进速度对减小工作面压力具有良好的效果,但当推进速度达到一定程度后,推进速度的变化对工作面来压情况影响不大。

2.2.2 停采时间下超前支承压力分布分析

不同推采下的支承应力分布相同,故此仅以测线1为例,分析不同推进速度下停采不同时间时的支承压力差异。测线1不同推进速度停采不同时间超前支承压力分布情况如图6所示,测线1不同推进速度停采压力集中特征见表5。

图6 支承压力分布特征Fig.6 Characteristics of support pressure distribution

根据图表数据可知,超前支承压力峰值位置出现在距离煤壁12 m左右位置,支承压力随超前煤壁距离先增大后减小。同时,支承压力的集中程度也随停采时间的延长不断增长,观察表5数据可知,停采3 d较停采2 d时压力变化范围不大,可以认为顶板压力集中已趋于稳定。

表5 测线1不同推进速度停采压力集中特征Table 5 Characteristics of stop mining pressure concentration at different mining speeds of line 1

2.2.3 不同推进速度支承压力最大特征值变化分析

最大特征值随推进速度增大而逐渐减小,推进速度由缓慢逐渐加快过程中,应力峰值增量变化明显,当推进速度达到15 m/d时,应力峰值增量呈现回落趋势,对比图中4条曲线可知,随着工作面推进速度的不断加快,停采不同时间的支承压力增量变化率也加快,工作面停采1 d时,支承压力增量变化最明显,后随着停采时间的不断增加,支承压力增量逐渐减弱,最终趋于平缓,故可分析得出,工作面推进速度越快,停采造成的顶板压力也越大,当推进速度达到一定程度后,支承压力增量出现回落。

3 现场验证

结合420工作面以往不同推进速度停采时支架载荷分布特征,研究认为有必要针对420工作面不同推进速度停采时的压力积聚现象采取一定的卸压措施,以达到释放顶板压力、维护工作面安全稳定的目的。以420工作面8月8日停采为例,当前日推进速度为12.8 m/d,采取施工切顶孔的方法局部放顶释放顶板压力,辅助采空区垮落。采用MQT-120T风动钻杆机进行施工,以距离采空区煤壁3 m为首排,每排13~15个,间排距300 mm×4 000 mm,孔深8 m,孔径28 mm;同时在距实体煤侧帮500 mm处以间距300 mm再施工一排切顶孔,其布置参数如图7所示。对比施工前后支架受载情况如图8所示。

图7 切顶孔布置参数Fig.7 Layout parameters of top cutting hole

图8 停采日支架荷载分布Fig.8 Load distribution diagram of supports on the day of stop mining

图8的2次支架载荷骤降为0的情况是由于工作面支架下降,支架顶梁与顶板分离造成支架上方不受载荷,工作面于6时左右发生周期来压,支架载荷峰值为36.2 MPa,此时顶板垮落,支架载荷下降。来压峰值至停采发生时间约为6 h,15时07分工作面由于瓦斯超限停采,此时支架所受载荷缓慢上升。载荷峰值为23.8 MPa,载荷上升值为6.3 MPa,增压持续时间为1.8 h,在同一时刻采取强制放顶措施释放顶板压力,此时支架载荷骤降,最终载荷降低至11.7 MPa,载荷累计下降12.1 MPa。对比卸压前后支架载荷可知,停采造成的载荷上升率为3.5 MPa/h,强制放顶造成的载荷下降率为23.4 MPa/h,载荷下降率是上升率的6.68倍,强制放顶卸压效果明显。

4 结论

(1)随着工作面推进速度的不断增大,超前支承压力呈现先减小再趋于平稳趋势,停采不同时间时,工作面顶板支承压力增量趋势不同。随着停采时间的不断延长,顶板支承压力增量不断减弱,但当推进速度增大到一定范围后,支承压力增量趋势出现回落。

(2)工作面在正常周期来压后持续开挖一段时间,顶板已经积聚了部分能量,此时若发生停采,顶板压力积聚明显,有必要采取强制放顶措施控制顶板压力。采取强制放顶措施后,较卸压前,支架载荷上升率为3.5 MPa/h,强制放顶造成的载荷下降率为23.4 MPa/h,载荷下降率是上升率的6.68倍,强制放顶卸压效果明显。