泥岩夹页岩隧道结构中线形微震爆破技术应用研究

杨飞军

(中铁十八局集团第四工程有限公司,天津 300350)

泥岩夹页岩隧道结构地质条件较差,任何较大的扰动都会影响隧道结构安全,这些都对隧道施工技术提出了更高要求。传统隧道爆破技术振动频率较大,对泥岩夹页岩隧道结构造成的扰动和破坏性大,难以保证施工安全。线形微震爆破技术是一种较新颖的隧道爆破技术,为典型的弱爆破技术,采用超浅孔、小药量、密造孔、小规模的施工方法,形成的振动较小,地震波对隧道围岩结构影响也小,可有效保证隧道施工效果,在复杂地质条件中具有良好发展和应用前景。基于此,本文结合元墩隧道案例,对泥岩夹页岩隧道结构中线形微震爆破的应用要点进行分析研究。

1 工程概述

元墩隧道结构较复杂,由1 号和2 号两个独立隧道组成。其中1 号隧道有上下行之分,上行长300 m,倾斜率3.685% ;下行长307 m,倾斜率3.800%。2号隧道也有上下行之分,上行长463 m,下坡率3.681% ;下行长353 m,下坡率2.689%。为保证施工一致性,在元墩隧道工程施工中,两个隧道净宽9.75 m,净高5.0 m。本工程所在区域地质条件为Ⅱ类围岩,具体施工中最大开挖宽、高分别为12.44 m、9.88 m。

2 泥岩夹页岩隧道结构特点和技术控制措施

本工程为典型的泥岩夹页岩隧道结构,具有以下特点:①隧道长度短。元墩1 号和2 号隧道都较短,最长的2 号隧道也只有463 m。②隧道施工中开挖断面较大。两隧道均为单向隧道,行驶车道为2 车道,隧道围岩等级为Ⅱ,在保证施工速度的基础上要确保施工安全。其具体开挖宽为12.44 m,高为9.88 m,开挖断面面积达105.5 m2。③隧道工程在不同施工段的埋深不同,总体在40 m~90 m。围岩等级为Ⅱ级,地质条件较差。尤其是1 号隧道在开挖中穿越了复杂的泥岩夹页岩层,若施工法和技术选择不当,会影响施工安全。2 号隧道条件同样较差,围岩等级在Ⅱ级以上的不良围岩超过50%,破碎严重,会影响施工安全。

为更好地保障施工质量和安全,在施工中采取如下技术措施,取得了良好效果。①泥岩夹页岩隧道结构地质条件较差,为降低对周围围岩造成的扰动和破坏影响,在隧道开挖施工中选择线形微震爆破新技术和光面爆破技术,开挖完成后及时跟进支护,以保证施工质量及安全[1]。②对容易出现塌方的Ⅱ、Ⅲ类围岩,选择超前小导管支护,以保证线形微震爆破施工各道工序能安全、有序开展。开挖中要选择短进尺、弱爆破的方式,以降低爆破施工对周围破碎的Ⅱ级围岩造成破坏,引发坍塌等安全事故。③在施工进度和施工计划允许的情况下,对Ⅱ、Ⅲ类围岩尽量选择超短台阶开挖法;若是Ⅳ类围岩则采取全断面开挖法,可采用机械设备开挖以加快施工进度。

3 线形微震爆破技术在泥岩夹页岩隧道结构中的应用

3.1 线形微震爆破技术的应用特点与优势

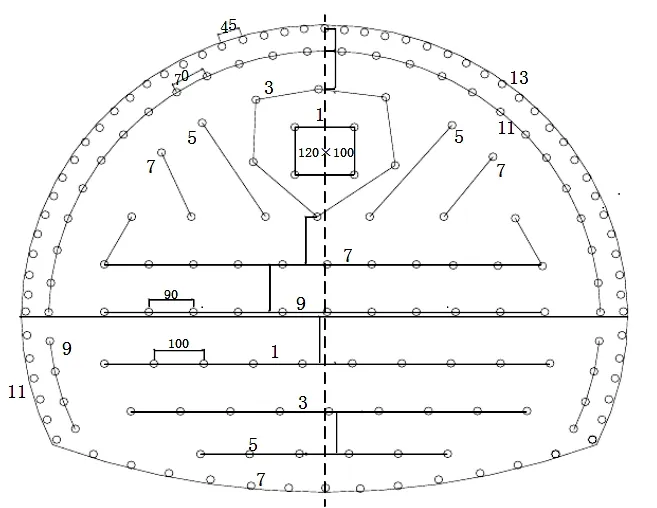

本工程两隧道地质条件较差且岩石风化破碎严重,存在较多施工安全问题和隐患,如坍塌、掉块等。为有效降低爆破震动造成的不良影响,选择了技术较先进、效果好的线形微震爆破技术。该技术能降低炸药爆破形成的震动,且将炸药能量更多作用在岩石破碎中,提升破碎效果,降低爆破大块率,同时降低对无须爆破岩层造成的扰动,更好地保护围岩。相比传统隧道爆破技术,线形微震爆破技术具有以下特点:①按照线性布置结构,在隧道断面上布置周边眼和掏槽眼,但需确保每个炮孔位置都经过精细测量,布孔精度符合要求;②在此种地质结构和围岩特性中采用该技术,可提升炸药利用率,降低施工成本,在达到相同爆破效果的基础上减少对围岩的扰动;③在应用线形微震爆破技术时,所有炮孔都是平行的,能有效提升钻孔效率,减少大块率和根底,保证爆破效果[2]。炮眼布置和起爆顺序如图1 所示。

图1 炮眼布置和起爆顺序

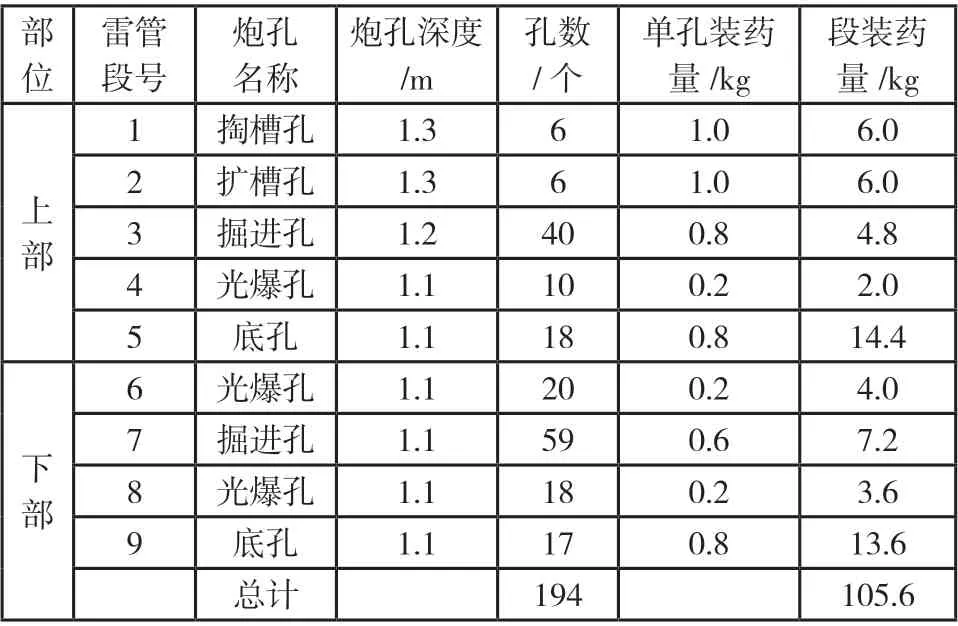

3.2 超短台阶开挖炮孔布置及爆破参数

本工程地质条件复杂,Ⅱ、Ⅲ类围岩采用超短台阶法,其炮孔布置特点为:周边孔应为光面爆破,布孔时采用线形布置,并尽量实现上下两个台阶同时钻孔和起爆,虽然该掏槽法会增大施工难度和工作量,但能有效降低爆破形成的振动,并利用拱部已完成的支护结构进行施工,从而充分发挥线形微震爆破技术优势,降低施工成本[3]。为保证线形微震爆破技术应用效果,在施工中根据工程围岩结构特点选择了爆破参数(见表1)。

表1 超短台阶爆破参数

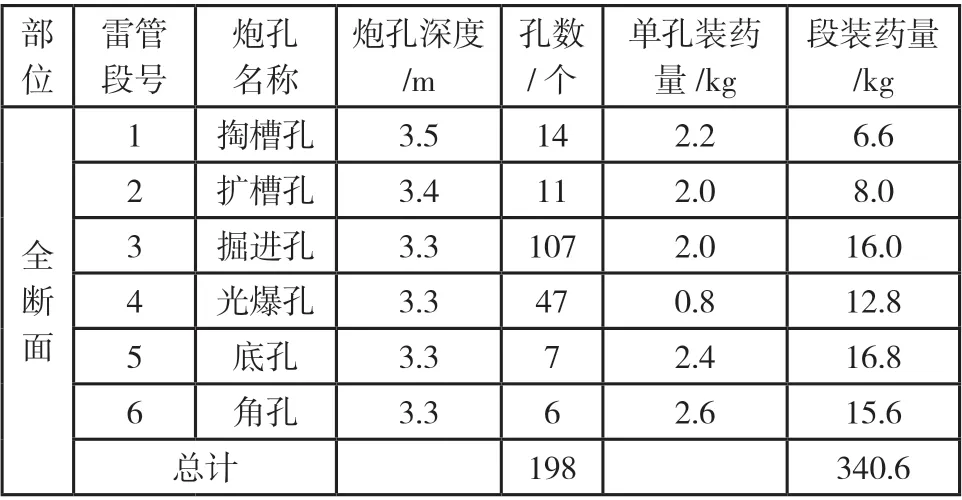

3.3 全断面开挖爆破参数

为加快进度,在Ⅳ类围岩采用全断面开挖法(爆破参数见表2),用机械设备进行开挖。从表1和表2 可知,施工中如遇Ⅳ级围岩,爆破中则选择全断面开挖法。布孔需注意以下要点:尽量在下半断面中央布置掏槽孔;可选择大空孔来提升掏槽效果和质量。各炮孔间尽量平行布置,在保证爆破效果的基础上,更节约炸药,控制成本[4]。

表2 全断面爆破参数

3.4 光面爆破

本工程地质结构较复杂,不同地段需选择不同布孔方式和爆破法。周边孔爆破施工时,为保证爆破效果,降低对周围围岩的破坏,引发不可控的安全风险,可采用光面爆破,爆破参数见表3。

表3 光面爆破参数表

3.5 钻孔

钻孔是泥岩夹页岩隧道结构中线形微震爆破技术应用的核心环节,钻孔质量对整个爆破效果有很大影响。因此,本工程根据不同地质条件和围岩结构特点,选择与之相适应的钻孔法。1 号隧道施工采取7655 气腿式凿岩机进行钻孔,2 号隧道爆破钻孔则采用液压钻孔台车。严格按照测量放线结果进行钻孔,把控好误差,保证周边孔、掏槽孔的误差不超过3 cm,其余孔不超过5 cm。掏槽孔钻孔施工要严格控制钻孔的方向和深度;周边孔钻孔施工中外插角的角度控制在1°~2°。整个钻孔过程中,钻孔的方向、位置等要严格符合相关要求,既不能超挖,也不能欠挖,控制两次错台距离在10 cm 以内[5]。钻孔现场如图2 所示。

3.6 装药和堵塞

本工程为泥岩夹页岩隧道结构,洞内有大量裂隙水,可选择两种不同的炸药。在无水区域采用常规普通炸药,如规格为∮35、∮32、∮28的2#岩石铵梯炸药。渗水较严重地段采用规格为∮35、∮32、∮28 的乳化炸药。不同规格的炸药在安装中存在一定区别。如在掏槽眼装药中,孔底部约二分之一深度需装上规格为∮35 的药卷,而其余位置则需安装规格为∮32 的药卷,掘进孔底部至少需安装一卷规格为∮35 的药卷,其余部位则可选择∮32 药卷。而在进行光面爆破中,孔底至少需安装一卷规格为∮32 的药卷,其余部位可选择规格为∮28 的药卷,但需连续装药,若选择规格为∮32 的药卷则可间隔装药。为提高爆破效果,降低震动,装药结构选用塑料导爆管毫秒雷管起爆系统起爆。引爆电容方式选择强力起爆器[6]。就线形微震爆破技术的结构特点而言,属于典型的弱性装药结构,必须保证炮孔堵塞质量。如在光面爆破炮孔堵塞中,堵塞长度不能小于20 cm,尤其是掏槽孔不装药部分需全部堵塞满。本工程堵塞爆孔的炮泥由黄土和砂配制而成。装药现场如图3 所示。

图3 装药现场

4 结束语

综上所述,泥岩夹页岩隧道结构地质复杂,不安全因素较多,线形微震爆破技术是一种较先进的隧道施工技术,能大幅降低对隧道围岩造成的扰动和影响,保证施工安全。采用线形微震爆破技术,并重视每道工序质量的把控和要求,才能最大限度地发挥该技术的特点和优势,安全、有效地完成隧道施工任务,并在保证施工质量的基础上提升施工效率,获得更大的经济效益。