基于黏滑振动机理研究的钻头自适应限位齿结构设计

贺振国 石李保,2 聂红芳 孔璐琳 冯 剑 曲兆峰

(1.中国石油勘探开发研究院;2.中国石油大学(华东)石油工程学院;3. 中国石油国际勘探开发有限公司)

乍得某盆地基岩潜山地层主要由花岗岩构成,岩石研磨性强、可钻性差,使用常规PDC钻头钻进时,钻速低,钻遇复杂情况多,给油田开发带来了严峻挑战。研究发现,复杂难钻地层常发生各类有害振动,其中黏滑振动是最常见且最严重的运动形式,是造成基岩潜山段钻齿崩落、钻柱断裂的重要诱因。因此,亟待开展黏滑振动机理与工具设计研究。

Kyllingstad与Halsey最早提出了黏滑振动概念,建立了钻柱系统扭摆模型,并推导出其运动方程[1]。最近10余年,国内外学者加强了对黏滑振动机理及对策的研究。祝效华等设计了扭转冲击钻具,力求减弱、消除钻头黏滑振动,并开展了仿真分析与室内试验[2];Balley等通过采集黏滑振动发生时由地面至井底的数据信息分布及与钻柱转速的数值关系,提出了缓解黏滑振动的钻井参数设计理论[3];Li等基于两自由度集中参数模型,采用HB-AFT与数值模拟,研究了钻柱耦合扭转—纵向非线性振动的周期响应,揭示了钻头弹跳和黏滑运动机理[4];邹德永等针对硅质白云岩地层中发生的黏滑振动,从钻齿受力角度进行钻头齿形优选[5];Han等以含矸煤层钻进过程为研究对象,探讨了钻头的角位移、角速度等[6];Liu等针对高温高压井定向井段钻柱轴向—侧扭非线性耦合振动模型及黏滑特性开展了模拟研究,对拟制黏滑振动提出了技术对策[7]。现有研究多集中于钻头、钻柱的运动状态,并以改变钻齿形态与钻具结构以及增加电信号控制为主要手段,在抑制黏滑振动的同时牺牲了机械钻速或增加了失效风险,推广应用效果未达预期。本文认为开展黏滑振动机理研究与抑制黏滑振动工具设计,须以单齿工况影响破岩效率作为切入点,揭示切削齿钻压、吃入深度与钻头运动状态的量化关系,进而对PDC钻头进行个性化设计。

有限元(Finite element method,FEM)与离散元(Discrete element method,DEM)等数值方法在模拟切削齿破岩过程等岩土变形方面具有较广泛的应用。Rojek等利用试验研究与数值模拟相结合的方法建立了切削齿破碎岩石的离散元仿真模型,成功模拟了岩石失效过程[8];Zhao等利用二维、三维离散元模型对切削破岩过程进行仿真计算,得到了岩石裂纹的萌生与扩展过程[9]。本文同样将采用有限元、离散元的数值方法,对单齿切削、钻头旋转破碎进行模拟,并与相关室内实验进行定性比对,从时间微观角度分析岩石动态破碎过程,为黏滑振动机理与工具设计奠定理论基础。

1 黏滑振动机理研究

1.1 破岩效率动态数值模拟

1.1.1 岩石力学模型建立

岩性对钻头破岩载荷具有重要影响,常规岩石力学性质参数有弹性模量、单轴抗压强度、泊松比、抗拉强度、抗剪强度、内摩擦角等。本文采集了乍得B盆地M10断块、ME2断块的岩心及中国四川的岩石露头,包括砂岩、石灰岩、变粒岩及花岗岩等。

为力求贴近真实工况,利用三轴岩石力学试验机分别开展在常压与围压条件下的岩石力学性质参数测定。针对同一岩样分别施加侧压力0、5MPa、10MPa(图1)。试件破坏形式描述为:岩样破碎带清晰可见,与最大主应力作用面(或岩样的横截面)形成明显的夹角。随着围压增加,岩石峰值强度逐渐增加,围压由0增至10MPa,峰值强度由43.5MPa增至116.2MPa。对应的轴应变均超过1%,亦随着围压增加有一定幅度的增加。汇总测试结果得到岩石力学性质基本参数(表1),并进一步得到黏聚力t0与内摩擦角φ。

图1 花岗岩三轴压力测试结果

表1 岩心结构参数与岩石力学参数

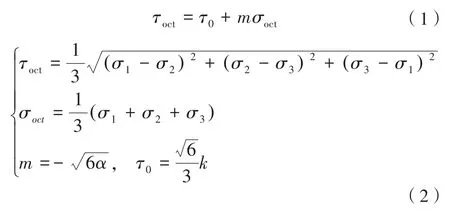

因形式简单、物理意义明确,Drucker-Prager屈服准则(简称D-P准则)在岩石破坏过程的模拟研究中得到较广泛应用,能够获得更好的计算准确度。岩石属于颗粒状材料,在受到剪切力时,颗粒会膨胀。因此,考虑主应力对屈服特性以及剪应力对膨胀特征等影响,根据Mohr-Coulomb准则,D-P准则可表示为

式中σ1,σ2,σ3——主应力,且σ1>σ2>σ3,Pa;

σoct—— 摩尔库仑强度理论中八面体模型的正应力,Pa;

k,α,m—— 分别为与材料黏聚力t0、内摩擦角φ有关的常数。

Drucker-Prager模型有3种屈服面模型,本文采用线性屈服面形式,提高材料屈服准则的准确性。式(5)是由式(1)演变而来,该模型屈服面可表示为

式中t——平面剪应力,Pa;

p——平面正应力,Pa;

β——材料内摩擦角,(°);

d——材料黏聚力,与硬化参数有关,Pa;

K——应力流动比,常数,0.778<K<1;

r——π平面上不同圆的半径;

q——与3个方向主应力相关的常数。

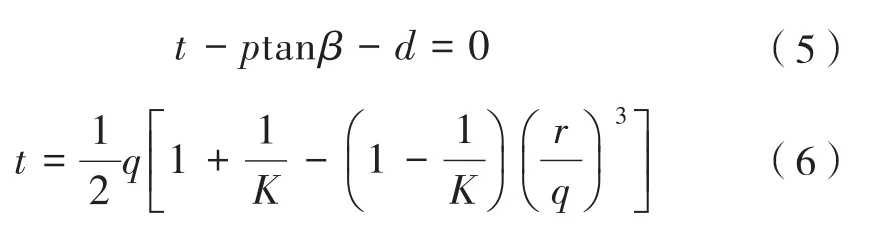

PDC钻头切削齿主要以剪切方式破岩,采用剪切准则为岩石损伤准则,即当岩石材料某单元节点处等效塑性应变值达到材料自身的等效塑性断裂应变值时,材料开始失效,岩屑与岩石本体剥离。基于ABAQUS建立切削齿—岩石系统的有限元模型(图2),采用8节点缩减积分单元(C3D8R)进行离散,并进行局部网格细分,岩石底面施加固定约束。

图2 切削齿—岩石整体几何模型

1.1.2 单齿切削破岩数值模拟

在钻压、扭矩作用下,PDC钻头钻齿压入地层并犁削前移,岩石受到钻齿载荷作用发生剪切或断裂失效,从岩石本体上剥离,形成岩屑。若选取的观察时间单元较大,单齿犁削过程或钻头破岩过程是近似连续、匀速的,而当时间单元切割为微观极小时,切削过程则表现为不连续且无规律的动态过程,钻头转速亦表现为高频振动形式,这是因为岩石破碎、岩屑剥离均须达到应变阈值才可发生,而每次破碎均可导致切削载荷与钻头扭矩的剧烈减小与再次积累。通过模拟,得到了岩石在切削载荷作用下的破碎过程,分为裂纹萌生、裂纹扩展、裂纹贯穿3个阶段(图3)。切削过程中,部分大颗粒岩屑显示出较完整的形态,未发生显著变形即被刮削剥落。通过模拟试算与切削测试数据对比,模拟得到平均切削载荷为1546N,测试结果为1661N,误差约为6.79%,验证了模型的可靠性。

图3 模拟岩石破碎剥离

1.1.3 钻齿吃入深度对破岩的影响

黏滑振动最显著特征是底部钻具组合转速由零到高速旋转的往复周期运动。每一块岩屑从本体剥离,都需要钻头扭矩能量的积累,即存在一个“门限扭矩”。能量积累过程中,钻头停止旋转,切削齿停止移动,但地面转盘或顶驱的匀速旋转不会停止,这是研究切削齿吃入深度对切削扭矩或钻齿驱动力影响的原因。

模拟得到了相同条件下切削形态、切削载荷随吃入深度的变化关系(图4)。由此可知,随着吃入深度增加,切削载荷增大,载荷波动变大。每一次载荷波动均代表了一次岩石破碎,且波动幅值越大,破碎体积越大。吃入深度为0.5mm时,切削载荷变化曲线波动平稳,幅值较小。相应地,模拟切削过程中,几乎未能产生块状岩屑,主要以塑性破碎为主。当吃入深度增大至1mm及以上时,岩石开始表现出脆性破碎,切削载荷出现较大波动,在钻头上则表现为扭矩波动,是黏滑振动现象的发生前兆。

图4 不同吃入深度时切削载荷变化情况

以上研究表明,吃入深度是研究钻头破岩效率与黏滑振动机理的重要切入点,是钻头破岩扭矩与黏滑振动关系的重要表征,但在不同岩性、钻压、移动速度、切削齿结构、钻头布齿等条件下,钻齿吃入深度亦随之变化。为此,本文研究了不同的吃入深度、切削速度、切削齿直径、前倾角及岩性条件下的切削载荷动态变化。根据乍得该盆地潜山基岩地层实钻情况,设定模拟钻齿吃入深度级值与范围,分别为0.5mm、1mm、1.25mm、1.5mm、1.75mm、2mm。整体分析可知,无论在何种条件下,切削载荷随吃入深度增加而增大,载荷波动亦随之变剧烈。

通过花岗岩破碎模拟,并采用破碎比功进行评价,发现整体上破碎比功随吃入深度增加呈先减小后增大趋势,表明从黏滑振动角度,存在最优吃入深度,在最低输入能量条件下获得最高破岩效率。因此,地层岩性软硬交错引起的吃入深度变化、扭矩波动是导致PDC钻头发生黏滑振动的根本原因。

1.2 破岩效率动态实验

1.2.1 实验设备与材料

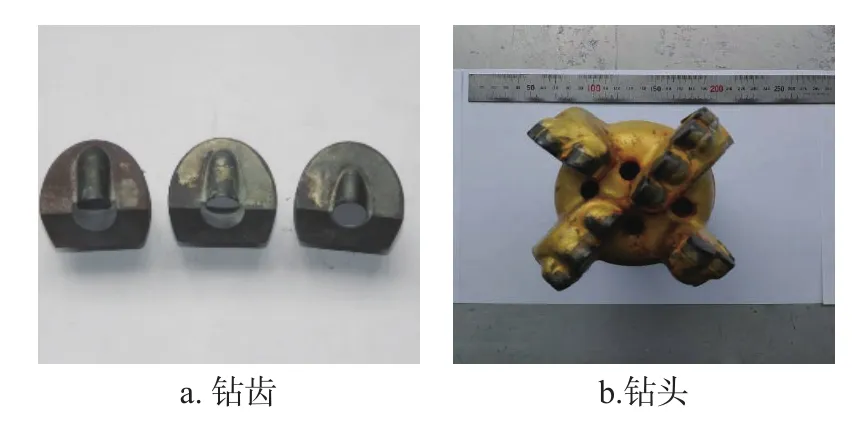

本研究开展了两类室内实验,分别为单齿直线刮削实验与模型钻头旋转破岩实验。实验中准备了数十种不同类型的PDC钻头切削齿和12种微型钻头,包含φ13mm、φ16mm、φ19mm3种不同直径及5°~25°等不同倾角规格尺寸(图5);岩心材料包含南充砂岩、武胜砂岩、北碚石灰岩3类岩性岩石。

图5 切削试验用钻齿与钻头

1.2.2 单齿破岩验证性实验

实验过程中,相同载荷条件下采用直线刮削方式,砂岩样本未发生显著的侧向崩落现象,石灰岩侧向崩落现象较为直观。

从岩屑大小角度分析单齿切削能量利用效率,岩屑越大,能量利用率越高,破岩效率越高。钻齿吃入深度由1mm增至2mm,切削岩屑尺寸变大,表明吃入深度能够影响岩石塑性—脆性破碎形式变化,得到了与模拟研究一致的结论。统计分析了3类岩石样本的破碎体积,显示对石灰岩破碎体积的影响比对载荷的影响更大,轴向体积比载荷波动更剧烈。分析认为,这是由于钻齿压入硬岩石所受到的破碎阻力或扭矩更大,进 而导致黏滞状态的主要原因。

1.2.3 吃入深度对黏滑振动的影响

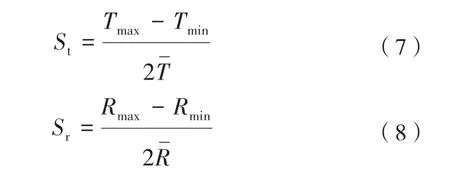

室内实验研究分析吃入深度对破岩效率与黏滑振动的影响,实验钻头分为常规钻头与装有固定限位块钻头两类,后者切削齿后部安装有不可调节的固定高度限位块,从而达到研究自适应限位齿吃入深度对黏滑振动的影响的目的。选取转速与扭矩为特征参量进行描述,将特征参量进行无因次处理以提高模型准确度。将扭矩与转速波动按下式进行无量纲化处理,定义为黏滑严重度。

式中St——以扭矩波动描述的黏滑严重度;

Sr——以转速波动描述的黏滑严重度;

Tmax——扭矩波峰,N·m;

Tmin——扭矩波谷,N·m;

Rmax——转速波峰,r/min;

Rmin——转速波谷,r/min;

经过无量纲化分析,得到如图6所示的比钻压与转速黏滑严重度之间的关系。

图6 转速黏滑严重度随比钻压变化图

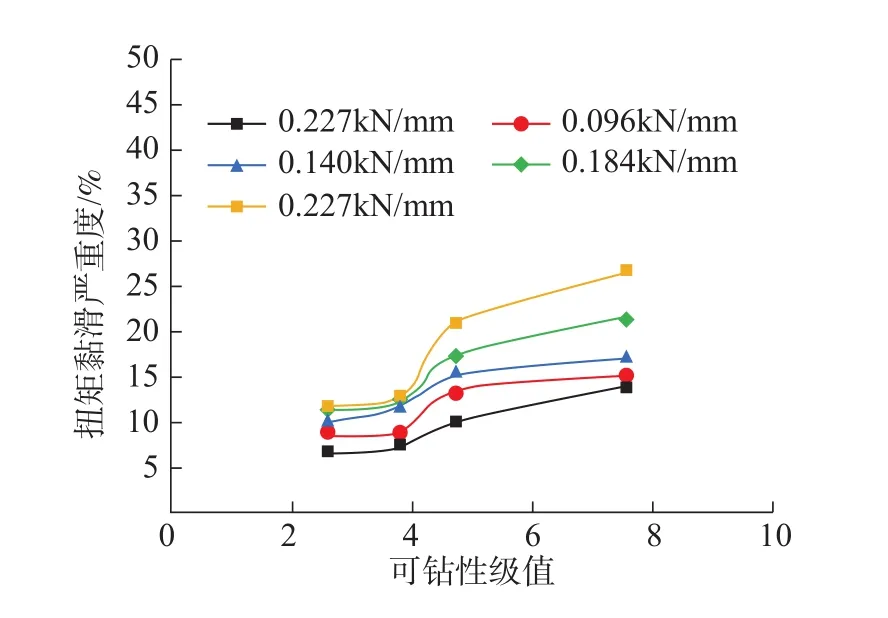

图7为不同钻压下岩石可钻性与扭矩黏滑严重度之间关系。结果表明,切削齿吃入深度与扭矩黏滑严重度基本呈正线性相关关系,岩石可钻性对结果影响较大,与模拟结论一致。

图7 扭矩黏滑严重度随可钻性级值变化图

1.2.4 有效吃入深度范围确定

扭矩黏滑严重度与可钻性级值和平均每转吃入深度的数学关系近似呈线性,应用多元线性回归统计分析方法,建立了考虑可钻性与平均每转吃入深度的扭矩黏滑振动关系模型:

式中Kd——地层可钻性级值;

d——平均每转吃入深度,mm/r。

将扭矩黏滑严重度与可钻性级值和平均每转切削深度的数学关系视为二阶多项式,应用多元线性回归分析,建立考虑可钻性与平均切削深度的扭矩黏滑振动关系模型[式(10)]。根据拟合结果,得到了4种不同地层、5个钻压范围内的有效吃入深度(表2),为后续自适应限位齿控制单元的结构设计奠定理论基础。

表2 推荐有效切削吃入深度

2 自适应限位齿结构设计与测试

2.1 结构设计与参数优化

2.1.1 初步设计与工作原理

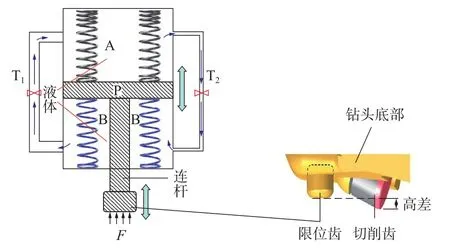

根据切削齿后固定块的作用,设计了自适应限位齿控制单元(图8),主要包含液压腔、连通管及阀门、活塞组件、连杆4个部分。在受到外力作用下,流体通过循环连通管路在两腔室间流动,活塞上行速度与下行速度不等。在液压与弹簧弹力作用下,活塞连杆能够缓慢缩入本体并快速伸出,在钻进与提离井底时获得不同的反应速度,减弱黏滑振动,同时不会牺牲机械钻速。

图8 自适应限位齿控制单元结构及安装位置示意图

2.1.2 结构参数优化模拟

完成自适应限位齿控制单元结构初步设计之后,需要在加工前对其结构参数进行优化改进,使实际工况下的活塞组件与限位块的受力与运动符合设计功能。为此,本文对粗、细连通管管径、腔室内径与高度、流体性质、弹簧初始弹力与劲度系数等14项结构参数进行了模拟计算。

(1)粗、细连通管直径。

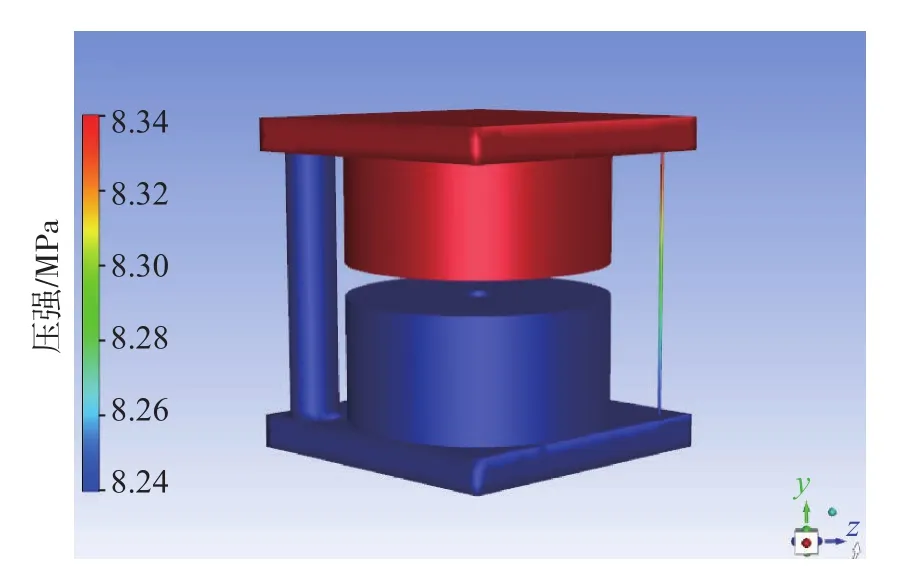

模拟结果表明,活塞组件上行速度与时间受到粗、细连通管直径的直接影响。图9为活塞上行过程中模拟流动区域的流体压强分布,可见上腔室压强与流动速度随着细连通管(简称细管)管径的减小而增大。此外,随着细管管径由0.2mm增至0.4mm,上下腔压差相应增大(图10),量化了管径减小与节流效应对活塞移动速度的影响。

图9 活塞上行阶段腔室内流体压强分布云图

图10 不同活塞移动速度与上下腔压差关系曲线图(细管直径为0.2mm、0.4mm)

(2)腔室高度。

图11与图12为腔室结构参数对活塞移动影响的模拟结果,显示腔室高度对活塞运动的影响显著较小。当细管直径为0.4mm时,腔室高度的同样变化所带来的活塞上行响应时间差仅为0.1s。活塞上行响应时间主要影响因素为腔室内压力的变化差。腔室体积较小时能产生更大的压力变化,通过细管的流量增大,获得上行时间减少的设计效果。

图11 不同腔室高度条件下活塞上行位移耗时影响曲线(细管直径为0.2mm)

图12 不同腔室高度条件下活塞上行位移耗时影响曲线(细管直径为0.4mm)

(3)弹簧初始弹力与劲度系数。

图13为不同初始弹力条件下活塞上行位移耗时影响。模拟发现,若劲度系数不变,初始弹力对活塞最终行程与上行时长并无影响,而劲度系数影响较大,据此确定劲度系数适用范围。

图13 不同初始弹力条件下活塞上行位移耗时影响曲线(细管直径为0.2mm)

2.2 加工与台架测试

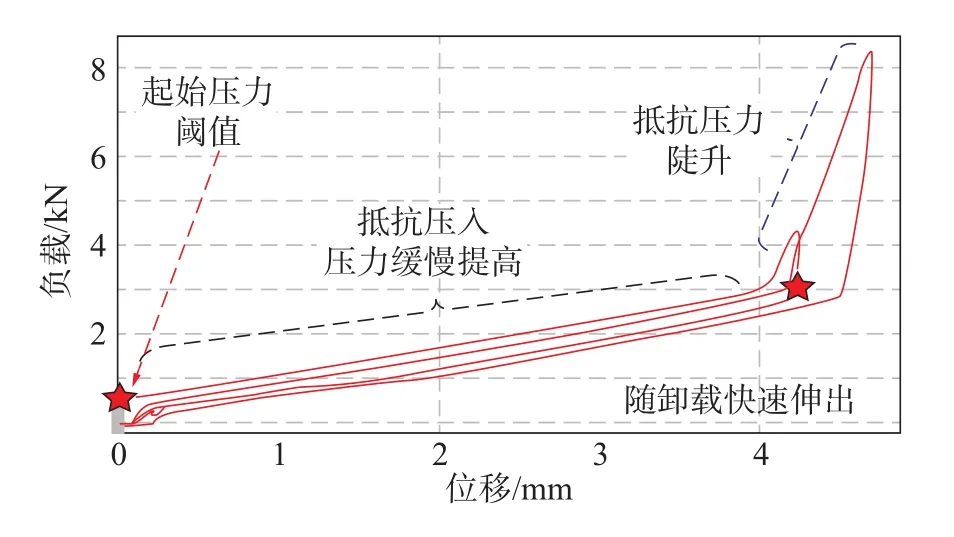

根据模拟结果,在最初设计基础上进行结构调整与改进,完成自适应限位齿控制单元的加工,以及活塞、限位块传动性能相关室内台架测试32组(图14)。位移—载荷测试曲线表明,初始阶段存在“门限钻压”,此后限位块抵抗模拟钻压向本体内缓慢缩进,活塞行程约为5mm。压载阶段完成后,装置以最大速度卸载,控制单元限位块能够始终以相同速度快速伸出。

图14 自适应限位齿受压传动测试曲线

3 结束语

与底部钻具组合匀速旋转的固有印象不同,在时间微观条件下,钻头切削破碎岩石是不连续、无规律的过程,钻头转动角速度时刻变化,并非与转盘或上部钻柱保持相同的匀速转动。本文通过单齿刮削、钻头破碎试验手段,从切削齿吃入深度影响动态破岩效率与钻头转动的角度来揭示黏滑振动机理,即吃入深度剧烈变化、转动遇阻是造成钻头黏滑振动的根本原因,为提出自适应限位齿控制单元的设计构思奠定了理论依据。

作为机理研究与结构设计的重要衔接,本文对岩石动态破碎过程开展室内实验,得到不同可钻性级值等条件下的有效吃入深度范围,并对该控制单元结构参数与加工参数进行模拟优化。通过压载测试,验证了初始阶段的“门限钻压”,初步达到了设计预期的性能要求。

自适应限位齿控制单元作为抑制黏滑振动钻头的重要个性化设计,能够在不牺牲机械钻速的前提下,在复杂地层中保护钻头,减少有害振动,减少起下钻频次与降低事故风险,可为钻井提质降本与非常规资源的高效开发提供重要的技术支撑。