柴达木盆地复杂深井安全钻井技术

邢 星 刘凤和 程长坤 谯世均 吴玉杰 杜宇斌 钟 原

(1.中国石油青海油田公司钻采工艺研究院;2.中国石油青海油田公司)

近年来,柴达木盆地勘探由浅层向深层,常温常压向高温高压、超高温超高压转变,深层勘探具备“三高”(高温、高压、高陡)、“三多”(多套压力系统、多套膏盐层、多孔隙介质)、“一差”(岩石可钻性差)的地质特点,使得钻井工程愈加困难。深井及超深井面临超高温、深部地层机速慢、高压盐水层发育、多压力系统等诸多难题,给钻完井技术带来前所未有的挑战。为确保柴达木盆地深层发现新的油气资源,积极开展技术攻关,初步形成了复杂深井安全钻井配套技术,保障深井顺利钻探,实现地质目标,基本满足了柴达木盆地深层油气资源勘探的迫切需求[1-5]。

1 柴达木盆地深井面临的钻井技术难题

1.1 压力预测精度低,指导意义不强

盆地新生界为快速沉积地层,受差异压实、构造挤压和生排烃作用影响,在盐岩、膏盐岩、泥岩等地层的封隔和断层作用下,纵向上发育多套压力系统,高压、低压系统交互出现。因部分深井探区地质资料缺乏,常规压力计算模型不适应,导致压力预测精度低,对井身结构设计及钻井施工指导性不强。

1.2 深部地层可钻性差,机械钻速低

盆地深部地层硬度高,研磨性强,可钻性差,单只钻头进尺少,行程钻速低,以昆2加深井为例,侏罗系使用钻头13只,单只钻头进尺49.3m,平均机械钻速为1.26m/h,基岩地层使用钻头10只,单只钻头进尺11.35m,平均机械钻速仅为0.57m/h。

1.3 地层异常高温,对钻井液、水泥浆提出更高要求

柴达木盆地平均地温梯度为3.2℃/100m,5000m地层温度与塔里木盆地(地温梯度为2.06~2.21℃/100m)8000m地层温度相当[6]。2018年,翼探1井井深6194m,温度近210℃;2019年,深井昆1-1井(210℃)、鸭探1井(208℃)、碱探1井(235℃)井底温度均超过200℃。超高温对入井流体的稳定性、流变性等性能影响较大,抗超高温钻井液和水泥浆体系需深入攻关研究。

1.4 高压气水层发育且井段长、分布不明,安全钻井难度大

盆地腹部构造带普遍发育高压含气盐水层,水层位置难以预测,分布井段长,安全钻井难度大。近几年,共发生溢流20余次,最高压井密度达2.5g/cm3,平均事故复杂时效达到了17%,异常高压水层安全钻井难度大。

2 复杂深井安全钻井配套技术创新

针对柴达木盆地深井钻完井时间长、复杂时效高等难题,经过持续技术攻关,形成了以井身结构优化、超高温钻井液和水泥浆、高压水层安全钻进、高效破岩技术等为核心的技术系列,促使深井钻完井技术更加配套完善,深层资源勘探“安全、提速、提效”得到有力保障。

2.1 井身结构优化

2018年,3口风险探井(雁探1、翼探1、伊探1)采用常规五开井身结构(图1),钻遇未知高压盐水层致使上漏下溢,无备用套管封隔上部低压层位,长期处理,导致发生卡钻,最终均未能顺利完井。2019年,针对盆地腹部地层压力系统复杂、地质设计误差大、常规井身结构抗风险能力弱等问题,将风险探井鸭探1井和冷探1井明确必封点,优化“五备六”非常用井身结构(图2),预留一层应对未知风险,确保两口风险探井顺利完井实现地质目标。

图1 翼探1井设计井身结构

图2 鸭探1井设计井身结构

2.2 高效PDC钻头优选

针对昆特依地区深部侏罗系(含砾岩)、基岩地层(杂色花岗片麻岩)硬度高(9~10级)、研磨性强、可钻性较差的难题,结合岩石力学剖面,为提高复合片热稳定性、寿命和抗研磨性,优选6刀翼、外径13mm齿和7刀翼、外径13mm齿两种类型阿特拉忍者齿PDC钻头。在昆1-1井成功应用,与前期昆2加深井相比,侏罗系平均机械钻速为1.55m/h,较昆2加深井1.26m/h提高23%,单只钻头进尺增加85.2m,节约钻头9只;基岩地层平均机械钻速为0.94m/h,较昆2加深井0.57m/h提高65%,单只钻头进尺增加25.9m,节约钻头6只,累计节约钻井周期37d。

2.3 超高温钻井液技术

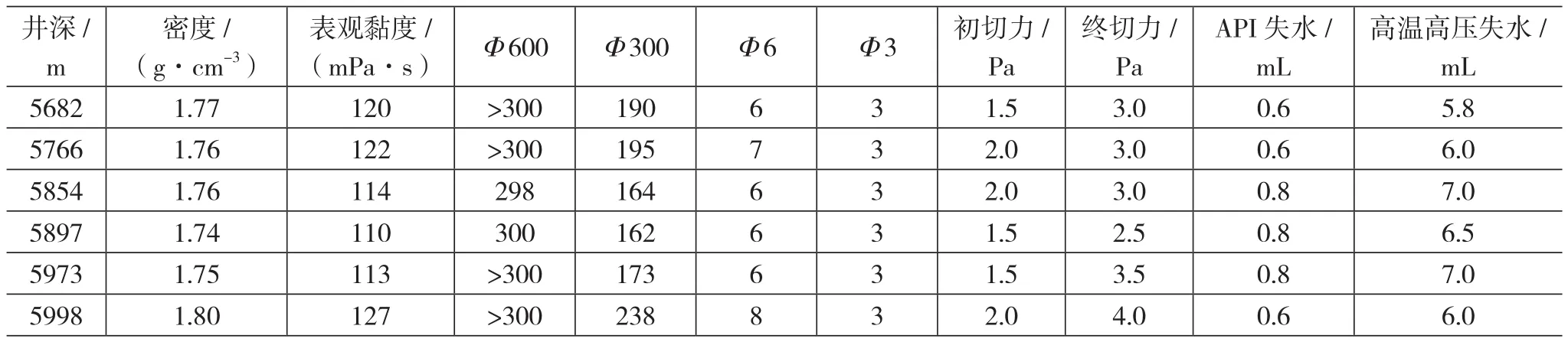

针对碱山区块地温梯度高(3.76℃/100m),井底异常高温(6343m,实测235℃),井底不断有CO2侵入伤害钻井液,从高温护胶、高温抑制、改善滤饼质量、调整流变性、抗CO2伤害着手,保证钻井液的高温稳定性,开展有机盐钻井液抗高温机理研究,抗235℃处理剂的筛选,引进抗高温材料DSP-1(磺酸盐共聚物、降滤失剂)、Redu240(羧羟基烷烯共聚物)、Redu260、LH-TEWD260、SOLTEX等国内外超高温处理剂,优化形成抗235℃超高温聚胺有机盐钻井液体系及维护处理技术,体系基础配方为:水+3%~6%膨润土+0.1%~0.3%IND30+1.2%WX+1%Redu1+3%Redu2+2%~3%Redu200+2%~3%Redu240+2%~3%DSP-1+1.2%WX+2%~3%SOLTEX+2%~3%LH-TEWD260+1%~2%PGCS-1+1%~2%NFA25+50%Weigh2+30%Weigh3+0.1%亚硫酸钠。四开、五开井身结构部分现场钻井液在240℃、16h热滚条件下,性能参数详见表1、表2[7-10]。

钻井过程中抗高温钻井液性能稳定,支撑了该井加深543m、井温235℃条件下顺利完钻,并取全取准地质资料。

表1 四开井身结构部分井段钻井液性能(试验温度240℃)

表2 五开井身结构部分井段钻井液性能(试验温度240℃)

2.4 抗超高温水泥浆体系

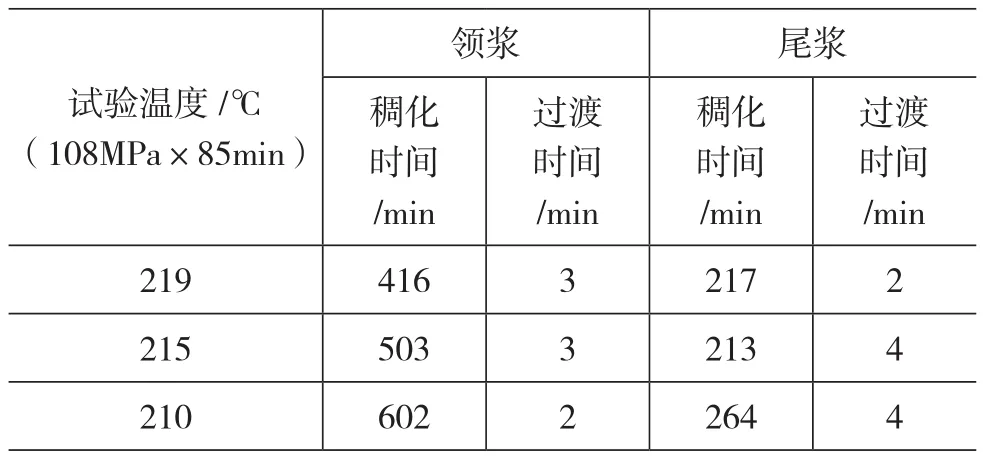

针对昆特依和碱山地区超高温条件下水泥石强度及水泥浆性能不足的特点,以紧密堆积理论为指导,开展抗超高温水泥、添加剂、悬浮剂优选及超高温隔离液体系优选,形成抗超高温抗盐水泥浆体系。超高温水泥浆基础配方:领浆为JH-1高温水泥+0.2%悬浮稳定剂+18%抗盐降失水剂+22%超高温缓凝剂+0.1%消泡剂;尾浆为JH-1高温水泥+0.2%悬浮稳定剂+18%抗盐降失水剂+13%超高温缓凝剂+0.1%消泡剂。超高温条件下,温度变化会对水泥浆稠化时间、水泥浆稳定性及水泥石强度产生较大影响。碱探1井气层尾管进行了领浆、尾浆设计、温度差稠化试验,并检测温差变化对稠化时间的影响,试验结果如表3、表4所示[11-13]。

表3 碱探1井气层尾管温度差试验

表4 碱探1井气层尾管水泥浆性能评价试验

据试验统计,水泥石强度由2d至7d增加8.7MPa无衰减,水泥浆停泵及抗伤害试验可满足现场施工要求,水泥浆在超高温条件下综合性能稳定,解决了超高温高密度情况下水泥浆流变性差、稠化时间难调、水泥石强度衰退等问题,保障了碱探1井高温超深井固井施工作业。

2.5 高压盐水层安全钻井技术

针对盆地腹部地区高压气水层发育、安全钻井难度大的问题,坚持安全钻进五项原则(保持上部地层承压能力、保证钻井液性能优良、加强水层监测和识别、合理调整钻井液密度、压稳水层快速钻穿水层),从井身结构优化、随钻地层压力监测、细化承压堵漏措施、精细控压钻进等方面开展攻关研究,形成适合于盆地腹部的高压气水层安全钻井技术。以鸭探1井为例,相比邻井鸭参3井,下油砂山组(N21)—上干柴沟组(N1)地层溢流出水次数由8次降至2次,成功钻穿高压水层未发生卡钻,其中鸭探1井通过精细控压钻井系统监测并处理溢流9次、井漏20次、控压憋压堵漏5次(表5)[14-15]。

表5 鸭探1井精细控压应用情况

2019—2020年,复杂深井技术在昆1-1井、鸭探1井、碱探1井等6口井成功应用,均顺利完钻,平均井深为6286.6m,钻井周期达236.3d,平均机械钻速为3.15m/h,复杂时效为10.8%,较前期缩短45.6%。

3 结束语

柴达木盆地深井钻探总体还处于探索阶段,目前在井身结构优化、PDC钻头优选、抗高温钻井液和水泥浆体系、高压盐水层安全钻井技术等方面取得重要技术进展,为深层探索提供有力技术支撑。随着柴达木盆地勘探不断深入,地层条件愈加复杂,钻井难度越来越大,应对事故复杂的处理能力和应对手段仍存在不足,复杂深井钻井事故复杂时效依旧较高,尤其以井漏问题最为突出,需要不断完善复杂深井安全钻井配套技术,加快勘探钻探进程。