准噶尔盆地吉木萨尔凹陷二叠系芦草沟组页岩油立体井网整体压裂设计技术研究与实践

王俊超 李嘉成 陈 希 马明伟 田志华 程垒明 陈 璐

(中国石油新疆油田公司工程技术研究院)

准噶尔盆地吉木萨尔凹陷二叠系芦草沟组(P2l)发育大面积连续分布的源储一体油藏,整体具有中—低孔隙度、低—特低渗透率特征,是典型的页岩储层[1]。吉木萨尔凹陷页岩油最早发现于20世纪80年代[2],2011年勘探实现阶段性突破,随后部署了20口直井。因页岩油成藏条件复杂,储层非均质性强,产量偏低,压裂后以抽汲生产为主,持续稳产能力差,油田开发经济效益较差[3]。

“十二五”以来,为探索吉木萨尔凹陷页岩油规模开发可行性,中国石油新疆油田公司逐步加大勘探开发力度,分阶段部署了水平井体积改造提产试验[4-7]。历经10余年研究与实践,借鉴北美非常规油气开发经验[8-12],以缝控储量为改造目标,水平井体积压裂技术发展助力单井产量大幅提高,实现页岩油有效动用[13-14]。为进一步降低改造成本,积极推进段内多簇、低成本石英砂和滑溜水的应用[15-18],形成“高密度布缝+高强度改造+低成本材料”为特色的体积压裂技术体系,吉木萨尔凹陷页岩油开发效益大幅提升。

单井效果取得重大突破后,2021年新疆油田在吉木萨尔凹陷页岩油藏部署首个立体开发平台,旨在实现油藏三维空间充分改造,尽可能提高一次采收率。针对立体部署模式,开展地质工程一体化三维整体改造设计技术、应力场动态变化规律、套管变形风险预测及控制技术研究,形成立体开发平台整体压裂技术体系,建立了吉木萨尔页岩油高效建产新模式,为我国陆相页岩油开发提供借鉴。

1 立体开发平台地质特征

吉木萨尔凹陷芦草沟组页岩油纵向上可分为两套甜点体,其中上甜点集中在P2l22-1、Pl2-2、Pl2-332222个砂层,岩性主要为砂屑云岩、岩屑长石粉细砂岩和云屑砂岩,油层厚度为38m;下甜点集中在P2l12-1、P2l12-2、P2l12-33个砂层,岩性主要为砂屑云岩、云质粉砂岩和云屑砂岩,油层厚度为25m[19-22]。

部署的X平台位于下甜点体一类区,P2l12-2、P2l12-3层叠合部位共部署8口井,其中P2l12-2层5口井、P2l12-3层3口井;水平段长1800m,同层井距200m,纵向交错井距100m,层间高差仅为10m。水平井实际钻遇油层厚度为1535.4~1776.6m,钻遇率为85.3%~98.7%。

部署区可动油储量丰度较高,达(30~35)×104t/km2;物性整体较差,有效孔隙度平均为8.36%,渗透率平均为0.047mD。基于前期岩石力学试验结果[23-25],最大水平主应力为73~95MPa,最小水平主应力为65~80MPa,水平两向应力差较大,达8~14MPa。

部署区P2l22-1—P2l12-3层间发育多个较薄的隔夹层,厚度为0.5~2m。P2l12-1—P2l12-3油层单层厚度小,且纵向上较分散。实践证明,纵向多油层整体动用是保障水平井产量的基础。

2 立体开发平台整体压裂方案

2.1 整体压裂设计技术

立足地质工程一体化设计理念,构建多模型耦合、网格厚0.25m的高精度压裂基础模型,为压裂模拟优化设计奠定扎实的模型基础[26]。模拟显示,通过5~10m高密度切割,基本实现缝间区域全部动用;在14m3/min施工排量下,段内6~8簇裂缝扩展效果最佳;超过8簇时,单簇流量分配降低,缝间干扰增加(图1)。

图1 不同簇数下的裂缝形态对比图

采用极限限流设计,实现各簇有效起裂,孔眼摩阻设计需高于段内各簇间水平最小主应力差与裂缝诱导应力之和,页岩油水平井孔眼摩阻需在10~20MPa之间。结合不同排量下的孔眼摩阻计算结果(图2),单段孔眼数为20~30孔,单簇眼数为3~5孔。

图2 单簇射孔数与孔眼摩阻关系图

根据裂缝纵向和横向支撑需求,确定单缝砂量。数值模拟显示(图3),单簇砂量超过30m3时,支撑裂缝形态基本不再增加,达到支撑裂缝上限,且支撑缝高20.1m,实现穿层改造;单簇砂量为20m3时,支撑缝高13.3m,以层内改造为主。为实现纵向两套部署层系立体动用,设计单簇砂量为20~30m3,平均为25m3,折算加砂强度为4.0m3/m。

图3 不同单缝砂量下支撑裂缝参数模拟结果图

地质工程一体化模拟中,设计采用5~8m密切割、单段6~8簇、单簇3孔、4.0m3/m加砂强度的整体压裂方案。根据井组全三维压裂模拟结果,立体改造程度达90%以上(图4)。

图4 X平台整体压裂效果图

2.2 井间、段间应力场动态变化规律

为充分利用应力场正向干扰机制,避免局部地应力场变化影响施工,开展井间、段间应力场影响机制研究。压裂注入大量液体造缝,改变原始孔隙压力场,造成区域应力场变化。数值模拟显示,在立体交错100m井距条件下,临近水平段近井地带,最小水平主应力增量为8~10MPa。此外,每级压裂后都会导致该级前后3级(150m)范围内产生应力波动(图5)。因此,拉链作业的井间施工突进应控制在3级(空间位置150m)以内。

图5 应力场变化规律及影响范围图

2.3 套管变形风险分级评价及控制技术

2.3.1 前期套管变形认识及X平台风险认识

2018—2020年,水平井压裂共发生19井次套管变形,井数占比为25.3%。套管变形井分布与断层、天然裂缝发育有较强的相关性。以X1平台为例,微地震监测解释套管变形位置有明显的大震级事件点或偏离原位置事件点特征(图6)。同时,平台井压裂井段空间位置差异大,导致改造段突进,造成的局部应力场改变也会增加套管变形风险[27]。X2平台在压裂过程中,中部井空间位置落后边部井1200m以上,导致中部井发生长水平段的套管变形(图7)。

图6 X1平台套管变形位置微地震事件点异常示意图

图7 X2平台压裂空间位置差异大导致套管变形示意图

2.3.2 套管变形风险分级评价

依据三维地震解释和单井测井曲线,建立页岩油水平井套管变形风险分级评价流程(图8)。

图8 页岩油水平井套管变形风险分级预测流程图

依据6种属性和单井测井曲线中电阻、伽马值异常,进行单因素套管变形风险评价,结果如表1所示。

表1 单因素套管变形评价结果表

根据各属性及测井数据预测结果,基于风险概率叠加原理建立套管变形预测模型(式1),共识别71个套管变形风险段,其中一级风险段12个(图9、表2)。一级风险有多种属性差异,风险最高;二级风险有部分属性差异,风险中等;三级风险仅单一属性差异,风险较低。

图9 X平台套管变形风险结果图

表2 X平台套管变形风险分级评价结果表

式中pn——第n段套变风险值;

n——段序号;

a~g—— 各属性及测井预测结果,有套变风险取值1,无套变风险取值0;

r—— 各属性及测井预测套管变形风险的权重系数,范围为0~1。

2.3.3 套管变形风险控制措施

在压裂过程中,严格落实井间空间位置差异小于150m的平齐推进实施原则。同时,关注微地震监测实时解释结果,若发生事件点异常,则及时调整泵注程序,通过暂堵方式控制套管变形可能。如X-14井第21级、第22级施工时,微地震事件点较该井前期大幅减少,结合套管变形风险分级评价结果,该位置临近一级风险段,认为有局部天然裂缝发育导致压裂液无效滤失。为防止压裂液过度滤失导致断层被激活,第23段采用段内暂堵工艺,在加砂量和施工排量不变保障压裂效果的前提下,安全完成风险段施工,且微地震解释事件点恢复之前段水平(图10)。在识别的12个一级风险段中,根据微地震实时监测结果,有4段进行了段内暂堵调整,占比为33.3%。

图10 X-14井一级风险段段内暂堵微地震时间段对比图

3 立体开发平台整体压裂效果

X平台8口井共设计312级压裂,共加砂5.7×104m3、入井液量55.1×104m3,段数、砂量符合率达100%,液量符合率达96%,高质量完成设计要求。压裂后焖井22~33d后钻塞,单井钻塞时间3~4d,实现真正意义上的“零丢段”。

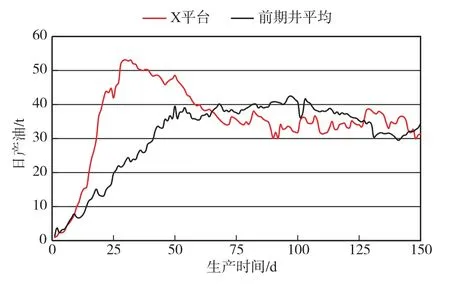

目前,已开井生产200余天,整体累计产油5.9×104t。日产油上升速度高于前期水平井(图11),半年期累计产油较前期井平均提升20%(图12)。在小井距模式下,单井控制储量降低;通过整体压裂,实现了井间更充分改造,目前单井日产油水平与前期井基本持平,预测采收率较前期单井提升5%,为吉木萨尔芦草沟组页岩油后续开发模式设计和压裂技术优化提供了优质的参考依据。

图11 X平台与下甜点前期投产井日产油对比图

图12 X平台与下甜点前期投产井累计产油对比图

4 结束语

通过革新一体化设计理念,开展应力场动态变化规律和套管变形风险分级评价研究,建立了吉木萨尔凹陷芦草沟组页岩油立体开发平台整体压裂技术体系;在保障现场施工平齐推进和套管变形风险段主动预防的基础上,高效完成X平台压裂施工,创下页岩油压裂零丢段的安全施工新指标,压裂后生产效果大幅提升,成功打造页岩油立体开发模式范本,为页岩油高效建产提供了技术示范。