起重机卷筒端钢丝绳位置限制技术

王岳轩 勾 通 郝鹏飞 王正勇 陈立新

北京起重运输机械设计研究院有限公司 北京 100007

0 引言

起重设备广泛应用于国民经济的众多领域执行物料搬运任务,其中的起升机构主要由电动机、联轴器、减速器、制动器、卷筒及钢丝绳等零部件组成。电动机通过中间传动部件驱动卷筒缠绕钢丝绳完成吊重的升降作业。钢丝绳在卷筒进行卷绕排布过程当中,由于外载荷作用容易发生脱槽现象,特别是在智能化起重机急速发展的现阶段,该问题的合理处置尤为重要,为此开发了多种导绳装置。本文在总结现有主要装置的同时介绍一种改进技术,为固绳技术的提升提供参考。

1 钢丝绳跳槽原因及后果

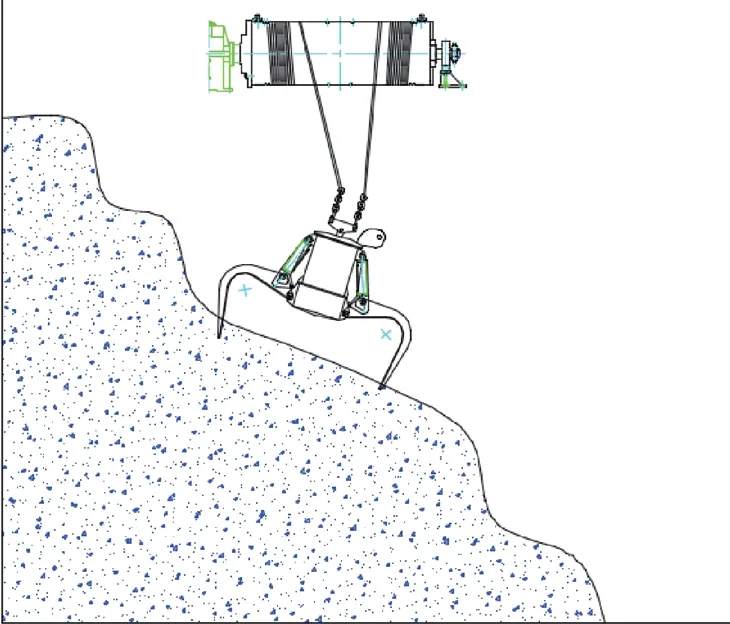

引发起升卷筒端钢丝绳跳槽的原因较复杂,主要有:1)取物装置落地后钢丝绳松绳,钢丝绳由于自身僵性导致其松脱卷筒绳槽,若有平移机构动作,则会使其滑脱原有绳槽发生跳槽;2)起重机空中卸载后由于机体冲击颤动引发钢丝绳跃起,叠加大车平移机构动作,导致跳槽故障发生;3)取物装置取物状态下姿态不正牵引钢丝绳歪拉斜拽(见图1),引起钢丝绳跳槽,该现象在抓斗起重机当中尤为突出;4)操作人员操作不当导致抓斗等取物装置倾倒,停机不及时拖拽钢丝绳跳槽。

图1 取物装置姿态不正牵引钢丝绳歪拉斜拽

钢丝绳跳槽后不及时纠正将会引发严重后果:1)起升动作精准度下降,吊具倾斜;2)跳槽段钢丝绳和临近钢丝绳在大车动作引起的滑动摩擦使所有涉事钢丝绳磨损程度急剧加重,导致钢丝绳报废期提前;3)钢丝绳跳槽后复位滞后,大车运行和吊具旋转导致起升钢丝绳相互缠绕为麻花状态(见图2);4)钢丝绳直接滑脱卷筒,继续起升,损坏轴承座等毗邻部件引发吊具坠地等事故(见图3);5)多绳结构中部分绳系跳槽导致整体绳系载荷分配不均,钢丝绳断绳导致吊具坠地。

图2 起升钢丝绳相互缠绕为麻花状态

图3 钢丝绳直接滑脱卷筒

关于钢丝绳跳槽的应对,有关设计资料主要由钢丝绳卷筒槽深和钢丝绳进出卷筒的出绳偏角确定。JB/T 9006—2013《起重机 卷筒》规定,针对有跳槽危险的卷筒,宜采用加深槽,2013版将槽深H由固定值调整为最小值,与DIN标准保持一致。钢丝绳绕进或绕出卷筒时钢丝绳中心线偏离螺旋槽中心线两侧的角度不应大于3.5°。对大起升高度及D/d值较大的卷筒,其钢丝绳偏离螺旋槽中心线的允许偏斜角应由计算确定。

2 现有防跳槽装置状态

针对钢丝绳跳槽引发严重后果影响设备运行,行业相继开发了多种类型的钢丝绳卷筒防跳槽装置用以抑制钢丝绳跳槽和钢丝绳乱绳等系列跳槽故障。

2.1 导绳器

导绳器(排绳器)应用时间较长,在钢丝绳电动葫芦中广泛采用。其采用圆环结构形式,整体卡箍于卷筒筒体,随着钢丝绳进出卷筒,导绳器在卷筒轴向方向进行协同平移动作,导绳器能够保证钢丝绳顺利进出绳槽,并将其进行压紧,使其不跳离卷筒,实现了钢丝绳流畅排绳目标。目前主要种类有:1)CD型葫芦用导绳器,导绳器本体采用铸铁材质;2)整体型导绳器(见图4)考虑耐磨性,本体采用铸铁材质;3)工程塑料材质导绳器(见图5),具有结构轻巧耐磨等优点;4)链式导绳器,该类结构拆装较为方便,与绳槽之间设计有滚轮装置,摩擦阻力更小,动作更为轻便。

图4 整体型导绳器

图5 工程塑料材质导绳器

导绳器虽然优点显著,但使用时仍需注意相关事项,使用不当造成损坏现象较多。除导绳器材质不达标等原因外,主要是由于起吊过程当中被吊物品姿态不正造成钢丝绳斜向拉力偏大,且方向超过容许偏斜角度对导绳器的损坏较为突出。导绳器的使用寿命较短,该现象在抓斗葫芦当中较为常见,究其原因主要为过大的次生斜向拉力破坏了导绳器与卷筒匹配进行平移的机理,特别对于工作繁忙的场合问题更为明显,抓斗葫芦当中采用辊式压绳器效果良好。

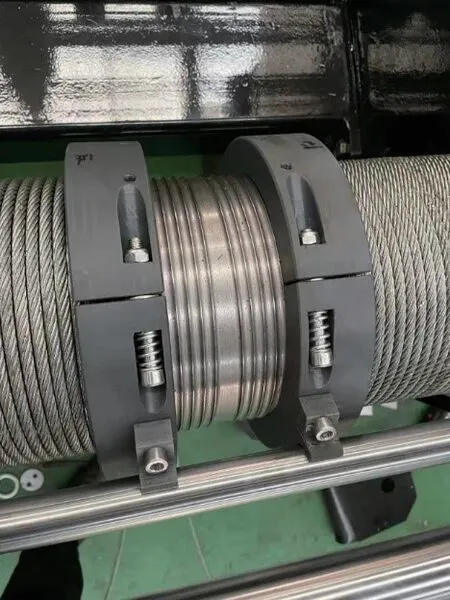

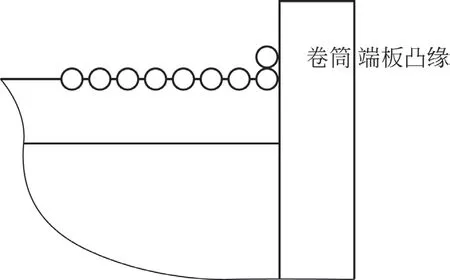

2.2 卷筒钢丝绳防脱端板

参考多层缠绕卷筒挡绳结构的特点,卷筒端板设计凸缘结构形式(见图6),钢丝绳发生跳槽现象后以2层卷绕形式攀爬至临近钢丝绳顶部后,若起重机大车运行将导致其沿钢丝绳轴线进行运动,待其抵达卷筒端部后可通过凸缘端板对其进行阻挡,防止其滑脱卷筒本体,凸缘高度设计需要考虑叠加钢丝绳高度因素。该方案的缺点在于仅能起到限制钢丝绳不滑脱卷筒体的作用,而不能阻止钢丝绳跳槽后在卷筒上的跳窜拧转成麻花状。

图6 卷筒钢丝绳防脱端板

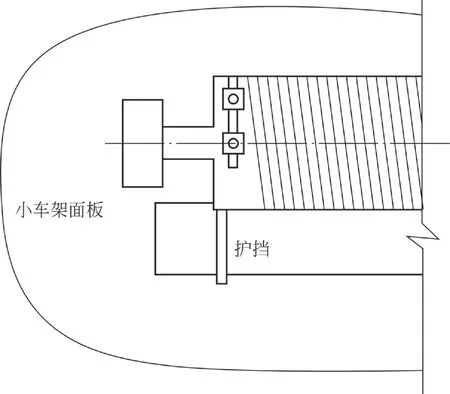

2.3 小车架护挡

与钢丝绳防脱端板原理相似,为防止钢丝绳滑脱卷筒后缠裹至卷筒轴、卷筒联轴器、轴承座等,损坏这些毗邻部件,在小车架面板过绳孔端部设置钢丝绳护挡,护挡采用圆钢管、圆钢等圆滑结构形式,一定程度上可以起到脱槽钢丝绳继续滑脱卷筒本体的保护作用(见图7)。作为一种简易的破坏减轻装置,在一定时期内应用,可对钢丝绳跳槽引起的卷筒轴、轴承座变形、钢丝绳卡死挤断起到积极的保护作用。

图7 小车架护挡

2.4 对轮组导绳器

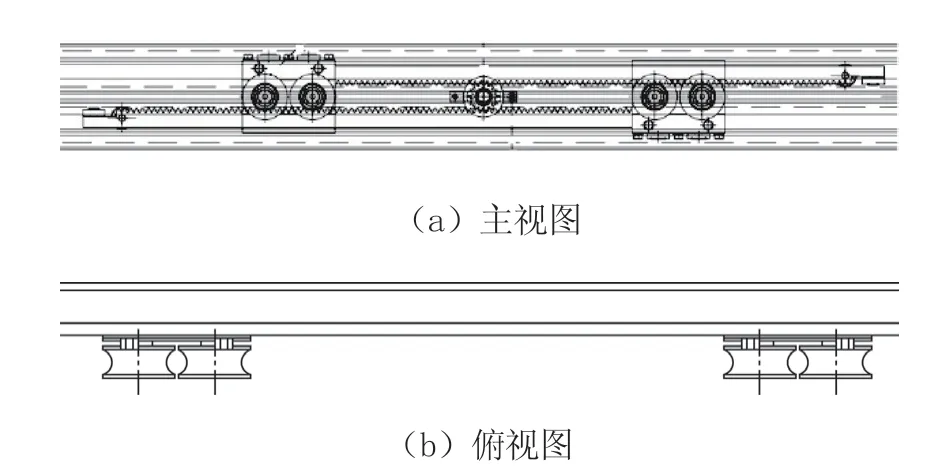

1)齿轮齿条结构 与传统导绳器原理不同,该技术通过在卷筒侧面设置独立的导绳轨道和导绳对轮,该类型导绳器2根钢丝绳分别穿过1组导绳对轮,对轮包络形成的圆形空隙恰能使钢丝绳顺利通过,但不容许钢丝绳跳槽。2组对轮关联至2块导绳板,2块导绳板通过螺钉安装至各自齿条,2组齿条通过中间齿轮进行运动连锁,整套导绳系统精准程度较高。图8为其主视图和俯视图。

图8 齿轮齿条结构

2)滑块结构 与齿轮齿条方案类似,将齿条和齿轮直接调整为滑块和卡槽轨道(见图9),对轮组连接至导绳板,导绳板栓接至滑块,钢丝绳牵引对轮组带动滑块在卡槽轨道做往复运动。卡槽轨道对滑块极其关联的导绳板、对轮组扭转加以限制,保证钢丝绳不发生跳槽。

图9 滑块结构

对轮组导绳器导绳原理新颖,但结构较复杂,对轮组沿固定轨迹随钢丝绳进行灵活运动,一旦对轮卡阻容易阻碍钢丝绳的卷绕,损坏钢丝绳或导绳器。特别是在潮湿、多尘等恶劣工作环境下,该导绳机构的适用情况很大程度上取决于设备运维状态。

2.5 跳槽检测装置

除上述防跳槽装置外,部分设备配备了钢丝绳跳槽检测装置(见图10),用以进行钢丝绳跳槽故障监测。主要原理为在卷筒顶部设置活动检测杆,其可灵活绕销轴转动,检测杆根部安装有微动开关,钢丝绳未跳槽时检测杆按压螺栓按压微动开关按钮,钢丝绳跳槽后将抬高检测杆,检测杆携带的按压螺栓脱离微动开关按钮,触发信号发出,告知钢丝绳发生跳槽故障。该方案优点为检测原理明确、检测机构简单、检测效果良好。缺点是不能阻止钢丝绳跳槽,只能检测跳槽,对于抓斗吊等抓具斜拉外拽经常有跳槽倾向的设备,仍需配备有效防跳槽装置,否则起重机生产效率无法保障。

图10 钢丝绳跳槽检测装置

2.6 辊式压绳器

1)弹簧形式 弹簧式压辊压绳器(见图11)主要由压辊、压式弹簧及附属支架等部分构成。主要原理为在卷筒周围设置压辊,将钢丝绳固定在卷筒绳槽附近,钢丝绳受斜拉力情况后挤压托辊压缩弹簧,弹簧设计需考虑合理承载力,保证钢丝绳既不被挤断又不能跳槽。

图11 弹簧式压辊压绳器

2)拉丝形式 如图12所示,支架通过焊接连接至卷筒附近区域的小车架面板,用于固定检测杠杆、侧面托辊、顶面托辊、拉丝及销轴;卷筒为特殊深槽结构;侧面托辊和顶面托辊预留与卷筒绳槽顶部合理间隙,防止钢丝绳出槽;托辊为转动结构,钢丝绳与托辊相对运动可能接触状态下的滑动摩擦;侧面托辊和顶面托辊分别设置3段,两端用于限制卷筒钢丝绳的入槽工作状态,中间用于限制电缆的入槽工作状态;检测杠杆在钢丝绳轻微跳槽载荷状态下通过销轴和拉丝保持正常的工作状态,拉丝未被拉断,此时拨杆与检测开关不接触;当钢丝绳受特殊重载时,拉丝被拉断,拨杆撞击检测开关,发送急停信号至起重机控制系统停止起重机作业动作。

图12 拉丝形式示意图

需要注意的是,辊式压绳器为保证钢丝绳不卡滞在卷筒绳槽槽顶和辊面之间,卷筒的绳槽深度宜加深。

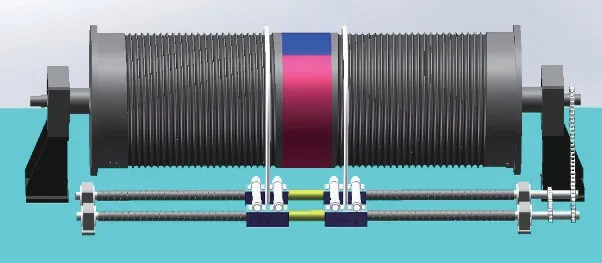

3)丝杠形式 如图13所示,丝杠形式主要部分由链条、轴承座、丝杠、螺母、轴承座、挡管、压板等组成。工作过程为丝杠通过轴承座固定于小车面板上,由链条带动丝杠转动,丝杠的转向与卷筒的转向同步,丝杠上的2个螺母会做直线往复运动,在螺母上安装有2个挡管,用于限制钢丝绳偏移范围,挡管的运动范围与钢丝绳水平移动范围一致。正常工作情况下,挡管会始终处于钢丝绳两侧,当出现钢丝绳偏移或跳槽时,挡管会阻挡钢丝绳发生水平方向的偏移,从而起到防止跳槽的作用。

图13 丝杠形式示意图

此装置在钢丝绳水平偏移方面起到一定程度的防跳槽作用,但在垂直于卷筒方向的钢丝绳跑偏的限制上作用较小。

3 结语

钢丝绳防跳槽装置类型众多,应针对应用场合匹配合理方案。针对取物装置姿态能够保证且工作级别不高、工作环境尚佳的起重机械,可选用圆环式导绳器或对轮组导绳器;对于取物装置姿态不能保证,且工作频繁的起重设备,如抓斗起重机,宜选择辊式压绳器。由于其结构较为简单,钢丝绳斜拉力承载性能较强,对该工作场合有较好的适应性,设计时应对压辊和绳槽槽顶之间的间隙严格控制,压辊受钢丝绳斜拉作用后变形值须在较小范围,杜绝钢丝绳挤压压辊后夹滞在压辊和卷筒绳槽槽顶之间。

此外,针对抓斗起重机应配备对应的起升电气控制装置和程序,对于抓斗斜抓时角度进行干预,杜绝抓斗过大角度抓料,以免加重防跳槽装置的破坏程度。