钻齿齿形对潜孔钻头冲击凿岩效能的影响

谭 昊

(1. 北京中岩大地科技股份有限公司, 北京 100041; 2. 煤炭深井建设技术国家工程实验室, 北京 100013)

0 引言

潜孔钻头广泛应用于煤矿、交通和水电领域的锚杆孔、爆破孔和注浆孔工程。近年来,穿江越海隧道、川藏铁路等工程建设遭遇极端环境或复杂地质条件,需要研究新型钻孔破岩方法或对目前的钻头装备进行优化[1-3],提升钻岩效能。潜孔钻头上镶嵌的硬质合金或金刚石聚晶钻齿齿形与所在地层岩石的适配性,是影响潜孔钻钻进速度和钻进效能的关键因素。

为优化潜孔钻头的钻齿齿形,目前常通过压痕试验得到钻齿作用下岩石的力学响应[4]。能量分析方法是研究潜孔钻头凿岩效能的重要手段。文献[5]研究了围压作用下使用锥形钻齿压入岩石时的峰值压力和侵入深度等。文献[6]通过压痕试验研究了围压对隧道掘进机滚刀破岩性能的影响。文献[7]基于Evans模型和压痕试验研究了钻进参数对锥形钻齿破岩比能的影响。Bao等[8]通过锥形钻齿和四面体钻齿对岩石边缘进行压入试验,研究了不同压入深度下的钻压和耗散能。文献[9]采用锥形截割齿对花岗岩、大理岩和红砂岩进行压痕试验,并通过对比峰值钻压、侵入深度、破岩能量和比能得到岩石的可切削性。刘和兴等[10]研究了不同齿形钻头侵入破碎非均质硬岩的效率差异,通过有限元模型为牙轮钻头、冲击钻头等钻具的选齿提供参考。胡培强等[11]采用数值模拟的方法研究了钻齿在不同冲程条件下冲击破坏不同抗拉强度砂岩的过程,发现受施工条件限制需要在低冲程条件下钻进较高强度岩石时,可优先采用三角棱柱齿。陆杉[12]基于有限元模型研究了不同钻齿齿形和岩石条件下钻头的凿岩效率。Shariati等[13]通过球形齿压痕试验对花岗岩的屈服面和膨胀角进行了研究。Weddfelt等[14]使用平面压头对硬岩进行冲压试验,并用韦伯分布描述中部裂纹的产生规律。Yagiz[15]通过锥形压头侵入试验对钻头压力和侵入深度进行研究,得到了岩石的脆性指标。Rouxel[16]研究了石英玻璃在锥形压头作用下的裂纹扩展机制。蔡灿等[17]研究了单齿冲击速度和岩石围压效应,得到修正的球形空腔膨胀理论,推导了岩石破碎坑密实区、开裂区、弹性区3个区域的应力与位移解析解。杨迎新等[18]通过衡量单个牙齿在垂直压入岩石试验中的破岩比效,提出定量评价不同形状牙齿在不同性质岩石上的压入破岩效率系统方法和准则。朱丽红等[19]通过球齿碎岩机制,为潜孔锤钻头设计和钻进参数优化提供理论基础。

以上研究大多从静力学角度对钻齿侵入岩石过程中的钻压、侵入深度、耗散能以及冲击作用下岩石裂纹扩展规律进行了相应研究。

研究岩石冲击作用下动力学响应的试验手段包括: 平板冲击试验装置、轻气炮、落锤试验装置以及分离式霍普金森压杆(split Hopkinson pressure bar, 简称SHPB),其中SHPB 为研究中高应变率下岩石类脆性材料动态力学响应的通用设备[20]。通过压痕试验与SHPB试验相结合的方法,能方便地得到钻齿冲击过程中的受力、耗散能和能量耗散率,并对钻齿凿岩机制、最优冲击应力波和钻齿锥度进行相应的研究,但目前仍缺少能够直接应用于现场钻齿选型的岩芯试验方法和评价手段。

因此,为了得到较为便捷的现场钻齿选型方法和依据,本文采用带有钻齿(bit)的压痕试验与SHPB试验结合的方式(简称B-SHPB试验),通过对比红砂岩、灰砂岩和大理岩条件下,球形钻齿、锥形钻齿和镐形钻齿在冲击作用下的峰值应力和耗散能,得到不同齿形在不同工况下的凿岩参数;然后,通过对比能量耗散率的大小,得到不同岩石条件下能量利用率最高的钻齿齿形。

1 试验原理

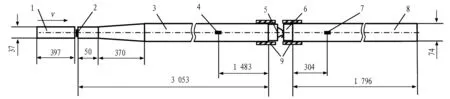

B-SHPB试验原理与SHPB试验类似,如图1所示,均为用高压气体驱动撞击杆以速度v撞击波形整形器和入射杆,并通过改变高压气体压强改变撞击杆速度,在入射杆中产生不同波形的右行应力波,形成入射波时程εi(t),应力波到达钢块及钻齿处并推动钻齿凿岩。一部分应力波被反射并沿入射杆左行,形成反射波时程εr(t);剩余部分应力波透过岩石试样和透射杆右行传播,形成透射波时程εt(t)。入射杆应变片采集εi(t)和εr(t),透射杆应变片采集εt(t)。

1—撞击杆; 2—波形整形器; 3—入射杆; 4—入射杆应变片; 5—钻齿; 6—岩石试样; 7—透射杆应变片; 8—透射杆; 9—钢套。

在试验中,钻齿顶端与岩石接触,接触方式为点接触或线接触,接触部分应力集中且难以直接测量。根据作用力、反作用力原理,通过透射应力波的时程曲线,能够得到岩石在钻齿作用下破碎卸载时的最大钻压。透射杆应变片采集到的透射应力波时程与透射杆界面积的乘积,即为钻齿作用于岩石表面的冲击力,透射波峰值应变为εtmax,透射波的峰值应力可通过式(1)得到:

σp=(Eεtmax)A0/As。

(1)

式中:E为弹性模量;A0为压杆的横截面面积;As为岩石试样的横截面面积。

峰值应力越小,说明钻齿顶部岩石压溃时施加在钻齿上的力越小;而峰值应力越大,在一定程度上代表钻齿尖端对岩石造成破坏所需的力越大。

为表征钻齿冲击岩石的速度,定义加载率为:

(2)

式中Δt为透射波起点至峰值对应的时间。

耗散能是试验过程中入射能在通过反射和透射部分能量后,消耗在岩石试样上的能量,该部分能量是造成岩石试样损伤的原因。岩石试样发生塑性变形即开始消耗能量。因此,耗散能越大,则岩石试样吸收的能量越多,对岩石试样造成的损伤越严重。通过采集到的入射波、反射波和透射波,分别计算入射波能量Wi、反射波能量Wr和透射波能量Wt,最终计算钻齿在岩石试样中的耗散能量Ws,如式(3)所示。

(3)

式中:t为时间;C0为波速,由于压杆一般为圆钢柱,撞击杆或刀座也多为钢结构框架,式中波速C0=5 185 m/s; 弹性模量E=210 GPa。

定义B-SHPB试验的能量耗散效率为ec,则:

(4)

式中Wd=Wi-Wr。

李夕兵[21]对钎头凿入岩石的力进行分析,得到纯冲击破岩时的最大钻压:

Fm=2mvγγ/(1-γ)。

(5)

式中:m为入射杆波阻抗,m=ρC0,其中ρ为入射杆密度;γ为撞击凿入指数,γ=m2/(MK),其中M为撞击杆质量,K为凿入系数;v为冲击速度。

撞击杆与入射杆截面、形状和材质均相同时,入射波峰值应力

σi=0.5ρC0v[21]。

(6)

透射波的峰值应力

(7)

由式(5)和式(7)可以发现,最大钻压(或透射波峰值应力)与入射波峰值应力(或撞击杆速度)呈线性关系。

2 试验方法

试验装置采用中国科技大学研制的直锥变截面SHPB装置,其整体结构形式如图2所示。该装置数据采集系统由CS-1D超动态应变仪、PCI 4712数据采集卡、Das View2.0专用系统分析软件和台式工控机等组成。

1—CS-1D超动态应变仪; 2—PCI 4712数据采集卡; 3—台式工控机; 4—SHPB装置的压杆; 5—气压控制器。

采用灰砂岩、红砂岩和大理岩3种岩石试样进行试验,测量岩样天然状态下的主要物理力学性能。每种岩石选择3个试样,测量其密度ρ、波速C0、静态抗压强度σc,岩样各参数的平均数值如表1所示。

表1 天然状态下岩石试样物理参数

由表1可知,灰砂岩的密度、波速和静态抗压强度最低;大理岩的密度最高,但波速略低于红砂岩,静态抗压强度显著低于红砂岩。由此推断,虽然大理岩的密度最大,但相比红砂岩,由于其内部裂隙构造较发育,造成超声波速并未增高。大理岩的节理发育情况在后期试样中也得到了较为明显的体现。

将3种不同形状的硬质合金钻齿(球形钻齿、锥形钻齿和镐形钻齿)分别镶嵌在3个圆柱形钢块中,齿形参数如图3所示。钢块与入射杆端面平面接触,岩石试样与透射杆端面平面接触,钻齿顶部顶在岩样中心,所有接触面均匀涂抹凡士林以减小摩擦。

岩石试样和钢块尺寸均为φ68 mm×35 mm,两者均采用薄钢筒与压杆相套,压杆大端外径为68 mm,薄钢筒的内径为74.1 mm,大于压杆、岩石试样和钢块外径,因此在试验过程中,钢筒对岩石试样没有侧向位移限制作用。显然,由于岩石试样尺寸较小,在钻齿冲击作用下容易整体破碎,也可以考虑采用在岩石试样周边增加位移约束的方法提高试验的准确性,但在本文的试验中,由于暂时无法保证施加位移约束的一致性,所以对此进行简化。

(a) 球形钻齿

(b) 锥形钻齿

(c) 镐形钻齿

试验发现,εi(t)和εr(t)幅值较大,因此入射杆应变片选用电阻应变片,其灵敏度系数为2.08,电阻值为120 Ω;而εt(t)幅值极小,所以透射杆应变片选用半导体应变片,其灵敏度系数为112,电阻值为120 Ω。所有试验均采用φ15 mm×2 mm橡胶片作为波形整形器。

通过球形钻齿、锥形钻齿和镐形钻齿对灰砂岩、红砂岩和大理岩3种岩样进行B-SHPB试验。以岩石试样产生齿痕时撞击杆速度产生的钻齿加载率作为试验加载率起始值,岩石试样碎裂为多块时的钻齿加载率作为终止值。每组试验均采用3块岩石试样,每类岩石试样使用4个加载率。其中,强度较低的灰砂岩和大理岩使用的加载率区间为S1—S4,强度较高的红砂岩使用的加载率区间为S2—S5。S1—S5加载率下撞击杆速度分别约为5.5、6.5、8.5、10、12.5 m/s。然后,进行B-SHPB试验。试验过程中,记录每组试验入射波、反射波和透射波的应变时程曲线,气压,弹速,岩石试样的编号、原始尺寸、质量、波速以及试验后的破损形状、表观尺寸等。

3 试验结果

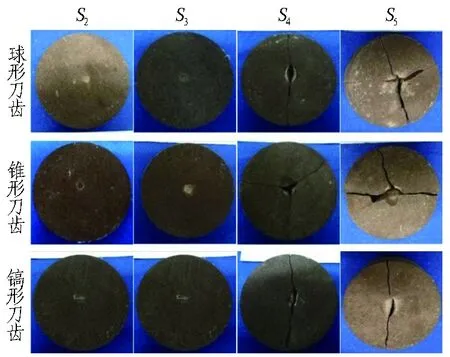

使用3种硬质合金钻齿对灰砂岩、红砂岩和大理岩进行B-SHPB试验。在球形钻齿、锥形钻齿和镐形钻齿作用下,加载率区间为S1—S5时,部分岩石试样破损效果如图4所示。

由图4可知,在最低加载率下,岩石试样表面出现与钻齿齿形类似的齿痕,齿痕周围无明显裂纹和节理扩展,试验前、后岩石试样的质量几乎无变化。随着加载率的提高,灰砂岩和红砂岩齿痕周围会出现轻微破损,大理岩齿痕附近会产生放射状裂纹;继续提高加载率,所有岩石试样均发生碎裂,齿痕在破岩面表面呈纺锤状且长轴方向为岩石试样碎裂方向,其深度大于钻齿侵入岩石的深度。

(a) 灰砂岩试样

(b) 红砂岩试样

(c) 大理岩试样

对每个岩石试样试验时,采集入射杆和透射杆应变片的电压并经超动态应变仪转换,得到48组共144个应力时程曲线,典型应力时程曲线如图5所示。

图5 B-SHPB试验典型应力时程曲线

提取每个岩石试样应力时程曲线中入射波、透射波及反射波的斜率、峰值和面积,结合式(1)—(3),得到所有岩石试样的加载率、峰值应力、入射能、反射能、透射能、耗散能和比能等参数。

3.1 透射波峰值应力与入射能的关系

灰砂岩、红砂岩和大理岩条件下,球形钻齿、锥形钻齿和镐形钻齿3种硬质合金钻齿在不同加载率下透射波峰值应力变化情况如图6所示。

由图6可知,在试验所用加载率范围内,透射波峰值应力和加载率之间近似呈线性递增关系,其中由于灰砂岩均质性较好,峰值应力与加载率之间呈较强的线性关系。由拟合曲线可以发现,当加载率大于25 GPa/s时,灰砂岩、红砂岩和大理岩3种岩石条件下,镐形钻齿的峰值应力最小。其中,灰砂岩和红砂岩条件下,所有加载率中镐形钻齿峰值应力均为最小;大理岩条件下,加载率小于20 GPa/s时,锥形钻齿的峰值应力最小。因此,灰砂岩和红砂岩条件下,采用镐形钻齿可以有效降低破碎岩石所需的冲击力和冲击功率。

3.2 耗散能与加载率的关系

灰砂岩、红砂岩和大理岩工况下,球形钻齿、锥形钻齿和镐形钻齿3种钻齿耗散能Ws与加载率的关系如图7所示。

(a) 灰砂岩

(b) 红砂岩

(c) 大理岩

(a) 灰砂岩

(b) 红砂岩

(c) 大理岩

由图7可知,耗散能与加载率之间近似呈线性关系。在试验加载率范围内,灰砂岩、红砂岩和大理岩条件下,锥形钻齿的耗散能均为最高。

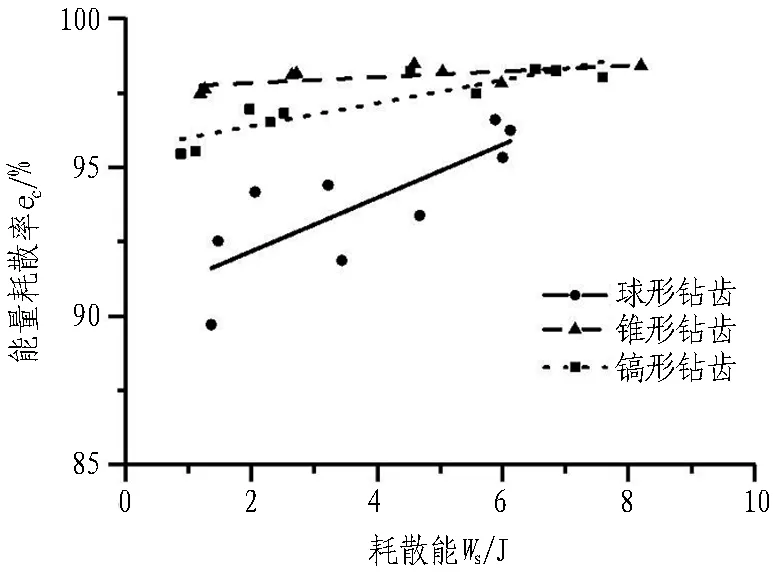

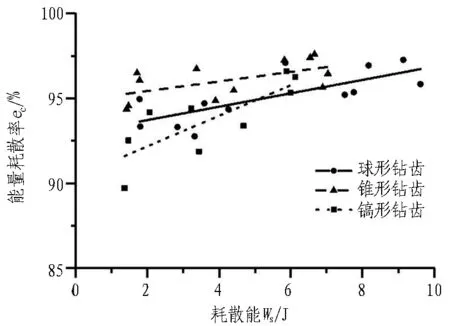

3.3 能量耗散率与耗散能的关系

在工程中,往往需要考虑成本效益,提高能量利用率以提高钻进效能。本文通过分析能量耗散率与耗散能之间的关系,分析不同齿形在不同耗散能下的能量耗散率。普遍来说,能量耗散率越高的,钻齿钻进效能越高。在灰砂岩、红砂岩和大理岩工况下,球形钻齿、锥形钻齿和镐形钻齿能量耗散率与耗散能的关系如图8所示。

(a) 灰砂岩

(b) 红砂岩

(c) 大理岩

由图8可知,提高文中3种岩石试样的耗散能可以一定程度上提高能量耗散率。灰砂岩条件下,提高耗散能可以显著提高球形钻齿的能量耗散率;而红砂岩条件下,提高耗散能反而会在一定程度上降低球形钻齿的能量耗散率。灰砂岩和红砂岩条件下,提高耗散能不会显著影响锥形钻齿能量耗散率。

灰砂岩、红砂岩和大理岩条件下,球形钻齿的能量耗散率相对较低,而锥形钻齿在灰砂岩和红砂岩条件下的能量耗散率相对较高,因此在这2种岩石条件下,采用锥形钻齿凿岩效能较高。红砂岩条件下,在耗散能较低时,采用锥形钻齿凿岩效能也比较高,但当耗散能高于一定值时,采用镐形钻齿也能够提高凿岩效能。

4 结论与建议

本文通过B-SHPB试验,对比分析了球形钻齿、锥形钻齿和镐形钻齿在灰砂岩、红砂岩和大理岩条件下的峰值应力、耗散能随加载率的变化趋势以及能量耗散率随耗散能的变化趋势,得到以下结论:

1)B-SHPB试验的峰值应力、耗散能和能量耗散率参数,可以用来评估钻齿的凿岩性能。

2)对于灰砂岩和节理较为发育的大理岩等软岩,建议尽量提高输入钻齿的能量,以提高能量耗散率;但是对于红砂岩类硬岩,提高耗散能对提高能量耗散率作用不显著,因此可以根据钻进速度需求设置耗散能或加载率。

3)在钻机功率受限工况下,建议采用镐形钻齿,以降低破碎岩石所需的冲击力和冲击功率。

4)在需要快速钻进和需要考虑成本效益工况下,建议首先尝试使用锥形钻齿,以提高耗散能和能量耗散率。

本文在试验过程中,暂未考虑岩石围压和约束对试验结果的影响,下一步可以研究围压作用对钻齿冲击凿岩机制的影响。