高原铁路TBM预备洞浅埋软硬不均频变地层开挖与爆破关键技术

李志军, 刘广志, 于京波,*, 陈 桥

(1. 西南交通大学土木工程学院, 四川 成都 610031; 2. 中铁隧道局集团有限公司, 广东 广州 511458)

0 引言

某高原铁路隧道进口采用“钻爆法+开敞式TBM法”施工,开敞式TBM与其他类型TBM在始发条件方面最大的区别是必须提前采用钻爆法施工完成一段满足开敞式TBM始发的预备洞。

针对开敞式TBM预备洞在浅埋软硬不均频变地层中的开挖与爆破关键技术,国内外还未有过综合研究,仅部分学者对其中的某项内容进行了研究。例如: 田四明等[1]指出,高原铁路隧道工程建设规模巨大,不良地质问题突出,沿线自然环境恶劣,基础设施薄弱,建设条件困难; 尚海龙等[2]通过对TBM交通洞研究表明,一次开挖成型或者二次扩挖底板仰拱均可满足进厂交通洞功能的需要,其中,通过二次扩挖底板仰拱形成的有效断面最大,所需的TBM设备直径最小,综合施工难度不大,风险可控; 杨晓箐等[3]针对厄瓜多尔CCS水电站工程的TBM预备洞工程,引入欧美的支护设计理念及方法,总结了一套计算方法,并对预备洞段的支护措施进行了定量分析; 吕永林等[4]以新红岩隧道为例,研究了单臂掘进机在降低扰动、控制沉降方面的性能以及施工效率和经济效益; 张青林[5]以重庆6号线为例,研究提出TBM始发段的施工技术要点; 皮亮[6]经研究提出,在偏压浅埋条件下穿越软硬不均地层时采用半步CD工法,既可满足围岩变形控制要求和结构受力的安全性要求,也可实现快速、经济的目标; 白伟等[7]针对隧道偏压程度提出了加固原则和方法; 陈聪[8]针对软硬不均地层隧道不对称支护措施进行研究,对隧道开挖围岩及支护结构力学特性进行了详细阐述; 王朝南[9]对大断面浅埋隧道的开挖方案进行了优选研究,最终确定三台阶法为该隧道的开挖方法; 孙兆远等[10]通过对国内部分已建和在建客运专线大断面隧道的施工技术总结,论述了大断面隧道的施工技术特点及开挖方法选择,并以合武铁路隧道施工为例,对隧道开挖方法进行了探讨; 刘招伟等[11]以蒙华铁路隧道为例,介绍了三台阶法快速施工的控制要点; 齐震明等[12]研究提出了浅埋暗挖隧道地表沉降控制标准和预警管理方法; 梅文勇[13]以新曲儿岔隧道为例,提出了施工沉降控制标准的确定方法和控制措施; 欧阳天烽等[14]通过工程案例提出,松动爆破使迎爆侧侧墙和拱脚弯矩和轴力的增加远比外侧侧墙和拱脚更为迅速,在施工过程中应加强监测。

某高原铁路隧道进口地表水及地下水丰富,不同级别围岩交替频变,汛期进洞施工,环保要求高,工程环境与地质条件复杂苛刻,且为浅埋偏压大断面隧道,预备洞的开挖风险极大。台阶法、三台阶法、三台阶预留核心土法是比较传统的施工方法,如何更有效地利用这些工法,将质量、工效发挥至最优,非常有必要进行综合研究。本文结合传统开挖方法,综合运用变换台阶高度动态光面爆破关键技术、三台阶预留核心土环形导坑松动爆破技术、爆破先掏槽与液压破碎锤后扩修边技术、悬臂掘进机(铣挖机)开挖上台阶与下台阶松动爆破技术、液压破碎锤开挖上台阶与反装松土器扩修边及拱脚弱爆破等开挖与爆破多种方式,以提高高原铁路隧道预备洞的施工效率。

1 工程概况

新建高原铁路某隧道设计为2座单线隧道,被誉为亚洲铁路TBM第一隧道,为Ⅰ级风险隧道,全长37.965 km。进口位于西藏自治区林芝市巴宜区鲁朗镇东久村鲁朗兵站西侧约250 m的早期崩坡积与泥石流堆积混合带上,隧道净空断面宽度×高度=8.58 m×7.56 m,最大开挖断面宽度×高度=11.58 m×12.23 m,预备洞长500 m,主要分布有Ⅳ、Ⅴ、Ⅵ级软弱围岩,预备洞左右线中岩柱厚13~15 m,上部覆盖层厚5~35 m。工程地质剖面图和横断面图分别如图1和图2所示。区内降雨量集中在4~10月,多年平均降水量为700.4~968.0 mm,水主要通过地表径流及地下渗流的形式就近向沟谷排泄。

图1 工程地质剖面图

图2 工程地质横断面图

施工区域常年雨水丰富,水资源与植被环保要求高。施工期为2~10月,正值汛期,且浅埋穿越3条常年流水冲沟,隧顶无隔水地层,暴雨渗入隧道致使围岩富水。隧顶埋深浅,为5~50 m,山体偏压高差超20 m。洞口段Ⅴ级与Ⅳ级围岩在不同里程交替频变,掌子面围岩软硬不均,同时富含易软化崩解类矿物黑云母等。

开挖工法采用台阶法、三台阶法和三台阶预留核心土法。台阶法上台阶高度为8.8 m,下台阶高度为3.2 m; 三台阶法及三台阶预留核心土法上台阶高度为5.5 m,中台阶高度为3.3 m,下台阶高度为3.2 m。

Ⅳ、Ⅴ、Ⅵ级初期支护均布置有钢拱架、涨壳式中空锚杆、钢筋网,超前支护为φ42 mm小导管和φ60 mm、φ76 mm中管棚(环向间距40 cm,长度为9 m,搭接3 m)。掌子面上半断面采用玻璃纤维锚杆(长9 m,搭接3 m)及喷射混凝土封闭(厚3 cm,6 m一次循环)。隧道衬砌断面及中管棚超前支护分别如图3和图4所示。

图3 隧道衬砌断面图(单位: cm)

图4 中管棚超前支护图(单位: cm)

2 工程面临的难点与安全风险

该隧道地形地貌复杂,地质条件差,围岩稳定性较差,属于典型的浅埋偏压坡积土洞口暗挖隧道,采用钻爆法开挖面临着隧顶浅埋、山体偏压、软硬不均、地质频变、小净距大断面的工程难题,易发生掌子面涌水涌砂、失稳塌方的安全事故。

2.1 浅埋段地表沉降难以控制

该隧道TBM预备洞的洞口段埋深浅,约为3.6 m,且地质为全风化坡积体岩层,是地表沉降量过大的主要原因; 同时,洞身开挖断面较大,宽度×高度=11.3 m×12.0 m,断面应力重分布的情况较为复杂,加速了沉降,甚至导致塌陷。为保证施工安全,避免隧道大变形,出现坍塌,浅埋段地表沉降最大不得超过100 mm,洞内拱顶沉降不超过75 mm,周边收敛不超过50 mm。

2.2 地层偏压易造成边坡失稳溜塌

隧道右线斜坡坡顶与底板之间的高度为29.2 m,隧道左线斜坡坡顶与底板之间的高度为9.4 m,隧道两侧高差达19.8 m,易出现右侧边坡失稳垮塌、隧道洞门端墙部位垮塌,危及结构安全。根据地形特点,在右侧边坡洞口外边线施工抗滑桩以抵抗边坡位移。

2.3 浅埋冲沟、地层软硬不均易造成坍塌

隧道进口TBM预备洞所处地层为泥石流混合带堆积体,且洞身先后下穿3条常年流水冲沟,冲沟均为古老沟渠,淤积层厚15~25 m,地层还夹杂漂石、孤石,胶结性能差,围岩自稳能力差,易坍塌。为避免坍塌,需减小开挖断面和开挖进尺,因此最终采用三台阶预留核心土工法对上台阶进行弱爆破,短进尺开挖,支护采用φ42 mm@3.5 mm超前小导管,I20型钢拱架。通过该种方式,隧道安全通过冲沟段落。

2.4 穿越地层频变,爆破设计动态调整难

隧道进口TBM预备洞在纵向里程上岩石风化程度不均匀,Ⅳ、Ⅴ、Ⅳ级围岩交替频变,需频繁改换开挖工法与方法,调整台阶高度与爆破设计,施工过程中针对性调整多。

2.5 隧道间距小,爆破开挖易导致坍塌

隧道进口TBM预备洞左右线的间距仅有18 m,中岩柱厚度最小仅10 m,开挖断面面积达120.11 m2,爆破时既要保证大断面爆破成型效果好,又需要保证左右线间的中岩柱稳定。综合考虑采用中柱径向注浆加固、左右线错台开挖的方式规避岩柱变形。

综上所述,该隧道进口TBM预备洞施工面临浅埋偏压、下穿冲沟、地层软硬不均且频变、隧道左右线间距小、中岩柱厚度小等难题,存在地表沉陷、初期支护易破坏、开挖易塌陷、结构易受损等安全风险。

3 开挖与爆破关键技术

3.1 变换台阶高度动态光面爆破关键技术

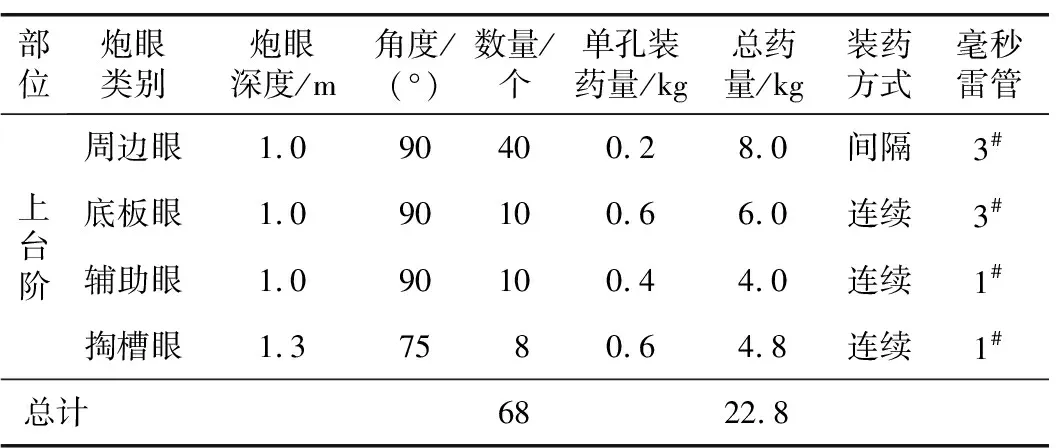

针对Ⅳ级围岩,根据岩石软硬不均、地层频变以及掌子面自稳能力差异大的特点,实际施工中先后采用了三台阶和两台阶工法,并动态调整开挖支护台阶高度,相应动态调整爆破的分爆次数、炮眼布置、钻孔深度和装药量等,减小爆破振动,提升爆破质量,确保掌子面与隧道安全。实际施工中三台阶法和两台阶法开挖爆破炮眼布置分别如图5和图6所示,爆破参数统计分别见表1和表2。

(a) 炮眼布置立面图

(b) 炮眼布置平面图

(a) 炮眼布置立面图

(b) 炮眼布置平面图

表1 三台阶法开挖爆破参数统计表(以上台阶为例)

表2 两台阶法开挖爆破参数统计表(以上台阶为例)

3.2 三台阶预留核心土环形导坑松动爆破关键技术

针对节理裂隙较为发育强风化花岗岩的Ⅳ级软弱围岩和Ⅴ级围岩、松散体及伴有渗水的地段,采取三台阶预留核心土环形导坑松动爆破技术。其炮眼布置如图7所示。爆破设计参数见表3。

预留核心土宽度×纵向长度×高度=3.5 m×3 m×3 m,呈斜坡状,纵向坡度约为1∶1。每循环钻孔作业时,在核心土位置底部进行钻眼,掏槽眼按60°控制,核心土底板眼孔深为核心土外底板眼孔深的2/3,当核心土影响开挖及立拱台架布置时,采用挖机破碎锤进行修整。

核心土部位临空面小,为成功实施爆破,提升成型质量,采取短进尺、周边眼隔孔装药的方式。周边眼装药量为0.3 kg,辅助眼装药量为0.9 kg。拱腰底部2个周边眼因临空面小,难以爆破,需适当增加装药量,因此按照0.9 kg来装。施工步骤为: 施工准备—修整核心土—摆放开挖台架—测量—开挖周边眼、辅助眼和底板眼(含核心土底板眼)—装药—爆破—出渣立拱—喷浆—下一循环。

采取三台阶预留核心土环形导坑松动爆破开挖方法,每循环开挖进尺1.0~1.2 m,能够最大发挥围岩自稳能力,减振效果明显,开挖后拱顶掉块现象减少,超挖较小,未出现溜方与塌方,效果较好。

(a) 炮眼布置立面图

(b) 炮眼布置平面图

表3 三台阶预留核心土环形导坑松动爆破设计参数(开挖进尺1 m)

3.3 爆破先掏槽与液压破碎锤后扩修边关键技术

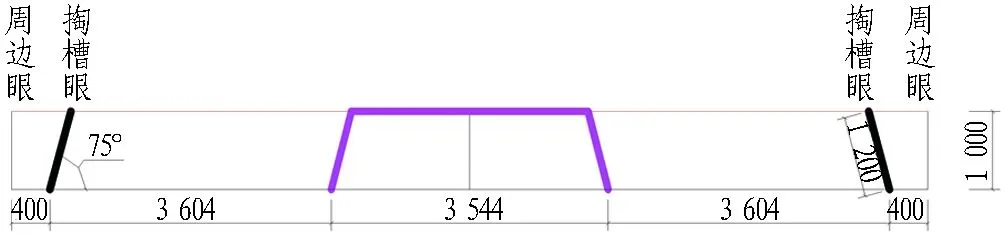

针对掌子面软硬不均、上软下硬且渗水较大的地层,若采用单一的机械开挖或爆破开挖,对防溜防塌、开挖工效、超欠挖控制、火工品消耗都较为不利。实际施工中在周边区与掏槽区硬岩处进行爆破处理,具有临空面后,采用液压破碎锤开挖软岩并修整拱圈与拱顶成型。爆破先掏槽与液压破碎锤后扩修边爆破炮眼布置见图8。液压破碎锤修边成型如图9所示。爆破先掏槽与液压破碎锤后扩修边爆破设计参数见表4。

(a) 炮眼布置立面图

(b) 炮眼布置平面图

图9 液压破碎锤修边成型

表4 爆破先掏槽与液压破碎锤后扩修边爆破设计参数

工程实践表明,针对掌子面软硬不均、上软下硬且渗水较大的地层,采用爆破先掏槽与液压破碎锤后扩修边技术,比单一使用爆破或机械开挖更有利于超欠挖控制与防塌,平均线性超挖控制在15 cm以内。

3.4 悬臂掘进机(铣挖机)开挖上台阶与下台阶松动爆破技术

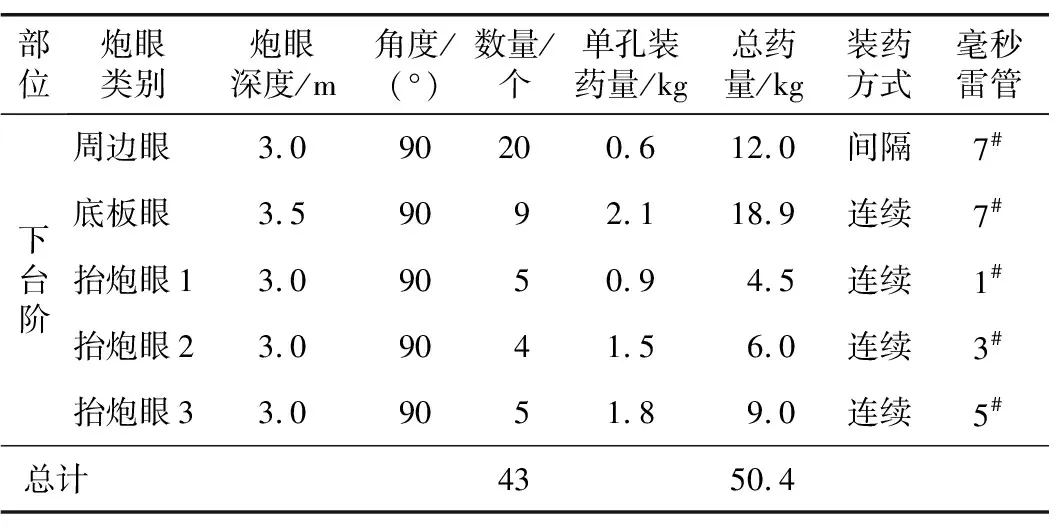

对于洞口埋深10~20 m、处于冲沟虎口地段的隧道,岩层主要为多层坡积与泥石流冲积混合体组成,爆破开挖对岩体扰动较大,容易发生隧道坍塌、冒顶事故。为减少对围岩的扰动,实际施工中采用了悬臂掘进机(铣挖机)开挖上台阶与下台阶松动爆破技术。悬臂掘进机和铣挖机开挖上台阶如图10所示。悬臂掘进机(铣挖机)开挖下台阶松动爆破炮眼布置如图11所示,下台阶松动爆破设计参数见表5。

(a) 悬臂掘进机开挖

(b) 铣挖机开挖

图11 悬臂掘进机(铣挖机)开挖下台阶松动爆破炮眼布置图(单位: mm)

上台阶采用悬臂掘进机(铣挖机)非爆破开挖,振动微弱,为下台阶弱爆破提供了上临界面,减小了爆破震动,超欠挖控制在10 cm左右,开挖成型较好。悬臂掘进机的不足之处为仅适用于洞口段或不施作仰拱段的隧道施工。当进洞70 m以上后、必须施作仰拱时,悬臂掘进机自身重量过大,无法通行仰拱栈桥,因此不能使用悬臂掘进机进行施工,可以采用铣挖机施工。

表5 悬臂掘进机(铣挖机)开挖下台阶松动爆破设计参数

3.5 液压破碎锤开挖上台阶与反装松土器扩修边及拱脚弱爆破关键技术

对于上台阶及拱部为强风化偏全风化、全风化夹细砂且渗水较大的堆积与坡积地层,不适于采用爆破开挖,可采用液压破碎锤开挖上台阶与反装松土器扩修边及拱脚弱爆破方法。挖机反装松土器扩修边如图12所示。两侧拱脚弱爆破炮眼布置见图13。两侧拱脚弱爆破设计参数见表6。

图12 挖机反装松土器扩修边

图13 两侧拱脚弱爆破炮眼布置图(单位: mm)

上台阶采用液压破碎锤开挖与反装松土器扩修边及拱脚弱爆开挖方法,减少了破碎锤拱圈修边时间,避免了较大超挖,缩短了拱脚基岩的机械凿岩时间,开挖时间比单纯采用挖机破碎锤开挖每循环可节约0.5 h左右。

综上所述,针对施工过程中出现的5种不同地质条件,采取不同的开挖方法,归纳总结如表7所示。

表6 两侧拱脚弱爆破设计参数

表7 不同地质条件下采取的不同开挖方法统计

4 施工效果

4.1 变换台阶高度动态光面爆破施工效果

采用变换台阶高度动态光面爆破技术施工,每循环开挖进尺2 m,用时180~200 min,超挖值控制在15 cm左右,累计沉降量为23~30 mm,累计收敛值为15~22 mm,开挖效果如图14所示,工效统计见表8。

根据实践及爆破试验可知,当岩石强度在30 MPa以下且节理裂隙相对发育时,采用三台阶法(上台阶高5.5 m,中台阶高3.3 m,下台阶高3.2 m)较为合理; 当岩石强度在30 MPa以上且节理裂隙发育不明显时,采用两台阶法(上台阶高8.8 m,下台阶高3.2 m)较为合理。2种工法变换应对围岩软硬不均与频变,能够在确保掌子面稳定的前提下,实现快速开挖,掘进速度达到3~4 m/d。

4.2 三台阶预留核心土环形导坑松动爆破施工效果

采用三台阶预留核心土环形导坑松动爆破施工,每循环开挖进尺1 m,用时80~109 min,洞渣最大粒径0.3~0.5 m,累计最大沉降量为42 mm,累计最大收敛值为25 mm,施工过程总体较为安全、快速。工效统计见表9。

(a) 三台阶施工效果

(b) 台阶法施工效果

表8 变换台阶高度动态光面爆破工效统计

表9 三台阶预留核心土环形导坑松动爆破工效统计

4.3 爆破先掏槽与液压破碎锤后扩修边施工效果

采用爆破先掏槽与液压破碎锤后扩修边施工方法,每循环开挖进尺2 m,用时115~125 min,洞渣最大粒径为0.3~0.6 m,累计最大沉降量为30 mm,累计最大收敛值为20 mm,施工快速,安全可控。工效统计如表10所示。

表10 爆破先掏槽与液压破碎锤后扩修边技术工效统计

4.4 悬臂掘进机(铣挖机)开挖上台阶与下台阶松动爆破施工效果

采用悬臂掘进机(铣挖机)开挖上台阶与下台阶松动爆破施工,每循环开挖进尺0.8 m,用时170~200 min,洞渣最大粒径0.7~1.2 m,累计最大沉降量为33 mm,累计最大收敛值为29 mm,施工过程安全快速。工效统计如表11所示。洞口浅埋段采用悬臂掘进法施工,大大减少了围岩扰动,同时,初期支护拱架及时封闭成环,及早发挥了围岩自稳能力。地表沉降最大速率为10 mm/d,拱顶最大沉降速率为5 mm/d,周边收敛速率为3 mm/d。

4.5 液压破碎锤开挖上台阶与反装松土器扩修边及拱脚弱爆破施工效果

采用液压破碎锤开挖上台阶与反装松土器扩修边及拱脚弱爆破施工技术,每循环开挖进尺2 m,用时200~240 min,洞渣最大粒径0.7~1.0 m,累计最大沉降量为35 mm,累计最大收敛值为20 mm,施工过程较为可控,安全快速。工效统计如表12所示。

4.6 综合分析

不同开挖与爆破方法下隧道的累计沉降量和收敛值见表13,不同开挖方式下累计沉降量变化曲线见图15。

表11 悬臂掘进机(铣挖机)开挖上台阶与下台阶松动爆破工效统计

表12 液压破碎锤开挖上台阶与反装松土器扩修边及拱脚弱爆破工效统计

表13 不同开挖与爆破方法下隧道累计沉降量和收敛值

断面DK1217+891、DK1217+896为悬臂掘进机开挖; 断面DK1217+961、DK1217+966为变换台阶高度动态光面爆破开挖; 断面DK1217+981、DK1217+986为液压破碎锤开挖。

DK1217+891~+961围岩等级为Ⅳ级,DK1217+966~+986围岩等级为Ⅴ级。由图15可知: 1)与断面DK1217+961爆破开挖相比,相同围岩条件下,断面DK1217+891与DK1217+896(悬臂掘进机施工)的拱顶沉降变形趋势比较平缓,周累计沉降量比较小; 2)与DK1217+966(变换台阶高度动态光面爆破开挖)、DK1217+981与DK1217+986(液压破碎锤开挖)相比,在较差围岩条件下,悬臂掘进机施工有利于控制隧道的拱顶沉降变形,更能有效保障施工安全。

5 结论与讨论

1)与变换台阶高度动态光面爆破开挖、液压破碎锤开挖相比,悬臂掘进机(铣挖机)开挖上台阶与下台阶松动爆破法累计沉降值较小,其主要原因是旋转头小范围切削,对围岩扰动小,对围岩破坏性小。该方法有利于控制隧道的拱顶沉降变形,但使用有一定限制。

2)通过在某高原铁路隧道进口的开敞式TBM预备洞不同条件下采用不同开挖与爆破技术取得的成果表明,对于软硬不均、土石混合、地质频变、沉降变形控制严格、工程地质和环境复杂的隧道,不宜采用单一开挖方法,宜结合隧道断面大小与工程地质及环境条件,选用最为适合的多种开挖方法组合的技术,对工程实施的综合效果总体较为有利。

3)针对软岩破碎围岩采用哪种方式最为安全、经济、合理,需要不断地试验、总结,在接下来的钻爆施工中需进一步研究探索,以期提升高原铁路隧道钻爆施工水平。