标线用玻璃珠成圆率的试验分析

夏辉,郝康

(中咨公路养护检测技术有限公司,北京 102200)

1 成品路面标线用玻璃珠检测及判断依据

成品路面标线用玻璃珠检测及判断依据为GB/T 24722—2020《路面标线用玻璃珠》。

2 路面标线用玻璃珠的分类

1)面撒玻璃珠:施工涂料在路面上施划,处于未干燥时按施划比例撒布在标线段表面涂层的玻璃微珠。

2)预混玻璃珠:在涂料生产过程中将150~600 μm 的玻璃珠均匀混于涂料之中。

3)镀膜玻璃珠:经表面处理,具有不产生浮悬、防湿潮、提高黏附性的玻璃珠,以提高玻璃珠晶体表面自身性能。

4)缺陷玻璃珠:具有卫星、熔融、不透明、含气泡、椭圆、扯破、略圆、乳白色、谷粒等缺陷的玻璃珠。

5)雨夜玻璃珠:较多用于我国南方地区,在阴天下雨时玻璃珠可具备可视性完好的玻璃珠、陶瓷玻璃珠等。

3 新标准修订的成圆率最新技术要求

对于1.50≤RI<1.70(RI 为玻璃珠的折射率),Ⅰ号、Ⅱ号玻璃珠的成圆率≥80%,其Ⅰ号玻璃微珠粒径在600~850 μm区间内玻璃微珠成圆率≥70%。

对于1.70≤RI<1.90、RI≥1.90 的玻璃微珠,不圆玻璃微珠百分数≤20%。

4 玻璃珠成圆率与圆度的定义区别

成圆率定义是指单位成圆玻璃珠的数量,成圆率越高,喷砂效果越好。

圆度定义是玻璃微珠截面接近理论圆的程度,当数值很小时可认为已接近圆。

总之,成圆率越高,圆度越好,玻璃珠品质就越高。

5 影响路面标线逆反射系数的因素

影响路面标线逆反射系数的因素包括:选用玻璃微珠的折射率、玻璃珠粒径分布、标线表面色度坐标及亮度系数、涂布于标线表面的微珠撒布量、不同原材的玻璃制品、玻璃微珠沉降深度和缺陷玻璃珠的多少[1]。

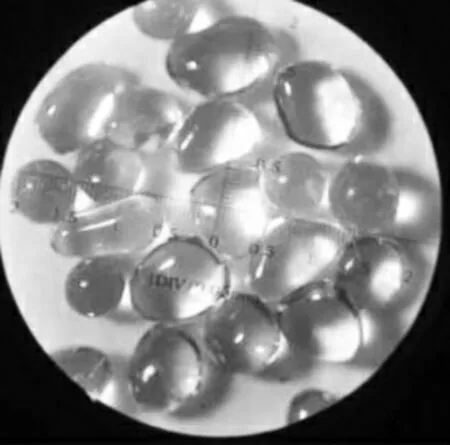

对玻璃微珠经入射光通过珠体结构形成反射光的逆反射量值高低进行分析可知,玻璃微珠中带有缺陷的微珠量会直接造成道路交通标线逆反射亮度系数,待玻璃珠下沉过程中,标线涂膜冷却后镶嵌在涂层表面,施工工艺完美的标线会将玻璃微珠沉降位置控制在≥1/2 珠体高度,其标线面层沉降后的每一颗微珠形成1 个折射点,有效折射点均匀分布越多,标线逆反射亮度系数值越大。根据最新标准GB/T 24722—2020《路面标线用玻璃珠》,Ⅰ号、Ⅱ号玻璃微珠成圆率要求≥80%,其中,Ⅰ号玻璃微珠粒径在600~850 μm 区间内的成圆率要求≥70%。60~850 μm 区间内玻璃微珠放大40 倍后样图如图1、图2 所示。

图1 微珠分布排列整齐且成圆率近似100%放大图

图2 分布不均且低成圆率放大图

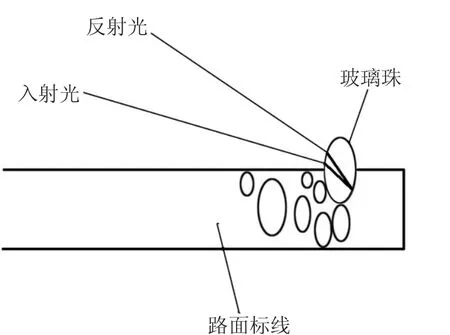

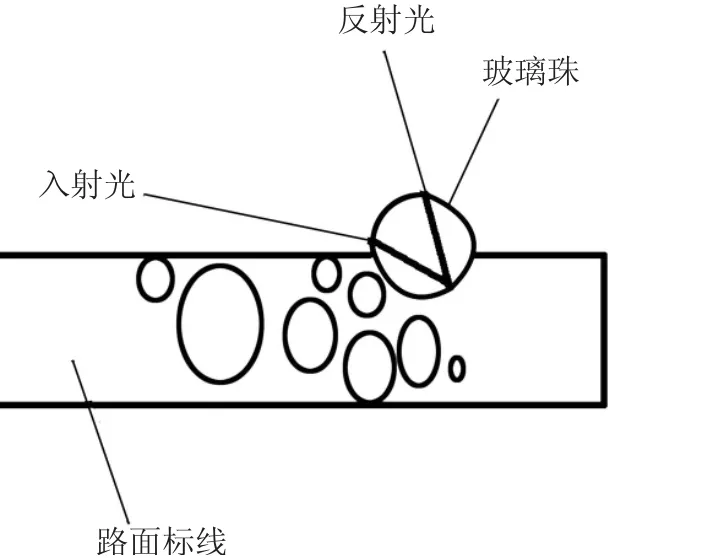

由图3、图4 可知,规则的玻璃微珠其反射光严格按着正常规则的回归反射映射至驾驶人员视线内,其不规律反射光向不同方向散去[2]。由此可见,检测用仪器设备或车辆驾驶员不能收集到不规则的反射回光。

图3 圆形玻璃珠正常回归反射图

图4 不规则玻璃珠回归反射图

6 路面标线用玻璃珠成圆率检测方法

1)抽取具有足够代表性的玻璃珠试样在试验室标准环境[温度20~25 ℃;相对湿度(50±5)%]下进行养护。

2)试验前将所检样品在烘箱中进行干燥处理。

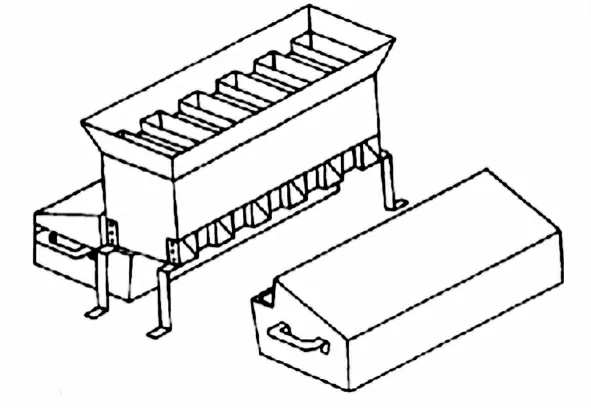

3)将烘制后的样品用二分割器(见图5)进行样品分割,直至选出符合规定质量的样品。

图5 二分割器结构示意图

4)在标定合格、分辨率不低于0.01 g 的电子天平上称取(20±0.1)g 样本备用。

5)将玻璃珠选形器(见图6)进行清洁,防止试验过程因设备不洁净造成样品停滞。

图6 玻璃珠选形器示意图

6)开启选形器设备开关电源,调整玻璃平板角度小于5°;通过控制箱使玻璃平板在频率50 Hz 下进行振动。

7)用不产生静电的小勺定量慢慢地向选形器玻璃平板撒布玻璃微珠,通过产生的振幅,使圆的玻璃微珠向下流入容器烧杯中,带有缺陷的玻璃微珠通过振动器产生振动缓慢向上进入不圆容器烧杯中,通过多次喂料直至将样品完全分离。

8)将分离好的玻璃珠分别进行再次分离,直至圆玻璃珠中不存在缺陷玻璃珠;缺陷玻璃珠中不存在圆的玻璃珠。

9)对分离好的玻璃珠进行称量记录,精确到0.1 g。

通过式(1)可计算圆的玻璃珠成圆率:

式中,P为玻璃珠成圆率;N为圆的玻璃珠的质量,g;C为有缺陷的玻璃珠的质量。

值得注意都是,式(1)中分母为圆的玻璃珠质量+缺陷玻璃珠质量,不是试验前的总质量。

通过粒径分布筛选850~600 μm 范围的玻璃珠,称取(20±0.1)g 样品。重复以上步骤7)~9),计算改粒径范围下玻璃珠成圆率。

通过信息化方式自动生成原始记录及报告,完成试验全过程。

值得注意的是,需做3 次平行试验,检测结果取平均值,这是与GB/T 24722—2009《路面标线用玻璃珠》的不同之处。

试验过程中应注意的细节包括:(1)试验前确保玻璃珠样品在干燥后进行试验,防止试验过程中微珠黏附在选形器上;(2)试验前首先检查选形器,调整玻璃板水平夹角及振幅频率,振幅偏大会导致缺陷玻璃珠混入圆的玻璃珠选形器中,振幅偏小反之;(3)喂料时注意不可堆积试样;(4)扫刷时注意防止样品溅出;(5)注意选用标准筛网孔尺寸,新标准对此进行了修改。增加了标准筛网孔尺寸1 400 μm,具体参数见表1。

表1 新标准筛网尺寸参数

7 缺陷玻璃珠百分数试验检测方法

1)选干燥后玻璃珠备用;清洁玻璃载玻片;调整显微镜。

2)将显微镜放大倍数调至100,随机取100 粒玻璃珠置于洁净的载玻片中心位置,试验用6 件载玻片;载玻片上玻璃珠不可重叠,应处于同一平面。

3)通过显微镜目测镜头观察缺陷玻璃珠数量并进行记录,试验要先后进行6 片载玻片的缺陷玻璃珠观测,取6 次缺陷玻璃珠观察结果的百分数平均值作为最终测试结果。需要注意的是,玻璃珠摆放时不可产生堆积,应分散投放。

8 结论

综上可知,取样不规范极易造成选取样品粒径分布不均匀,产生过大或过小的粒径,对成圆率结果造成一定影响;未进行干燥的玻璃珠样品在试验过程中容易造成黏附且不易滑落;玻璃珠选形器振幅大小及玻璃平板调整不到位容易对检测结果造成影响;涂料施工过程中温度控制同样重要,玻璃珠在沉降后嵌于涂层表面过少极易造成玻璃珠短时间内脱落丢失,失去反射效果;玻璃珠在涂层表面沉降过深不易产生反射现象;存在不同类型的缺陷玻璃珠混于整批成品中过多极易造成玻璃珠在标线表面沉降到位后造成反射光折射现象。