SCD刀具高速切削SiCp/Al刀具磨损仿真分析*

焦丹丹,裴 禹,赵孟石,姚鸿宾,杨 娜

(黑龙江省科学院高技术研究院,黑龙江 哈尔滨 150020)

1 引言

近些年国内在航天航空屡做突破,这离不开一代代前辈的奋斗,也需要很多新型材料的支撑,其中的一大重要研究领域就是铝基碳化硅复合材料。铝基碳化硅复合材料具有高质量比、耐磨性、耐高温性、尺寸的高精度稳定性、不容易吸湿、化学性能稳定、使用寿命长、强度和硬度大等特点[1],它在航空航天、光学元件、飞行器等领域有很好的应用,特别是在电子等领域,适用于天文望远镜、惯性导航平台、扫描显微镜等几种高精度应用,火星车材料等等[2]。由于在上述场合下零件会频繁的受到高低温交替变化,所以需要在这条件下依旧性能稳定的材料,因此性能优异的铝基碳化硅可以满足上述苛刻要求[3-4]。对此为了去探究在加工高体分比复合材料时的一些刀具磨损等其他情况,我们就需要利用ABAQUS 软件对其进行仿真分析,这不仅节约了大量的资源和人力也避免了在实际试验过程中的意外。

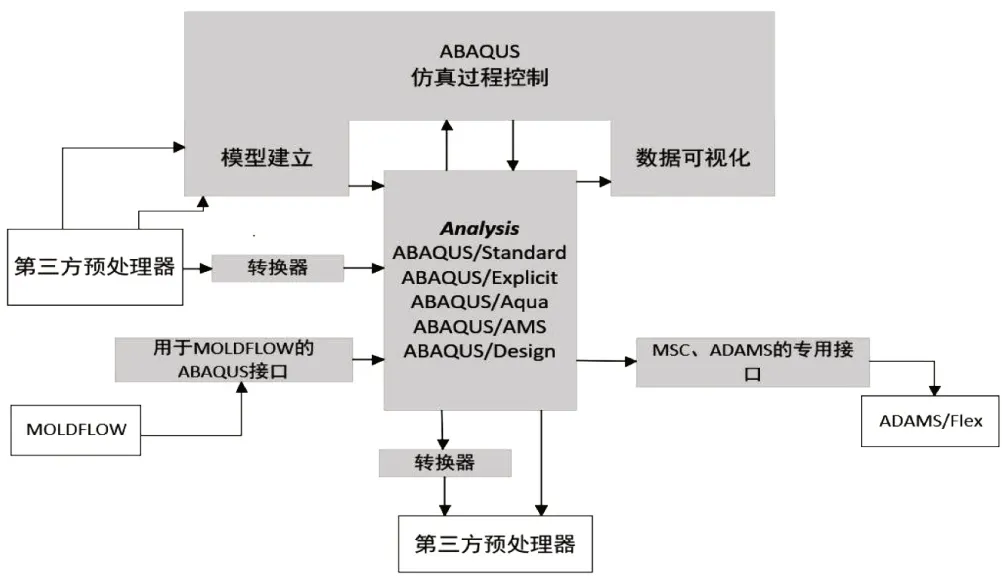

如图1 所示,ABAQUS 有限元仿真流程可以分为三部分,第一步为前处理及通过一系列的定义去规范我们所需要仿真的具体事物例如定义材料、元素的一些几何形状例如角度等、相互接触作用的属性、负载和所需要计算的区域;第二步为求解装配及通过整合各个单元部分的条件来求解方程式;第三步为后处理步及通过一系列的手段让使用者得到所需要的数据,并且更容易去理解计算机的处理结果[5]。

图1 有限元软件分析流程

2 国内外研究现状

SiCp/Al 复合材料其综合性能优于基体和增强相。总所周知,增强型颗粒复合材料的性能由界面结合力决定,而界面结合力会受到热膨胀产生的残余应力、结合面处高温下发生的化学反应影响。现有的方法难以充足的对铝基碳化硅材料的相关性能进行正确的计算和分析,依据现有的理论难以对其的综合性能进行精确的计算和仿真分析,对此国内外有许多的研究者和工程师也进行了有关的研究[6]。

长春理工大学王志达等人[7],探究激光辅助切削技术对铝基碳化硅材料加工质量的影响,利用ABAQUS 对材料受热后温度场的分布和不同切削参数下的应力分布进行了仿真研究。实验结果表明,复合材料在受到激光预热后影响了界面结合力,使得切削过程中应力减小,有助于改善加工表面粗糙度,降低刀具磨损。

沈阳理工大学王泽良等人[8],使用ABAQUS探究切削参数和刀具几何角度对工件切削温度的影响,结果表明:在刀具切削处的高温区,材料内部存在较大应力值,基体温度也高于颗粒温度。

南京航空航天大学葛英飞等人[9],通过分析铝基复合材料切屑根部和形态以及金相组织,建立超精密车削铝基复合材料切削形成模型,结果表明:切屑呈厚度准周期性变化的锯齿状; 切削变形时工件材料中微裂纹的动态形成和扩展、剪切角周期变化是形成这种切屑形态的两种主要机制。

3 铝基复合材料微观模型建立

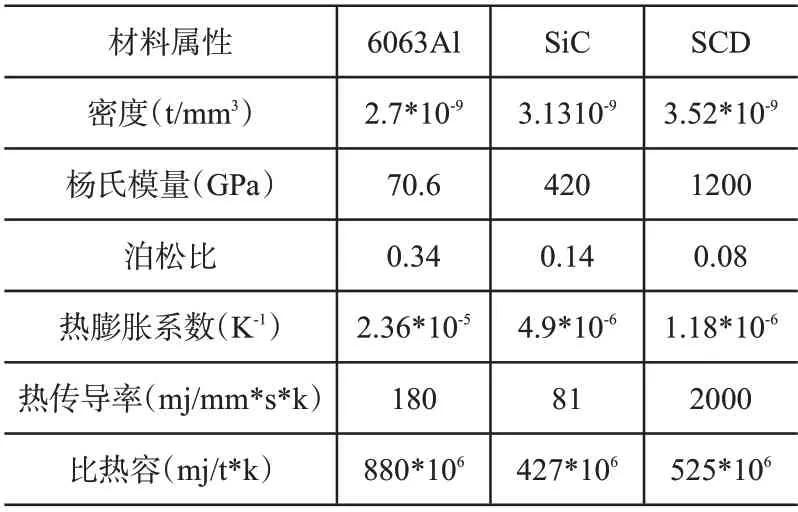

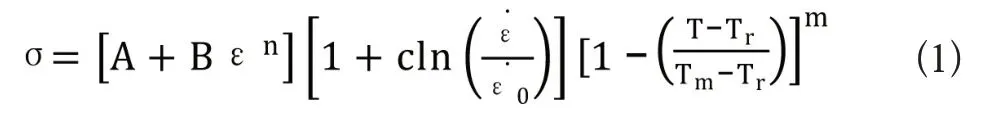

在刀具高速切削过程中,由于基底材料铝是塑性材料且易切削,对SCD刀具的磨损影响较小,因此SCD在高速切削过程中的磨损来源主要是SiC 颗粒对SCD 刀具的撞击。因此在仿真过程中,可以将切削过程转为SiC颗粒对SCD刀具的撞击,从而减少计算量以便于仿真的运行。材料参数如表1 所示,仿真过程中使用的本构关系模型为Johnson-Cook模型[10],公式方程形式如下所示:

表1 工件与SCD的材料参数

σ为流动应力;ε为塑性应变;

Tr为室温;Tm为材料溶点;

A为初始屈服应力(MPa);B为应化模量(MPa);

n为加工硬化指数;c为应变率强化项系数;

m为热软化系数。

在假设材料为各向同性材料的基础下,屈服应力主要是由应变、应变率和温度决定的[7]。

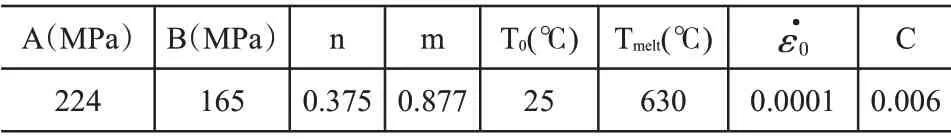

表2 6063Al基体的Johnson-Cook参数

表3 强化颗粒的脆性断裂参数

4 高速切削复合材料仿真

4.1 SCD刀具磨损仿真

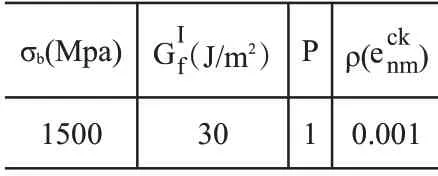

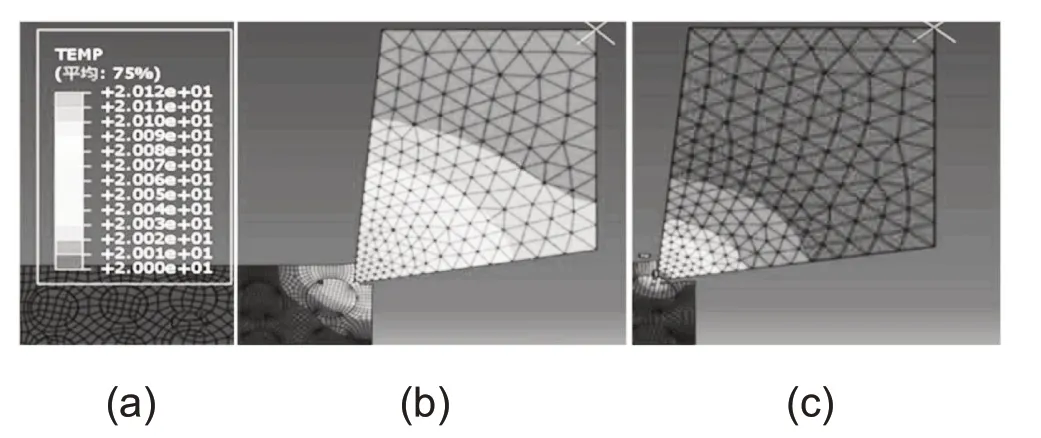

SiC 颗粒的直径多集中于3-10μm 之间,在仿真过程中SiC 的大小分别取3μm,4μm,5μm 进行仿真实验。每一分析步的时间为0.0012s,刀具的切削速度设置为800mm/s,为了便于仿真的计算,模型建立中选取一个SiC颗粒和其对应的刀具部分进行仿真分析,从图2(a)(b)(c)可以看出,SiC颗粒的大小对刀具磨损的范围有着直接的影响,而且应力的范围也会随着SiC 颗粒体积的增大而增大。应力大小从撞击的核心区域逐步扩散,且扩散面积也随着SiC颗粒的大小增大而增大。

图2 速度为800mm/s的刀具磨损仿真

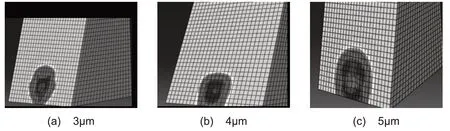

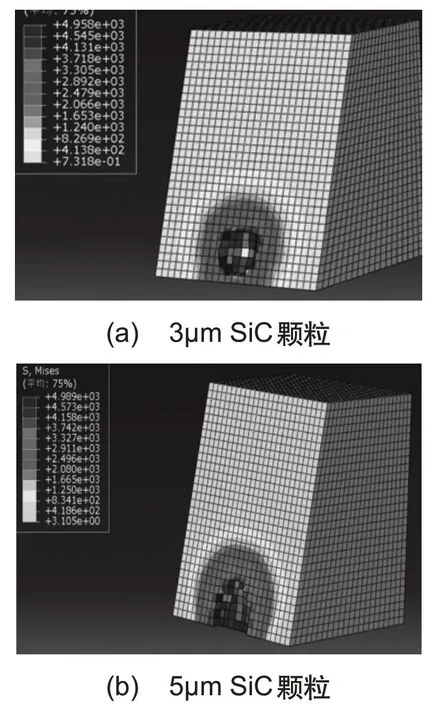

可以从刀具磨损情况得出,在切削速度为800mm/s 时刀具磨损的主要形式是SCD 刀具受到撞击后的变形,此时刀具的磨损比较小,没有出现大范围的微崩刃和材料脱落。如图3,当切削速度速度为1200mm/s时SCD刀具出现大范围材料脱落,脱落材料形貌取决于SiC颗粒的大小,且最大应力达到4.958×103接近5×103,这也是SCD在Johnson-Cook模型中材料最大承受应力。当SCD 撞击区域材料受到5×103大小应力时,材料会发生脱落和微崩刃。

图3 切削速度为1200mm/s的磨损仿真

4.2 精密切削温度场仿真

切削温度通常指的是温度达到平衡状态后,切削区工件与刀具接触面的平均温度。仿真呈现结果依旧采用单因素分析法,只研究切削速度对切削温度的影响,选取切削深度10 μm,切削速度为1200mm/s切削过程进行研究,研究不同时间段的温度变化趋势;对应切削结果见图4。

图4 低速精密切削温度仿真

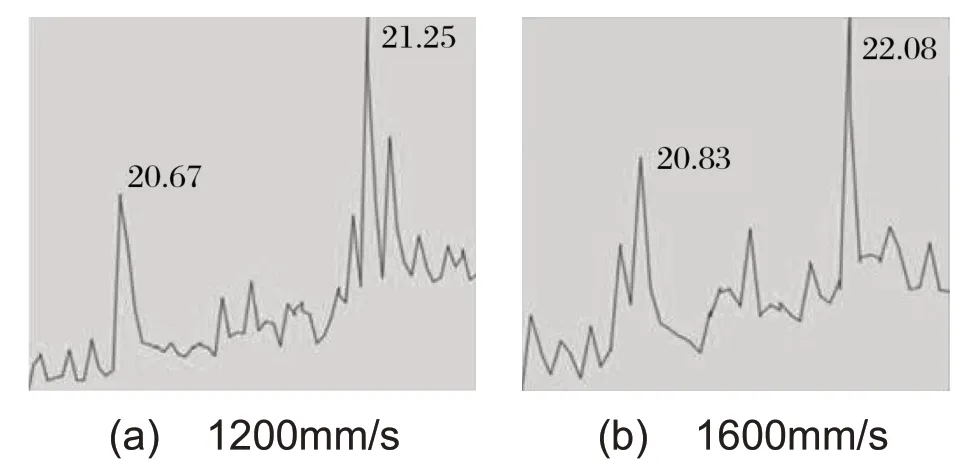

由图4 可知,刀具切削基体材料(图4b)与刀具对SiC 颗粒的切削过程中(图4c),随着和SiC颗粒的不断接近,温度的陡然上升是符合实际情况的,因为SiC 颗粒是脆性材料,导致和刀具的接触处温度会瞬增。如图5所示,在切削深度为10μm,切削行程为30 μm(切削2 个SiC 颗粒),切削速度为1200mm/s和1600mm/s时切削温度的变化图。在切削SiC颗粒时接触面温度会急剧上升并在切削结束后降低,不同切削速度会影响切削SiC颗粒时的最高温度。

图5 切削过程中温度变化

4.3 仿真分析

刀具的磨损随着切削深度的增加而增加,这主要是由于刀具在大切削深度时,刀面和刀刃与更多的SiC颗粒进行碰撞,随着碰撞的次数增多,刀具出现微小的材料脱落,并且随着切削时间和进程的增加,微小的脱落会造成大面积的材料脱落,材料脱落的面积接近于SiC颗粒的大小。在切削深度一定时,切削温度随着切削速度的增大而增大,且在切削SiC颗粒时切削温度会急剧上升并迅速降低,切削速度对切削SiC颗粒和基体材料的影响均较大。

5 结束语

本文有限元仿真和车削实验方案都取得了一定成果,但是因为时间、地点和设备等因素的限制,本论文完成后仍有一些方案可以进行研究:

(1) 本文SiCp/Al 复合材料的宏观模型和微观模型都是理想化模型仿真,可以进一步进行利用Python 子程序进行复合材料建模以更细致的探索SiCp/Al 复合材料的切削刀具磨损的情况。

(2) 由于刀具磨损中可能出现的磨损原因太多例如化学氧化反应等,难以用仿真软件仿真出来所以需要试验进一步对一些难以仿真出来的刀具磨损进行一些深入研究。

(3) 由于时间和设备的原因,网格划分难以达到很细致的程度所以,今后的研究可以选择一些计算能力强的计算机对此进行更加精密的刀具磨损和精密切削仿真。

(4) 在高速铣削等方面,高体分比铝基复合材料仍然有许多的空白处等待我们去探究。