煤矿地下水双层监测技术与装置研究

王红梅,董书宁

(1.煤炭科学研究总院,北京 100013; 2.中煤科工集团西安研究院有限公司,陕西 西安 710054; 3.陕西省煤矿水害防治技术重点实验室,陕西 西安 710054)

水害是矿山开采的五大自然灾害之一,我国煤矿生产长期受水害威胁[1-3]。地下水监测预警技术是有效防控煤矿水害事故的重要手段[4-7],其通过对矿井主要地下含水层水位、水温和水质等参数的实时监测,全面掌握地下水的时空演化规律,及时发现地下水异常变化进而对矿井突水灾害进行超前预警,为灾害预防或井下作业人员逃生争取时间和空间[8-11]。要实现矿井水害精准预测,就需要建设监测点全面覆盖井田甚至周边区域地下各含水层的水文监测网[12]。传统煤矿水文监测孔为一个孔只监测一个含水层参数,或一个孔监测两个以上混合含水层的参数。受到监测孔建设成本和周期影响,煤矿地下水监测孔数量往往较少,不能满足水害预警对监测点密度的要求。为了在有限预算内,大幅度增加地下水监测点密度,提高监测孔的利用效率,一孔多层监测技术成为解决这一问题的有效手段。

1 研究现状

一孔多层监测技术是指在一个监测孔中同时获取多个不同深度含水层监测数据。国内应用较多的一孔多层监测技术与装备主要有多级完整监测井(巢式监测井)、连续多通道监测井(“CMT”监测系统)、Waterloo监测井和Westbay监测系统等。主要应用在场地地下水污染调查、重要河流流域地下水环境监测等领域[13-20]。一孔多层监测技术与装备的最大监测应用深度350m,最大井径∅450mm,最大监测层数为7层,主要采用填料止水或气囊封隔止水[21-23]。这些一孔多层监测技术往往面临较大井径、填料止水技术难度大、监测深度有限、气囊封隔不适用于长期监测等问题,均不适于在埋深较大煤矿地下水监测孔中应用。

基于此,本文从煤矿地下水动态监测实际出发,研发出一种成本低廉、止水效果可靠、易于安装、可长期使用的一孔双层监测技术与装置。旨在有限预算内大幅提高监测点密度,有效解决煤矿地面水文监测孔因建设成本高、周期长而造成的监测网络密度不够的实际问题。

2 监测装置设计

2.1 设计原理

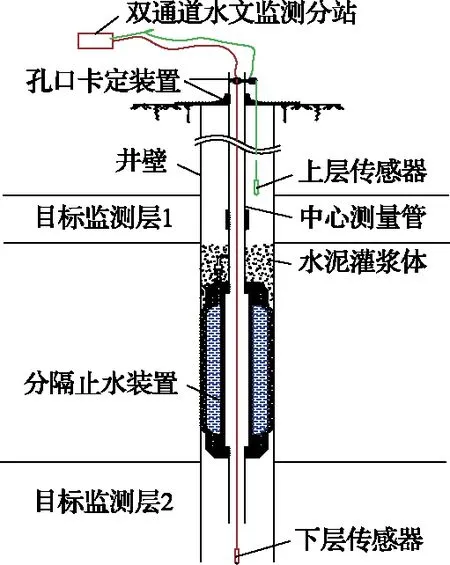

煤矿地下水一孔双层监测技术是向监测孔内安装一个分隔止水装置,该装置上端连接中心测量管,底部用安全销固定密封堵头。通过向测量管内充水使分隔止水装置膨胀工作;而后继续加大充水压力使安全销切断,密封堵头脱落,中心测量管和分隔止水装置内部空间共同形成下部含水层的监测通道;中心测量管与井壁的环状间隙形成上部含水层的监测通道。再在分隔止水装置顶部灌入一定量的水泥浆,增加分隔止水装置的隔水性和耐久性。最后通过向两个通道内安装水文传感器实现一孔双层监测。监测孔结构如图1所示。

图1 地下水一孔双层监测孔结构

2.2 设计方案

2.2.1 分隔止水装置设计与加工

一孔双层监测技术的核心是孔内安装的分隔止水装置。分隔止水装置在煤矿地下水监测孔的适用性、分隔止水的效果以及孔内安装操作的难易程度都直接决定了一孔双层监测技术是否能够解决当前煤矿地下水监测孔建设的实际问题。因此,针对煤矿地下水监测孔的普遍安装条件进行分隔止水装置的设计,并在室内进行相关性能的测试,以确保该装置能在孔内一次安装成功并有效工作。

设计的分隔止水装置包括内部钢结构、外敷橡胶皮、进水小导管、逆止阀、安全销等主要部件,整体结构如图2所示。内部钢结构采用Cr40结构钢加工;橡胶外皮选用由天然橡胶与帆布热熔合成,中间缠4层∅0.5mm钢丝的标准橡皮。要求橡胶外皮伸缩率大于30%,并能在承受35MPa压力下不破坏。分隔止水装置尺寸可根据安装孔径进行调整。本次试验将分隔止水装置安装在∅177.8mm孔内600m深处,设计分隔止水装置最大外径∅140mm,长2.3m,中心测量管内径最小∅45mm,中心测量管与孔壁的环装间隙平均60mm,保证了常规尺寸水文传感器的安装。设计加工的分隔止水装置正常工作压力为4MPa、极限破坏压力为14MPa;安全销切断压力7MPa,加工实物如图2所示。

图2 加工成的分隔止水装置实物

2.2.2 分隔止水装置室内测试

为确保分隔止水装置的安全性和有效性,在试验室内对加工好的分隔止水装置进行各项性能测试试验。

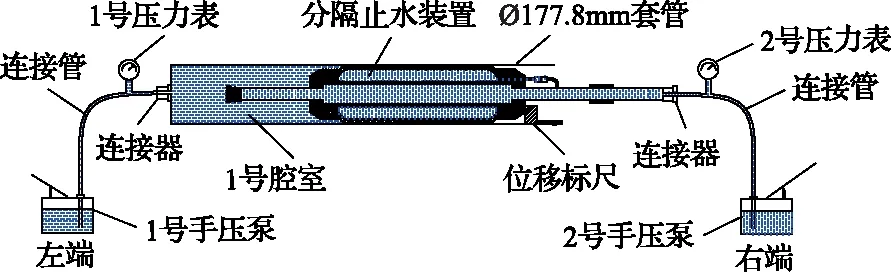

1)试验仓加工。用内径∅177.8mm壁厚10mm无缝钢管加工一个试验仓,将分隔止水装置安装在试验仓内进行各项性能测试试验,如图3所示。整个试验装置从左至右依次为:1号手压泵—连接管—1号压力表—连接器—∅177.8mm无缝钢管—分隔止水装置—连接器—2号压力表—2号手压泵。

图3 室内性能测试试验装置

2)试验技术要求。室内性能测试试验要充分模拟分隔止水装置在钻孔中安装的实际过程;要按照孔内被分隔的上下含水层的水头差以及装置的整体重量综合确定各项性能测试试验的压力;要对影响安装和分隔止水效果的部分进行极限性能测试。为确保试验安全,除钢结构渗漏性试验外,其余性能测试试验均需在试验仓内进行。试验过程中要做好安全防护。

2.3 性能检测试验

2.3.1 钢结构渗漏性检测试验

为了确保上下含水层分隔止水的有效性,杜绝上下含水层通过内部钢结构连通而发生串层,对分隔止水装置进行内部渗漏性试验。在安全销未打开状态下,由分隔止水装置连接器向装置内部充水,观察密封堵头、钢结构连接处及橡胶热压接口处的渗漏情况。试验流程如图4所示。

图4 钢结构渗漏性试验流程

用2号手压泵向装置内充水压力达到5MPa后,静置10min。试验观察到钢结构连接处、橡胶液压接口处均无渗漏,密封堵头处有少量渗水。分析认为,密封堵头与下连接器均为钢制结构。为保证密封堵头能顺利脱落,这两个部件加工时留有一定间隙。对密封堵头顶部涂抹1cm的黄泥后,重新开始试验。向装置内部充水,加压至5MPa后静置10min,第二次试验过程中装置一直未见明显渗漏现象。试验表明钢结构内部密封性良好,不存在上下含水层的串层通道。

2.3.2 橡胶皮膨胀性和耐压性试验

将分隔止水装置安装在试验仓内,用试验仓侧板顶住密封堵头,防止试验加压过程中密封堵头脱落。用2号手压泵向分隔装置内充水,观察橡胶外皮在2MPa、4MPa、7MPa和14MPa压力下的膨胀情况。试验流程如图5所示。

图5 胶皮膨胀性和耐压性试验流程

试验观察到向装置充水加压至1MPa时,橡胶外皮明显膨胀;加压至2MPa时,橡胶外皮与试验仓紧密贴合;逐渐加压至4MPa和7MPa时,橡胶皮与试验仓壁紧密贴合,泄压后分隔止水装置外观无异常;加压至14MPa后静置30min,分隔止水装置未发生破坏。泄压后分隔止水装置橡胶热压接口处略微有变形。

试验表明分隔止水装置膨胀性能良好。装置满足设计压力要求,装置能承受的极限压力为14MPa。

2.3.3 装置的整体隔水性测试

将分隔止水装置安装在试验仓中部,在试验仓左侧留下部分空腔。首先用2号手压泵向分隔止水装置充水加压至1MPa,然后用1号手压泵向1号空腔充水,待水从试验仓右端流出后,1号、2号手压泵同时工作,直至试验仓右端不再出水。然后继续用2手压泵向分隔止水装置加压至4MPa;然后用1号手压泵向1号空腔充水,观察试验仓右端的出水情况,同时测量分隔止水装置在试验仓压力作用下的位移。分隔止水装置累计位移达到10mm或试验仓内水压达到5MPa后保持10min,试验结束。试验流程如图6所示。

图6 装置的整体隔水性测试流程

经试验测试,分隔止水装置加压到2MPa后,试验仓右端不再出水。分隔止水装置加压至4MPa后,分隔止水装置在5MPa压力作用累计位移2mm。分析原因,分隔止水装置的移动是因为试验仓高压使分隔止水装置橡胶膨胀部分发生变形,分隔止水装置橡胶外皮与井壁并未发生相对移动。也就是说分隔止水装置正常工作状态下,能有效隔离5MPa的水压而不发生移动。

2.3.4 安全销破断试验

将分隔止水装置安装在试验仓中部,用2号手压泵向分隔止水装置充水加压至7MPa。当安全销切断密封堵头脱落试验结束。当分隔止水装置内部压力大于7MPa,而安全销未切断时停止试验,对安全销进行校准后重新进行试验。试验流程如图7所示。

图7 安全销破断试验流程

试验中当2号手压泵充水压力达到6.9MPa时,安全销切断,密封堵头脱落。虽然安全销的试验破断压力小于设计压力,但大于分隔止水装置正常工作压力。也就是说,安全销在6.9MPa压力下破断。切断压力虽未达到7MPa,但并不影响分隔止水装置充水膨胀和正常工作性能。安全销强度满足设计要求。

3 现场应用

3.1 工程概况

山东李楼煤矿位于巨野煤田北部,为典型的全隐蔽石炭二叠系井田。主要开采煤层为二叠系山西组3煤。煤层开采受到顶板二叠系厚层砂岩裂隙水和底板奥陶系灰岩水威胁;新近系底部松散层水是砂岩裂隙水的主要补给来源。因此,矿井地下水动态监测的主要层位为:新近系底部含水层、石盒子组砂岩含水层和奥灰含水层。选用位于井田南北两翼的水文地质补充勘探孔BSD6和BSD9作为一孔双层监测技术应用研究的现场试验孔。设计在BSD6孔完成对新近系底部与奥陶系灰岩2个含水层的监测;在BSD9孔完成新近系底部和石盒子组下段含水层的监测。试验孔同时兼具地质探查孔、抽水试验孔和示踪试验孔等多重任务。根据钻孔承担的勘探任务,钻孔设计为三路套管四级变径的复杂结构。

3.2 钻孔施工技术要求

传统的水文地质补充勘探中,一般是从上到下逐层完成抽水试验。上部含水层抽水试验完成后,对含水层进行封闭,然后继续向下钻进,再对下一段含水层进行抽水试验。而要将勘探孔最终建设成一孔双层监测孔,则不能封闭上部含水层。这就需对勘探孔施工技术做一些特殊设计。

根据BSD6和BSD9勘探孔钻孔实际揭露含水层的深度,一孔双层监测系统要求安装在孔深500~700m之间的∅177.8mm二路套管内。为了既能完成原有水文勘探任务,又能释放两个含水层。设计∅177.8mm套管直通孔口,并在新近系底部与∅219套管重叠处设置反向接头。钻孔勘探期间,由∅177.8mm套管隔离上部新近系含水层对下部勘探任务的干扰;勘探任务结束后,对BSD9孔山西组地层用水泥浆封闭,再将∅177.8mm套管反向旋转,拆除新近系底部以上的∅177.8mm套管,形成同时释放两个目标含水层的监测孔。

3.3 应用效果

3.3.1 BSD6孔应用效果

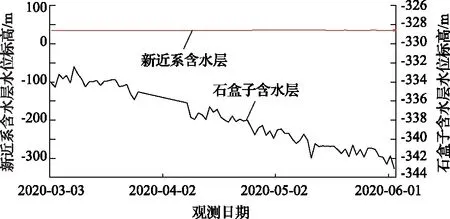

新近系底部含水层初始水位比奥灰含水层初始水位高12.21m。BSD6孔监测初期,新近系底部含水层水位缓慢上升,而奥灰含水层水位缓慢下降;监测中期,新近系底部含水层水位上升趋缓,而奥灰含水层水位缓慢上升;监测后期,奥灰含水层水位出现明显下降趋势,而新近系水位变化不明显。从两个含水层水位变化趋势可以看出含水层无串层现象,如图8所示。BSD6孔成功实现了一孔双层监测。

图8 BSD6孔双层监测水位历史曲线

图9 BSD9孔双层监测水位历史曲线

3.3.2 BSD9孔应用效果

BSD9孔监测期间新近系水位始终稳定在35m左右,而石盒子组下段含水层水位由初始的-322m缓慢下降至-414m。两个目标含水层监测水位标高明显不同,变化趋势也不同,如图9所示。表明BSD9孔内无串层现象,成功实现了一孔双层监测目的。

4 结 论

为了提高煤矿水害监测预警准确性,在有限投资内大幅增加监测点的密度,通过室内试验和现场检验,研制出了一种安装于孔内的分隔止水装置,并在此基础上提出了适用于煤矿地下水监测的一孔双层监测技术,最终得到以下主要结论。

1)一孔双层监测技术与装置的安装孔径受传感器的尺寸控制。在当前常规传感器尺寸条件下,普遍适用于直径大于∅140mm的孔中。在更小的孔内安装则需要配套更小尺寸的传感器。

2)一孔双层监测技术与装置安装不受孔深限制,配套相应的洗井和封闭止水措施后,可在地质勘探井、水文地质勘探井中安装;可充分利用勘探孔完成地下水监测孔建设。

3)一孔双层监测技术与装置也适用于对矿井原有老旧监测孔的改造,提高监测点密度和监测精度。

4)安装于孔内的分隔止水装置加工简单、成本低廉、易于安装、分隔止水效果长期可靠;在对煤矿埋深较大的含水层的长期监测中优势明显。