厚层铅芯橡胶支座的剪压极限性能试验分析

杜海玥,朱玉华,卢文胜,何 毅

(同济大学土木工程学院,上海 200092)

引言

由于地震作用的不确定性,强震观测中常会出现地震竖向加速度幅值大于水平加速度幅值的现象[1],因此有必要采取措施降低结构在地震作用下的竖向响应。1995年1月17日兵库县南部地震也证实了竖向地震作用的破坏力[2],忽视竖向地震动可能会造成结构在地震作用下的严重破坏甚至倒塌。隔震装置的性能决定了整体结构的隔震性能,而普通铅芯橡胶隔震支座难以对结构形成竖向的减震效果[3]。

厚层橡胶支座因其单层橡胶层较厚、形状系数较小,其竖向刚度较小、竖向变形较大,而隔震装置需要承受整个上部结构的竖向荷载和变形,隔震装置的承载力和稳定性将受到很大挑战,因此许多专家、学者针对厚层橡胶支座的力学性能进行了一系列研究。何文福等[4]设计2 种不同形状系数的厚层橡胶支座,研究厚层橡胶隔震支座的水平和竖向基本力学性能。朱玉华等[5]对厚层铅芯橡胶支座的基本力学性能进行了试验,并与现有的力学性能理论值进行比较。李吉超等[6]进行了厚层橡胶支座的力学性能试验,研究其稳定性、极限变形能力和徐变性能。王建强等[7]利用应用ABAQUS 研究极限压剪状态下,支座形状系数(S1、S2),钢板、橡胶层厚比(ts/tr)对支座内部应力的影响。

针对厚层橡胶支座的工程应用,国内外学者进行了一系列三维隔震的研究与应用[8-9]。日本对厚层橡胶支座的三维隔震性能进行过振动台试验[10],并采用厚橡胶支座对一座中子反应堆进行三维隔震[11],Yabana 等[12]设计了三维厚层橡胶隔震装置。美国在20 世纪就在反应堆中采用厚层橡胶支座进行三维隔震[13],并对装置进行了力学性能试验。Pestalozzi 学校建筑工程中应用了厚层铅芯橡胶支座[14]。国内王涛等[15-16]设计了厚层橡胶隔震支座和油阻尼器等装置,进行了支座性能试验和隔震结构振动台试验模型试验,研究了厚层橡胶支座的三维隔震性能,并对核电厂反应堆厂房中采用厚层橡胶支座进行三维隔震效果研究分析。

竖向极限性能试验是破坏性试验,耗费较大且具有一定的危险性,目前对厚层橡胶支座的基本力学性能研究较多,极限力学性能研究较少。剪压极限性能是影响支座隔震性能及支座稳定性的重要因素,研究支座的极限性能有助于推广厚层橡胶支座在工程中的应用。文中设计了4 组形状系数不同的橡胶支座,研究支座的极限破坏性能,并根据研究结果对规范公式进行修正。

1 模型试验研究

1.1 试验装置

为了测试支座在纯压和剪压状态下的破坏性能,进行支座的纯压破坏和压剪破坏试验。相关试验设备如图1 所示。采用AYW-3000 G 高刚度双向加载试验机的最大竖向加载力为3 000 kN,最大剪切加载力为±800 kN,水平向最大位移为±200 mm。

1.2 试验支座

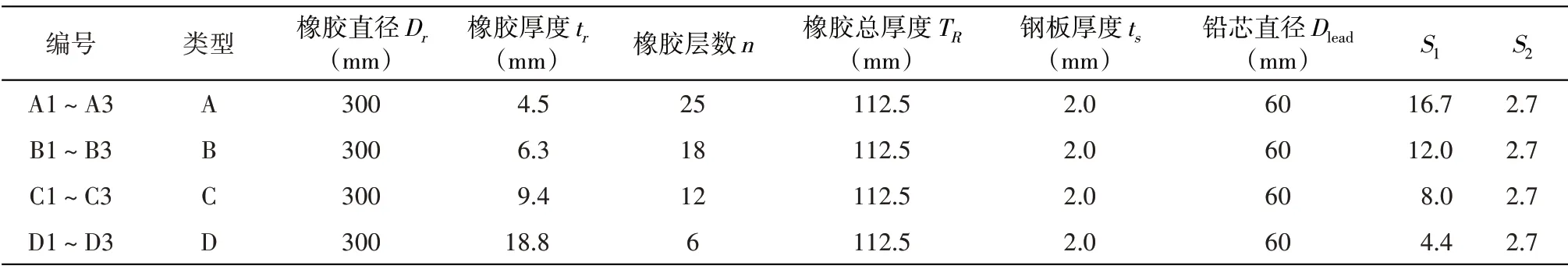

为检验支座的极限破坏性能,文中设计了A、B、C、D 这4 组形状系数不同的支座,进行对比试验,如图2所示。每种型号的支座制作了3个试件,共12个支座。支座参数见表1。

图2 铅芯橡胶支座试验照片Fig.2 Lead-rubber bearing test diagram

表1 铅芯橡胶支座的尺寸参数表Table 1 Size parameters for lead core rubber bearings

1.3 试验工况

本试验主要研究支座纯压下的极限破坏性能,与不同剪应变下的极限破坏应力随水平剪应变的变化规律。

纯压极限性能试验加载的工况为:对铅芯橡胶支座进行竖向压缩,直至支座发生破坏,见表2。

表2 铅芯橡胶支座试验加载工况Table 2 Lead core rubber support test loading conditions

压剪极限性能试验的加载工况为:先施加竖向压力,使压应力达到预定的压应力6 MPa 后保持恒定3 min,再以位移控制,施加水平荷载到设计剪应变,剪切速度为170 mm/30 s,保持3 min 后施加竖向荷载直至支座发生屈曲、破坏。

1.4 试验结果

1.4.1 支座的破坏形态

纯压下,支座首先呈现S型失稳,直至被压坏,见图3。

图3 铅芯橡胶支座压缩破坏Fig.3 Compression failure of lead-rubber bearing

剪压下,支座呈现明显的失稳现象,见图4。D 类支座在进行150%剪应变下的剪压试验时,支座在预压力下剪应变未达到150%时发生明显屈曲,故缺少试验照片。

图4 铅芯橡胶支座150%剪应变下剪压破坏Fig.4 Failure model of lead-rubber bearing under 150%shear strain

1.4.2 纯压条件下的支座极限性能

图5 给出了4 种型号支座的压缩破坏试验的应力-应变曲线。随着形状系数的减小,支座的竖向破坏应力显著减小。形状系数最大的支座A,应力-应变曲线具有非常明显的强化段。随着形状系数的减小,支座的应力-应变曲线的强化现象越来越不明显,对于形状系数最小的支座D的应力-应变接近斜线。

图5 纯压缩破坏试验的竖向应力-应变曲线Fig.5 Vertical stress-strain curve of pure compression failure test

表3 给出了纯压破坏试验所得的支座极限破坏应力以及相对应的极限破坏应变。随着形状系数的减小,支座的极限破坏应力减小,极限破坏应变增大。

表3 支座纯压破坏应力与应变Table 3 Pure pressure failure stress and strain of lead-rubber bearing

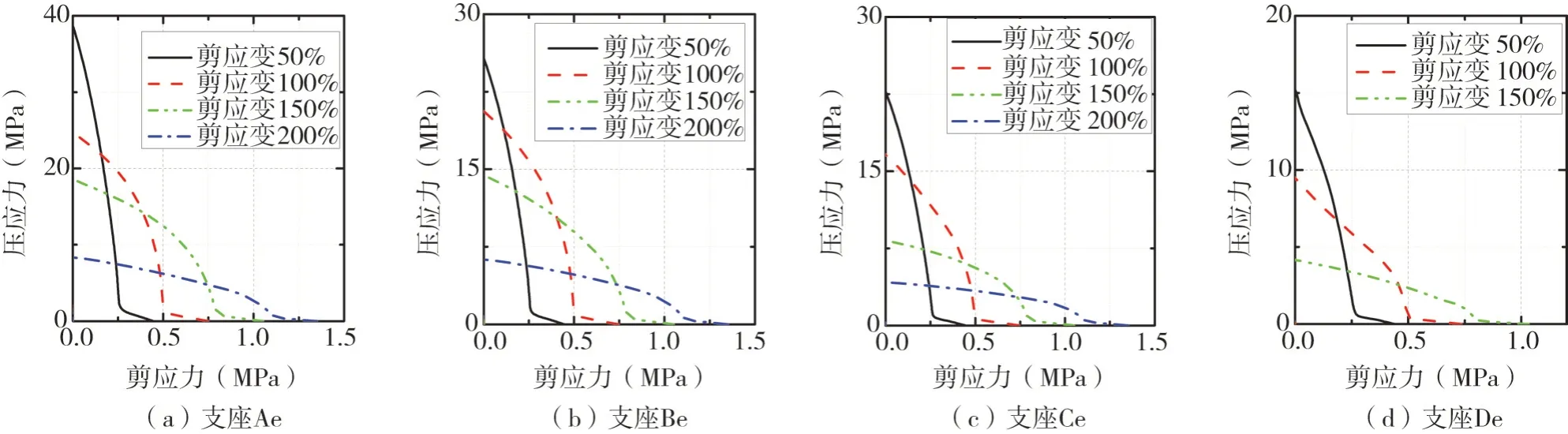

1.4.3 压剪条件下的支座极限性能

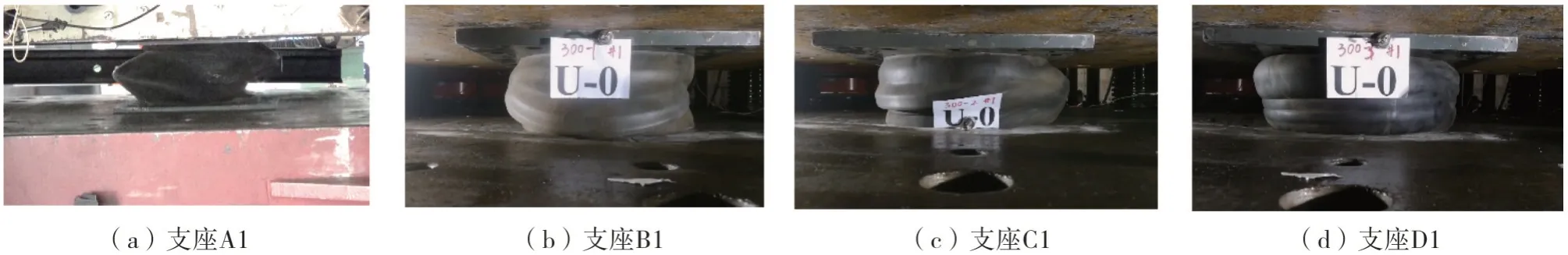

主要研究铅芯橡胶支座在设计剪应变下支座的极限破坏应力。图6给出了4种不同形状系数在设计剪应变下竖向加载直至支座失去水平复位能力,支座竖向力时程曲线、水平力-位移曲线、竖向压应力-水平剪应力曲线。

图6 支座A、B、C、D在不同剪应变下的结果Fig.6 Results of bearings A,B,C and D under different shear strains

从竖向压应力-水平剪应力曲线中可以得到支座的极限破坏应力(当支座无法提供水平恢复力,判定支座破坏,此时的压应力为极限破坏应力),竖向极限压应力随剪应变的增大明显减小,但在不同剪应变下,剪应力的极值变化不大;支座在失稳后强度还会提高,未发生突然破坏;从水平力-位移曲线中可以看出支座的水平耗能能力良好,曲线饱满。

表4 给出了铅芯橡胶支座不同剪应变下的极限破坏应力,A 型支座在50%剪应变下没有明显的屈曲现象,B、C、D 型支座在预压应力下,剪应变未达到200%时就已经屈曲,导致部分实验数据缺失。表中可以看出极限破坏应力随着支座所受剪应变的增大显著减小。对于承载能力较低的厚层铅芯橡胶支座,很容易因为剪切应变而丧失承载力。

2 有限元模拟分析研究

采用大型通用有限元软件ABAQUS 对支座的剪压极限性能试验进行数值模拟分析。有限元模型Ae、Be、Ce、De分别对应A、B、C、D类支座。

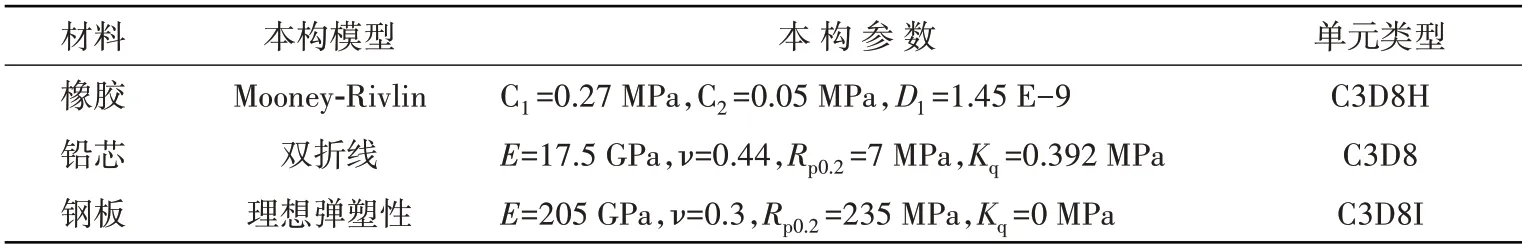

2.1 模型材料本构及参数

设计的铅芯橡胶支座包括橡胶、铅和钢3 种材料,材料模型及参数见表5。橡胶作为近似不可压缩的超弹性材料,表现出复杂的材料非线性和几何非线性,橡胶超弹性特性的本构关系可用弹性应变能函数描述。采用单参数的Mooney-Rivlin超弹性本构模型模拟橡胶材料的超弹性。Mooney-Rivlin模型通过3个主应变计算应变能,表达橡胶材料的应力应变关系。应变能密度函数W是应变不变量I1,I2,I3的函数。不可压缩性材料第三应变不变量I3=1,其应变能密度函数W简化为的Mooney-Rivlin模型的应变能密度公式如下:

表5 材料的本构模型及参数Table 5 Constitutive models and parameters of materials

式中:C1、C2是材料参数常量;J是橡胶在变形前后的体积比;Di是评价橡胶可压缩程度的参数。初始剪切模量μ0和初始体积模量K0为:

铅芯抗剪屈服强度很低,本构模型采用两折线的理想弹塑性模型。

Q235的薄钢板采用弹塑性本构模型。

2.2 单元类型及边界约束

利用ABAQUS 的Python 脚本接口,建立铅芯橡胶支座的参数化有限元模型进行分析,支座有限元分析模型见图7。

图7 支座模拟试验有限元模型Fig.7 Finite element model of lead-rubber bearing simulation test

铅芯的接触边界包括上下封钢板,周围的橡胶层及薄钢板层。假设上下封钢板为刚体,约束上封钢板的转动自由度及下封钢板的所有自由度,荷载施加于上封钢板。

橡胶层和薄钢板接触单元绑定,使接触单元具有相同的平动自由度。制作过程中,橡胶层和薄钢板在高温高压下粘叠硫化成型,使用过程中橡胶和钢板始终紧密结合在一起,已有的研究也验证了薄钢板与橡胶之间极少产生剥离现象。

2.3 模型加载方式

支座的极限承载力的模拟加载方式包括以下2种:

(1)进行支座在不同剪应变下的极限破坏性能有限元模拟分析,首先对支座施加侧向位移直到设计值,然后施加竖向力,直至支座失去水平复位能力。

(2)进行支座在不同压应力下支座的极限剪应变有限元模拟试验,首先施加竖向压应力直到设计值,然后对支座施加侧向位移加载,直至支座失去水平复位能力。

2.4 有限元模型模拟试验结果

2.4.1 竖向性能研究

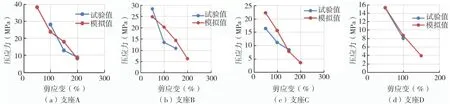

通过对支座有限元模型的基本力学性能分析,验证有限元分析的准确性。图8 为有限元结果Ae、Be、Ce、De 和试验结果A、B、C、D 在各工况下的比较,竖向刚度在压应力小的情况下随加载应力的增大下降较快,而压应力较大时趋于稳定。通过结果对比发现压应力较小时误差最大为16%,压应力较大时误差为5%以内,可以验证有限元结果的可靠性。

图8 竖向刚度试验与有限元结果对比Fig.8 Comparison of vertical stiffness test and finite element results

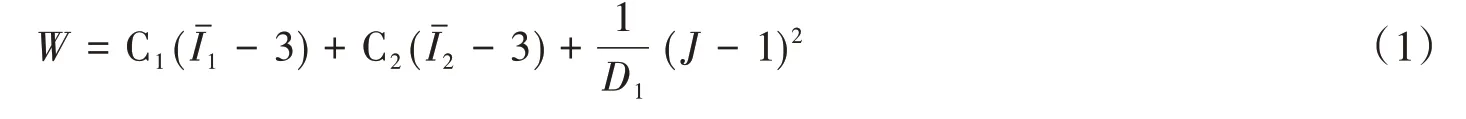

2.4.2 不同剪应变下支座的极限破坏应力

在不同剪应变下,各支座竖向力和水平剪力的关系如图9 所示,可以看出随着剪应变的增加,其竖向极限破坏应力降低。值得注意的是,通过图9的横向对比发现,在施加竖向力之前,压应力0时,支座A、B、C、D达到相同的剪应变所需要的剪力值差别不大。但形状系数小的支座在受到竖向力时,支座的水平力会更快的恢复到0。

图9 不同剪应变下竖向压应力和水平剪应力的关系Fig.9 Shear stress versus compress stress under different shear strains

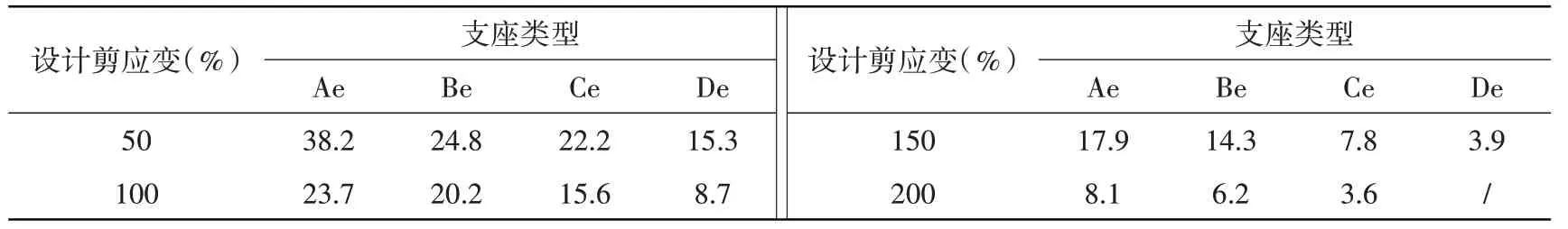

表6给出了铅芯橡胶支座在不同剪应变下极限破坏应力。

表6 不同剪应变下的支座竖向极限压应力Table 6 Vertical ultimate pressure stress of the support under different shear strains MPa

2.4.3 相同支座不同钢板厚度的极限承载力

在进行D 支座的极限剪压性能模拟时,在100%剪应变下,发现薄钢板发生较大的塑性变形,极限承载力如表7 所示,钢板厚度增加至4 mm 时,在极限剪压状态下无明显塑性变形,橡胶层与钢板层的厚度最优关系仍需进一步研究。

表7 D支座不同钢板厚度的极限承载力Table 7 Ultimate capacity of different thickness steel plates of D bearing

2.4.4 不同压应力下的支座极限剪应变

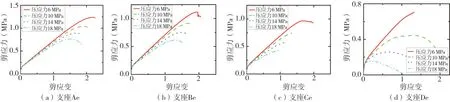

厚层铅芯橡胶支座Ae、Be、Ce、De在不同压应力下,水平位移和水平剪力的关系如图10所示,可以看出,水平极限剪应变随着竖向压应力的增加显著减小。形状系数越小的支座的极限剪应变对竖向压应力越敏感。表8给出了铅芯橡胶支座在不同压应力下的极限剪应变。

图10 在不同压应力下剪应力和剪应变的关系Fig.10 Relationship between shear stress and shear strain under different compress stress

表8 极限剪应变随压应力变化关系Table 8 Relationship between ultimate shear strain and compressive stress

3 支座试验与模拟分析结果比较

3.1 模拟与试验的剪压极限性能对比

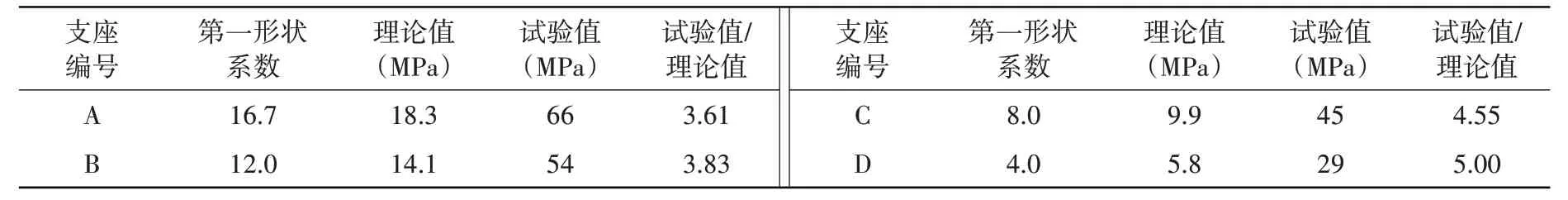

A、B、C、D 型厚层铅芯橡胶支座在不同剪应变下的极限破坏应力的试验结果和模拟结果如图11 所示,可以发现模拟结果与试验结果差别不大,而且减少趋势近似。

图11 试验值和有限元结果的对比Fig.11 Comparison of experimental and finite element results

3.2 模拟与试验剪应变100%工况下的竖向力时程曲线对比

为减少计算成本,将每一步的时间缩短为试验时间的1/50 得到模拟结果,再将时间放大50 倍与试验曲线做对比。从图12中可以看出,模拟试验结果与试验结果重合较好,且极限强度差别不大。

图12 100%剪应变下竖向力的有限元模拟时程与试验时程对比Fig.12 Comparison between finite element simulation time history and test time history of vertical force under 100%shear strain

4 支座极限性能修正公式

上文厚层橡胶的极限性能与规范[17]公式有较大偏差,结合试验结果对规范公式进行修正。

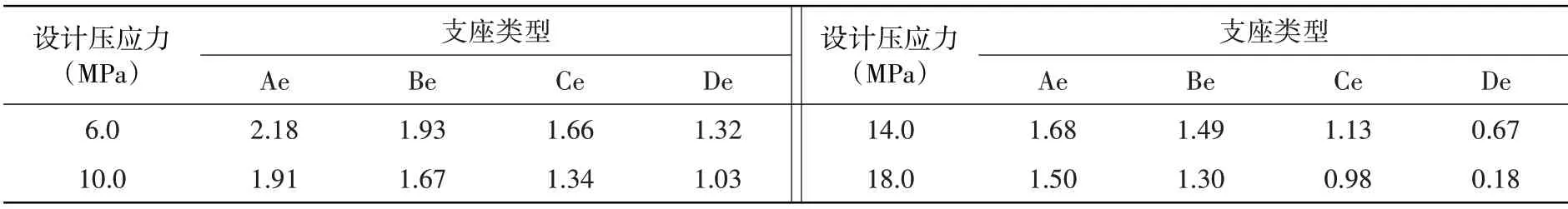

4.1 试验结果与规范结果对比

表9 对比了橡胶支座的压缩破坏应力试验值与理论值,文中选用的厚层铅芯橡胶支座所用橡胶材料的剪切模量G=0.42 MPa,修正系数κ= 0.862,弹性模量E0= 1.26 MPa,体积弹性模量E∞= 1960 MPa,通过对比结果可以看出,理论公式过于保守的估计了支座的压缩破坏应力;且第一形状系数越小,规范公式估计的越保守。

表9 铅芯橡胶支座压缩破坏应力理论值与试验值Table 9 Theoretical and experimental values of compression failure stress of lead rubber bearing

4.2 公式修正

如表10所示,从试验结果和有限元模拟结果中发现:支座A的极限压应力为设计压应力的3.61倍,有较为常规的安全储备;支座B、C、D 的极限压应力与设计压应力的比值随第一形状系数的减小逐渐增大,过于保守。且试验结果表明特定剪应变下的承载力受第一形状系数的影响相对较小。屈曲应力都显著大于规范公式。于是对现行经验公式进行修正。

表10 铅芯橡胶支座压缩破坏应力理论值与试验值Table 10 Theoretical and experimental values of compression failure stress of lead rubber bearing

基于现行的屈曲荷载公式,对于支座第一形状系数小于10的支座,文中提出:

对于支座第一形状系数小于10的支座,建议支座的剪切应变与压应力关系公式,

将修正公式与理论公式、试验结果、有限元结果进行对比,如图13,可以看出理论公式在小剪应变时过于保守的估计极限压应力,在大剪应变时差距减小。相较于规范公式,修正公式能更好的表达厚层橡胶支座的极限性能。

图13 试验值和有限元结果与理论值的对比Fig.13 Comparison of experimental and finite element results with theoretical results

5 结论

通过对单层橡胶厚度不同、形状系数不同的4 组橡胶支座极限受力性能进行研究,对比分析其极限性能和理论计算公式的差异,可以得出以下结论:

(1)厚层铅芯橡胶支座的纯压破坏应力随着支座的第一形状系数降低而显著降低。结果可以看出:现行理论公式认为支座的极限应力与支座的第一形状系数近似成正比关系,过于保守的估计了厚层铅芯橡胶支座的极限破坏应力。

(2)当支座第一形状系数较大时,厚层铅芯橡胶支座的竖向力和位移曲线有明显的强化阶段,非线性明显,随着形状系数减小,强化现象逐渐减弱。第一形状系数为4的支座竖向力和位移曲线近似为直线关系。

(3)厚层铅芯橡胶支座容易因为剪应变过大而丧失承载力,在支座设计和应用中时应当采用适当措施限制支座的剪应变。

(4)厚层铅芯橡胶支座的竖向极限承载力随支座剪应变的增大而显著减小,提出了厚层铅芯橡胶支座的极限破坏压应力修正公式和厚层铅芯橡胶支座极限剪应变修正公式。