轨道交通制动盘用颗粒增强铝基复合材料研究及进展

刘春轩,罗 任,谢 屹,霍树海,曹柳絮,2,邱敬文

(1. 湖南金天铝业高科技股份有限公司,湖南泸溪 416117;2. 中南大学粉末冶金国家重点实验室,湖南长沙 410084)

1 引言

近年来,轨道交通发展迅速,而能源问题却成为阻碍其发展的重要影响因素。据统计,车体重量每减轻10%,可节约能耗6% ~ 8%,因此,轨道交通装备轻量化是提速降噪、节能降耗的有效手段[1]。

踏面制动与盘形制动是轨道交通车辆2种基础制动模式。与踏面制动相比,盘形制动散热性好、制动效率高、摩擦副磨耗低、适用速度更广泛,因而成为制动技术发展的必然趋势。制动盘作为车辆核心零部件,其轻量化可以降低车辆运行阻力、减轻轨道压力,从而减少车轮与轨道磨损,为车辆提速创造有利条件,并且降低能耗与维护成本。

制动盘服役过程中受强烈摩擦力作用,车辆动能转化为热能使制动盘温度迅速升高,在车辆运行过程中热量又散至空气中使制动盘冷却,制动盘易产生热疲劳。因此,制动盘材料应具有良好的高温强度、耐磨性能,稳定且合适的摩擦因数等优点。为满足轻量化要求,其还必须具有密度小的特性。目前国内外开发的城市轨道交通制动盘主要为铸铁、铸钢、锻钢、铝基复合材料与以碳纤维或其织物为增强相(C/C)的复合材料制动盘[2],图1为城市轨道交通车辆铝基复合材料制动盘。在不同材料制成的制动盘中,铝合金与灰口铸铁的适应范围最广,基本覆盖轨道交通的运营速度范围,但是铸铁、铸钢、锻钢的密度大,与轨道交通车辆轻量化发展方向不相符;C/C复合材料具有质轻、耐磨、高导热的特点,但成本高昂,在轨道交通方面经济性较差。

铝基复合材料综合铝合金与陶瓷材料的优势,相对于铝合金具有更佳的耐磨性、耐温性、比强度和比刚度,而相对于陶瓷材料又具有更高的导热性及韧性。铝基复合材料密度小,与铸铁制动盘相比,铝基复合材料制动盘质量减轻约50%,同时表现出优良的比强度、比弹性模量、耐磨等综合性能。

目前已被开发出的铝基复合材料分为纤维、晶须与颗粒增强铝基复合材料。其中,纤维与晶须增强铝基复合材料存在生产成本高、制备中增强体易损伤且分布不均匀等缺点;颗粒增强铝基复合材料有效克服了这些缺点,因而得到广泛应用。常见增强颗粒主要为碳化硅、氧化铝、碳化硼、二硼化钛与二氧化锆等,其中碳化硅具有强度高、硬度高、弹性模量高与耐磨性能好等优点,常被选用为铝基复合材料的增强体[3]。目前投入使用或者文献、专利报道的铝基复合材料制动盘普遍选用碳化硅颗粒作为增强体[4]。

2 颗粒增强铝基复合材料制备方法

颗粒增强铝基复合材料制备有2个突出的难点,一是增强颗粒在基体中易团聚,分布均匀程度不易控制,基体中易出现第二相偏析;二是增强颗粒与基体间的界面控制问题,界面反应易生成碳化铝等脆性相,不利于材料性能提高[5],而且熔融金属表面张力很大,使得与增强陶瓷颗粒的润湿非常困难。

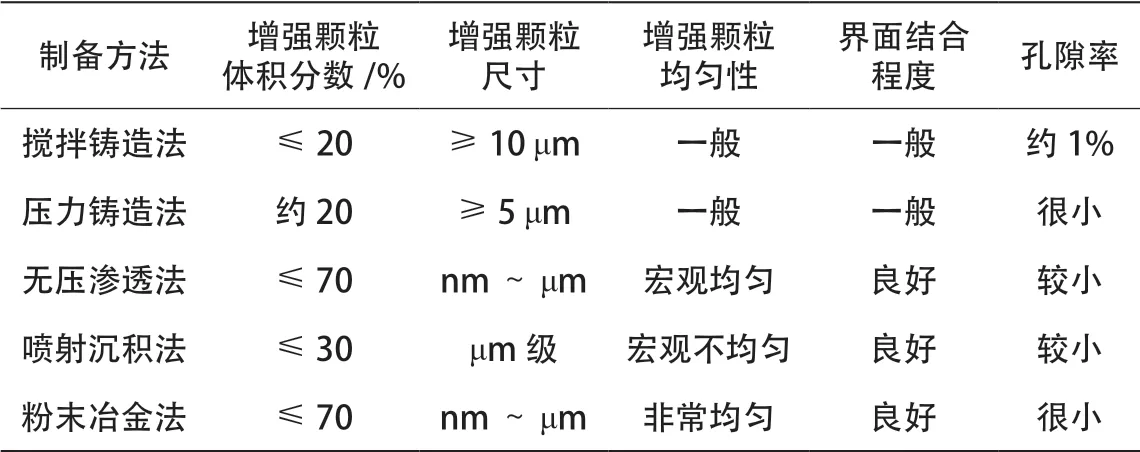

经过多年发展,目前常见的颗粒增强铝基复合材料制备方法主要是搅拌铸造法、压力铸造法、无压渗透法、喷射沉积法与粉末冶金法等。目前已投入使用的铝基复合材料制动盘多采用铸造法生产。表1为主流制备工艺的相关特点。

表1 制动盘用颗粒增强铝基复合材料主流制备工艺特点

2.1 搅拌铸造法

搅拌铸造法是将增强颗粒加入铝合金熔体中,经机械搅拌使增强颗粒均匀分布于铝合金熔体,随后浇铸获得铸锭,最后经二次加工获得制动盘。搅拌铸造法工序简单、成本较低,可以实现大批量生产。研究认为,铸造过程中工艺参数对增强颗粒在基体中的均匀性影响从大到小依次为:搅拌速度、搅拌时间、搅拌温度[6]。搅拌铸造法的缺点是材料孔隙率偏高;增强颗粒易团聚且在浇铸过程中受重力影响下沉而分布不均匀并产生偏析,进而影响材料力学性能。当颗粒尺寸较小时易出现团聚现象,而且当增强体颗粒含量较多时,也容易出现颗粒团聚,分散不均匀的问题。因此,搅拌铸造法制备的铝基复合材料中陶瓷颗粒体积分数通常低于20%,且陶瓷颗粒尺寸通常大于10 μm。另外,由于铝合金熔体温度高,增强颗粒如碳化硅易与基体发生界面反应而生成脆性相碳化铝[7]。界面脆性相的存在将降低复合材料界面力学性能,从而导致整体力学性能降低。搅拌铸造法结合流变成型或触变成型可以实现大尺寸铝基复合材料构件制备。

2.2 压力铸造法

铝基复合材料压力铸造通常是将增强颗粒与粘结剂混合搅拌均匀,经压制成形获得预制块,将预制块烘干后在压力作用下使铝液或者铝合金液渗入至预制块内,形成复合材料。该方法可制备增强颗粒体积分数较高的复合材料;压铸过程中熔体与增强颗粒接触时间短暂,可以抑制界面反应进行,生产设备简单,可以实现批量生产。但铝合金熔体在渗透过程中难以充分渗入预制块的内部孔隙,导致复合材料缺陷增多。通过适当增大压铸压力可以在不破坏预制块的情况下减小材料缺陷。

路建宁等[8]采用3D打印制备碳化硅增强颗粒预制块,随后采用压力铸造法制备碳化硅A356复合材料,结果显示碳化硅颗粒与基体结合强度高,材料组织均匀,但产生明显的脆性相。预制块对材料组织性能影响较大。季坤等[9]重点研究预制块制备,探讨了升温方式、粘结剂与增强颗粒尺寸对预制块质量的影响,结果显示,与恒温加热方式相比,采用从低温缓慢升至高温的方式制备预制块强度更高;增强颗粒尺寸越小,预制块脱模越困难且破损更严重。压力铸造可以提高增强体和铝合金润湿性,同时加快浸渗速度,抑制增强体在浸渗过程中与液态合金的有害界面反应。但是压力设备的加入会使得工艺流程复杂,设备成本提高。

2.3 无压渗透法

无压渗透法需要制备增强颗粒预制块,将增强体用一定量的粘结剂粘结成具有一定形状的块体,将该预制块放入模具型腔内,随后进行浇铸,铝液或铝合金液在自身重力与表面张力作用下渗入预制件内部形成复合材料,由于先渗入预制体中的铝液会迅速凝固而阻碍铝液继续深入,因此需要对预制块进行预热处理[10]。该方法优点是工艺简单且对设备精密度要求不高,可以制备碳化硅体积分数较高的铝基复合材料;缺点是不易控制预制体预热临界温度,进而导致复合材料性能降低。另外,随着需要浸渗深度越大,浸渗所需要时间也越长,导致铝液与增强体之间产生界面反应时间也越长,从而生成较多的界面脆性相,导致复合材料力学性能下降。如果浸渗时间不足,预制体中细小的孔隙又很难被填充满。

刘君武等[11]采用无压渗透法制备了碳化硅体积分数大于50%的高体积分数碳化硅颗粒增强铝基复合材料(SiCp/Al),结果显示在碳化硅与铝之间存在着厚度连续且均匀的界面层,厚度为0.3 ~ 0.5 μm;碳化硅预制块渗入铝液后形状与尺寸无明显变化,实现近净成形。但是碳化硅与铝之间的润湿性差,不利于铝熔体充分渗入至预制块中,研究表明在增强体中掺入一定量的镁可以明显改善碳化硅与铝之间的润湿性[12]。刘树杰等[13]研究无压渗透工艺对材料组织性能的影响,结果表明适当升高熔体的温度有利于提高材料致密度;加入过量的助渗剂镁后,在碳化硅颗粒表面生成一层较厚的铝酸镁相,材料中出现孔洞,且碳化硅颗粒团聚;适量的硅也可以促进熔体渗透至预制块中。

2.4 喷射沉积法

喷射沉积法是将铝合金熔体经高压惰性气体雾化成高速运动的小液滴,同时将增强颗粒高速喷出,液滴在完全凝固之前与增强颗粒接触并且共同沉积在基板上形成复合材料。与搅拌铸造法相比,喷射沉积法的特点是增强颗粒在基体中的体积分数可以任意控制;增强颗粒与金属熔体短暂接触后便沉积在基板上,因此界面反应被抑制,界面脆性相减少。其缺点是增强颗粒利用率较低,且喷射沉积获得的坯件致密度不高,因而需要进行进一步的塑性加工以提高材料致密度与力学性能。朱龙驹等[14]采用喷射沉积技术与楔形压制致密化技术制备了体积分数为20%的碳化硅颗粒增强铝基复合材料制动盘。致密材料的密度为2.68 g/cm3,抗拉强度约220 MPa,布氏硬度约124。喷射沉积法也被用于梯度铝基复合材料的制备。石金磊[33]采用喷射沉积法制备梯度铝基复合材料,通过控制碳化硅颗粒输出率,使其随着沉积坯高度按规律变化。结果显示,沉积坯底部到顶部碳化硅含量从0%逐渐升高至30%;可以看出喷射沉积法具有很好的材料组元调控灵活性,但是致密度不高。

2.5 粉末冶金法

粉末冶金法以铝粉、铝合金粉末以及增强颗粒为原料,首先将增强颗粒与铝粉或铝合金粉末按一定比例混合均匀,随后将混合粉末压制成形,最后将生坯烧结获得烧结体。粉末冶金法制备颗粒增强铝基复合材料的主要工序包括:混粉,成形,烧结和整形。

Shin等[16]采用粉末冶金法,以2系铝合金为基体,制备碳化硅颗粒增强铝基复合材料,研究了烧结温度对合金组织性能的影响,结果表明,在一定的烧结温度范围内,随着烧结温度的升高,液相量增加,碳化硅颗粒沉积导致材料中出现贫碳化硅区域,显微组织出现偏析、不均匀的现象,材料的晶粒粗化,综合力学性能降低。金鹏等[17]采用热压烧结制备体积分数为15%的碳化硅颗粒增强铝基复合材料,结果表明,随着烧结温度的增加,材料组织均匀,但材料的致密度、强度与延伸率均先升高后降低,在580 ℃达到峰值。力学性能的降低归因于高温烧结过程中界面反应生成的碳化铝与铝酸镁等脆性相。

与喷射沉积法、搅拌铸造法相比,粉末冶金法主要优点为:①复合材料中各组分的比例可以任意改变,易于控制陶瓷颗粒的体积分数,可以制备增强颗粒体积分数较大的复合材料;②增强颗粒均匀分布于基体中,材料中无明显的第二相偏析与颗粒团聚,材料组织均匀;③烧结温度低于铝的熔点,一方面可以抑制铝与陶瓷颗粒之间的界面反应,另一方面可以细化基体组织;④复合材料表现出较高的综合力学性能;⑤可实现近净成形,材料利用率高。

粉末冶金法制备颗粒增强铝基复合材料存在的问题,一是原材料铝粉相对于铝锭成本较高,烧结后烧结体的致密度偏低;二是制动盘散热筋等复杂结构无法在粉末压制时完全成形。烧结体需要进行进一步的塑性变形精整以制备满足要求的制动盘。

截至目前,国内高新技术企业已首次采用粉末冶金工艺制备了120 km/h轨道交通车辆铝基复合材料制动盘;该高新技术企业应用粉末冶金工艺,生产出多系列碳化硅颗粒增强铝基复合材料制动盘,其开发的低质量分数碳化硅颗粒增强铝基复合材料,抗拉强度约320 MPa,布氏硬度约120,弹性模量约110 GPa,延伸率约3%;中高质量分数碳化硅颗粒增强铝基复合材料,抗拉强度约330 MPa,布氏硬度约140,弹性模量约140 GPa,延伸率约1.5%。扫描电镜照片显示制动盘所用2款铝基复合材料内部致密,无气孔及细小裂纹,且碳化硅颗粒分布均匀,材料力学性能优异,可以满足轻量化制动盘的性能要求,如图2所示。经验收,其性能优于检验标准要求及现有铝基复合材料制动盘。

3 颗粒增强铝基复合材料强化机制及其影响因素

铝基复合材料界面起着连接基体和增强体,传递载荷、抵抗裂纹萌生和扩展的作用。基于轨道交通制动盘的耐磨损、耐高温、导热性好服役要求,提高铝基复合材料界面的结合质量是非常重要的因素。常见颗粒增强铝基复合材料主要强化机制包括奥罗万强化(Orowan)、细晶强化、位错强化、固溶强化、沉淀强化机制等。增强颗粒在基体中的体积分数、颗粒尺寸与颗粒形状也是影响材料性能重要因素。

3.1 增强颗粒预处理

增强颗粒与铝合金基体之间的润湿性较差,颗粒在材料中易团聚且与基体结合强度较低,制动盘服役过程中增强颗粒可能脱落而使材料失效;在材料制备过程中,即使采用喷射沉积法或者粉末冶金法,增强颗粒与基体反应在界面形成脆性相也可能发生,脆性相的存在将导致复合材料力学性能降低。对增强颗粒进行相应的预处理是改善增强颗粒与基体间的润湿性、抑制界面反应的有效手段。

对碳化硅颗粒进行加热、酸洗或者超声处理可以去除颗粒表面吸附的气体,清洁表面;或者将碳化硅颗粒在空气中高温焙烧,使颗粒表面氧化生成一层氧化硅,此方法可以改善碳化硅颗粒与铝合金基体的润湿性,提高复合材料的硬度与耐磨性能[18]。王爱琴等[19]将碳化硅颗粒在1100 ℃焙烧3 h后在蒸馏水中进行超声处理,随后采用粉末冶金工艺制备碳化硅增强铝-硅复合材料,结果表明,采用未预处理碳化硅颗粒制备的复合材料中,界面处存在孔洞,材料断裂从界面处进行;碳化硅颗粒预处理后,颗粒表面洁净,棱角钝化,复合材料中碳化硅颗粒分布均匀,基体组织界面处空洞消失,材料抗拉强度提升50 MPa。

在碳化硅颗粒上涂覆一层金属,如铜、镍、钛等,这类金属与铝润湿性好,可以提升增强颗粒与基体间的界面结合强度[20]。表面涂覆方法包括物理气相沉积、化学气相沉积、溶胶凝胶法、电镀与化学镀等。

3.2 增强颗粒体积分数

对于颗粒增强铝基复合材料,增强颗粒是主要强化源。一般情况下,随着增强颗粒体积分数的增加,复合材料的弹性模量、抗拉强度、硬度也增加,但降低了材料的延展性与断裂韧性[21]。Soon-Jik等[21]采用离心雾化与热挤压工艺制备了碳化硅颗粒增强2024铝基复合材料,并推导出计算复合材料屈服强度公式,如式(1)所示:

式(1)中,σ、V分别代表屈服强度与体积分数;m、r、c分别代表基体、增强体与团聚体。经验证,实验结果与计算结果基本相符合。

制动盘用铝基复合材料必须满足强度高、耐磨性能好等要求,因此碳化硅颗粒体积分数普遍较高,可以达到20%。然而,复合材料中增强颗粒的体积分数亦会受到制备方法的限制。采用搅拌铸造法制备的铝基复合材料制动盘碳化硅颗粒体积分数通常为20%[4],采用粉末冶金法或者无压渗透法制备的铝基复合材料制动盘碳化硅颗粒体积分数可以超过50%[22]。

3.3 增强颗粒尺寸

复合材料的变形行为与颗粒尺寸之间有直接的关系。复合材料的屈服强度与塑性硬化速率会随着颗粒尺寸的增加而减小。小尺寸的增强颗粒对复合材料强度增强效果明显;大尺寸增强颗粒易存在缺陷,受载荷作用时可能发生断裂,基体承载的载荷不能有效传递至增强颗粒,导致材料抗拉强度的降低。Sun等研究了碳化硅颗粒尺寸对复合材料组织性能的影响,结果表明,小尺寸碳化硅颗粒易团聚,材料断裂表面主要为基体的韧性断裂以及碳化硅颗粒与基体的界面脱开;随着碳化硅颗粒尺寸的增大,颗粒分布愈发均匀,材料抗拉强度与屈服强度呈降低的趋势,断裂表面主要是基体的韧性断裂以及碳化硅颗粒的断裂。据此特点,双尺度颗粒增强复合材料被开发出来:小尺寸颗粒有利于材料强度与硬度的增加,而大尺寸颗粒可以提高材料摩擦性能。高红霞等[23]采用粉末冶金工艺制备了双尺度碳化硅颗粒增强铝基复合材料,材料表现出优异的综合力学性能。

3.4 增强颗粒形状

碳化硅增强颗粒的形状是影响材料力学性能与断裂机制的因素。徐尊平等用有限元方法建立三维模型探讨碳化硅颗粒几何特征对铝基复合材料力学行为的影响,结果表明,相对于颗粒尺寸与颗粒体积分数,材料的应力与应变对颗粒角度更为敏感,小角度颗粒在受到较小的拉伸力作用时,颗粒尖角处易产生应力集中;颗粒角度越大,材料应力应变集中现象越小,材料表现出更高的力学性能。对碳化硅颗粒做钝化处理,保留一定大角度的同时消除尖角,有利于提升颗粒对基体的增强效果。

4 结语与展望

轨道交通制动盘的轻量化是轨道交通发展的主流方向之一,颗粒增强铝基复合材料因具有高比强度、高硬度、高弹性模量、耐磨损与抗热疲劳等优点被作广泛研究,并成功运用到轨道交通制动盘领域。随着城市规模的不断扩大,社会对轨道交通的安全、速度和经济性有了更高的要求。高速轨道交通将会是未来发展的重点方向。这也对颗粒增强铝基复合材料制动盘研发和制备提出了更高的要求。

综合文章分析,笔者认为以下3方面是未来颗粒增强铝基复合材料制动盘研发和生产过程中亟需关注的问题。

(1)高体积分数颗粒增强铝基复合材料制动盘有望适应运行速度更快的轨道交通车辆,其制备加工存在增强颗粒易团聚和机加工难度大2个主要问题。随着雾化铝粉制备工艺的成熟和铝粉成本的降低,基于近净成形方面的优势,粉末冶金工艺将在制备高体积分数颗粒增强铝基复合材料制动盘方面展示出较大的应用潜力。

(2)采用粉末冶金方法制备双尺度颗粒增强铝基复合材料。在制粉过程中使纳米尺度与微米尺度的增强颗粒与铝合金粉末混合均匀,有望制备出强度高且耐磨性能好的制动盘。

(3)开发工艺简单、成本低廉的碳化硅表面改性工艺。提高碳化硅颗粒与基体的界面结合质量,可以进一步提高材料的性能。