直接驱动式电液伺服阀研究进展

涂福泉,石 理,李圣伟,陈 超,魏斯佳,苏子豪,韦俊伟

(武汉科技大学 机械自动化学院,冶金装备及其控制省部共建教育部重点实验室,武汉 430081)

0 引言

电液伺服阀作为电液控制系统的核心元件,可通过小功率的电信号控制大功率的液压能输出,基本组成为力矩马达和液压放大器。1931 年日本Tokushichi Mishima 开发出AlNiCo,其温度稳定性良好,适于制造力矩电机,力矩电机直接驱动功率阀芯的直接驱动式电液伺服阀(DDV)由此发展出来。但AlNiCo 的功率密度低,因此制成的力矩电机驱动能力有限,DDV 阀应用受限。1950 年,MOOG 公司设计出喷嘴挡板式两级电液伺服阀,以功率密度高的喷嘴挡板结构作为液压放大级,响应速度快、控制精度高,应用广泛,而此时DDV 阀的发展相对迟滞。但喷嘴挡板阀中有微小流道,对油液污染较敏感。不适应油液污染严重的场合。1957 年R Atchley 开发出射流管原理的两级射流管电液伺服阀。但其前置液压放大级结构复杂、成本高、内泄漏量大,一直限制着电液伺服控制技术的应用领域。1967 年美国Strnat制出稀土材料SmCo5永磁体,SmCo5在力矩马达上的应用使其功率密度及抗退磁能力大幅提高,人们开始研制高性能的直驱阀。MOOG 公司的D633、D634;Parker 公司的DFplus;ATOS 公司的DLHZO 等系列阀既具有静耗流量低、制造难度低等优点,而且控制精度和响应频率逐渐达到甚至超过喷嘴挡板阀[1]。直驱阀开始广泛用于冶金、船舶和航空航天的伺服控制系统。

直驱阀主要由力矩马达、驱动接口和滑阀等3 部分构成。按力矩马达的驱动形式分为直线直驱式和旋转直驱式。直线直驱式阀结构原理如图1 所示,核心是直线力马达,由一对永磁钢,左、右导磁体,中间导磁体,衔铁,控制线圈和弹簧片组成。阀芯与力马达通过推杆连接,当有电信号输入时,直线力马达直接推动功率阀芯运动。

图1 直线直驱阀结构原理[1]Fig.1 Schematic structural diagram of linear direct drive valve

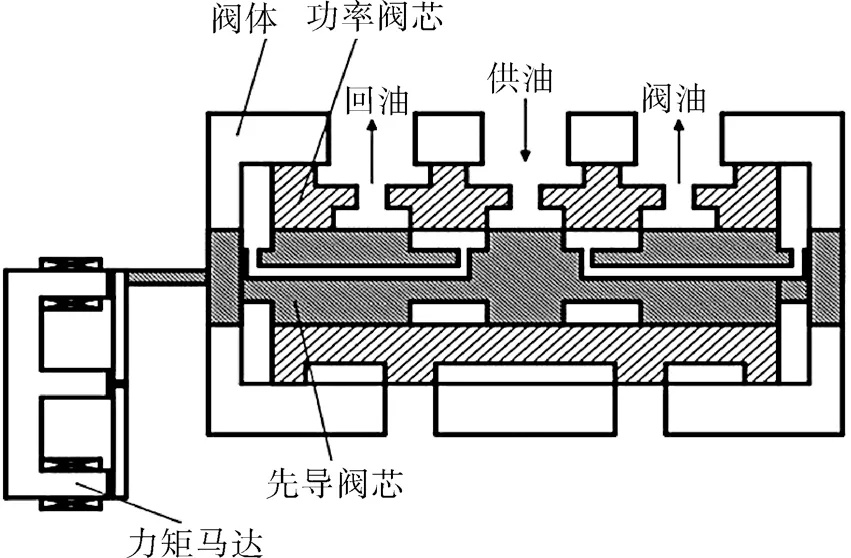

旋转直驱阀结构原理如图2 所示,该阀包含电子控制器、有限转角力矩马达、偏心驱动机构、功率滑阀副及传感器等部分。采用力矩马达驱动,由偏心机构将马达的旋转运动转化为水平运动。

图2 旋转直驱阀结构原理[1]Fig.2 Schematic structural diagram of rotary direct drive valve

直线直驱式阀结构简单,且传递力的过程较平稳。但是该阀电-机械转换装置的功率密度小,力矩马达尺寸大,不利于集成化设计。为减小尺寸,使直驱阀可集成于小空间系统中,旋转直驱式阀改进了马达形式,采用高功率密度的力矩马达;结构布置改为马达转动和滑阀平动方向垂直,更为紧凑且对外界振动不敏感。可见,高性能直驱阀优于喷嘴阀和射流阀,其中旋转直驱阀性能以其抗污染能力强、适应能力强、结构简单、内泄漏少等优势,是电液伺服阀的重要发展方向,有广阔的应用前景。但目前国内关于旋转直驱式电液伺服阀的资料有限,此阀的研制开发工作有待深入,故针对此类阀的理论分析、结构参数选择及设计制造等方面均存在技术难题,制约了其在各领域的推广。因此,对直驱阀的深入研究,创新改进有着重要意义。笔者查阅大量资料,以期较详尽地解析与总结直驱阀的研究现状及未来发展趋势,为该类阀的后续发展提供了理论基础和参考。

1 直接驱动式电液伺服阀研究现状分析

1.1 国内传统结构直接驱动式电液伺服阀的机理及特性研究

流量特性、压力增益特性和频率响应特性是伺服阀性能的重要指标。在传统结构直驱阀性能的研究中,常以压力增益特性和流量特性为起点,再创建相应的数学模型,得出影响阀性能的关键因素。

姚建庚等[2]较早注意到直驱阀的发展前景并进行研究,于1996 年成功试制出直驱阀样机,该阀没有比例阀固有的死区,适于闭环系统;动态响应好,在多数工况下可代替喷嘴阀;静态准确度高,抗污染能力强。

姜继海等[3]关注力矩马达的磁滞非线性对DDV 阀的影响如图3 所示。通过对DDV 阀进行理论分析和实验研究得出磁滞非线性造成的影响,并找到消除影响的方法。

图3 直驱阀的磁滞特性Fig.3 Hysteresis characteristics of direct drive electro-hydraulic servo valve

钱占松等[4]以旋转直驱压力阀(RDDPV)为对象,建立了较完整的动态理论模型。并基于此模型搭建阀的仿真模块,研究控制器中各参数对阀性能的影响,经多次调试以设置最优值。该研究在信号输入单元处加入了校正反馈单元,既满足信号转换,又满足动静态特性。值得推广借鉴,为其他阀的控制电路模块设计及后续旋转直驱阀的深入研究提供了很好的理论借鉴。

原佳阳等[5]以RDDPV 为对象,从阀的压力振荡问题出发,通过建立阀的数学模型,得到阀的结构及控制参数对阀稳定性的影响和稳定性判据。并通过分析数值模拟和实验测试的结果,发现了提高马达转角电反馈系数可增加伺服阀电反馈刚度,使稳定性提高;而这也表明内位置对阀的稳定工作有重要作用。

陆亮等[6]从阀芯运功的卡滞着手研究。通过测试得出阀芯不规则运动的原因,再基于缝隙流理论和Coulomb 摩擦理论分别建立阀芯倾斜径向力模型和阀肩触壁静摩擦-滑动摩擦模型,完整复现了卡滞机理,并分析得出防卡滞的参数优化配置。为此后阀的防卡滞结构参数设计及优化提供了理论依据,具有重要推广意义。

MOOG 公司推出了最新型号D936 系列的直驱阀如图4 所示,该阀有硬化的滑阀和衬套以提高精度和耐磨性,且滑阀与衬套的间隙做了优化设计,使内泄漏和污染减少。其性能参数见表1。

图4 D936 系列直驱阀Fig.4 The D936 series direct-drive valve

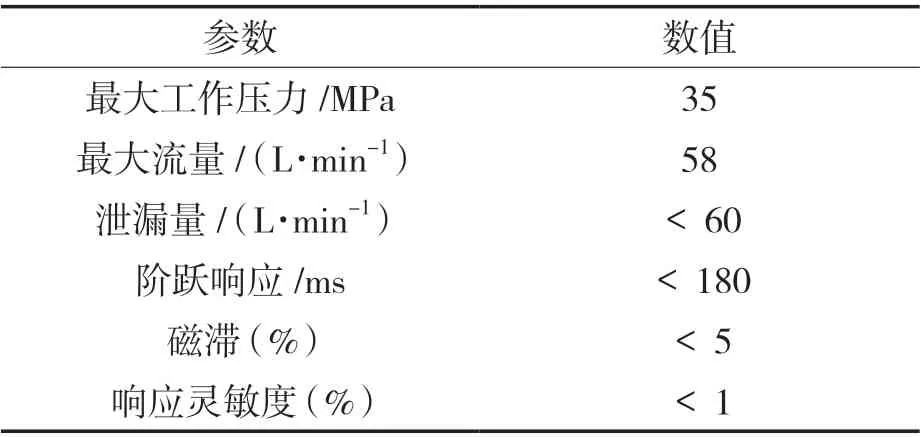

表1 D936 系列规格参数Tab.1 Specification parameters of D936 series

Bosch Rexroth 公司的KKDS 系列直动式伺服阀,该阀为插装阀,线圈可拆卸,还有手动控制模块,且设置有压力补偿和放大功能,性能优越,其参数见表2。

表2 KKDS 系列规格参数Tab.2 Specification parameters of KKDS series

以上各项成果都为直驱阀性能提升及结构改进优化奠定了理论基础,但是直驱阀的理论分析及其试验研究领域仍有较大的空缺需要填补。

1.2 直接驱动式电液伺服阀的结构改进

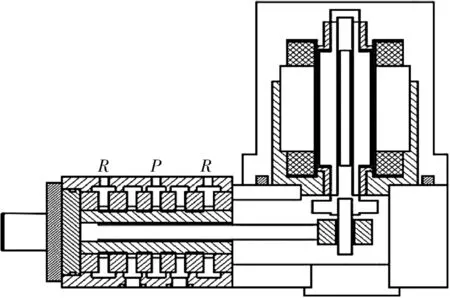

在对传统结构直驱阀的机理及特性开展研究的基础上,对直驱阀结构参数的优化及结构的改进创新工作也相继展开。美国航空开发中心的国防科技报告中收录有关于20 世纪50 年代直驱阀的创新结构,主要有:(1)Bendix Aviation 公司的B-I 阀,该阀为双向电磁驱动单级直驱阀,由左、右相对的两电磁铁驱动阀芯实现正反双向运动;(2)GE 公司的GE-I 阀,该阀为力矩马达直接驱动两双边阀的推杆式单级直驱阀,该阀将原四边阀分解为两双边阀且用紧凑推杆式结构,小型化、轻量;(3)Cadillac Gage 公司的CG-II 阀(图5),该阀为嵌套式两级直驱阀,先导阀芯嵌套于主阀芯中,位置反馈由两阀芯的相对运动实现,结构紧凑;(4)Drayer-Hanson 公司的功率阀芯位置机械反馈的直驱阀,该阀将阀芯位置用弹簧转化为力信号并以机械反馈的形式反馈至力马达;(5)北美航空公司的双边先导阀芯的两级直驱阀,该阀先导级采用双边节流的形式,且滑阀阀芯两端经节流孔与回油口相通,两者共同控制功率阀芯驱动。

图5 嵌套式两级直接驱阀Fig.5 Nested two-stage direct drive valve

以上为直驱阀早期结构演变,随着电磁技术的发展,20 世纪70 年代后,出现大量关于反馈形式和控制方式的创新应用。德国的KASPER 等[7]研究了3 种直驱阀的位移放大机构:波纹管式、弹性式、机械式。结果表明波纹管式位移放大机构无滞后,动态特性较好,而机械式和弹性式均有滞后,动态特性差,且弹性式滞后明显。但是机械式机构具有较好的热特性。KREΒ 等[8]基于智能执行机构的概念,提出一种精确、全面的故障检测分析方法,即非线性奇偶空间方法。该方法的突出优点在于和以往提高安全性和可靠性的冗余系统相比,能够有效降低负载和成本。

国内关于直驱阀的结构改进工作也相继进行着。李其朋等[9]在一种新型电涡流传感器的基础上,设计出采用该传感器进行位移反馈的直动式电液伺服阀。并且对其静态特性进行了仿真和实验,结果表明该阀具有较好的控制特性。訚耀保等以阀的机理及特性为切入点,研制了一旋转直驱阀,并建立了该法的非线性数学模型。基于此设计驱动接口的参数,再对样机进行试验得到了结构参数的最佳取值原则[10]。刘晓鹏等[11]针对水下特殊作业环境,设计了一种音圈电机直驱高速开关阀,并分析了主要结构参数对阀性能的影响规律,以优化阀结构。张增猛等以水液压直驱球阀为研究对象,利用仿真手段研究阀座有无倒角对阀芯稳态力的影响。此外,还建立了优于传统线性分析法的音圈电机直驱水液压球阀模型,便于该阀的进一步优化设计[12-13]。上述研究结论为直驱阀的结构改进和优化提供了有力的理论依据。

综上所述,关于直驱阀结构的创新设计使得直驱阀的发展突飞猛进,其中阀的反馈方式应当继续推进创新。随着电子技术的发展,高性能的传感器能使反馈更加准确迅捷,阀的自反馈自补偿也是未来的重要方向。

1.3 直驱阀电-机械转换装置的改进

电机转换装置直接影响阀的驱动能力及工作稳定性。因此对该装置的改进也尤为重要。美国专利US4672992 及US5263680 分别公布了一种小球驱动机构的旋转直驱阀以及一种圆柱形驱动机构的旋转直驱阀如图6 所示,这两种都属于由偏心机构将电机旋转变为阀芯平动的旋转式直驱阀。此类阀的结构更紧凑,对外部振动不敏感。另外美国专利US4794845 中公布了一种转阀式直驱阀,此类阀通过功率阀芯相对于阀套转动,使阀芯阀套上周向分布的节流窗口相互连通,从而实现对阀输出流量及压力的控制,且阀芯转动时阻力小,可实现更大的功率控制。

图6 圆柱形驱动机构的旋转直驱阀Fig.6 Rotary direct drive valve for cylindrical drive

阮健等研制出一种2D 数字换向阀,该阀由阀芯的双运动自由度而设计出高低压孔、螺旋槽构成伺服螺旋机构,泄漏小,自清洁,采用步进电机输出角位移的连续跟踪控制,可实现高频响,高精度,无零漂、温漂;并进一步研究了影响2D 伺服阀稳定性的因素[14-15]。但步进电机通过传动机构驱动阀芯旋转,其中传动机构可能会降低响应速度,影响精度。LI 等[16]提出了一种新的驱动方法和结构以实现旋转直驱阀的高频响和大流量。该结构由两电机驱动,主电机实现油路切换,辅助电机实现流量调节。且由其独特的阀套和阀板对换向频率改善流体力平衡,阀套上布置有径向对称分布的4 对八通孔结构以实现换向功能。仿真结果表明新结构阀的频响远高于传统结构阀。

1.4 新型材料的应用

随着各高性能新材料不断被开发应用,如PZT 压电晶片、GMM 超磁致伸缩材料、MSM 磁控形状记忆合金等。基于新材料应用的高性能直驱阀的研究也不断展开,以期更好的改善阀的性能以及提高其使用寿命。

(1)压电材料在直驱阀中的应用

PZT 材料位移控制精度高达0.01 µm,响应速度快,约为10 µs,能量转换效率高,机电耦合系数可达到0.7,但形变量较小。国外,美国的JASON等[17]注意到压电材料的高能密度及传统二级阀前置放大级采用电磁驱动的频响受限,基于此探讨了一种压电直驱阀的可行性。并采用改善内应力和提高杠杆臂刚度等方法来提高阀的固有频率。为进一步提升压阀的性能,还以压力传感器代替原本的阀芯位移传感器。日本的YOKOTA 等[18]开发了一种超高速伺服阀,该阀采用多层PZT 直接驱动,还引入了前馈控制,以获得高速响应和好的阻尼特性。此外还利用逆滞回线模型算法来消除多层PZT 的迟滞特性。NOBUHIKO 等[19]研究了压电驱动在迟滞和蠕变方面的非线性,并找到减少非线性的方法,即一种独特的开环驱动方法。该方法为压电驱动器的点对点定位,并验证了该方法可获得较好的定位精度。YAMADA等[20]研制了一种高速数字开关阀,该阀由压电堆叠驱动,利用液压放大器将压电叠堆的微位移放大。还建立了一种补偿机制,以降低油温升高引起的阀芯位移波动。通过实验和仿真分析了阀的动静态特性,验证了补偿机制的有效性和该装置的可行性。

国内,曹锋等[21]基于压电驱动单纯PID 控制方法进行改进,提出一种基于神经网络的参数自整定PID 控制。改进后的控制方法可实现解耦同步控制。ZHOU 等[22]针对压电阀系统中存在的滞后和蠕变非线性,设计了一种前馈回路动态模型的高精度模糊控制。并通过实验验证了这种控制可有效抑制滞后和蠕变,并且相较传统模糊控制具有更高的精度和更广的带宽。俞军涛等[23]设计了新型压电陶瓷直驱阀,该阀的位移放大结构中应用了帕斯卡原理设计成大小活塞结构,由压电陶瓷叠堆驱动,其位放增大九倍,控制误差低于0.01,频宽大于550 Hz。郭一波等[24]就压电驱动位移小的问题展开,利用有限元仿真对其膜片式液压微位移放大机构做双向流固耦合分析,通过仿真和试验得出影响放大效果的参数。

(2)超磁致伸缩材料在直驱阀中的应用

GMM 材料比PZT 材料具有更大的能量密度和更大的输出力,机电耦合系数可达到0.8,但能量转换效率高,机电耦合系数可达到0.7,但响应速度为ms 级,形变量也小。另外,其最大回程误差高达20%左右。国外,爱尔兰的OLABI等[25]就GMM 的特性和应用做了较详尽的阐述。包括其应变长度和外加正负磁场的关系分布对比、饱和区域、Terfenol-D 材料的3 种典型优化方法等,为GMM 的应用提供了理论依据。加拿大的ALJANAIDEH 等[26]对GMM 的磁滞非线性做了研究。并提出一种补偿磁滞非线性的方法。即基于Prandtl-Ishlinskii 模型实现补偿,并通过仿真和实验证明该方法可在不同输入速率下提供滞后补偿。

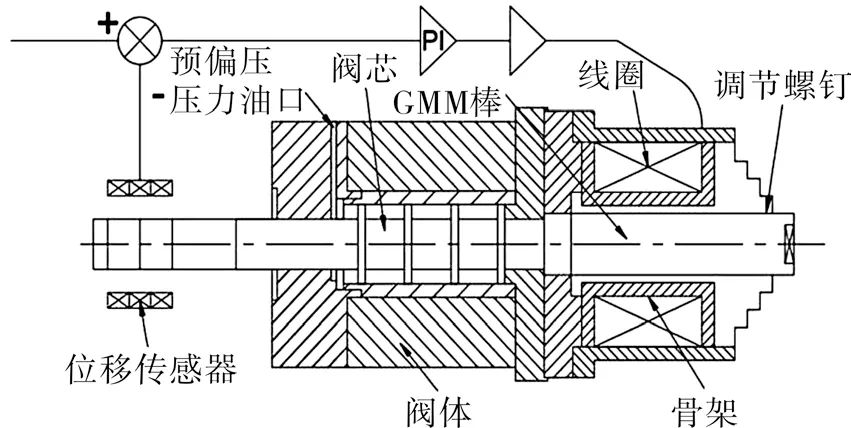

国内,王传礼等[27]设计了一种基于GMM 的高频伺服阀,在建立该阀数学模型的基础上对阀进行仿真分析,发现了影响阀超调量、动态特性等的结构参数,为阀的结构优化提供了参考。YANG等[28]开发了一种GMM 直驱阀,并为该阀设计新型的液压放大器以扩大超磁致伸缩致动器(GMA)的行程。还建立了阀的多耦合模型,并找到一种复合控制的方法来构成滞后补偿,可有效抑制扰动。郑佳伟等[29-30]介绍了GMM 材料在伺服阀中的应用,并为解决传统GMA 的偏置磁场强度不均匀问题,研发了一种分布式永磁偏置GMA。利用控制变量法,对结构进行了仿真设计。还运用J-A 模型、二次畴转模型、磁阻理论等建立了输出位移模型。并通过实验验证了可行性。GMM 直驱阀工作原理如图7 所示。

图7 GMM 直驱阀工作原理示意Fig.7 Schematic diagram of GMM direct drive valve

(3)磁控形状记忆合金在直驱阀中的应用

MSMA 材料兼具PZT 和GMM 的优点,且其马氏体重取向宏观应变可达到10%,但动态响应较慢。国外,SUORSA 等[31]研究了不同MSM 执行器的性能,如加速度、温度范围,上升时间,行程及应力等,并探讨了其结构与性能之间的关系。MINOROWICZ 等[32]设计了一种基于MSMA的微定位执行器,并利用改进的和广义的两种Prandtl-Ishlinskii 模型来描述其滞后。另外还研究了3 种控制策略,通过实验验证了方案的有效性。GABDULLIN 等[33]就MSM 晶体的孪晶应力导致滞后问题着手,并以具有更低孪晶应力的II型晶界(TBS)的新晶体为对象,研究其在执行器中的磁场分布,发现了MSM 应力不均匀是磁场分布不均导致的。

国内,ZHOU 等[34]针对MSM 执行器的磁滞非线性,尝试建立一种混合控制手段来补偿磁滞,即以自调神经网络的PID 反馈控制与前馈控制相结合,最后的仿真结果表明,该方法可有效提高控制精度。笔者所在团队一直从事复杂液压技术的研究,早在2013 年就曾设计一种MSM 驱动器及其温控装置,以使MSM 元件的温度控制在由马氏体转变为奥氏体的范围内,从而保证驱动器的性能。随后又设计出一种基于MSMA 的伺服阀驱动器结构,并在此基础上,分析材料静态特性,进行简化仿真建模[35-36](MSM 驱动原理见图8)。

图8 MSM 驱动原理示意Fig.8 Schematic diagram of MSM drive

综上可知,新材料在直驱阀中的应用为阀性能的进一步提高开辟了新道路,其中,PZT 材料的响应速度较快,可达10 µs,GMM 材料的能量转换效率较高,可达80%,MSMA 材料宏观应变较高,可达10%。位移放大结构的性能改善仍将是未来工作的重点,我们可以预测伺服阀未来的发展趋势里必然包含新材料和新结构的结合。

2 直接驱动式电液伺服阀未来的研究方向

2.1 直驱阀在极端温度环境下的性能

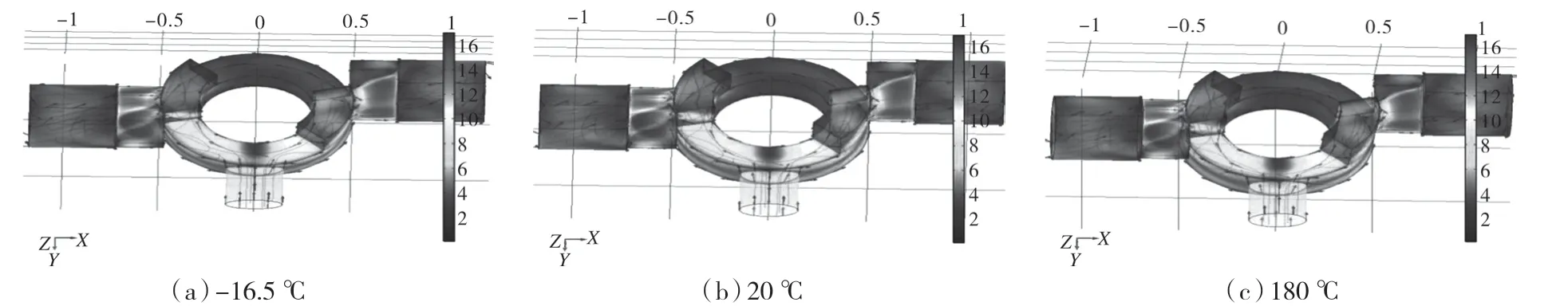

随着科学技术的快速发展,对阀的性能要求越来越高。就地域而言,一些地区气候恶劣,如我国西藏高原某些地区最低温度可达-16.5 ℃,普通液压系统难以正常工作;就军用领域而言,军事装备须保证任何环境下都能正常工作,性能稳定;就航天领域而言,火箭在飞行中其周围空气温度达到1 000 ℃以上。严重影响系统的精度和稳定性。研究阀在极度高低温环境下的各种特性是十分有价值的,张俊等[37]研究了高低温对液压元件的影响,包括对零件尺寸、间隙泄漏、液压介质、密封材料的影响。訚耀保等[38]就温度对配合间隙及液压油黏度的影响展开研究,且对比分析了不同初始温度下的阀腔内流场分布。但上述研究多为定性分析,未建立精确的数学模型。可见,在极端温度环境下对直驱阀热特性的研究,目前国内外均未有成熟理论体系,还有待深入研究。要使阀在极端温度环境下正常工作,需要将直驱阀的特殊结构、材料学、流体力学及热力学等多方面结合起来,建立极端温度下阀的热特性模型。深入研究直驱阀快速温升温降时的重要结构参数、驱动装置形式及加工工艺对阀性能的影响,为研制更好性能的直驱阀奠定必要的理论基础。图9 中(a)~(c)分别示出用Comsol 分析不同初始温度时的流场分布结果。由结果图可知:阀腔内速度场的高速流动多在节流口,且腔内的涡流会造成大量能耗,引发温升。对比图9(a)(b)得出,低温时节流口处高速区域分布更广,但出口速度低于常温,这可能是低温时液压介质黏度增加,压力损失增加导致的。对比图9(b)(c)可知,高温时速度变化不大,但涡流现象更明显。

图9 不同初始温度下的阀腔流场分布Fig.9 Flow field distribution of valve cavity at different initial temperatures

2.2 直驱阀的冲蚀磨损特性

油液污染是阀寿命降低的主要原因,而阀工作时,难免会产生固体颗粒污染物,易造成堵塞或冲蚀磨损,都会导致阀性能下降,严重时使阀失效,引发事故。因此分析油液污染造成的冲蚀磨损对阀工作稳定性及预测阀寿命都是研究的关键方向。目前,国内外的研究重心都在故障诊断,对冲蚀磨损特性的研究未深入。张宏等[39]将湍流模型和冲蚀理论结合起来,分析了材料、冲蚀时间、冲蚀速度、质量流率及攻角等对冲蚀磨损的影响,并且确定了冲蚀的位置。张坤等[40]结合冲蚀理论和CFD 数值模拟,创建了冲蚀的数学模型,得出冲蚀在阀内的分布及磨损速率与滑阀开度间的非线性关系。

综上所述,直驱阀冲蚀磨损的定量分析研究仍较罕见。为提升阀的性能及可靠性,应基于冲蚀磨损理论,结合直驱阀的专有结构,创建此类阀的冲蚀磨损模型,总结出冲蚀磨损影响阀性能的规律,并由此摸索出出一种计算直驱阀使用寿命的方法。

2.3 直驱阀的数字化、智能化

各项电子控制技术在近些年的飞速发展让我们看到了研制新型智能化直驱阀的可能。考虑到目前直驱阀需要攻克的主要难题有:液压油泄漏、油液污染等[41-42]。因此,该阀应集高精度、高频响、自我诊断、自我除障、自我补偿、信号反馈、远程通信等性能于一体。

对于直驱阀,要提高其精度和频率响应,可以尝试对其主阀芯的位移进行闭环控制,即通过在阀内直接集成驱动控制器、传感器。并以传感器自监控,控制器自监控,定时器监控等多种手段相结合,来确保准确及时地发现故障,隔离故障。且采用数字技术的驱动控制器还可通过新型的传感器监控阀腔压力,阀芯位移、流量特性等控制参数,对此可引入算法控制,如PID 算法等实现对阀控制参数的优化设置。

要实现直驱阀的自诊断、自排障、信号反馈和通讯则应利用数字技术监测直驱阀的工作环境、阀内实时工况等关键控制信息并将其反馈至主控室。此外为提高控制系统的可靠性,还应进行多余度配置。这样以较完善的故障检测手段与较合理的余度配置相结合,既可实现实时诊断、自排障和远程操控,又提高了控制精度和容错能力。

3 结论

(1)整阀性能的研究主要集中于构建阀动静态特性的数学模型;电-机械转换装置的研究则一般采用Simulink 仿真与样机试验结合起来的方法,为电-机械转换装置更深入的研究提供了便利。但是,由于一般的直线直驱阀电机转换装置功率密度小,而旋转直驱阀功率密度大却稳定性不足,因此如何合理的设置PID 控制参数改善其稳定性可作为未来对直驱阀特性深入研究的方向之一。

(2)通过机械结构的创新设计以及某些结构参数的优化,可改善阀的性能;旋转直驱阀与自反馈自补偿相结合的方法可为直驱阀后续的结构改进及创新提供了较好的理论方向。

(3)不同的新型材料以其特有性能可以有效改善阀的性能,因此新材料的应用是改善直驱阀动态响应等关键性能的另一种有效方法,还有待更好的发掘。