超声射流系统设计及仿真分析

何魁魁,戴玉堂,王嘉凯

(武汉理工大学 光纤传感技术国家工程实验室,武汉 430070)

0 引言

超声辅助加工及射流辅助加工作为一种新型辅助技术在难加工材料加工方面表现出无可比拟的巨大优势[1-2]。超声辅助传统机械加工方法凭借高频冲击作用可极大地减小切削力和切削热,提升刀具的使用寿命,提高加工效率[3]。近年来,超声辅助激光加工受到国内外研究学者关注,超声辅助激光加工过程中,超声空化效应可以促进熔池附近的对流换热,高频的振动可以细化晶粒,改变晶体生长方向,从而提高激光加工面的表面粗糙度、表面硬度以及耐磨性。ALAVI 等[4]提出了一种可施加在工件上的超声振动装置,并用该装置在316 不锈钢进行超声辅助激光打孔实验,研究发现增大超声振动频率和振幅可以使液滴喷射时间缩短,且振动位移变化对激光打孔的影响大于振动频率变化对激光打孔的影响,有效提高了激光钻孔的壁面质量。

射流加工是一种常用于切割[5]、抛光[6]的加工手段。以水射流、磨料水射流加工最为常见。当前,射流加工研究主要针对射流喷嘴的设计及其辅助加工技术。田家林等[7]利用FLUENT 仿真软件研究了不同类型的磨料水射流喷头,探究了喷头长度、喷头锥度对流场结构的影响规律,得到了较好的锥形喷嘴结构。TANGWARODOMNUKUN等[8]提出了一种用于激光刻蚀硅片的水射流辅助装置,研究了激光与水射流作用下刻蚀硅片的工艺参数,在水射流冲击作用下极大减小加工基材的热影响区,提高材料的去除率。FENG 等[9]基于激光、水射流和工件之间的相互作用建立激光-水射流混合微加工过程中温度场的三维解析模型,研究结果表明,由于水射流的冲击及冷却作用,加工过程中几乎不产生热影响区。

在超声与射流共同加工辅助方面,ZHOU等[10]研究了不同厚度静态水超声辅助以及低压水射流纳秒激光刻蚀硅片,研究结果表明,超声辅助激光烧蚀比无超声辅助的水中激光切割具有更高的材料去除率,此外,在水射流作用下有效降低激光加工热影响区。国内外学者针对单一超声辅助以及射流辅助激光加工做了大量研究,但是超声气体射流耦合装置辅助加工的研究目前未见报道。

本文提出一种超声气体射流装置,以氮气为研究对象,利用FLUENT 仿真软件探究超声与氮气射流耦合作用下流场分布,探究了超声振幅和超声频率对流场分布的影响,并根据流场分布对射流装置进行结构优化。

1 超声射流系统

超声射流系统主要由超声发生器、超声换能器、变幅杆、射流喷头、移动导轨、移动转盘组成。超声射流系统结构如图1 所示,超声波发生器产生的高频电流与超声换能器设计频率相匹配,激励超声换能器产生超声波,超声波经变幅杆放大传递到射流喷头与射流如氮气、水等相耦合。移动导轨主要是调整射流出口与工件之间的靶距,转盘主要调整射流的喷射角度。超声喷嘴的结构如图2 所示。变幅杆安装于喷头尾部,超声波直接传导至射流,减少了能量的损失,超声与流场相耦合形成脉动射流,射流强度高于单一射流[11]。

图1 超声气体射流系统Fig.1 Ultrasonic gas jet system

图2 超声喷嘴结构Fig.2 Ultrasonic nozzle structure

2 超声射流耦合加工机理

压电陶瓷在高频电源的激励下产生纵向简谐运动即产生高频声波,经超声换能器前后盖板的匹配将声波向前盖板方向传输,声波经变幅杆将振动幅值放大,传递到喷头与射流耦合,本次实验以氮气射流为研究对象,由于气体具有可压缩性,超声波以纵波的形式在流场中传播,使得流场中单个质点产生集散型交替运动,射流压力随时间以简谐规律变化,超声能量在传播过程中一部分以热量的形式耗散,一部分被喷头壁面所吸收,大部分声能与射流场耦合,与射流一起传播至靶材。

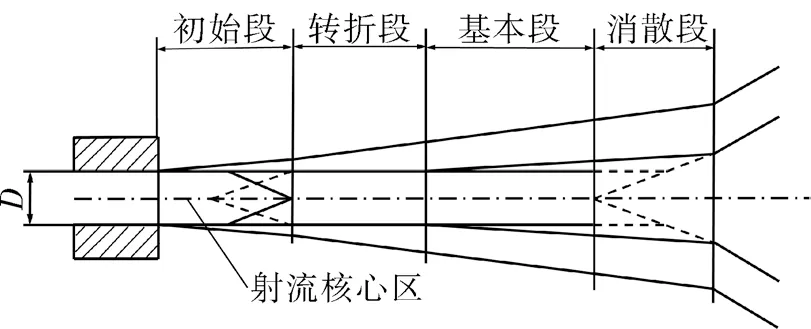

2.1 射流结构

射流是指流体从小孔急速流出的流动现象,射流结构如图3 所示[12],从图中可以看出,射流结构分为初始段、转折段、基本段、消散段。其中初始段速度最大且速度梯度小,射流较为集中,轴向动压力变化较小;到了转折阶段,在边缘处射流开始发散,流速开始变小,但中心射流速度变化较小;到了基本段在边缘处射流进一步发散直至消散段,中心射流也开始发散,直到消散段射流速度梯度变化最大,射流的动压力较低失去射流效应。

图3 射流流场结构Fig.3 Structure of jet flow field

本文分析射流场为湍流流动,因此采用k-ε模型对该射流场进行仿真分析计算[13-16],在k-ε模型中,湍流能k 和耗散率ε的运输方程为:

式中 ρ ——流体密度;

t ——时间;

ui——表速度;

xi,xj——坐标;

μ ——黏度;

μt——湍流黏度;

Gk——由平均速度梯度引起的湍流能;

Gb——由浮力引起的湍流能;

YM—— 可压缩流体的脉动膨胀对总的耗散率的影响;

SK,Sε——参数;

C1ε,C2ε,C3ε—— 经验常数,通常取C1ε=1.44,C2ε=1.92,C3ε=0.09;

σk,σε—— 湍流能和湍流耗散率对应的普朗特数,取σk=1.3,σε=1.0。

2.2 超声波分析

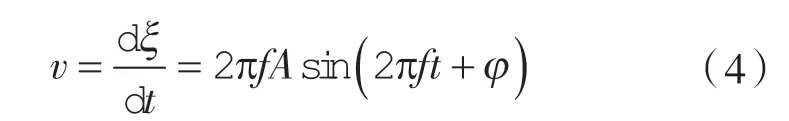

超声是频率高于20 kHz 声波,属于典型的机械正弦波,超声波由高频交流电源激励压电陶瓷产生,经超声换能器前后盖板匹配将超声波向前盖板方向传输,进一步地经超声变幅杆放大。超声变幅杆末端位移函数为:

式中 A ——振幅;

f ——超声频率;

ϕ——初相位。

进而得到变幅杆末端输出速度:

2.3 超声与射流耦合特性分析

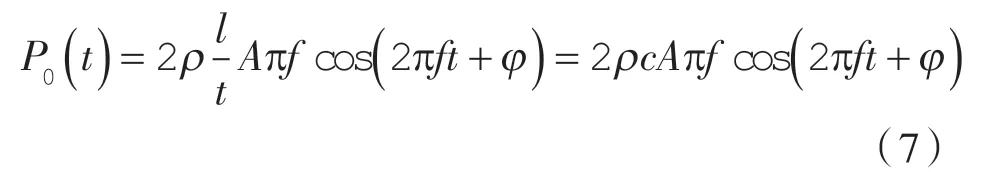

在超声与射流耦合分析之前做3 点假设:(1)介质为理想流体;(2)变幅杆输出端质点的速度与喷头末端的质点速度相同,即变幅杆到射流喷头之间的超声能量传输无能量损失;(3)超声振动属于微小振动,介质的密度产生的变化忽略不计。有限元分析均在微小单元中进行分析,设P0为射流静态压力,S 为变幅杆末端面积,则变幅杆末端所承受压力为:

根据动量定理有:

式中 V ——体积;

l ——长度。

整理得:

式中 c ——声速。

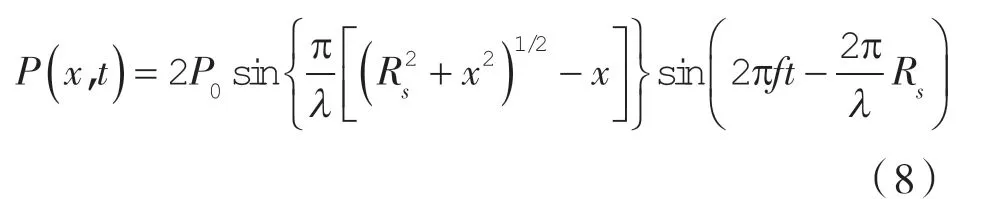

声场轴线上的声压分布为:

式中 Rs——波源半径;

λ——声波波长;

x ——声场轴线上的点距声源距离。

由分析可知,在声波近场区轴线上的声压值围绕初始值上下变动,在声波远场区轴线上的声压值随着距离的增加递减。进一步得出射流介质所承受的总压力为:

式中 Ps——系统压力;

k ——声波衰减率。

在超声在喷嘴传播过程中,喷嘴内部产生交变的高压区和低压区,在喷嘴出口处将压力脉冲转变为速度脉冲。射流冲击速度为:

式中 CV—— 由摩擦引起的动量损失系数,一般CV=0.98[14]。

3 仿真分析及结构优化

3.1 无超声条件下超声射流喷头流场仿真分析

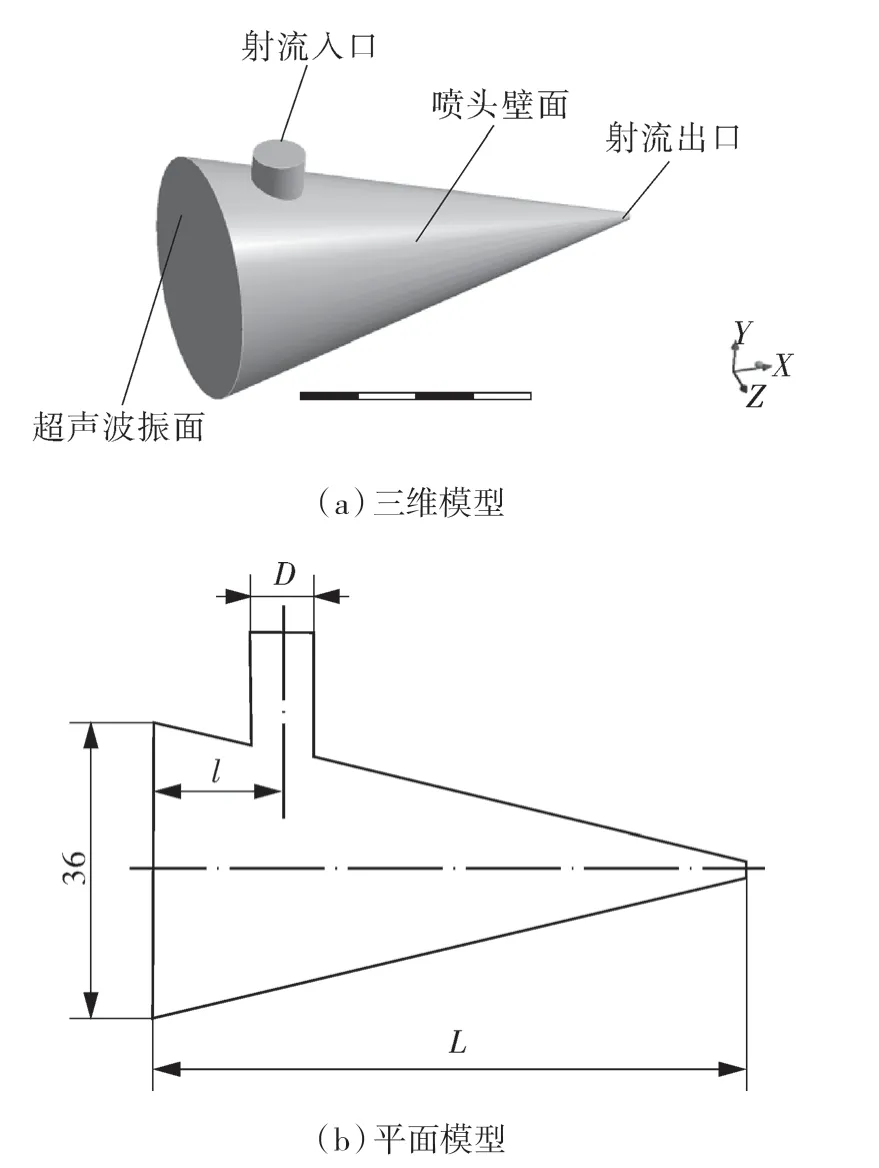

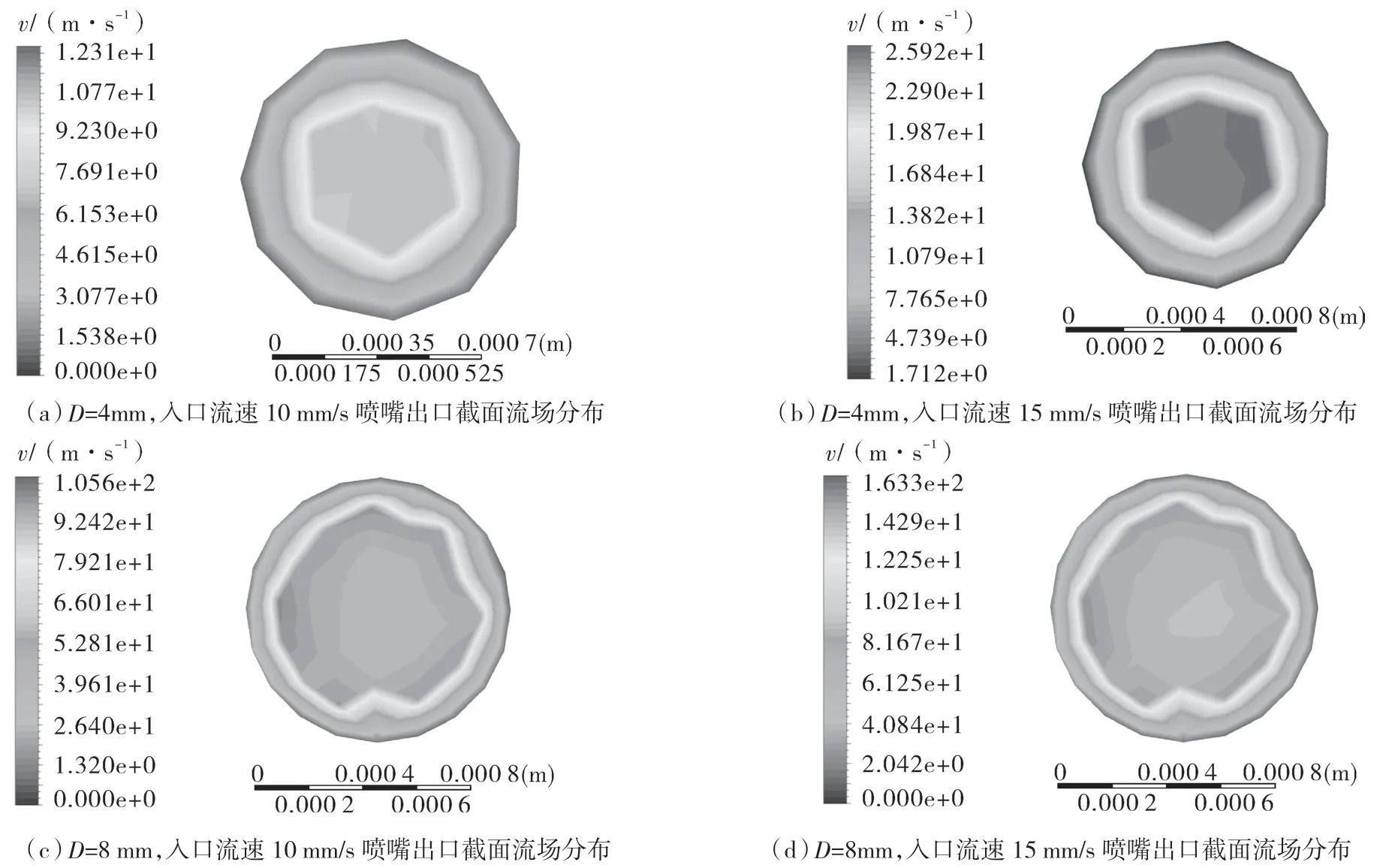

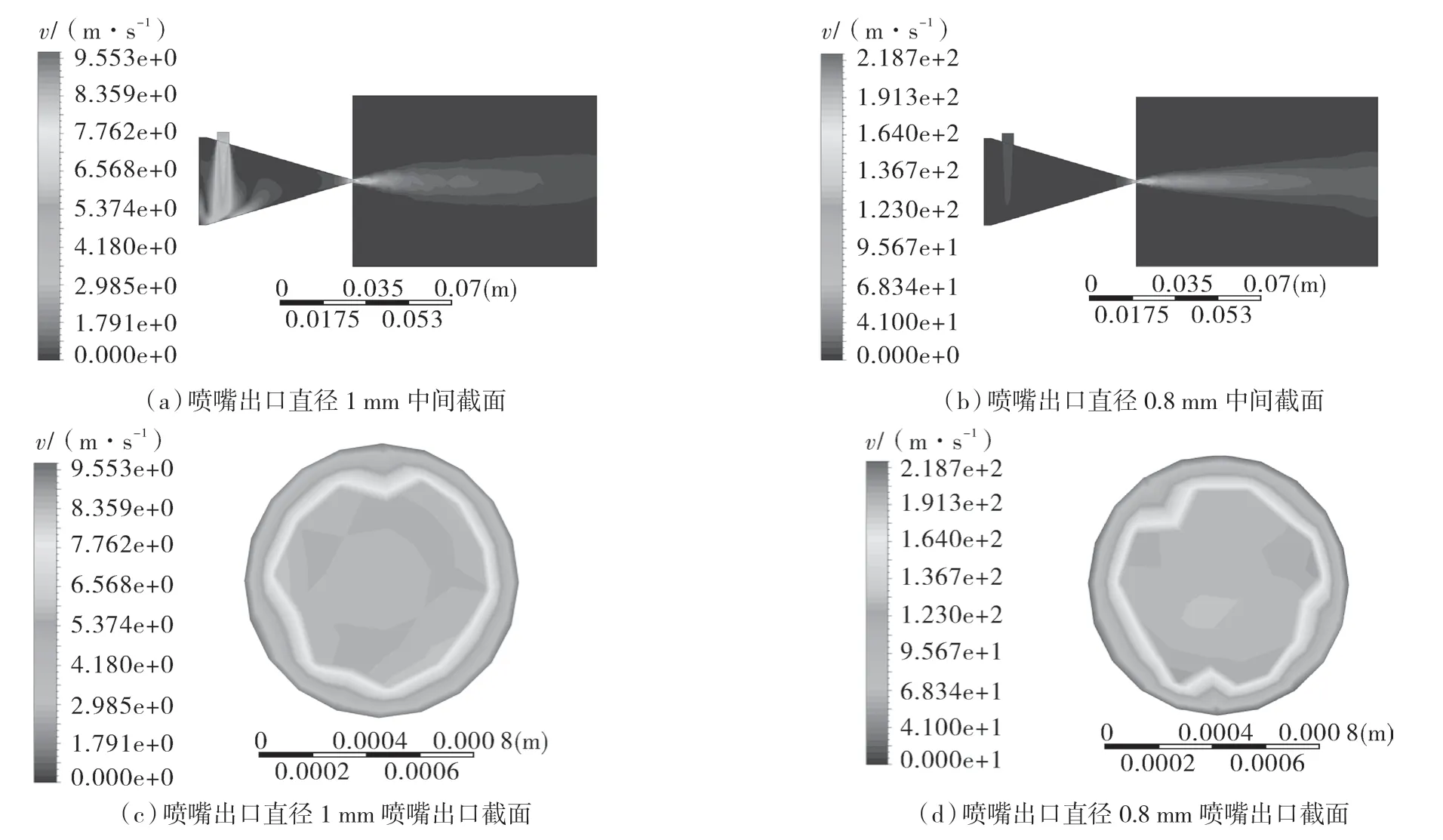

对超声射流喷头进行简化,根据喷嘴内腔流道建立用于FLUENT 仿真的物理模型,如图4 所示。根据变幅杆尺寸喷头大端直径为36 mm,喷嘴出口直径采用1,0.8 mm 2 种结构,考虑超声波在喷头中传播尽可能减小壁程损失以及加工工艺性,喷头腔体采用典型的锥形结构,在无超声条件下,以氮气射流为研究对象,探究了在不同的入口流速下喷嘴总长度L、射流入口直径D、射流入口轴线距初始超声波振面的距离l 对射流场最大流速的影响,如图5 所示。

图4 仿真物理模型Fig.4 Simulated physical model

图5 喷头的相关参数对流场的影响Fig.5 Effects of nozzle parameters on flow field

根据仿真结果分析可知:在无超声条件下,当入口速度较低时,超声喷头的长度对流场最大流速影响较小且变化相对平缓,而且射流入口轴线距超声波振面的距离对出口最大流速的影响几乎一致且变化相对平缓,随着入口流速的增大,超声喷头长度以及射流入口轴线距超声波振面的距离对流场最大流速的影响逐渐显现,但是影响并不是很大,可知喷头长度以及射流入口轴线距超声波振面的距离对射流场的影响属于次要因素,对射流最大流速影响最大的为入口直径,当入口直径较小时,射流场最大流速变化较小,随着入口直径的增大,射流场最大流速会在某一入口速度突然增大并呈现线性增长的趋势,而且入口直径越大发生流速转折的入口流速越小,但是可以看出在不同的入口直径下发生流速转折后流速变化曲线斜率几乎一致。

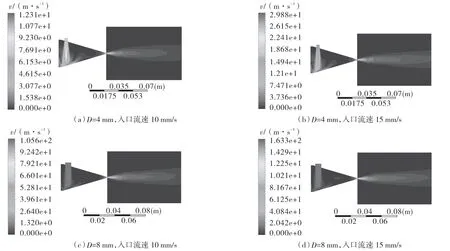

进一步地,分析了L=60 mm,l=10 mm,出口直径为1 mm 时不同射流入口直径下的流场分析情况,仿真结果如图6,7 所示,分析可知,在无超声条件下,只要射流喷头结构确定,流场结构就随之确定,不同的只是速度的大小。随后研究了L=60 mm,l=10 mm,D=5 mm,入口流速为5 mm/s,出口直径为0.8 与1 mm 时的流场,仿真结果如图8所示,由分析可知,当出口直径越小,其射流流束更加集中,出口流速均匀性更加明显,并且射流最大流速得以加强。但出口直径小带来了加工上的困难,进一步地,带来了加工成本的大幅提高。

图6 中间截面流场分布Fig.6 Flow field distribution of middle section

图7 喷嘴出口截面流场分布Fig.7 Flow field distribution of nozzle exit section

图8 不同出口直径流场对比Fig.8 Flow field comparison of different outlet diameters

3.2 有超声条件下超声射流喷头射流场仿真分析

动网格技术用于计算运动边界问题,事实上,超声波本质就是高频的机械振动波,因此本试验运用动网格技术对超声场进行仿真从而实现与流场耦合。根据分析需要编写UDF 文件对不同振幅和频率的超声波进行定义,并赋给如图4(a)所示的仿真模型底部(即velocity plane)并运用弹簧光顺法(spring-base smoothing)动网格技术对超声耦合流场进行计算。以喷嘴入口直径为5 mm、喷嘴长度为60 mm、喷嘴入口轴线距波振面的距离为10 mm 为研究对象,由于动网格技术仅能进行瞬态计算,因此,本研究分别探究在一个超声周期内超声振幅与超声频率对流场的影响,仿真结果如图9 所示,其中,图9(a)示出超声振幅为20 µm 下,超声频率对流场最大流速影响,图9(b)示出超声频率在20 kHz 下,超声频率对流场最大流速的影响。由仿真结果分析可知,在超声频率一定条件下,超声振幅对流场最大流速几乎无影响,对射流结构影响较大,并且振幅越大射流的脉动性越明显。在超声幅值一定条件下,超声频率越大流场最大流速增大并且流场脉动性增强。图10 中对比分析了在入口速度为5 m/s 时,有无超声条件下的流场结构,可以明显看出,瞬时状态下的射流脉动性,而且距离波振面越近脉动性越明显,但同时也可看出,在超声作用下射流流束集中性有所减弱。

图9 超声参数对流场影响Fig.9 Effects of ultrasonic parameters on flow field

图10 有无超声流场结构对比Fig.10 Comparison of structures with/without ultrasonic flow field

4 结论

(1)提出了一种用于辅助激光加工的超声气体射流辅助系统,分析发现超声射流相较于单一射流具有脉动性,并对射流脉动性做出理论推导。

(2)在无超声条件下,分析了入口直径、喷头长度、出口直径以及入口轴线到超声波振面的距离对流场影响,仿真结果表明:入口直径对流场影响最大,在稳态条件下,当入口流速为10 mm/s时,入口直径从4 mm 增至9 mm 时,出口最大流速由12.41 m/s 增至142.47 m/s。入口轴线距喷头底部距离以及喷头锥度对流场影响相对较小。改变出口直径射流集中性会增强。

(3)运用动网格技术结合FLUENT 仿真软件对超声耦合射流结构瞬态流场进行分析,探究超声参数对射流结构的影响,仿真结果表明:在超声作用下,低速射流入口条件下出口最大流速可增加5 倍左右,随着入口流速的增加出口最大流速增幅逐渐减小,在高速入口条件下出口最大流速增幅也可达2 倍左右。超声幅值主要影响流场的脉动性对流场最大速度影响不大,幅值越大流场脉动性越大;超声频率对流场脉动性以及流场最大流速均产生影响,超声频率越大流场最大流速增大并且流场脉动性增强。但在超声作用下射流场的集中性有所减弱。