圆孔障碍物对压力重叠影响的实验研究

马云龙

(1.中煤科工集团沈阳研究院有限公司,辽宁 抚顺 113122;2.煤矿安全技术国家重点实验室,辽宁 抚顺 113122)

在隔爆外壳内,为方便接线,会预留过线板,过线板将隔爆腔分割成小孔相连的通腔,这些相连的通腔为压力重叠的形成提供了条件。当爆炸经过这些连通腔时,火焰的形态、火焰传播速度、流场结构及爆炸压力等都会发生显著变化,进而影响爆炸过程,造成爆炸压力值瞬间增大,出现压力重叠,严重危及隔爆外壳的隔爆性能,进而影响煤矿安全生产[1-6]。鞠哲等[7]利用试验验证了中间孔板结构会产生压力重叠现象,并阐述了压力重叠现象产生的过程;刘凯华[8]对2 个腔体压力重叠现象做了进一步阐述。基于此,利用国家煤矿安全生产抚顺矿用设备检测检验中心的爆炸测试系统对不同圆孔障碍物的隔爆外壳进行甲烷空气爆炸测试,获得不同圆孔尺寸下的爆炸压力过程曲线;对实验结果进行分析,获得了孔板尺寸与压力重叠的关系,为超大型隔爆外壳设计提供理论支持。

1 实验方法

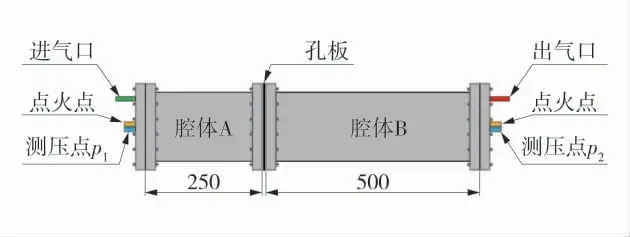

根据GB 3836.2—2010《爆炸性环境第2 部分:由隔爆外壳“d”设备》可知,由于在外壳的1 个空腔或间隔内发生点燃,造成另外1 个空腔或间隔内被预压的气体混合物点燃时呈现的状态称之为压力重叠。从定义可知压力重叠的形成需要连续通腔结构。被测试对象如图1。

图1 被测试对象Fig.1 Tested object

该实验对象为总长750 mm,内径为160 mm,由腔A 和腔体B 组成。在腔体A 的左端设置进气口、点火点以及测压点p1,在腔体B 右端设置出气口、点火点以及测压点p2。为了模拟不同的连续通腔结构,在腔体A 和腔体B 之间放置圆孔障碍物,通过改变中间孔直径d 的大小以获得不同的孔板尺寸。1#~10#圆板中间孔直径d 分别为16、32、48、64、80、96、112、128、144、160 mm,共计9 块孔板(序号10#的孔板尺寸与管道内径相同,故不需加工此孔板)。各螺栓的拧紧力矩为64.0 N·m,间隙为0.10 mm。点火能量10 J,点火时甲烷-空气混合物中甲烷体积分数为(9.80±0.05)%,忽略实验过程中环境温湿度以及甲烷体积分数变化对实验结果的影响[9-11]。初始压力选择0 kPa。为了研究对甲烷-空气混合物最大爆炸压力影响,选择腔体B 处的点火点进行点火。

2 实验结果

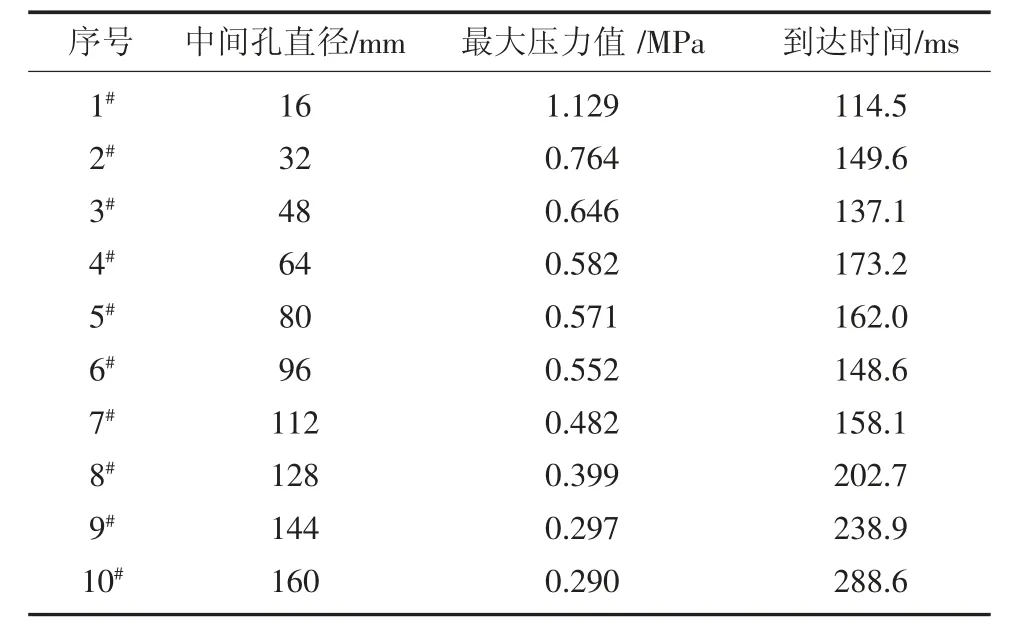

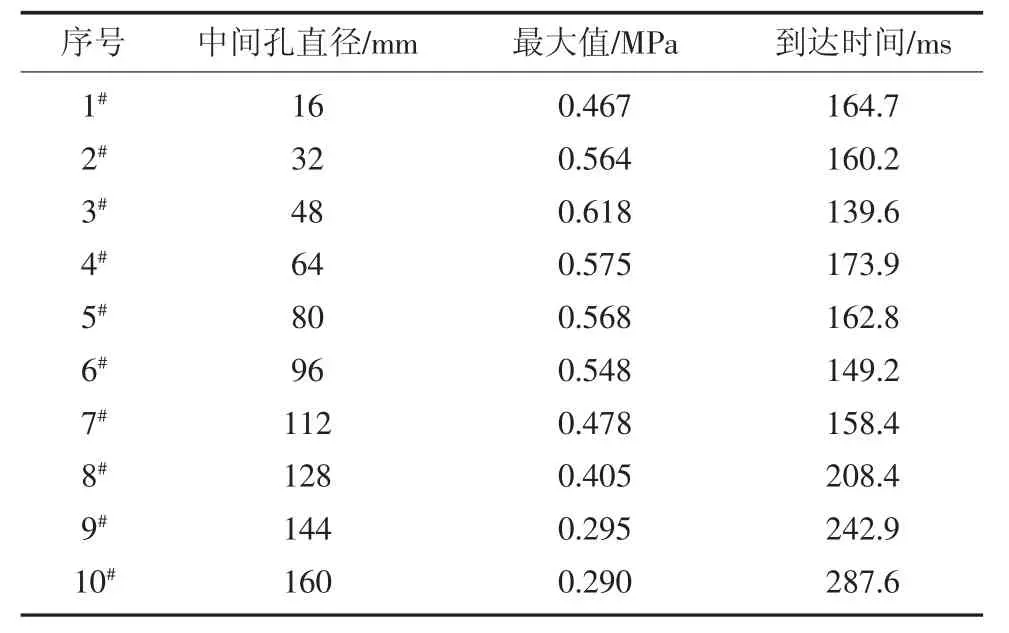

根据实验方案,共测得10 组实验数据。不同圆板障碍物作用下,测压点p1和p2最大压力值及对应时间见表1 和表2。

表1 测压点p1 最大压力值与到达时间Table 1 Maximum values and arrival time of pressure measuring point p1

2.1 圆板障碍物作用对爆炸压力值的影响

由表1 可知,随着圆板尺寸的减小(既中间孔直径增大),测压点p1处爆炸压力值增大;然而由表2却发现测压点p2处爆炸压力值随着圆板尺寸的减小先增大后减小。因此当圆板尺寸小于圆板外径的20%,会造成爆炸压力分布不均衡。1#孔板的爆炸过程曲线如图2。

表2 测压点p2 最大压力值与到达时间Table 2 Maximum values and arrival time of pressure measuring point p2

图2 1#孔板的爆炸过程曲线Fig.2 Explosion process curves of 1# orifice plate

从图2 能够发现:在0 ms 到130 ms 时,p2处压力值逐渐大于p1处压力值,这是由于爆炸的初始阶段,火焰波跟压力波并未完全传播到测压点p1,因此靠近点火点的测压点p2先测得了爆炸压力最大值。在130 ms 时压力值瞬间增大并在150 ms 后达到最大值,孔板打断了甲烷-空气爆炸的连续传播,对腔体A 进行了预压,并造成该腔内爆炸压力升高,最终导致p1爆炸压力最大值是p2处的2.41 倍。也正是由于圆板的作用,阻断了火焰波与压力波的连续传播,使得p2处压力值先增大后减小。在测压点p1和测压点p2达到最大值后,随着爆炸的完成,腔体A 和腔体B 压力基本相同。

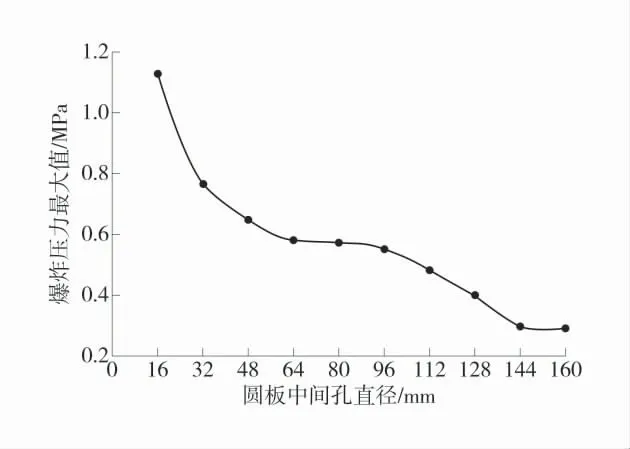

圆板尺寸对爆炸压力最大值的影响如图3。圆板孔直径为160 mm 时,爆炸压力最大值为0.290 MPa;圆板孔直径为16 mm 时,爆炸压力最大值为1.129 MPa,圆板中间孔直径变化导致爆炸压力最大值增大了38.93 倍。当圆板直径为112 mm 时,其爆炸压力最大值是最低值的1.66 倍,因此当圆板中间孔直径小于70%的管道内径时,便会发生压力重叠[12]。

图3 圆板尺寸对爆炸压力最大值的影响Fig.3 Effect of circular plate size on maximum explosion pressure

2.2 圆板障碍物作用对爆炸压力上升速率的影响

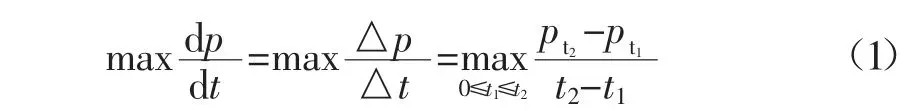

爆炸压力上升速率是衡量燃烧速率的标准,也是衡量爆炸强度的一个重要指标。爆炸压力上升速率越快,爆炸产生的破坏力越大。压力上升速率最大值的计算公式[13-14]为:

式中:p 为压力,t 为时间;pt2为t2时刻压力;pt1为t1时刻压力。

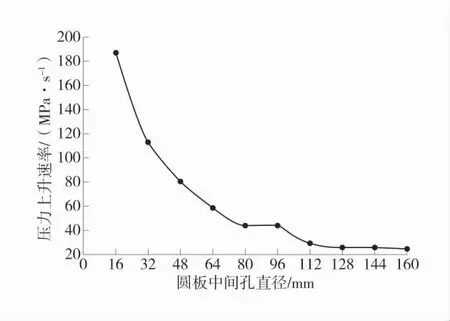

式(1)的计算结果可通过数据软件对图2 进行时间的一阶导数求解获得,从中发现1#孔板上升速率最大,取最大值,压力上升速率随圆板尺寸的变化如图4。

图4 压力上升速率随圆板尺寸的变化Fig.4 Variation of pressure rise rate with circular plate size

从图4 看出圆板尺寸严重影响甲烷-空气爆炸压力的上升速率,圆板中间孔直径为16 mm 时压力上升速率最大,圆板中间孔直径为160 mm 时压力上升速率最小。对图4 数据点进行拟合, R2=0.999 9,得出圆板尺寸与压力上升速率成指数关系:

式中:p′为压力上升速率,MPa/s;d 为圆板中间孔直径,mm。

3 结 语

圆孔障碍物中圆孔尺寸的变化会导致爆炸压力增大、分布不均衡,最终导致出现压力重叠。圆孔尺寸的变化导致爆炸压力由0.290 MPa 增大到了1.129 MPa,数值增大了38.93 倍;圆孔尺寸与压力上升速率成指数关系;当圆板中间孔直径为70%的管道内径时,发生压力重叠,因此在隔爆外壳设计和元器件布置时应避免截面变化,若无法避免时,建议截面变化不超过30%。