预处理再生骨料混凝土的干燥收缩和弯拉强度研究

毛 喆

(中铁十八局集团第五工程有限公司,天津 300450)

近10 a来,我国公路交通事业蓬勃发展。2020年底,我国四级及以上等级公路里程已达494.45万km,技术等级构成为:四级公路72.8%,三级公路8.8%,二级公路8.0%,一级公路2.4%,高速公路3.1%,等外公路4.9%[1]。我国公路现有铺装路面约300万km,水泥混凝土铺装路面占比约为71%[2]。随着服役时间增长及交通量增加,越来越多的混凝土路面需要拆除重修;另外由于超载和规划等因素,我国公路路面的实际使用寿命往往达不到设计使用寿命,故旧路拆除产生的废弃混凝土量呈增大趋势。另一方面,混凝土的生产耗费大量的能源和资源,碳排放量可观。从经济性、环境保护和碳排放角度考虑,将旧路拆除产生的废弃混凝土用作新混凝土路面材料,既可解决废弃混凝土的处置问题,也可节约能源和资源,是交通土建工程绿色化、低碳化的重要途径。

一般情况下,由于废弃混凝土粉碎后得到的再生骨料表面附着有砂浆,其中夹带气孔,导致再生骨料呈现较大的孔隙率和吸水率。使用再生混凝土骨料部分取代天然骨料后,会导致新拌混凝土的工作性降低,对强度也有不同程度的影响,因此需对再生粗骨料进行预处理。目前主要的预处理方法包括物理强化方法[3-4]和化学强化方法[5-6]。物理强化方法是通过再生粗骨料与外界或自身之间的摩擦使其表面附着砂浆脱落,进而达到骨料强化的目的。化学强化法是用化学浆液填充再生粗骨料内部的孔隙,或与再生粗骨料中的成分反应,其生成物填充再生粗骨料内的孔隙,从而起到强化作用。

干燥收缩和弯拉强度是反映再生混凝土的路用性能的重要指标,是开裂控制的主要变量。本文通过引入复合胶凝材料净浆和渗透结晶材料对再生骨料进行预处理,研究不同天然骨料取代率对再生骨料混凝土的干燥收缩和弯拉强度的影响规律。

1 试验设计

1.1 原材料及配合比

再生粗骨料由旧混凝土路面破碎获得,旧混凝土抗折强度为5.7 MPa(取自工程验收资料),各项指标满足现行行业标准《公路水泥混凝土路面施工技术细则》(JTG/T F30-2014)。水泥为冀东P.O42.5普通硅酸盐水泥。为了保证混凝土拌合物的工作性,使用一级低钙粉煤灰代替20%的普通硅酸盐水泥,并使用德瑞兴DC-6006引气型减水剂。水泥基渗透结晶材料为以硅酸盐水泥和活性化学物质为主要成分制成的粉状材料,型号为Durab-T1,由上海凯顿百森建筑材料科技发展有限公司生产,各项指标均符合现行国家标准《水泥基渗透结晶型防水材料》(GB18445-2012)要求。粉煤灰需水量95%;砂为中砂,细度模数2.8。碎石骨料比重2.62,吸水率1.18%;再生粗骨料比重2.54,吸水率3.16%。再生粗骨料和碎石骨料分别见图1和图2所示。

图1 再生粗骨料 图2 碎石骨料

首先将破碎后的再生粗骨料用自来水冲洗,以去除大部分附着的粉末,并在空气中晾干。将再生粗骨料和碎石骨料筛分,并复配以使两者的粒径分布接近。得到的再生粗骨料和碎石骨料的粒径分布曲线见图3所示。

图3 再生粗骨料和碎石骨料粒径分布

为了增强再生粗骨料与水泥石间的界面过渡区,采取了两种处理方式,分别为复合胶凝材料浆体预裹法和渗透结晶材料预浸法。浆体预裹法步骤如下:将水泥、粉煤灰按比例混合,在双卧轴强制式搅拌机中搅拌1 min,加入一半水搅拌1 min;按表1加入再生粗骨料和天然粗骨料并继续搅拌2 min;加入细骨料和剩余的一半水并搅拌1 min。渗透结晶材料预浸法步骤如下:将水泥基渗透结晶材料与水按5∶2(体积比)称量,先把水泥基渗透结晶材料放入搅拌机,并加入水搅拌1 min;再加入再生粗骨料,搅拌2 min使再生粗骨料表面均匀覆盖浆体;取出再生粗骨料备用(须在20 min内使用);按比例配制混凝土。混凝土配比为:水泥∶粉煤灰∶细骨料∶水∶减水剂=268∶67∶702∶136∶4.8(kg/m3)。

表1 再生骨料和天然粗骨料用量

1.2 试验方法

(1)干燥收缩测试:按表1所示配合比成型尺寸为100 mm×100 mm×515 mm的棱柱体试件,每个配合比制作3个试件,拆模后放到标准养护室养护至28 d。从标准养护室取出后,放到室温为(20±2)℃、相对湿度(60±5)%的恒温恒湿室中,测量28、32、40、60、90、120及180 d的干燥收缩应变。

(2)弯折强度测试:按上述配合比成型尺寸为150 mm×150 mm×550 mm的棱柱体试件,每个配合比制作3个试件,拆模后放到标准养护室养护至28 d进行测试。加荷速度为0.06 MPa/s。

2 结果分析和讨论

2.1 干缩应变

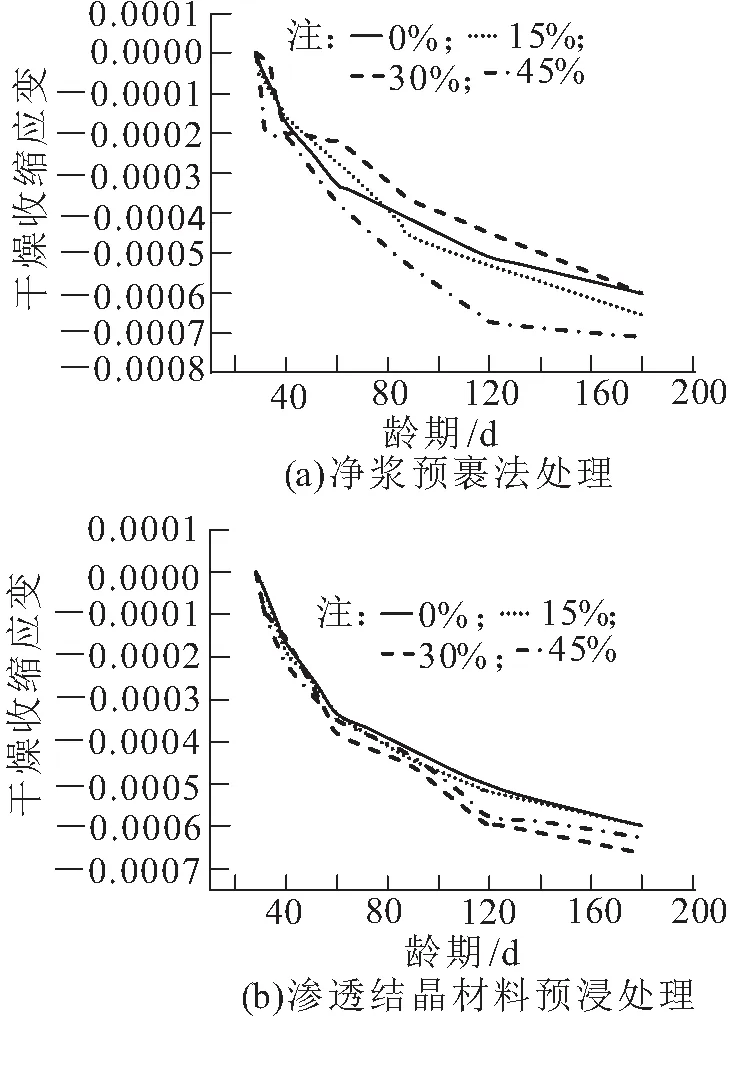

测得的各配比干燥收缩应变随龄期的发展曲线见图4所示。

图4 试件干燥收缩应变变化规律

从图4(a)可以看出,总体上随着龄期增长,与碎石骨料混凝土类似,经复合胶凝材料浆体预裹处理的再生骨料混凝土的干燥收缩应变持续增大,但增长趋势渐渐平缓。从标养室移到相对湿度60%环境中后,45%替代率的混凝土的干燥收缩应变急剧增大,这种趋势在其他替代率的混凝土中没有出现;另外在120 d龄期,干缩应变增大了31%。再生骨料内部多孔,弹性模量比碎石的弹性模量低,故对变形的约束作用较低,所以在高替代率下干缩应变较大。较低替代率下(指<30%替代率)的干缩应变与碎石骨料混凝土的干缩应变基本相当,差值小于10%。值得注意的是,60 d龄期后,30%替代率下的干缩应变反而小于碎石骨料混凝土的干缩应变,这表明再生骨料的使用对干燥收缩有影响,但混凝土的其他性质可能比再生骨料使用率对干燥收缩的影响相对更大。新拌混凝土含气量测试表明,该混凝土的含气量为4.0%,小于碎石骨料混凝土的含气量(4.4%)。这意味着在无抗冻性要求时,可以从降低混凝土含气量入手,降低再生骨料混凝土的干燥收缩。从图4(b)可以看出,与复合胶凝材料浆体预裹处理相比,渗透结晶材料预浸处理对干燥收缩的降低作用更明显。45%替代率的干燥收缩小于30%替代率下的干燥收缩,也是因为前者的含气量小于后者。对干缩应变而言,在原材料、水胶比相同的前提下,控制因素是再生骨料替代率和含气量。

2.2 弯拉强度

图5示出了不同预处理方法对再生骨料混凝土28 d弯拉强度的影响。可见经过预处理,各替代率下的弯拉强度均大于5.0 MPa。我国现行行业标准《公路水泥混凝土路面设计规范》(JTGD40-2011)表3.0.8规定,交通荷载等级为“极重、特重、重”时,弯拉强度需大于5.0 MPa;交通荷载等级为“中等”时,弯拉强度需大于4.5 MPa;交通荷载等级为“轻”时,弯拉强度需大于4.0 MPa。本文中再生骨料经过预处理,各替代率下的弯拉强度均大于5.0 MPa,满足相关规范要求。

图5 不同预处理试件弯拉强度

高替代率下(指45%替代率),渗透结晶材料预浸处理效果更好,其弯拉强度甚至超过了碎石骨料混凝土的弯拉强度。与碎石骨料混凝土相比,各替代率下弯拉强度降低程度均低于6%。一般认为,砂浆和粗骨料间的界面过渡区孔隙较多,其混凝土力学性能和耐久性能均弱于其他区域。水泥基渗透结晶材料与再生骨料表面的残留砂浆以及新的净浆发生化学反应,生成水化硅酸钙等物质,填补界面过渡区中的孔隙,使界面过渡区强化,故提高了其力学性能。另外,由于骨料和砂浆的热膨胀系数不同,弹性模量也不同,导致混凝土在温度变化、发生收缩或承受荷载时容易产生变形不协调,导致微裂缝产生。此时,未反应完的水泥基渗透结晶材料与再生骨料中的水发生水化反应,其产物对微裂缝产生自修补作用,这将对混凝土的长期服役性能产生有益影响。混凝土的弯拉强度受骨料与硬化浆体间的界面过渡区影响较大,再生骨料经过水洗及预处理后,有效降低了表面的孔隙率和吸水率,增强了界面过渡区的力学性质,使弯拉强度得到了有效保证。

3 结论

本文通过试验发现,再生骨料经过复合胶凝材料浆体预裹处理和渗透结晶材料预浸处理,在不大于30%替代率下,均可使混凝土干缩应变增大值和弯拉强度降低值控制在10%以内。在原材料和配合比一定的情况下,调整再生骨料使用率和再生混凝土含气量,是控制干缩应变的有效途径。再生骨料渗透结晶材料预处理优于复合胶凝材料净浆预处理。