7075铝合金激光焊焊接的研究

丁亚茹

(内蒙古机电职业技术学院,内蒙古 呼和浩特 010051)

1 研究的目的及意义

7075铝合金为Al-Zn-Mg-Cu合金,是一种超强铝合金,具有强度高、刚度高、密度小、弹性模量低、抗腐蚀性能好、机械加工性能好、导电导热性能好、无磁性、自然时效恢复强度能力强等优点,广泛应用于航天、航空、交通运输等领域[1]。铝合金通常采用焊接方法成形,常用的焊接方法有搅拌摩擦焊、MIG焊、TIG焊、等离子焊、氩弧焊、激光焊等[2,3]。光纤激光焊接的热源是高能量密度的激光束,对比其他几种焊接方法,具有焊接速度快和热影响区狭窄的特点,是铝合金焊接的理想方法,被誉为21世纪焊接领域最有前景的先进连接技术,也是近10多年发展最快的焊接方法[4]。由于其易实现高精度焊接,对焊接环境要求较低,不受焊接尺寸与形状的限制[5,6],目前一些国家将激光焊运用在连接汽车结构、飞机结构和航天器等一些特种材料和微小接触点,国内也将其成功地应用在客运飞机的制造上,激光焊接技术在汽车制造业中成为近年来的热点[7]。

2 铝合金激光焊的特点

激光焊分为激光热导焊和激光深熔焊(小孔焊),厚度<1 mm的仪器仪表、电池外壳、电子元器件等薄板、小工件的机密焊接加工使用激光热导焊,而厚度>1 mm的7075铝合金板则使用激光深熔焊。激光熔深焊是高功率密度的激光束导致材料局部熔化,形成“小孔”,激光束通过“小孔”进入熔池内部,金属在小孔前方融化,熔融金属绕过小孔流向后方重新凝固形成焊缝[8,9]。

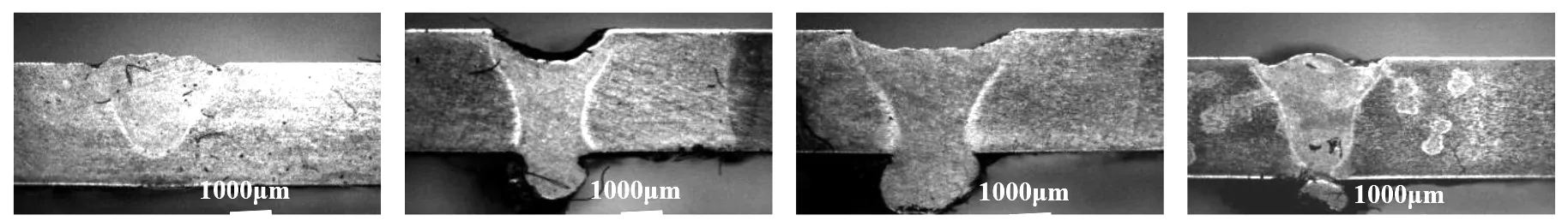

焊缝成形有未熔透、仅熔池透、适度熔透(小孔穿透)、过熔透4种情况,适度熔透,即小孔穿透,焊接过程中小孔刚好穿透工件,Chao Meng 等人采用数值分析法研究发现小孔的稳定性受到反冲压力和熔池液体流动的影响[10,11],小孔内部的金属蒸气向工件下方喷出,产生反冲压力使液态金属向小孔四周流动,熔池背面宽度明显增加,焊后形成背面熔宽均匀适度且无明显堆高的焊缝形态,可通过优化焊接参数(焊接功率、焊接速度、保护气体量和离焦量)得到较大的深宽比、较小的焊接面积,保证激光焊缝成形良好[12]。

激光深熔焊(小孔焊)焊接过程中,产生了“侧壁聚焦效应”,当小孔形成后,进入小孔的激光束与小孔的侧壁相互作用时,一部分光束被侧壁吸收,另一部分光束被侧壁面反射至小孔底部重新汇聚起来,激光束入射至材料深处不发生明显发散,多次反射和聚焦在小孔底部保持小尺寸光斑,小孔不扩大,但深度不断增大,最终获得深而窄的焊缝[13]。因此,激光焊缝具有深宽比较大、热影响区窄、焊缝强度高、焊接工艺稳定性良好的优点。

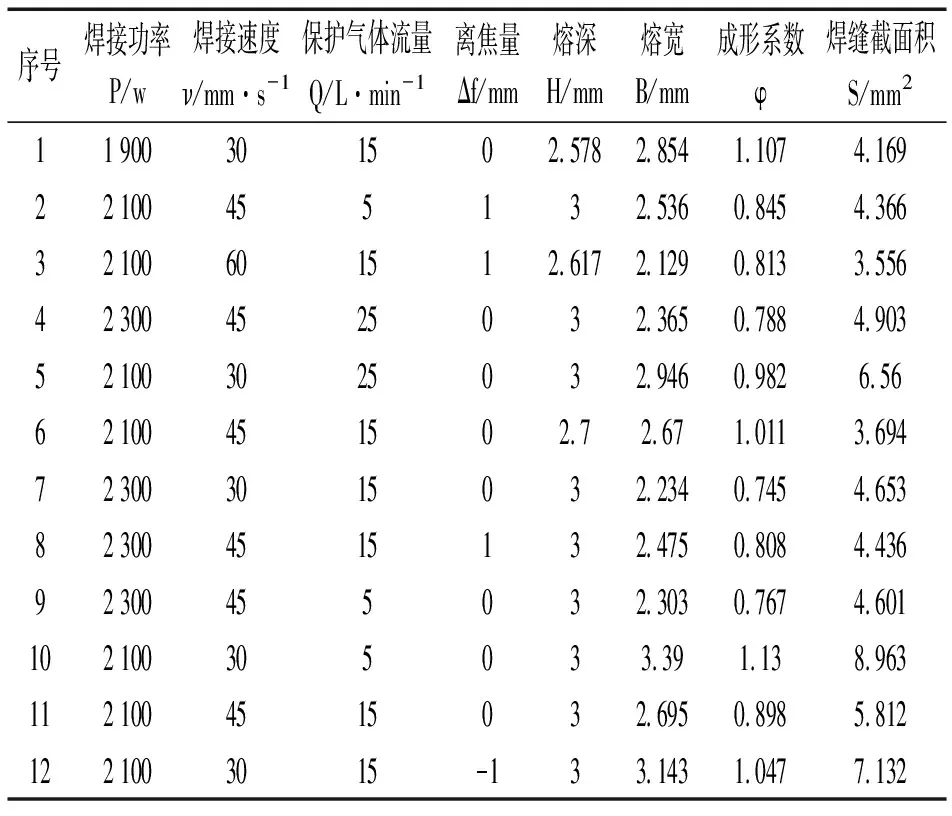

3 焊接参数对7075铝合金焊接形貌的影响

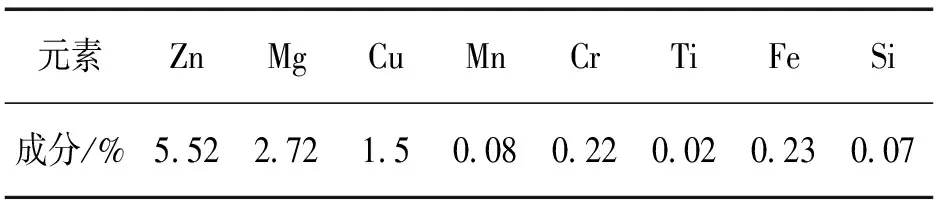

为研究激光焊接参数对焊缝深宽、热影响、焊接工艺稳定性的影响。采用3 mm厚7075-T6处理轧制态铝合金板,成分如表1所示。

表1 7075铝合金的化学成分

焊前准备,将铝合金剪切为200×80 mm2的板材,去除剪切毛边和板材表面产生的金属毛刺,用砂纸、清理铝合金板材表面去除氧化皮、油渍、水分等,使用吹风机对板材各方向进行吹干,停留短暂时间后进行光纤激光焊接。

(1)试件1 (2)试件3 (3)试件5 (4)试件8

表2 试验方案及结果

7075铝合金激光焊接过程中,焊接功率越大,焊接速度越慢,焊缝越易熔透,当焊接功率过大或者焊接速度小时,易出现过度熔透现象。激光焊焊缝表面存在着孔洞、驼峰、凹坑等焊接缺陷,焊接速度过大,焊接速度过慢都会导致热输入量过大,出现过焊的现象[14]。离焦量的大小直接影响焊接光斑直径的大小,造成焊缝熔宽以及热影响区变大。

4 7075铝合金焊接接头的组织及力学性能

对比7XXX铝合金非熔化极惰性气体钨极保护焊(TIG)、熔化极惰性气体保护(MIG)等焊接方法,激光自熔焊缝强度虽然有所提高,但其焊接接头软化现象仍较为明显,焊缝具有表面几何不连续性、焊接裂纹、气孔等缺陷,导致焊缝的表面耐磨性下降、疲劳寿命降低。

7XXX铝合金激光焊接过程中,高热量输入形成焊接熔池温度可达到2 500℃,而Zn、Mg的沸点只有907℃、1 107℃,焊缝成形过程中主要强化合金元素Zn和Mg发生严重烧损,通过固溶时效处理,可得到固溶时效强化相为η′(Mg2Zn)[15],Zn、Mg元素的烧损会造成生成的强化析出相减少,所以焊缝相较母材的强度、硬度降低,进而导致耐磨性降低。

母材经过轧制-时效处理,其晶粒呈长条状,激光焊后焊缝形成典型的铸态组织,失去了变形铝合金的时效或者冷作硬化效果。焊缝由较大的等轴晶组成并生成低熔点共晶相T相(Al-Zn-Mg-Cu相)。由于7XXX铝合金激光焊焊接熔池较小,熔化后迅速冷却,形成大量的链状T相,此时的T相由于形貌和尺寸的原因对基体具有割裂作用,焊缝的强度、硬度、耐磨性会大幅度降低[16,17]。

铝合金激光焊焊接过程中易产生气孔,氢和水分的存在易在深熔小孔的尖端形成,不易溢出便形成了气孔,在焊缝受到循环载荷的作用下成为裂纹源,使焊接接头的疲劳寿命降低。焊缝表面呈鱼鳞状,表面粗糙度较大,具有明显的几何不连续性,且焊接过程中材料表面的氧化皮易形成夹渣,同时焊接前以及焊接过程中产生的约束应力、焊接热应力、相变应力以及线膨胀系数最终形成了残余应力,易产生变形和热裂纹。作为结构材料使用时,焊缝受到循环载荷作用下,夹渣、几何不连续性、热裂纹、气孔的存在便成了裂纹源之一,严重恶化了材料的疲劳性能。

5 结论

①7075铝合金激光焊接过程中,焊接功率越大,焊接速度越慢,焊缝越易熔透,当焊接功率过大或者焊接速度小时,易出现过度熔透现象;②7075铝合金激光焊后,焊接接头的表面耐磨性、疲劳性能低于母材;③7075铝合金激光焊焊接接头存在着失强的现象。