基于MCSA和Fisher-SAE的RV减速器故障特征提取研究*

张兹勤,王贵勇,刘 韬*

(1.昆明理工大学 机电工程学院,云南 昆明 650500;2.内蒙古第一机械集团有限公司,内蒙古 包头 014000)

0 引 言

随着企业自动化升级和国家智能制造战略的实施,越来越多的工业机器人被应用到了工业现场中。

由于具有结构精密、占用空间小、减速比大、承载能力强等优点,RV减速器在工业机器人领域得到了广泛应用。但是工业机器人一般处于大负载、频繁变转速等复杂工况下,这会使机器人中的RV减速器的性能下降,导致机器人系统故障、停机现象的发生,并且造成一定的经济损失。

因此,对RV减速器进行监测和故障诊断研究具有重要意义[1]。它可以降低工业机器人的故障率和维修成本,提升机器人系统的可靠性和运行的经济性。

在传统的针对齿轮减速器的故障诊断方法中,大多是基于减速器的故障振动信号,对其故障进行分析诊断。虽然传统的故障诊断理论相对成熟可靠,但在实际的运用中,上述诊断理论存在一些缺陷,致使其的应用范围受到限制[2,3]。比如:测量信号受传递路径的影响,测量信号易于被外部信号所干扰;在变速条件下,减速器故障信息时常发生变化,且难以获取,需要额外对减速器转速信息进行监测;振动传感器的安装成本高和空间受限等。

而由于具备获取容易、成本低廉等优势,电流信号逐渐成为机械设备现场状态监测的重要选择之一。目前,以电机电流信号分析(MCSA)为代表的减速器故障特征提取和诊断受到了很多学者的关注[4,5]。

由于电机故障引起的异常振动会导致电机转子和定子间的异常发生径向运动,产生谐波频率,进而影响电机电流,使其电流信号发生变化。因此,从伺服系统电流信号中提取特征,可用于表征伺服系统中电机、齿轮等部件的故障信息[5]3。

ZHANG R L等人[6]对一种基于MCSA的调制信号双频谱方法进行了研究,并将其研究结果应用于检测工业现场中,二级齿轮箱正齿轮齿面的磨损故障。KIA S H等人[7]提出了一种基于定子电流空间矢量分析的齿轮齿面损伤故障诊断方法,研究结果证明,与基于振动信号的故障诊断方法相比,该方法具有与之相媲美的故障敏感性。何群等人[8]提出了一种基于MCSA的稀疏滤波特征融合方法,并将其应用于风电齿轮箱故障的诊断中。

上述理论和方法在各自的研究对象中都能取得较好效果,但其对专业先验知识要求较高,提取的传统特征稳定性与泛化性较差,因而上述方法得不到推广与运用。

研究基于稀疏自编码(SAE)和Fisher准则(Fisher criterion)的故障特征提取方法,改进在RV减速器采集的电流信号中难以提取有效故障特征的问题,能有效解决运用振动信号进行故障诊断的局限性。

近年来,深度学习等故障特征提取理论被逐渐应用于旋转机械的故障特征提取和诊断中[9]。由于深度学习能够从原始数据中自适应学习,并获取旋转机械的故障信息,能克服面对复杂系统和信号特征提取时,因先验知识不足导致的识别效果不好等问题。因此,诸如自动编码器(autoencoder,AE)[10]、深度神经网络(deep neural network,DNN)[11]、卷积神经网络(convolutional neural networks,CNN)[12]和深度置信网络(deep belief network,DBN)[13]等深度学习方法,目前都被引入到旋转设备的故障诊断中。

稀疏自编码(SAE)是一种高效的无监督深度学习算法。与有监督学习相比,SAE无需样本的先验标签,可从大量无标签数据样本中自动提取故障特征集,因而其鲁棒性更强[14]。而Fisher准则的特征选择方法借鉴了Fisher判别分析(Fisher discriminant analysis,FDA)原理,通过对不同类样本类内类间距计算,定量判定提取的多特征有效性,从而实现SAE特征集的筛选,提高RV减速器的故障诊断的效率与分类准确率。

为此,笔者提出一种基于电机电流信号分析(MCSA),稀疏自编码(SAE)和Fisher准则相结合的RV减速器故障特征提取方法。

1 理论基础

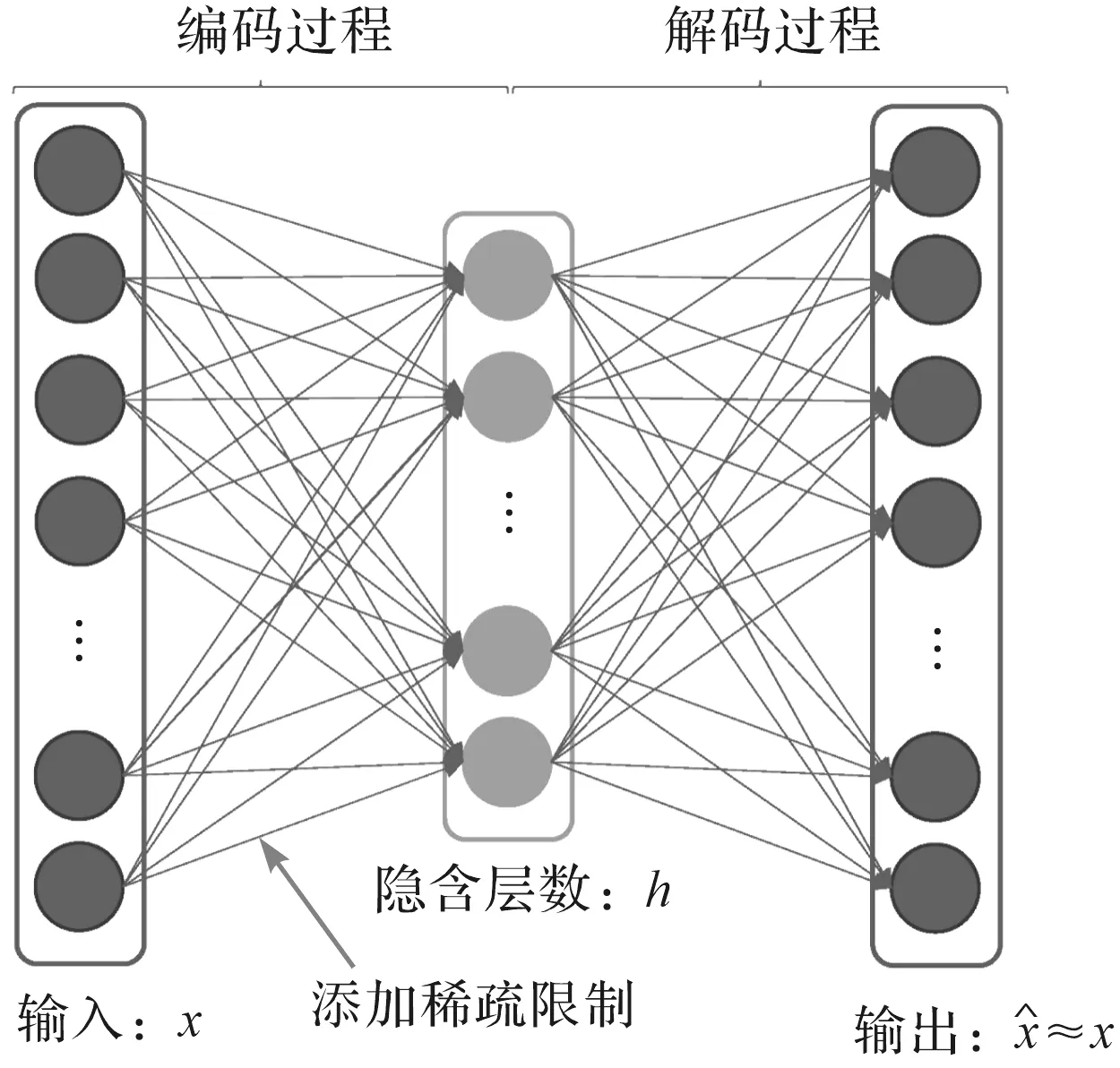

1.1 稀疏自编码

稀疏自编码(SAE)结构是一种对称的网络结构。作为自动编码器的扩展,SAE克服了传统自编码器直接复制输入层到隐含层,不能有效提取故障特征的缺点。它通过非线性变换,可提取输入数据中隐含分布特征,而SAE的稀疏惩罚项优化了代价函数,有效改善了模型输出的稀疏性,丰富了特征信息,提高了特性提取的完备性和效率。

SAE结构示意图,如图1所示。

图1 SAE结构示意图

编码过程中,给定X={x(1),x(2),x(3),…,x(i),…,x(N)},x(i)∈Rl。其中:N—样本数,l—每个样本的数据长度。

通过编码网络对进行编码,获得隐含层特征表达h(x(i),W,b)为:

h(x(i),W,b)=f(Wx(i)+b),i=1,…,N

(1)

式中:f—编码网络的激活函数,笔者使用sigmoid函数;W—权值矩阵,W∈Rm×l;b—偏置矩阵,b=[b1,b2,…bm]。

类似地,采用解码器将隐藏层编码特征转换为原始输入的重构矢量,即:

y(i)=f(h(x(i),W,b)WT+c),i=1,…,N

(2)

式中:f—解码网络的激活函数;WT—编码网络中权值矩阵转置;c—偏置矩阵。

该稀疏惩罚项PN表达式定义如下:

(3)

(4)

式中:s2—隐含层神经元的数目;ρ—稀疏性参数;ρj—隐含层神经元j的激活平均值。

利用KL(Kullback-Leibler)散度限制ρj和ρ之间的差值,可使神经元处于“不活跃状态”,达到稀疏性限制的目的。在SAE训练过程中,采用自适应学习率的梯度下降优化算法,以此来最小化代价函数,可获得最合适的权值矩阵和偏置矩阵。

基于式(3),稀疏惩罚项PN,SAE的代价函数如下所示:

(5)

SAE的训练过程分为无监督预训练和BP算法有监督的反向微调。通过最小化整体代价函数,可以从隐含层得到较好的稀疏故障特征表达。SoftMax层链接作为网络中的最后一层,可对样本进行分类。

1.2 Fisher特征选择

(6)

式中:μi—第i类样本下,第j维特征的均值;mi—第i类样本的个数;μ—整体样本下第j维特征的均值。

(7)

式中:Ti—第i类样本的下标集。

(8)

(9)

(10)

若第j维特征的基于Fisher准则的得分Fscore(j)较大,说明样本特征的类间距离大,类内距离小,此时特征的判别性较好。

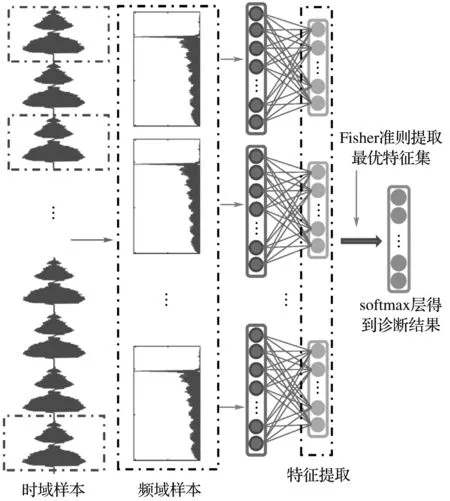

2 Fisher-SAE故障诊断方法

在上述理论基础上,基于电机电流信号分析,笔者提出稀疏自编码(SAE)和Fisher准则相结合的故障特征提取流程,如图2所示。

图2 Fisher-SAE特征提取流程

图2中,可以清楚地看到原始电流信号通过模型提取特征的流程。

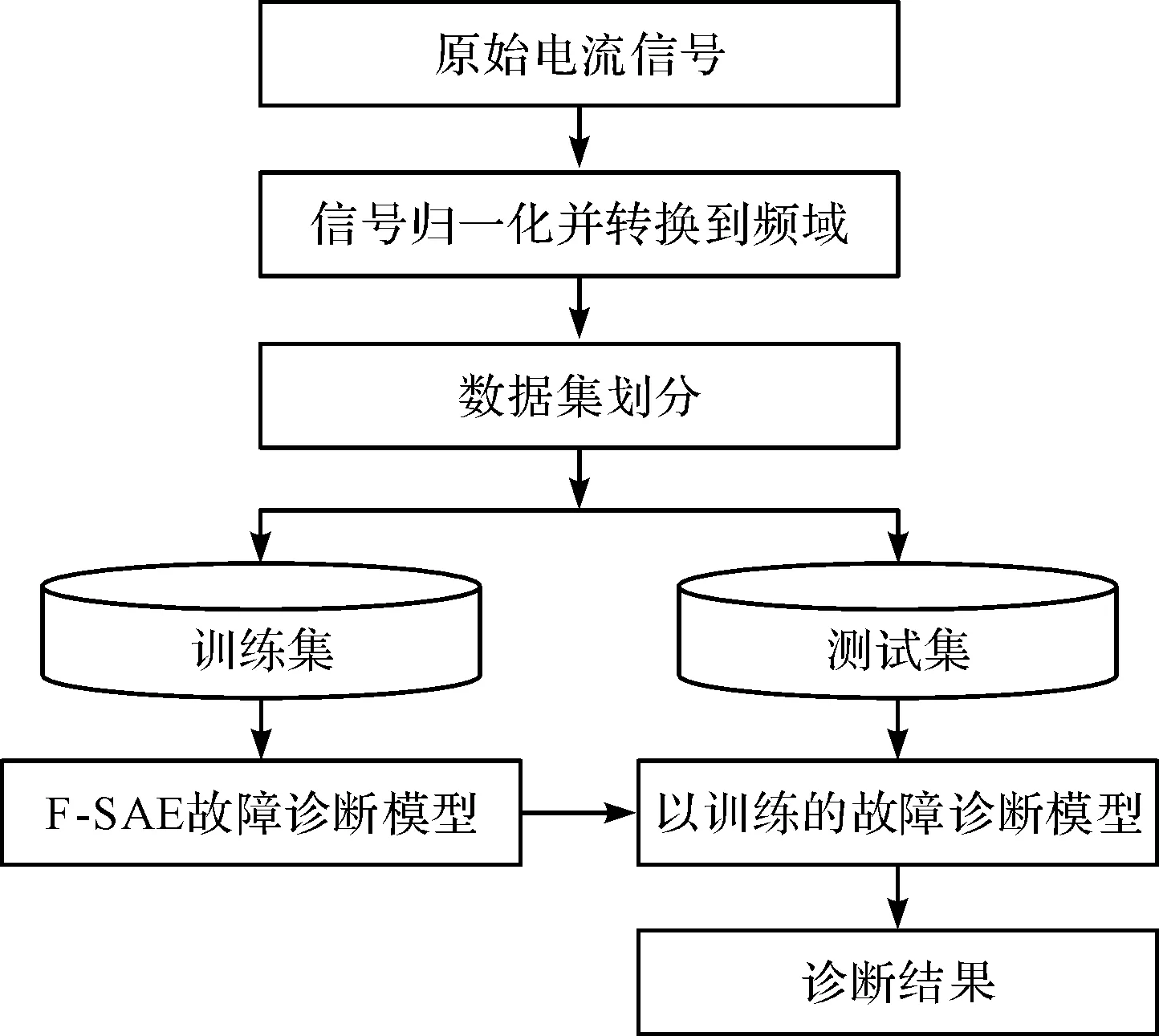

RV减速器故障诊断方法流程,如图3所示。

图3 故障诊断流程

图3中,故障诊断的具体步骤如下:

首先,采集电流信号,对信号进行预处理,并计算其频谱;然后,将频域信号输入SAE中,提取出故障特征,并使用Fisher准则对其进行判定,并选择其敏感特征集;最后,将优选特征输入SoftMax层中,对RV减速器的故障特征进行识别。

3 实验及结果分析

为了对上述Fisher-SAE故障诊断方法的可行性进行验证,笔者搭建了一个RV减速器故障实验台。

3.1 实验台

RV减速器故障实验台如图4所示。

图4 RV减速器故障实验台

图4中,由伺服电动机、RV减速器、伺服驱动器、控制器与负载摆臂等组成。伺服电机驱动RV减速器,减速器的输出端连接摆臂,进行90°往复运动,以便模拟机器人的关节运动;摆臂运动速度为100/°s,负载圆盘可安装在摆臂上,设置了0 kg(负载1)和8 kg(负载2)两种负载情况。

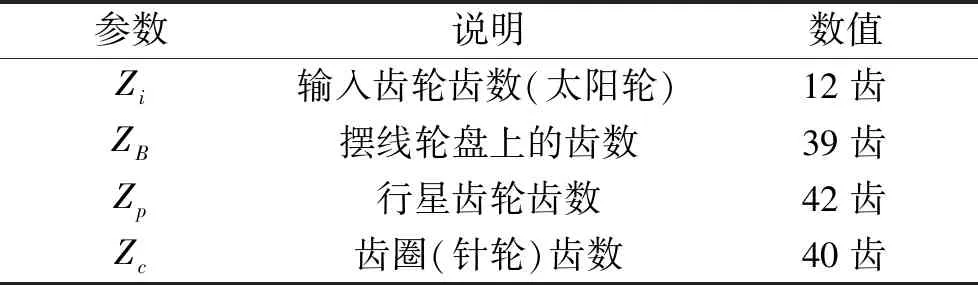

此处的RV减速器型号为150BX-141-RVE-19。减速器齿轮参数如表1所示。

表1 RV减速器齿轮参数

RV减速器作为一种大减速比、结构复杂的减速器,在数据采集时,为了减少拆装实验台以及减速器其他部件对实验的影响,每个故障件都配备了单独的RV减速器,因此,在拆装时只需要更换整个减速器即可。

在设置减速器故障时,笔者与减速器厂家沟通商讨确认故障类型,并由厂家统一加工故障,以便尽可能地贴近真实的RV减速器故障,减少不确定因素对实验的影响。

3.2 故障类型

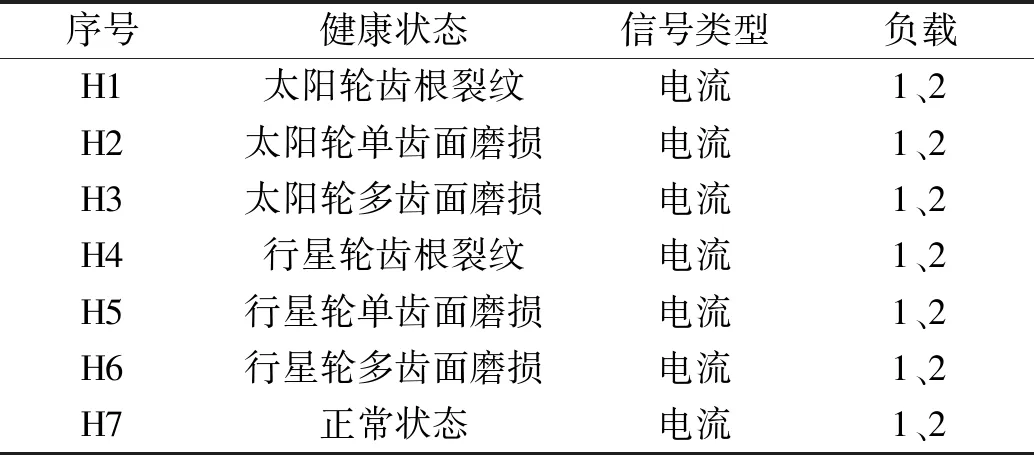

实验台共设置了太阳轮齿根裂纹、太阳轮单齿面磨损、太阳轮多齿面磨损、行星轮齿根裂纹、行星轮单齿面磨损、行星轮多齿面磨损6种故障状态和正常状态。

RV减速器的7种状态类型(6种故障状态和1种正常状态),如表2所示。

表2 RV减速器故障类型

单齿面与多齿面磨损故障还被用于验证不同损伤程度下,该方法故障特征提取的有效性。

实际加工故障的示意图,如图5所示。

图5 实际加工故障示意图

图5中,依次分别展示了6种故障类型,即太阳轮齿根裂纹、太阳轮单齿面磨损、太阳轮多齿面磨损、行星轮齿根裂纹、行星轮单齿面磨损、行星轮多齿面磨损故障。

3.3 电机电流信号分析

接下来,笔者对RV减速器故障状态进行电机电流信号分析(MCSA)。

RV减速器7种状态类型的电流信号时域和频域图,如图6所示。

图6 RV减速器7种状况电流信号时域、频域图

在图6中,H1~H7分别对应表2中各故障状态。可以看到,无论是时域图还是频域图,H7作为正常状态与H1~H6各故障状态的信号十分相似,难以对其故障状态进行判别。

由于RV减速器结构复杂,其信号传递路径较长,采用基于传统信号的时域、频域分析方法,难以有效识别其不同故障状态类型。

在信号频谱中,频带能量主要集中在0~200 Hz,无论转频、倍频还是特征频率等有用的信息均难以观察到。

3.4 基于Fisher-SAE的故障诊断

为规范采集电流信号的统计分布特性,首先,笔者对电流信号进行了归一化预处理;然后,将每种状态下的电流信号以2 048点为一段,得到了300个样本,样本集为7×300×2 048;通过FFT将电流信号转换到频域;最后,随机选取每个状态下50%的样本作为训练集,其余50%作为测试集。

由于稀疏惩罚项β和稀疏性参数ρ的取值会影响Fisher-SAE的特征提取效果,笔者对β和ρ的取值结果进行讨论。每个参数取值的诊断准确率分别计算15次,并取平均值,以减少模型训练集和测试集样本随机性的影响,每次随机选取训练和测试集样本。Fisher-SAE的网络架构设置为4层[2 048,512,256,7],分别代表输入层的层数、隐含层的层数、SoftMax层的层数;权重衰减系数设置γ=0.000 1。

其中,β取值范围为[1,9],步长为1,对β的每个取值分别计算其诊断准率。

不同稀疏惩罚项故障的诊断结果如图7所示。

图7 不同稀疏惩罚项故障诊断结果

由图7可知,当β=7时,可以取得最佳的诊断效果。

接下来,笔者讨论ρ的取值。ρ的取值范围为[0.05,0.75],步长0.01,笔者对ρ的每个取值分别计算其诊断准率。

不同稀疏性参数故障诊断结果,如图8所示。

图8 不同稀疏性参数故障诊断结果

由图8可知:当ρ=0.35时,可以取得最佳的诊断效果。

故障特征Fscore得分排名,如图9所示。

图9 故障特征Fscore得分排名

图9中,由于SAE隐含层特征输出是通过信号样本和权值矩阵的内积得到的,而训练后的SAE权值矩阵中,存在很多相似的权值向量[15],因此,会得到大量相似、冲突的,或与RV减速器状态无关的特征,导致后续诊断计算效率下降,模型的性能与泛化能力降低。有必要对SAE提取的高维特征进行选择。

基于式(10)计算故障特征的分类效果,笔者对Fscore值进行定量处理,并对高维特征集进行降序排名。此处,笔者选取前30维和后30维特征的Fscore值进行展示。

从图9可以看到:Fscore排名第一的特征与排名最后的特征,数值相差16倍左右,说明SAE提取的特征判别能力有较大差距。

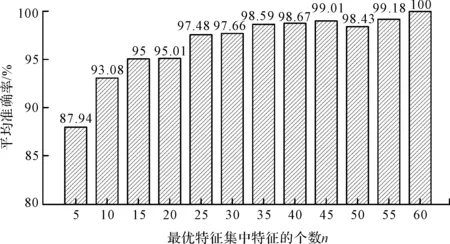

此外,基于Fscore值确定征集中的敏感特征个数。以步长为1,对n=[1,100]范围内进行优化计算,设置阈值为100%,当平均分类准确率达到阈值时,即可确定敏感特征集的特征个数n。同样,笔者每次进行15次实验,记录诊断平均准确率。

最优特征集含有特征个数n的诊断结果,如图10所示。

图10 最优特征集含有特征个数n的诊断结果

图10中,n=60时,达到设定阈值,即选择的个数为前60个。

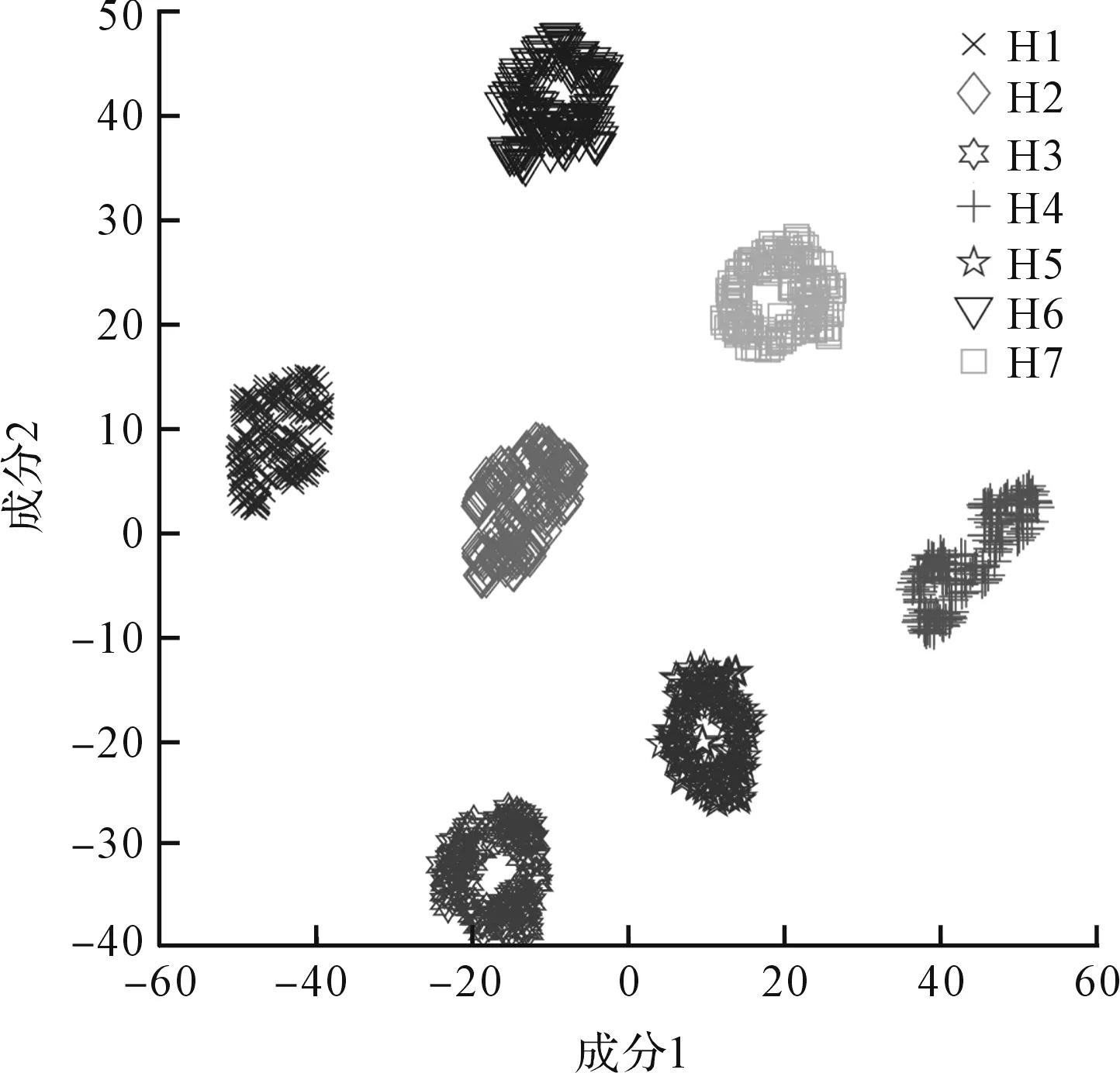

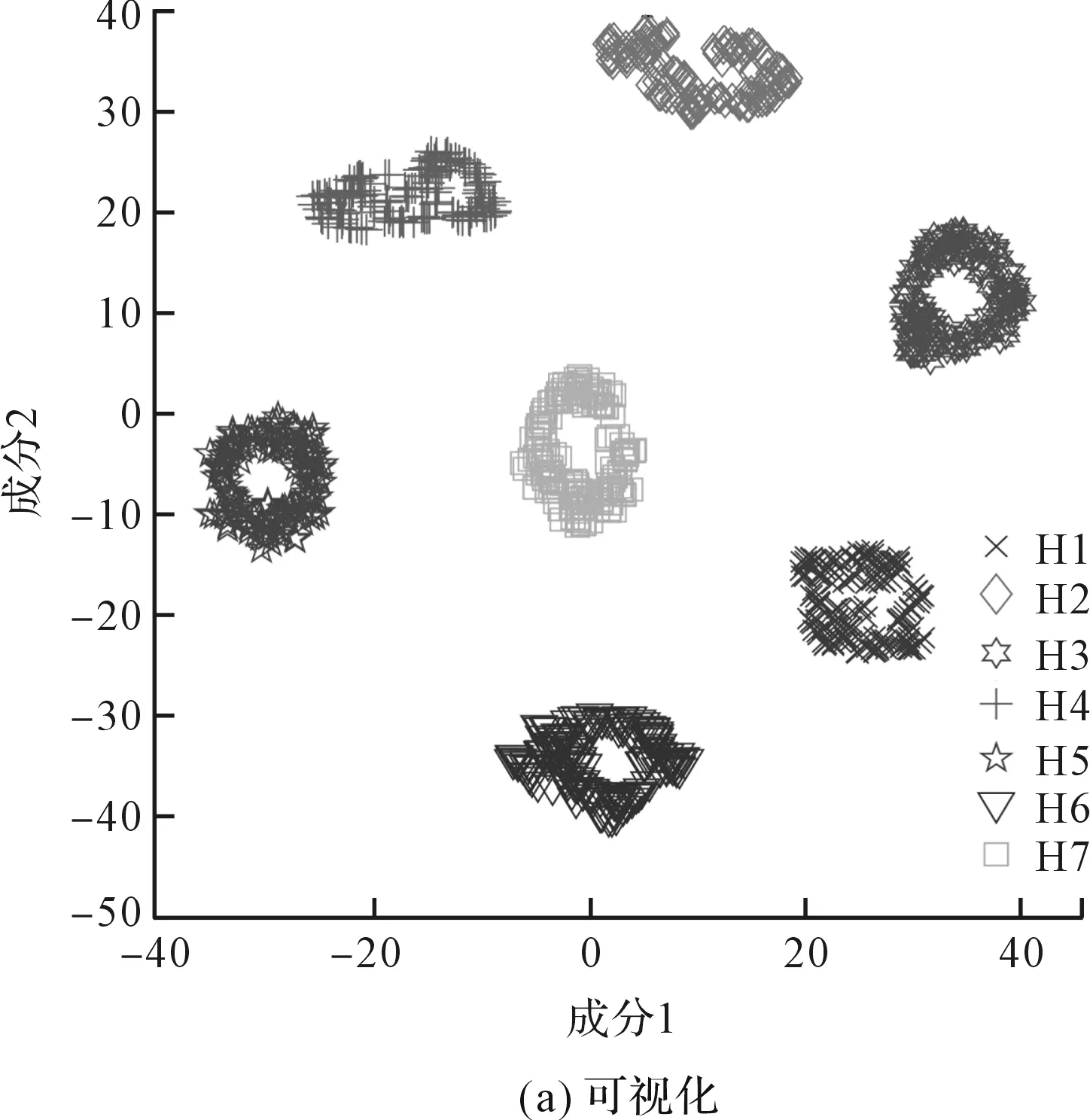

为评价Fisher准则进行特征选择的有效性,笔者引入了t分布随机邻居嵌入(t-SNE)算法,并将故障特征Fscore值排名前60名的特征与排名最后60名特征进行可视化。

故障特征Fscore值排名前60特征可视化图,如图11所示。

图11 故障特征Fscore值排名前60特征可视化

图11中,相同故障状态的特征很好地聚集在一起,而不同故障状态对应的特征互相分开。由此可见,采用该方法获得的故障特征识别效果较好。

故障特征Fscore值排名后60特征可视化图,如图12所示。

图12 故障特征Fscore值排名后60特征可视化

在图12中,不同故障类型的特征散点相互混杂、难以区分,说明排名后60的特征的判别能力较差,不能对7种故障类型进行有效识别。

3.5 诊断结果分析

3.5.1 负载1

在负载1条件下,采用Fisher-SAE方法得到的故障诊断结果,如图13所示。

图13 负载1条件下Fisher-SAE提取的故障特征

从图13可以看到:RV减速器7种故障模式诊断准确率都能够达到100%,并且诊断稳定性较好,多次实验诊断准确率的标准差为0;

在图13(a)中,7种不同故障的散点图能被清晰明显地分开,可见其聚类性能好,分类效果明显。

图13(b)中,故障诊断的结果被表示成混淆矩阵,所有测试样本都被分到了正确的类别。

值得注意的是:太阳轮齿根裂纹与行星轮齿根裂纹故障等健康状况的电流信号时域、频域图中包含的故障信息微弱,与正常状态电流信号十分相似。

但该方法能够十分有效地识别每一种故障模式。

3.5.2 负载2

在负载2的条件下,Fisher-SAE的故障诊断结果,如图14所示。

由图14可以看到,在大负载条件下,RV减速器7种故障模式诊断效果仍然十分有效,准确率依然能够达到100%。

图14 负载2条件下Fisher-SAE提取特征

由上述结果可知:Fisher-SAE能够从电流信号的频谱中,自适应地提取深层次的有效特征,减少变转速以及复杂干扰因素的影响,并准确有效地识别RV齿轮减速器不同故障。

该方法在监测诊断能力与泛化性能方面均有明显的优势。

4 与经典机器学习方法的对比

为进一步验证Fisher-SAE在RV减速器故障诊断中的效果,笔者将该方法与经典机器学习故障诊断方法进行对比,如支持向量机(support vector machine,SVM)、K近邻算法(k-nearest neighbor,KNN)、判别分析(discriminate analysis,DA)、朴素贝叶斯(naive Bayes,NB)和决策树(decision tree,DT)等。其中,该方法输入数据为原始电流信号的频谱,而典型的机器学习方法为基于先验知识提取的16个传统频域特征。相关的频域特征公式文献[16]已给出,此处不在赘述。

相关的机器学习方法使用了MATLAB统计和机器学习工具箱来自动优化不同方法的超参数,其过程总结如下:

(1)将样本数据划分为训练集和测试集,基于训练集训练模型;

(2)在训练的过程中优化模型的超参数,在训练数据集上设置5折交叉验证;

(3)将测试集样本输入训练号的模型,计算诊断结果,同样进行15次重复实验,取平均值。

在两个负载状态下,采用不同方法得到的RV减速器故障诊断的准确率,如表3所示。

表3 RV减速器两个负载下不同方法诊断准确率

基于上述数据,可以得到采用不同方法的RV减速器故障诊断准确率柱状图,如图15所示。

图15 不同方法RV减速器故障诊断准确率

由表3和图15可以看出:

Fisher-SAE优于经典的机器学习故障诊断方法;并且在负载1的工况下,机器学习诊断方法的诊断准确率均低于85%,且诊断准确率的标准差较大,诊断结果不稳定,表明人工提取的故障特征对RV减速器故障信息表征不稳定。

当传统频域特征不能有效地区分故障类别时,基于浅层模型的机器学习方法诊断准确率较低;而基于Fisher-SAE的深层模型能够从原始输入中自适应地学习到更好的特征表示,摆脱对传统先验知识的限制,7种不同故障类型的散点图清晰明显地分开。

由此可见,相比于经典的机器学习故障诊断方法,基于Fisher-SAE的RV减速器故障诊断方法更为高效、准确。

5 结束语

针对RV减速器故障诊断过程中存在的信号采集容易受到限制和干扰等问题,笔者提出了一种基于电机电流信号分析,稀疏自编码和Fisher准则结合的RV减速器故障特征提取方法。

首先,笔者利用优化参数后的稀疏自编码,自动提取了频域信号故障特征;然后,利用Fisher准则对提取的特征的判别能力进行了降序排名,得到了最优故障特征集;最后,结合SoftMax分类层,实现了对RV减速器的故障诊断;并利用搭建的RV减速器故障实验台采集电机电流数据,对上述方法进行了可行性验证。

主要研究结论如下:

(1)基于MCSA,采用Fisher-SAE方法进行RV减速器故障诊断,其结果是准确、有效的,一定程度上克服了基于振动信号进行故障诊断的局限性;

(2)SAE通过引入稀疏惩罚项,能够在原始电流信号的频域数据学习到更好的特征表示,Fisher准则能够有效地筛选出敏感特征集,实现了在不同负载条件下,对RV减速器故障的高精度识别。

相比于典型的基于机器学习的故障诊断方法,Fisher-SAE方法在很大程度上,减少了诊断过程中对故障先验知识的依赖,并获得了最高的诊断准确率,说明笔者方法在RV减速器故障诊断上的优越性。

在后续的研究工作中,笔者将对如何利用深度学习,构建可解释的特征进行研究;并尝试将深度学习理论与传统信号处理知识相结合,探索更好的方法。