LaAl0.5Ni0.5O3钙钛矿的制备及其对甲烷干重整的催化性能

马于杰, 葛以赵, 苏 鹏, 王自军*, 李永生

(1. 石河子大学化学化工学院/新疆兵团绿色化学重点实验室, 石河子 832003;2. 华东理工大学材料科学与工程学院/超细材料制备与应用教育部重点实验室, 上海 200237)

随着全球经济的发展,大量温室气体的排放导致全球气候异常,而CH4与CO2是这些温室气体的重要组成部分。为响应国家提出的关于实现“碳达峰”、“碳中和”目标的工作要求[1],如何减少温室气体排放,对温室气体进行有效利用成了研究者们不得不关注的问题[2]。甲烷干重整技术(CH4+CO2→CO+H2)能够有效消除CH4和CO2两种温室气体,且该反应的产物H2能满足全球对氢能源日益增长的需求。因此,该技术不仅能够实现对2种温室气体的转化和利用,还能为实现“碳中和”目标做贡献[3],有望提高工业生产价值并推动国家经济发展。

对于甲烷干重整技术,除了贵金属催化剂(Rh[4]、Ru[5]、Pd[6]、Pt),镍基催化剂和钴基催化剂是常见的催化剂。虽然贵金属催化剂拥有良好的催化活性以及非常优异的抗积碳性能,但价格昂贵限制了其在工业生产中的大规模应用。与贵金属催化剂相比,Ni具有价格低廉,储量丰富,催化活性优异等特点。对于甲烷干重整技术而言,Ni基催化剂是一种具有广阔应用前景和较高工业生产价值的催化剂。但研究者们发现,在甲烷干重整反应中,长时间的反应会引起Ni基催化剂产生烧结和积碳现象,而这些现象的产生会导致催化剂在反应过程中失活[7]。解决Ni基催化剂的烧结与积碳现象将成为研究者们必须关注的问题。

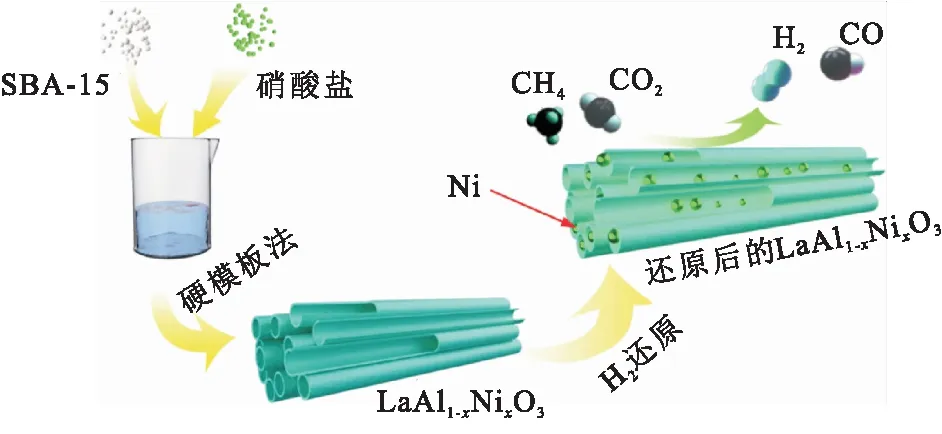

Ni基钙钛矿由于具有良好的热稳定性,氧迁移能力以及氧化还原能力而备受关注[8]。但传统方法制备Ni基钙钛矿催化剂的比表面积较小,使此类催化剂在还原过程中不利于Ni活性位点的暴露。且较小的比表面积很容易导致Ni活性位点在反应过程中因烧结而减少。采用硬模板法制备钙钛矿材料能够增加钙钛矿的比表面积,使催化剂的Ni活性组分有非常高的分散性,能够避免催化剂在反应过程中因烧结而失活[9]。为了提升Ni基钙钛矿催化剂的催化活性与稳定性,采用硬模板法制备此类催化剂是一种不错的选择。

LaAlO3钙钛矿拥有优异的热稳定性,作为载体非常适合用于甲烷干重整反应。通过掺杂Ni可以获得具有良好热稳定性以及氧化还原能力的Ni基钙钛矿催化剂,但传统方法制备的钙钛矿比表面积的较小。采用硬模板法可以获得具有大比表面积的LaAl1-xNixO3钙钛矿催化剂,将其用于甲烷干重整反应,研究Ni的不同掺杂比x(x=0.3,0.5,0.7,x为LaAl1-xNixO3中Ni的化学计量比)对LaAl1-xNixO3的催化活性以及稳定性的影响,从而确定最佳的Ni掺杂比x。本研究为制备具有大量Ni活性位点、小粒径Ni活性组分的抗烧结抗积碳Ni基钙钛矿催化剂开辟了新途径,同时也推动了钙钛矿类催化剂在碳中和领域的科研发展。

1 实验部分

1.1 试剂及仪器

硝酸镍(Ni(NO3)2·6H2O)、硝酸铝(Al(NO3)3·9H2O)和硝酸镧(La(NO3)3·6H2O)均购自Adama试剂公司,P123(三嵌段共聚物,一种非离子表面活性剂)购自阿拉丁试剂公司,正硅酸乙酯(TEOS)购自麦克林公司,柠檬酸购自天津盛奥试剂公司。

主要仪器:扫描电子显微镜(SEM,EVO18,德国蔡司)、透射电子显微镜(TEM,FEI Tecnai G2 F20)、N2吸附-脱附仪(ASAP 2460)、X射线衍射仪(Bruker D8ADVANCE)、热重分析仪(TG,US TA SDT Q600)、AutoChem Ⅱ 2920催化剂表征系统(Micromeritics Instrument Corporation,USA)、气相色谱仪(FuLi-9790)。

1.2 催化剂的制备

采用SBA-15(一种介孔分子筛)为硬模板制备LaAlO3与LaAl1-xNixO3钙钛矿。SBA-15采用文献[10]报道的方法制备。在40 ℃恒温条件下,将4 g P123溶于稀盐酸(60 g,4 mol/L)和去离子水(90 mL)的混合溶液中并搅拌2 h。加入8.5 g正硅酸乙酯(TEOS)继续搅拌10 h。将悬浮液倒入装有聚四氟乙烯内衬的不锈钢高压反应釜中,在烘箱中100 ℃下加热24 h。待冷却至室温后,用去离子水冲洗产物直至滤液呈中性,得到白色产物,干燥。最后将干燥产物在550 ℃下煅烧6 h即可获得SBA-15。

将1 g SBA-15溶于适量的去离子水,室温下搅拌30 min制成悬浮液备用。将La(NO3)2·6H2O、Al(NO3)3·9H2O、Ni(NO3)3·6H2O和柠檬酸溶于适量的去离子水配置成溶液,其中各离子的物质的量之比n(La)∶n(Al)∶n(Ni)∶n(CA)=1∶(1-x)∶x∶2,搅拌直至柠檬酸完全溶解。将以上2种溶液混合后放入水浴锅中,在80 ℃下不断搅拌直至生成凝胶。之后将产物放入烘箱110 ℃下干燥12 h,碾磨后,以3 ℃/min的升温速率从常温升至750 ℃煅烧6 h。最后,用3 mol/L NaOH溶液除去煅烧产物中的硬模板(SBA-15),再用去离子水将产物洗涤至中性,将所得产物烘干即可得到LaAl1-xNixO3钙钛矿材料。为了体现硬模板法的优势,采用上述溶胶-凝胶法制备不加SBA-15的LaAlO3-C钙钛矿,并对其进行相关表征,分析硬模板法制备钙钛矿的优势。

图1 LaAl1-xNixO3钙钛矿催化剂的合成路线

1.3 催化剂的表征

使用扫描电子显微镜(SEM)进行形貌表征。使用透射电子显微镜(TEM)对催化剂进行拍摄。样品的比表面积用N2吸附-脱附仪测试。使用X射线衍射(XRD)分析对样品的晶体结构进行表征。Cu Kα辐射(k=0.154 06 nm),40 kV 和 40 mA,2θ扫描范围 10°~90°,扫描速率为8°/min。Ni活性组分的平均粒径大小可以采用谢乐(Scherrer)公式根据Ni(111)晶面(2θ=44.5°)处的衍射峰进行计算。采用热重分析(TGA)测试样品的热稳定性。使用催化剂表征系统对催化剂进行H2-程序化升温还原(H2-TPR)测试。

1.4 催化性能测试

在固定床反应器中进行催化剂稳定性测试。称取100 mg催化剂粉末,掺入相同粒径的石英砂与催化剂进行混合(m(催化剂)∶m(石英砂)=1∶6)。紧接着,将混合物装入中部有石英棉的不锈钢管(内径为10 mm,长为460 mm)。随后,用氮气吹扫10 min后除去空气,在氮气氛围下以10 ℃/min的升温速率从室温升温至750 ℃,用 30 mL/min 10% H2-Ar 混合气还原 90 min,然后关闭还原气,同时通入CH4(25 mL/min)与CO2(25 mL/min)2种反应气体,待气体稳定之后通入气相色谱仪进行分析,实验条件为V(CH4)∶V(CO2)∶V(N2)=25∶25∶10 mL,T=750 ℃,GHSV=36 000 mL/(g·h)。

2 结果与讨论

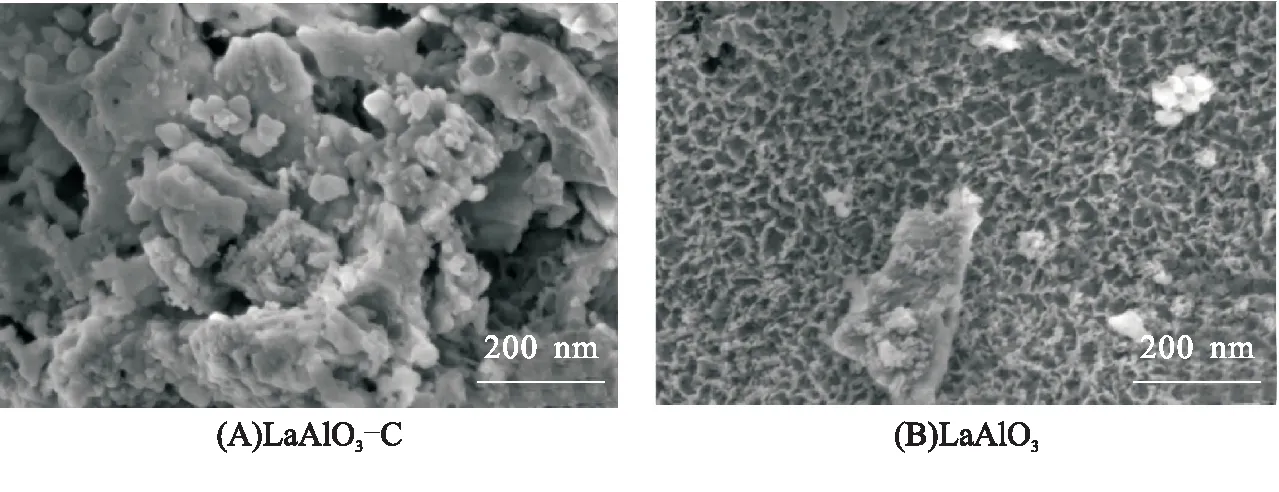

2.1 SEM形貌

图2是LaAlO3-C与LaAlO3钙钛矿的扫描电子显微镜SEM图,与溶胶-凝胶法制备的LaAlO3-C钙钛矿相比,采用硬模板法制备的LaAlO3钙钛矿获得了非常丰富的孔道结构,这意味着催化剂拥有较大的比表面积[11]。一方面,大比表面积有利于Ni活性组分的分散,使得Ni活性组分能够充分与反应气接触,有望提升催化剂的反应活性[12];另一方面,较大的比表面积能够在一定程度上降低Ni活性组分在干重整反应过程中的烧结程度,提高Ni基催化剂的稳定性。

图2 新制的LaAlO3-C与LaAlO3钙钛矿SEM图

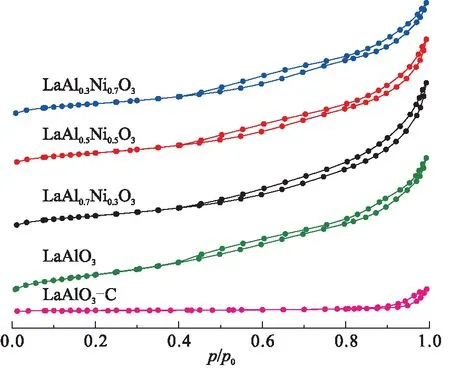

2.2 BET比表面积

图3是新制钙钛矿的N2吸附-脱附等温线,所有新制钙钛矿均具有H3滞回环和典型的IV型曲线,表明所有钙钛矿均具有介孔结构[13],而介孔结构有利于CH4与CO2在催化剂中的扩散。由表1中所有钙钛矿的N2吸附-脱附数据可知,LaAlO3-C钙钛矿的比表面积为5.3 m2/g,而LaAlO3钙钛矿的比表面积(137.1 m2/g)相比LaAlO3-C钙钛矿明显增大,证明了图2的推断。LaAl0.7Ni0.3O3、LaAl0.5Ni0.5O3和LaAl0.3Ni0.7O3钙钛矿的比表面积分别为98.3、93.7、85.6 m2/g。介孔大比表面积钙钛矿可以通过H2还原的方式使更多的Ni活性位点得以暴露,充分地参与到反应气的转化过程中。同时大比表面积钙钛矿能够增强Ni活性组分在载体上的分散性,有力地抑制Ni活性位点因团聚而减少[11]。

图3 所有新制钙钛矿的N2吸附-脱附等温图

2.3 XRD物相分析

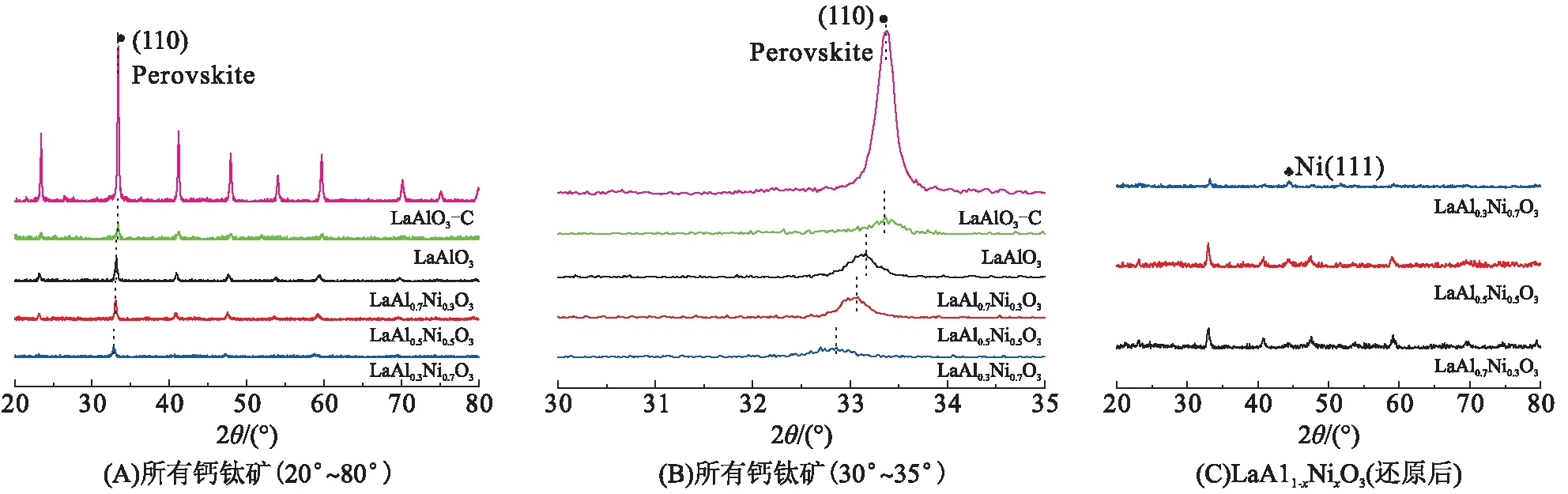

图4是新制钙钛矿以及LaAl1-xNixO3钙钛矿还原之后的XRD图。由图4A可知,LaAlO3-C钙钛矿的衍射峰强度远远强于其他钙钛矿的衍射峰强度。这主要是相比于溶胶-凝胶法制备的钙钛矿,采用硬模板法制备的钙钛矿拥有较低的结晶度[14]。结合图4A与图4B分析可知,LaAl1-xNixO3钙钛矿与LaAlO3钙钛矿的所有特征衍射峰基本一致。随着LaAl1-xNixO3钙钛矿中Ni的掺杂比增加,LaAlO3钙钛矿的特征衍射峰逐渐向更低的2θ偏移,这表明本次实验成功制备了LaAl1-xNixO3钙钛矿。对于此现象,可以解释为[15]:在LaAl1-xNixO3钙钛矿中,Ni3+处于高自旋态,Al3+处于低自旋态,因此高自旋态的Ni3+加入会导致LaAlO3钙钛矿晶面间距逐渐增大,使其特征衍射峰向更小的2θ方向偏移。从图4C中看出,经过H2还原之后,在大约2θ=44.5°处出现较为明显的衍射峰,这个衍射峰是Ni(111)晶面的特征衍射峰。对该晶面根据谢乐公式算晶粒尺寸,LaAl0.7Ni0.3O3、LaAl0.5Ni0.5O3和LaAl0.3Ni0.7O3钙钛矿的Ni活性组分粒径分别为13.5、14.2、17.8 nm。

图4 新制钙钛矿和还原后LaAl1-xNixO3钙钛矿的XRD图谱

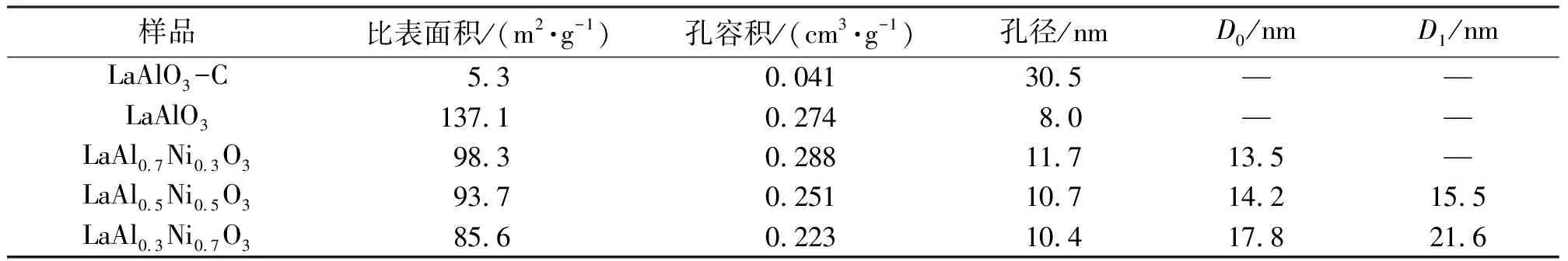

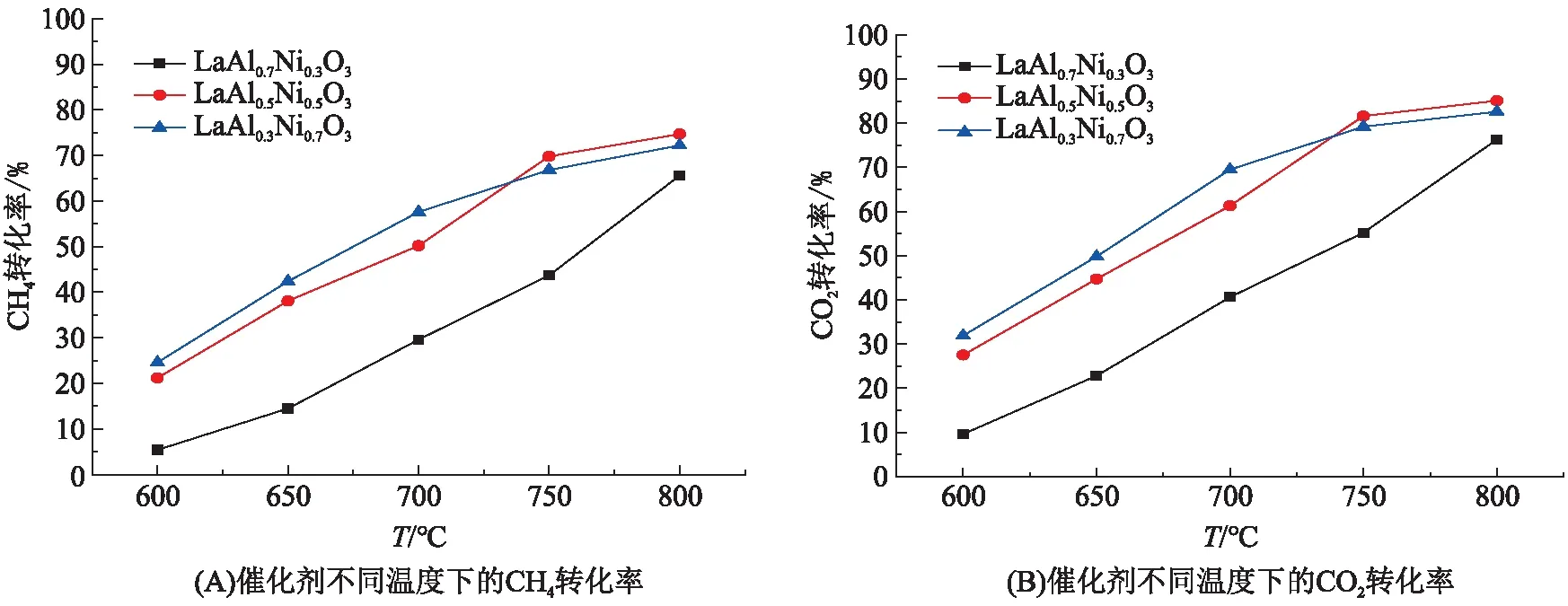

表1 不同样品的物理性质Table 1 The physical characteristics of different samples

2.4 H2-TPR分析

图5是新制的LaAl1-xNixO3钙钛矿催化剂的H2-TPR图。所有催化剂在300~600 ℃均出现2个较明显的峰。第一个峰在300~450 ℃范围,由Ni3+还原为Ni2+引起的,第二个峰在450~600 ℃范围,由Ni2+还原为Ni活性组分引起的[16]。LaAl0.3Ni0.7O3催化剂第二个峰的还原温度低于LaAl0.5Ni0.5O3和LaAl0.7Ni0.3O3催化剂。较低的还原温度表明Ni与载体之间存在较弱的相互作用力,这会导致催化剂的Ni活性位点在反应过程中因严重烧结而减少[17]。根据表征结果分析,LaAl0.3Ni0.7O3催化剂抗烧结能力在3种钙钛矿催化剂中是最弱的。3种钙钛矿催化剂均出现700 ℃以上的还原峰,根据相关文献报道[9,18],拥有700 ℃以上的还原温度是形成钙钛矿LaAl1-xNixO3的重要标志,进一步表明本次实验成功制备了介孔大比表面积LaAl1-xNixO3钙钛矿催化剂。

图5 新制LaAl1-xNixO3催化剂的H2-TPR曲线

2.5 催化剂活性

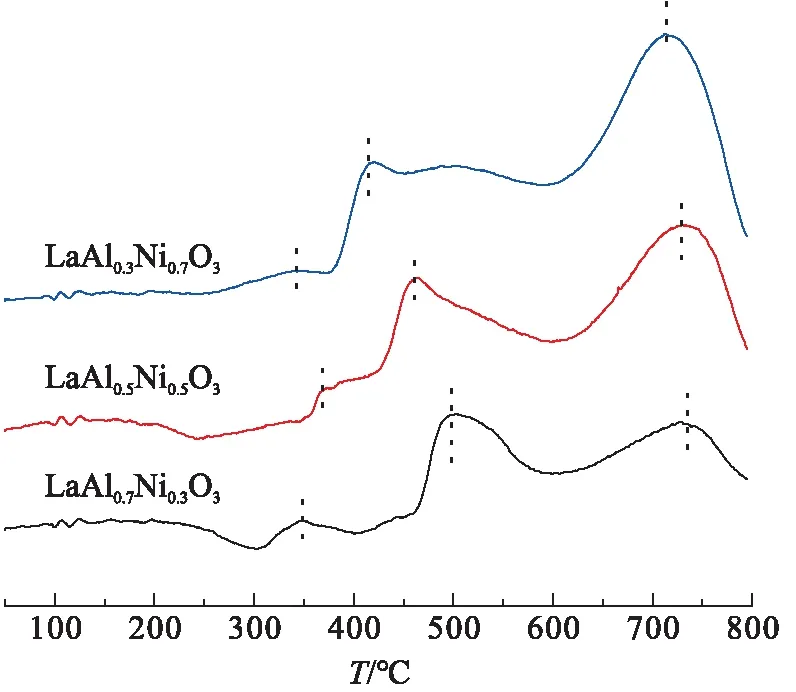

为了研究Ni的不同掺杂比x对催化剂活性的影响,本实验将制备的3种LaAl1-xNixO3钙钛矿催化剂在750 ℃下用H2-Ar混合气进行还原,研究不同温度对催化剂初始反应活性的影响。从图6中可以明显看出,随着温度的增加,3种钙钛矿催化剂的活性逐步提高,这说明甲烷干重整反应是吸热反应[19]。在反应过程中,CO2的转化率始终高于CH4的转化率,这主要是反应过程中出现逆水煤气反应(CO2+H2→CO+H2O)[20]。在反应过程中,催化剂LaAl0.5Ni0.5O3、LaAl0.3Ni0.7O3的CH4、CO2转化率始终高于LaAl0.7Ni0.3O3催化剂,这是因为较高的Ni掺杂比x意味着催化剂在还原过程中可获得较多的Ni活性位点,从而获得较高的反应活性。但在750 ℃以上,LaAl0.3Ni0.7O3的催化活性低于LaAl0.5Ni0.5O3催化剂,这是因为LaAl0.3Ni0.7O3催化剂在还原过程中比表面积严重减小,使过多的Ni活性位点因团聚烧结而减少,并形成具有大粒径特性的Ni活性组分[21]。由于 LaAl0.7Ni0.3O3催化剂远远达不到甲烷干重整反应的活性需求,本研究使用钙钛矿催化剂LaAl0.5Ni0.5O3和LaAl0.3Ni0.7O3进行长时间稳定性测试。

图6 不同温度下催化剂对CH4和CO2的催化活性

2.6 催化剂的稳定性

2.6.1 催化性能的稳定性 根据活性测试的结果以及相关的表征结果,本研究选用LaAl0.5Ni0.5O3与LaAl0.3Ni0.7O3在750 ℃进行长时间稳定性测试。由图7可知,随着反应的进行,LaAl0.3Ni0.7O3催化剂的活性下降非常显著,而LaAl0.5Ni0.5O3催化剂仅出现轻微的活性下降。Ni基催化剂的烧结与积碳是导致催化剂失活的重要因素[22]。催化剂的烧结会导致Ni活性位点的减少,由H2-TPR曲线可知,LaAl0.5Ni0.5O3催化剂拥有比LaAl0.3Ni0.7O3催化剂更强的抗烧结能力。

图7 LaAl1-xNixO3催化剂的稳定性

一般情况下,拥有较大粒径的Ni活性组分很容易出现碳核,导致催化剂在长时间的测试过程中出现较为严重的积碳现象[23-24],而积碳会进一步阻止CH4与CO2这2种反应气与Ni活性组分的接触。根据谢乐公式计算2种催化剂材料的晶粒粒径可知,LaAl0.5Ni0.5O3催化剂经过还原后,Ni活性组分的晶粒粒径远比LaAl0.3Ni0.7O3催化剂还原后Ni活性组分的晶粒粒径小,这也是LaAl0.5Ni0.5O3的活性出现轻微下降的原因。

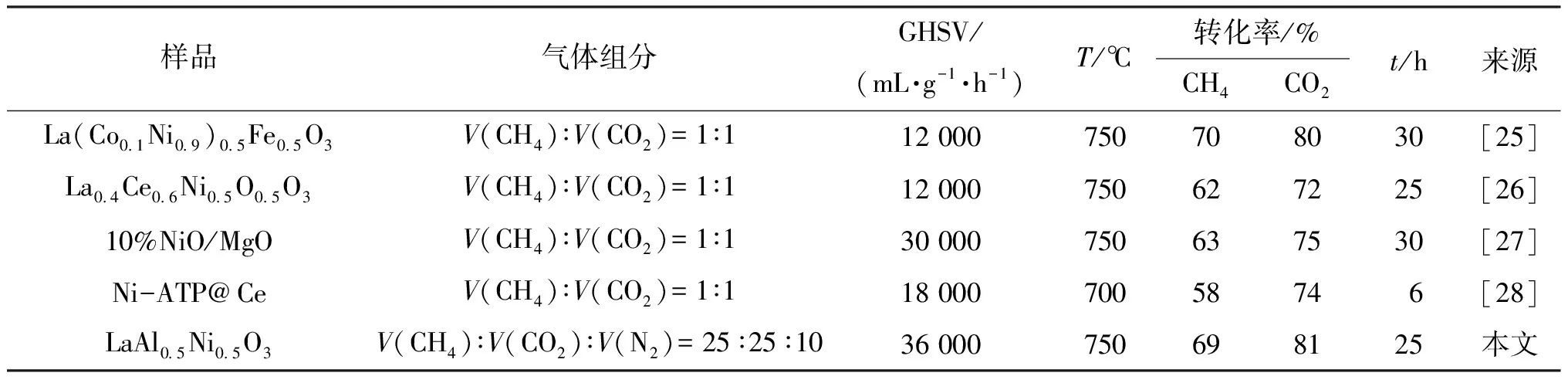

表2 LaAl0.5Ni0.5O3催化剂与各种同类催化剂的性能比较Table 2 The performance of various catalysts for methane dry reforming

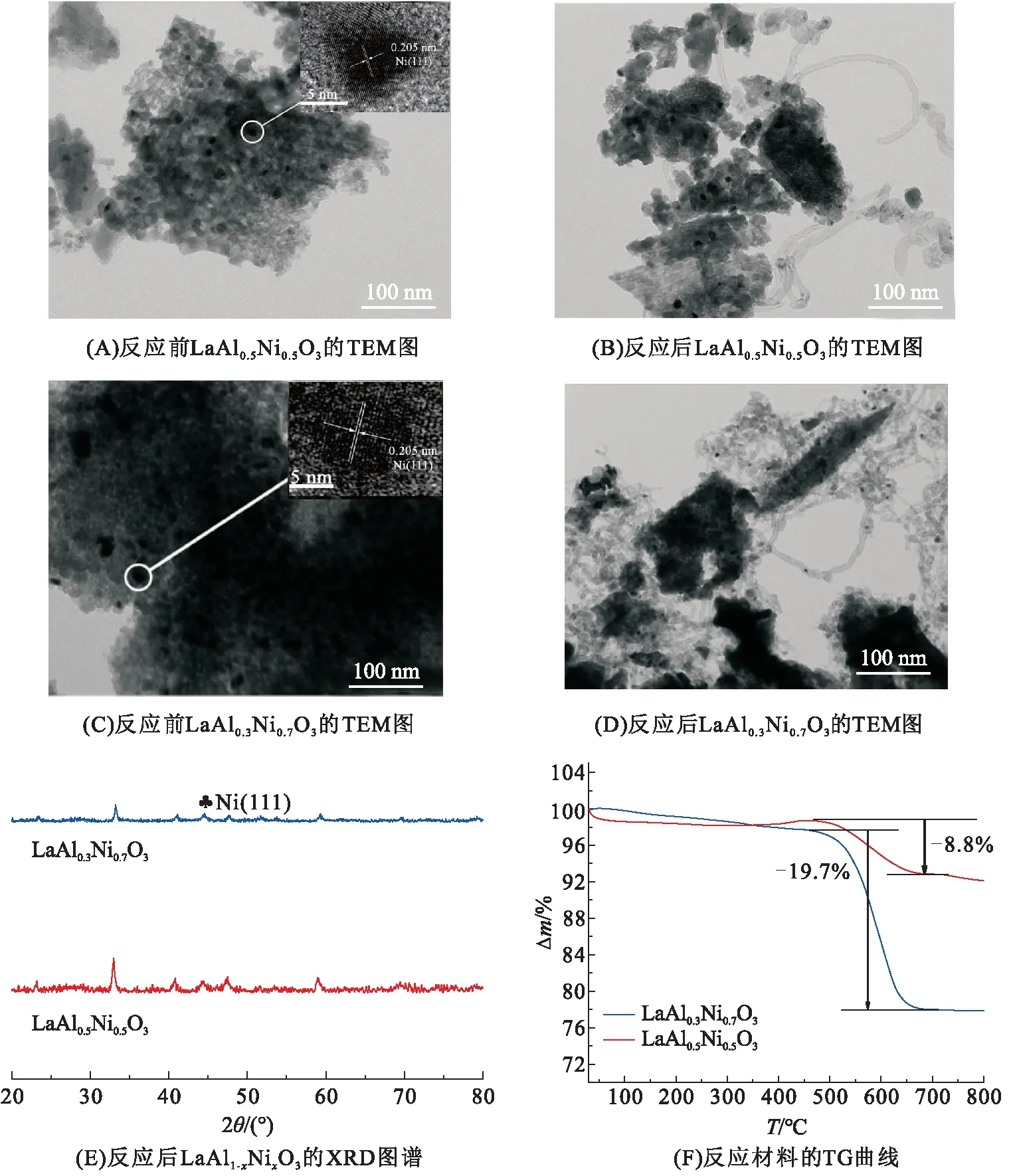

2.6.2 催化剂反应前后的形貌、物相及热稳定性变化 图8A、C分别是LaAl0.5Ni0.5O3与LaAl0.3Ni0.7O3催化剂还原后的TEM图,图8B、D是LaAl0.5Ni0.5O3与LaAl0.3Ni0.7O3催化剂长时间稳定性测试后的TEM图。从图中可以明显观察出小黑点的存在,这些小黑点属于活性组分Ni,关于这一点可以通过高倍透射电子显微镜观测Ni(111)晶面的晶格条纹来验证[12]。由图8C、D可知,2种催化剂经过25 h测试之后均出现碳纳米管,其中LaAl0.5Ni0.5O3催化剂产生的碳纳米管少于LaAl0.3Ni0.7O3催化剂,表明LaAl0.5Ni0.5O3催化剂拥有良好的抗积碳性能,且该催化剂反应之后的Ni活性组分烧结团聚不明显。因此可以认为LaAl0.5Ni0.5O3催化剂拥有优异的抗烧结、抗积碳性能。

根据Ni(111)晶面(2θ=44.5°,图8E)的特征峰的衍射数据,利用谢乐公式计算可知,2种催化剂LaAl0.5Ni0.5O3与LaAl0.3Ni0.7O3经稳定性测试后,Ni活性组分的粒径分别为15.5、21.6 nm,粒径分别增大1.3、3.8 nm。LaAl0.3Ni0.7O3的Ni活性组分发生严重烧结,并引起活性位点的减少,导致催化剂稳定性的下降。

图8F为2种催化剂经过25 h反应之后的TG曲线,该测试在50 mL/min的流动空气氛围下进行。通过TG测试可以了解催化剂的抗积碳性能。在300~450 ℃升温区间,2种催化剂出现质量增加现象,这是由于Ni活性组分在空气中发生了氧化[29]。在450~650 ℃范围,2种催化剂均出现质量损失,其原因是催化剂反应过程中产生的积碳与空气发生氧化[30],其中LaAl0.5Ni0.5O3催化剂的质量损失率为8.8%, 而LaAl0.3Ni0.7O3催化剂的质量损失率为19.7%, LaAl0.5Ni0.5O3催化剂的质量损失率远小于LaAl0.3Ni0.7O3催化剂。根据以上分析结果得出LaAl0.5Ni0.5O3催化剂拥有比LaAl0.3Ni0.7O3催化剂更优异的抗积碳性能。

图8 催化剂在稳定性测试反应前后的TEM图、XRD图谱及TG曲线

3 结论

以SBA-15为硬模板制备比表面积大的介孔LaAl1-xNixO3催化剂,将制备的催化剂用于甲烷干重整反应,通过相关测试手段对制备的LaAl1-xNixO3催化剂进行表征。结果表明:LaAl0.5Ni0.5O3催化剂在3种催化剂中拥有最优异的活性以及稳定性。这是因为制备的LaAl1-xNixO3催化剂均具有较大的比表面积,通过还原均可获得更多的Ni活性位点,最终提升催化活性。相比LaAl0.3Ni0.7O3催化剂,LaAl0.5Ni0.5O3钙钛矿催化剂中Ni与载体之间的相互作用力更强,经还原后还可得到更小粒径的Ni活性组分,最终获得比LaAl0.3Ni0.7O3催化剂更强的抗烧结能力以及更优异的抗积碳性能。LaAl0.5Ni0.5O3催化剂比LaAl0.7Ni0.3O3催化剂具有更高的Ni掺杂比x,使其催化活性比LaAl0.7Ni0.3O3催化剂的更高。因此,本研究可以为制备具有大量Ni活性位点、小粒径Ni活性组分的、抗烧结、抗积碳Ni基钙钛矿催化剂开辟新途径,同时也拓展了钙钛矿类的催化剂在甲烷干重整反应中的应用。