石化装置大功率电动机起动方案研究*

刘维功,郭建军,邬君波,傅金甜,吕晓坤,吴冠霖

(1.中国石化大连石油化工研究院,辽宁大连 116045 2.中石化宁波工程有限公司,浙江宁波 315103 3.中国石化镇海炼化分公司,浙江宁波 315103)

0 前言

石化企业常用的生产机械,包括风机、泵、压缩机等,多数是由电动机驱动的[1-3]。大功率电动机一般用于拖动压缩机或风机类较为重要的机械设备,如空分装置的空气压缩机主电机、催化裂化装置的主风机电机、聚烯烃装置的挤压造粒机组主电机、丙烷脱氢装置的再生气压缩机主电机,其功率最大已超过20 MW[4]。随着我国清洁低碳、安全高效能源体系的构建,部分企业已将蒸汽透平改为电动机,石化装置大功率电动机的使用将显著增加,能源转型的再电气化成为未来发展趋势。

大功率电动机起动电流很大,会引起母线电压下降,若起动方式选择不合理,会造成企业电网电压大范围显著下降,引起生产波动或中断,若起动装置故障率高,则会导致电动机无法起动,引起生产中断。因此,选择合理的大功率电动机起动方式,关系到企业的安全稳定生产。国内外对于大功率电动机的供电和起动方案设计有所差异:国外主要考虑到电动机的调速性和节能降损,因此优先选择变频器起动方式或自耦变压器降压起动方式;国内考虑到大功率变频器等电力电子器件易于损坏,较少采用变频器起动和软起动方式,通常采用变压器-电动机组起动方式,或根据企业电网的实际情况进行选择[5-6]。

目前,选择大功率电动机起动方式时多通过设计手册计算,校核母线电压是否低于额定电压的85%。当选择变频器起动方式时,则无法通过设计手册进行计算。随着电力系统仿真分析技术的发展,使用软件仿真分析替代传统的人工设计计算成为行业发展的趋势,目前尚未见到大功率电动机在不同起动方式下设计计算与仿真分析的误差比较的相关资料。

本文以石化行业4种起动方案(变频器-电动机直接起动、软起动、变频器启动、自耦变压器降压起动)的大功率电动机工程项目为例,采用《工业与民用配电设计手册》(第四版)有关电动机起动计算的方法进行设计计算[7],采用DIgSILENT电力系统仿真软件进行仿真分析[8],对比设计计算和仿真分析的误差,分析对母线电压的影响,通过综合分析4种起动方案的特点,最终对推荐方案进行排序。

1 变压器-电动机组直接起动

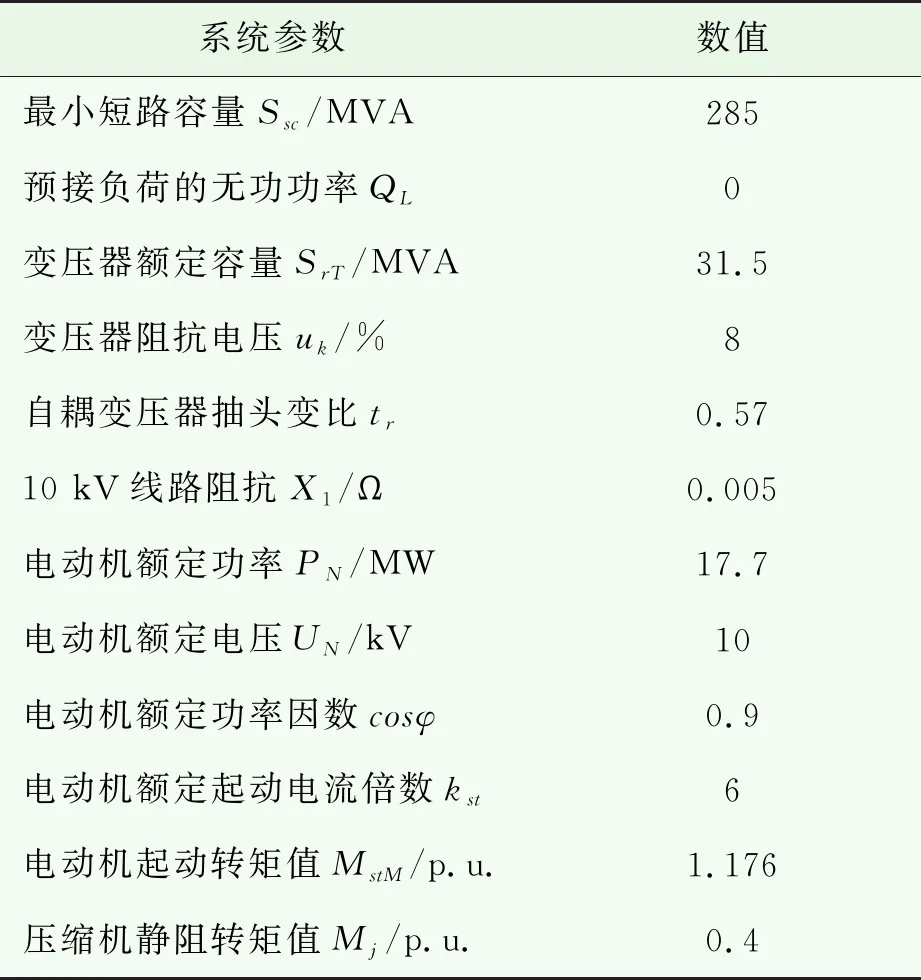

FJLH企业乙烯项目空分装置空气压缩机电动机采用变压器-电动机组直接起动方案,其系统参数如表1所示(其中p.u.为标幺值)。

表1 某空分装置电动机设计参数

变压器-电动机组起动时计算过程如下:

电动机额定起动容量SstM:

SstM=kst×SrM=4.09×20=81.8(MVA)

起动回路的额定输入容量Sst:

式中:Uav——母线额定电压,kV;

设起动前110 kV母线电压us为1 p.u.,则起动过程中母线电压ustB:

电动机端子电压相对值ustM:

计算可知,此电动机在起动时,母线电压为0.952 p.u.,高于母线电压允许值0.95 p.u.,机端电压为0.748 p.u.,能保证起动转矩,因此可以成功起动。

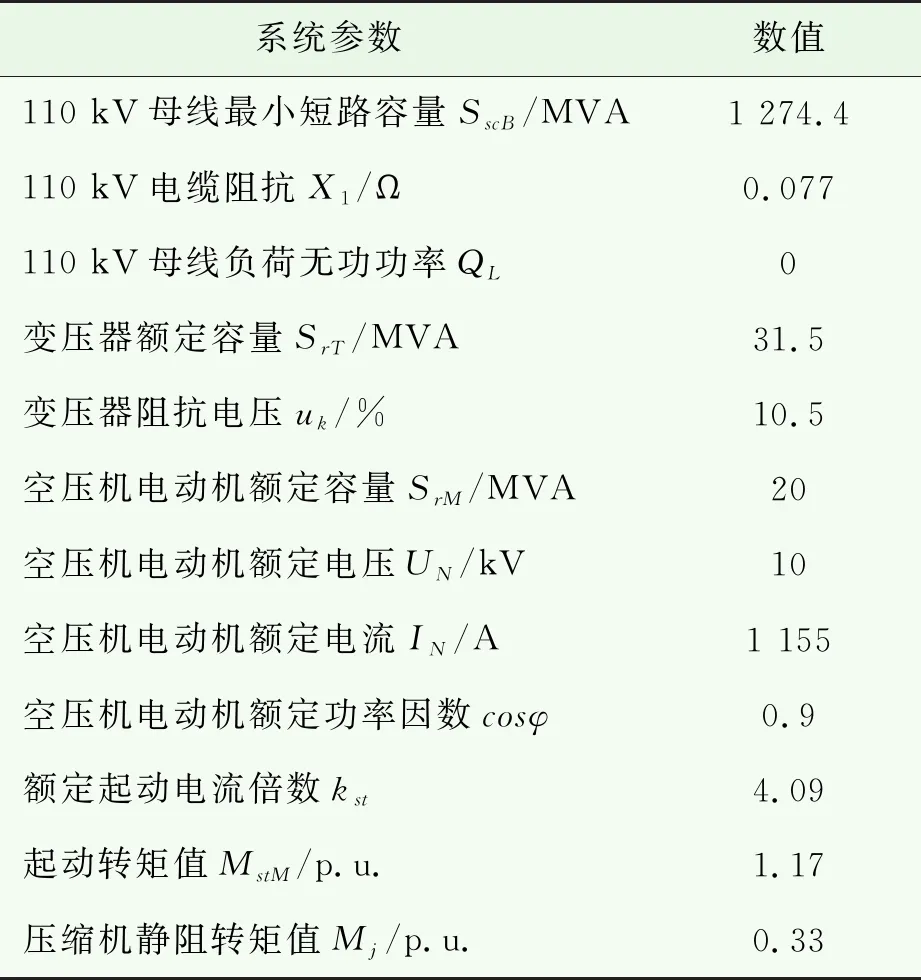

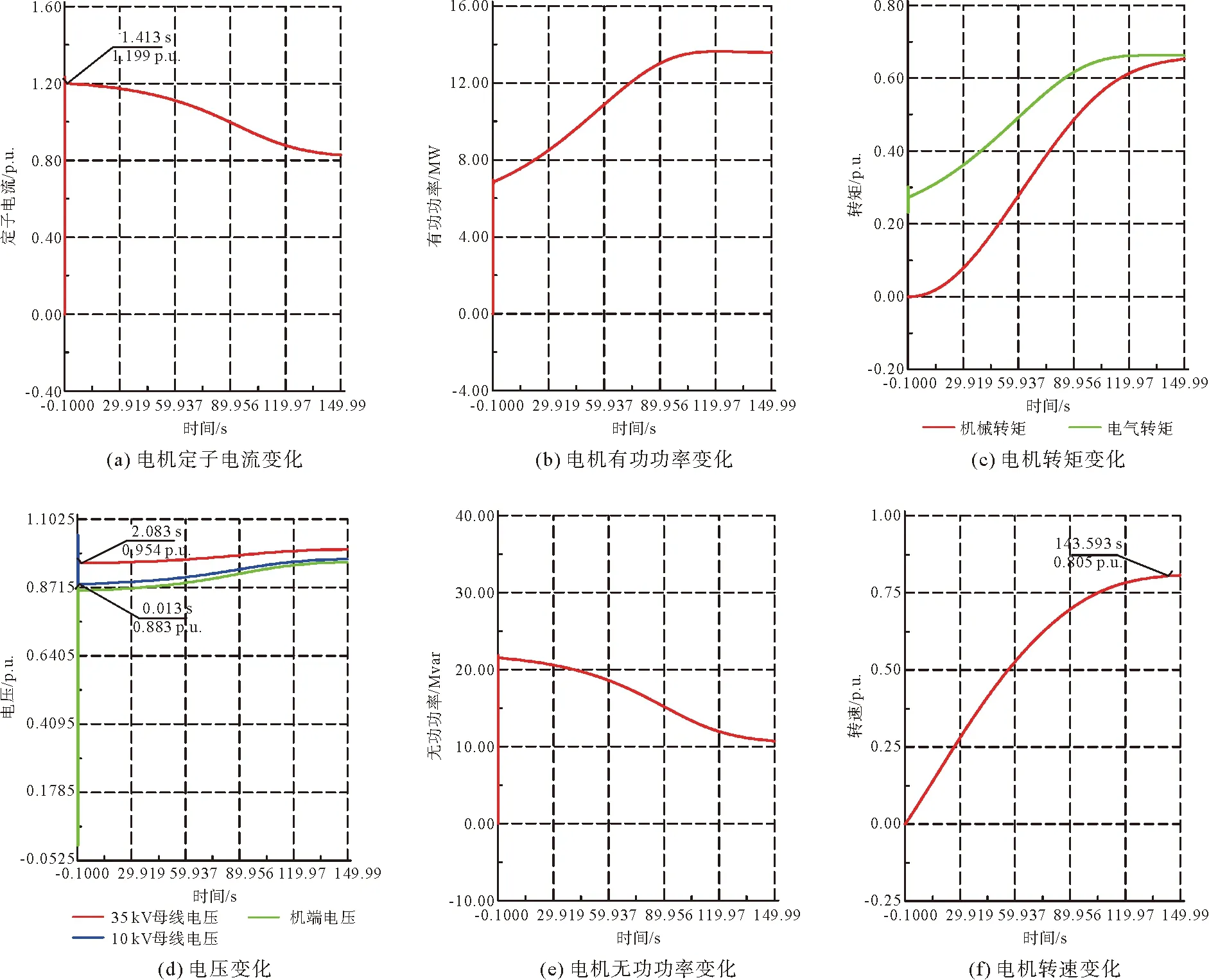

使用电力系统仿真软件,按表1数据进行建模,仿真分析结果如图1所示。

图1 某空分装置变压器-电动机组起动仿真计算结果

仿真分析得到的110 kV母线电压为0.938 p.u.,机端电压为0.741 p.u.,电动机能成功起动。因此,以上两种方式得到的机端电压误差为0.007 p.u.(0.7%UN),110 kV母线电压误差为0.014 p.u.(1.4%UN)。

2 软起动及变频器起动

2.1 软起动

JZY企业丙烷脱氢制高性能聚丙烯项目产品气压缩机电动机采用软起动方案,其系统参数如表2所示。

表2 某聚丙烯装置电动机设计参数

软起动时计算过程如下:

电动机额定起动容量SstM:

SstM=kst×SrM=2×35.5=71(MVA)

起动回路的额定输入容量Sst:

设起动前35 kV母线电压us为1.05 p.u.,则起动过程中母线电压ustB:

电动机端子电压相对值ustM:

计算可知,此电动机在软起动时,母线电压为0.902 p.u.,高于母线电压允许值0.95 p.u.,机端电压为0.808 p.u.,能保证起动转矩,因此能成功起动。

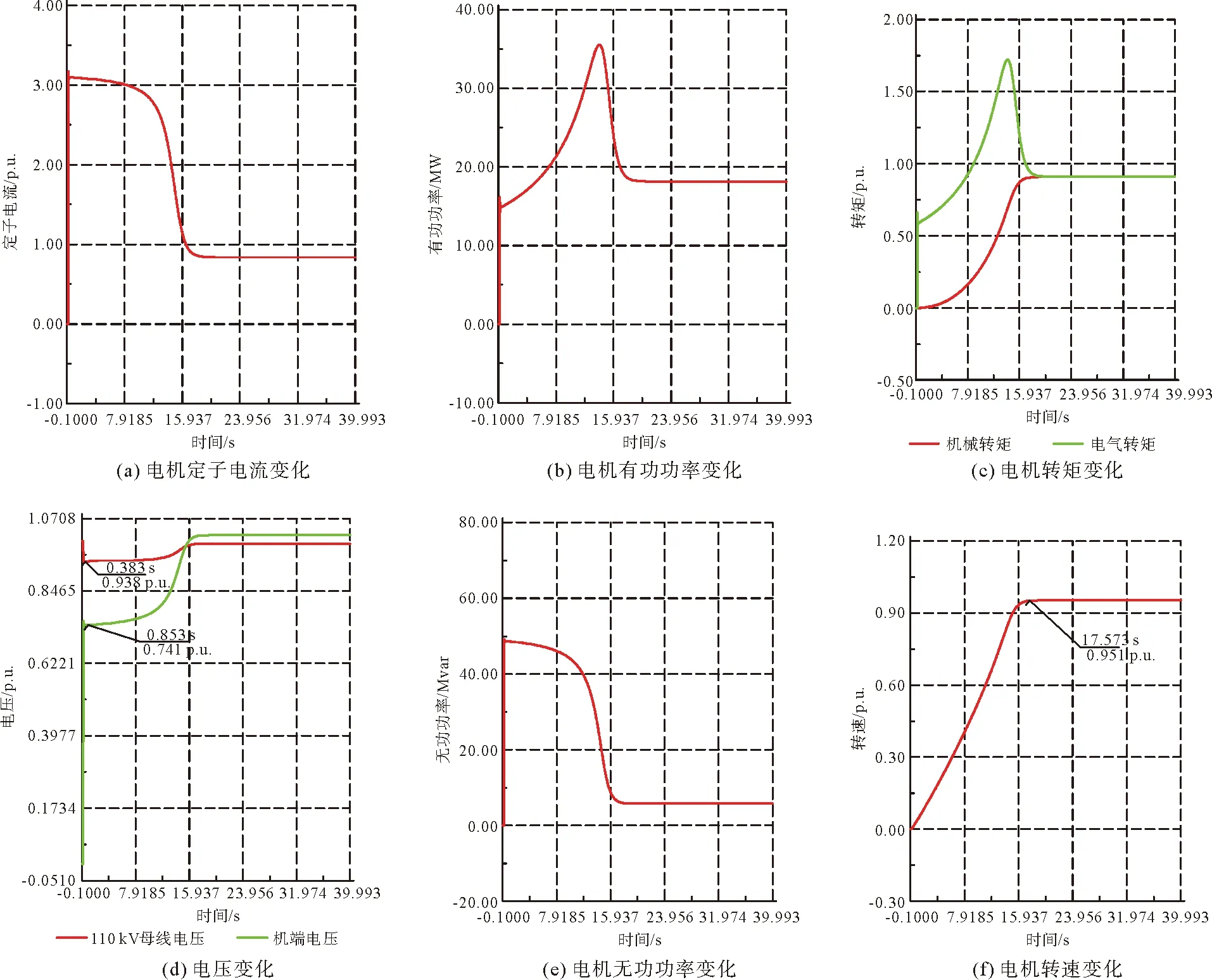

软起动时,仿真分析结果如图2所示。

图2 某聚丙烯装置电动机软起动仿真计算结果

软起动时,仿真分析得到的110 kV母线电压为0.847 p.u.,机端电压为0.645 p.u.,电动机能成功起动。因此,以上两种方式得到的机端电压误差为0.024 p.u.(2.4%UN),35 kV母线电压误差为0.014 p.u.(1.4%UN)。

2.2 变频器起动

目前,电动机采用变频器起动尚无设计手册及计算过程可供参考。一般认为,变频器起动为无级调速,保持电压频率比为恒定,转矩变化不大,对上级电网的冲击很小,因此一般不进行计算和校核。

变频器起动时,仿真分析结果如图3所示。

由图3可知,变频器起动时,电动机的起动电流最大为1.859 p.u.,电动机机端电压从0线性上升,经波动后稳定在1.05 p.u.,与变频器相连的10 kV母线电压最低为0.917 p.u.,35 kV母线电压最低为0.987 p.u.,验证了变频器起动时有限制起动电流,对母线电压几乎无影响的特点。电动机转速从PWM逆变器给出信号后就开始增加,经79.7 s后成功起动,转速保持为0.970 p.u.。

图3 某聚丙烯装置电动机变频器起动仿真计算结果

3 自耦变压器降压起动

MMSH企业新建空分装置空气压缩机电动机采用自耦变压器起动方案,其系统参数如表3所示。

表3 某空分装置电动机设计参数

自耦变压器起动时计算过程如下:

电动机额定容量SrM:

电动机额定起动容量SstM:

SstM=kst×SrM=6×19.67=118(MVA)

35 kV起动回路的额定输入容量Sst:

设起动前35 kV母线电压us为1.05 p.u.,则起动过程中母线电压ustB:

35 kV系统等值短路阻抗Xs:

37/10.5 kV变压器等值短路阻抗Xt:

10 kV系统等值短路容量SscB:

10 kV起动回路的额定输入容量Sst:

设起动前10 kV母线电压us为1.05 p.u.,则起动过程中母线电压ustB:

电动机端子电压相对值ustM:

ustM=trustB=0.57×0.853=48.6%

综上所述,当电动机使用自耦变压器起动,抽头变比为0.57时,35 kV母线电压为0.947 p.u.(94.7%UN),10 kV母线电压为0.853 p.u.(85.3%UN),电动机机端电压为0.486 p.u.(48.6%UN)。

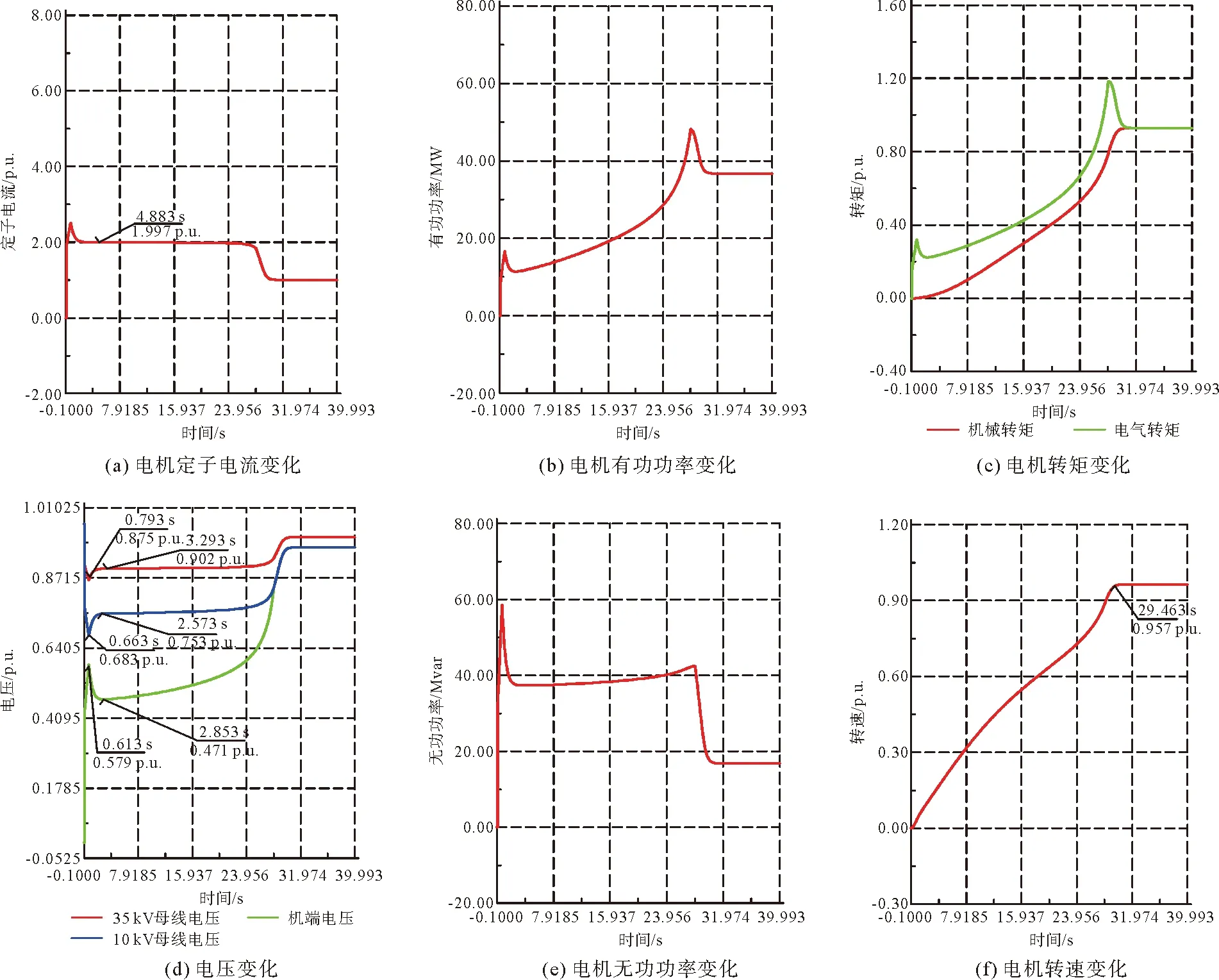

使用电力系统仿真软件,按表3数据进行建模,仿真分析结果如图4所示。

图4 某空分装置电动机自耦变压器降压起动仿真计算结果

仿真分析得到的35 kV母线电压为0.954 p.u.,10 kV母线电压为0.883 p.u.,电动机起动时间为143.6 s,由于自耦变压器模块被集成至电动机仿真模块中,因此电动机机端电压无法观测。因此,以上两种方式得到的10 kV母线电压误差为0.030 p.u.(3.0%UN),35 kV母线电压误差为0.007 p.u.(0.7%UN)。

4 设计计算与仿真分析的比较

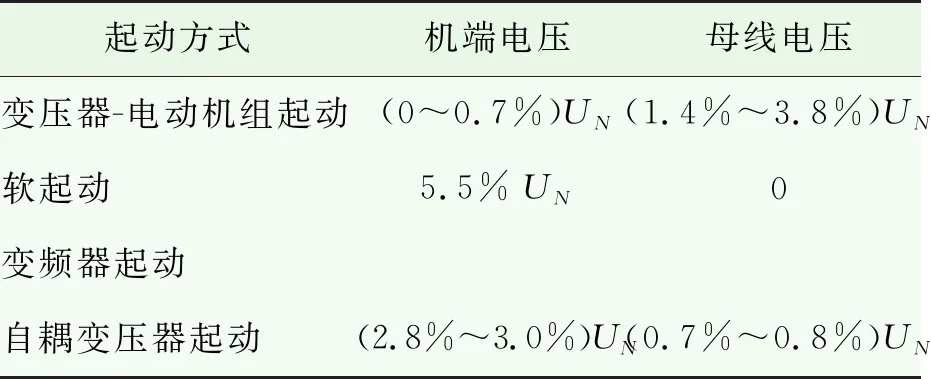

对4种大功率电动机起动方式,以多个工程项目为案例,通过仿真计算与设计手册计算值进行比较,其误差如表4所示。

表4 4种起动方式误差对比

由于变频器动无法通过设计手册进行计算,因此无法比较设计手册和仿真分析之间的误差。变频起动时,频率、电压的控制方式对电动机起动时电压、电流、转矩、起动时间等影响很大,应合理设置频率和电压的控制方式。

通过仿真计算与设计手册计算得到的机端电压和母线电压,两者的差异很小,特别是母线电压的差异更小,验证了仿真计算与设计手册均可以在大功率电动机起动方案研究时发挥作用。设计手册计算具有相对快速、简便的特点,而仿真计算具有可观测性强、计算灵活、可适用于变频器起动分析计算的特点,在实际应用时,两种方法可以相互校验。

5 4种起动方式的特点

a) 变压器-电动机组起动方式:通过仿真分析与设计计算可知,变压器-电动机组起动方式下,母线电压变化较大,可能引起其它负荷区域的电压暂降,因此,需要通过设计计算和仿真分析,对变压器参数进行合理的选择。起动时,变压器一次侧母线电压一般不低于90%,变压器二次侧电压近似等于机端电压,其值宜为电机额定电压的70%,否则机组起动时间太长或无法起动。在变压器高压侧母线短路容量足够大的情况下,可通过合理选择变压器的参数(容量和阻抗电压)来实现上述要求。此种起动方式经济性强,可靠性很高,有利于保障装置的安全稳定生产[9]。

b) 变频器及软起动方式:通过仿真分析与设计计算可知,变频器及软起动方式下,母线电压几乎没有变化。起动时,对电网短路容量几乎没有要求,只要满足正常供电要求即可;转速平稳上升,转矩平稳加大;待起动完成后可短接变频器或软起动器,电动机在额定电压下运行。变频器、软起动器等电力电子设备价格昂贵,维护工作量较大,维护成本较高,可靠性与变压器等设备相比较低,当设备故障时,可能影响装置的安全稳定生产[10]。

c) 自耦变压器起动方式:通过仿真分析与设计计算可知,自耦变压器起动方式下,母线电压变化较小。起动时,通过调节变压器的变比来调节起动电流和起动转矩的大小,起动完成后通过断路器短接自耦变压器,电动机在额定电压下运行。系统结构简单,安全可靠,经济性强。分级调速,起动加速不平滑,在起动过程中电压有2~3次切换,这会造成大电流冲击和转矩突变,因此不适合大功率电动机的频繁起动,在频繁起停时存在较大的安全风险[11]。

6 结论

a) 变压器-电动机组起动方式,经济性最强,安全可靠性最高,但需要精确的设计计算或仿真分析,以确保对企业电网的影响在合理的范围内。变频器及软起动方式,对企业电网几乎没有任何影响,但价格最为昂贵,安全可靠性较差。自耦变压器起动方式,经济性较高、可靠性较高、对电网的影响较小,但不适合频繁起动的场合。

b) 大功率电动机供电和起动方式需要根据供电的电网电压等级、短路容量等参数,电动机参数、所拖动的负载及工程投资各方面因素综合考虑。由于石化装置对大功率电动机及起动装置的安全可靠性要求较高,同时考虑到经济性,推荐选用起动方式的顺序为:变压器-电动机组起动、自耦变压器起动、软起动、变频器起动。

c) 对于石化装置大功率电动机起动方案,对比《工业与民用配电设计手册》设计计算与DIgSILENT电力系统仿真软件分析计算的结果,机端电压和母线电压的差异很小,设计手册计算相对快速、简便,仿真计算可观测性强、计算灵活、可适用于变频器起动分析计算,在工程设计时,两种方法可以相互校验。