从动齿轮斜齿感应淬火工艺研制与应用

张宝坤 胡晓飞 李晓慧

摘要:介绍某型机车从动齿轮斜齿感应淬火的工艺研制过程,攻克了斜齿淬火感应器、数控机床斜齿程序设计等关键技术,通过工艺试验确定合理的工艺参数,理化检测结果达到技术要求,从动齿轮投入生产。

关键词:从动齿轮斜齿;中频淬火;感应器;数控机床

引言

从动齿轮是机车走行部分的重要部件,要求齿面有较高的耐磨能力和良好的心部机械性能,目前铁路机车从动齿轮采用渗碳淬火和感应淬火是主流的热处理方式,而感应淬火以其生产效率高、节约能源、环境污染小、以及易于实现自动化等优点广泛使用。我公司生产的某型机车的从动齿轮采用斜齿设计,与以往直齿从动齿轮的结构有很大不同,对设备、工装、工艺提出了更高要求。

1热处理工艺的总体制订

从动齿轮采用42CrMo中碳合金钢,属于斜齿圆柱齿轮,分度圆直径985mm,螺旋角达到24°37′,热处理采用调质+中频感应淬火工艺。2从动齿轮热处理技术要求

齿面淬火硬度HRC52~58,齿面硬化层深度:2~4mm,齿根硬化层深度:1~3mm。

3热处理关键技术:

3.1斜齿感应器的设计

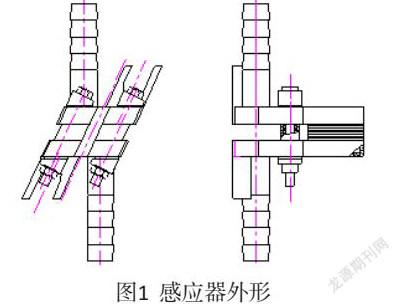

斜齿感应器设计是实现中频加热的关键,感应器端面与斜齿端面仿形,主体是由整块紫铜加工而成,外形做成齿谷形,中间铣一沟槽,便于装放硅钢片导磁体,上下两块之间连接的是鼻子,用来加热齿根,上下两块及鼻子都钻有通孔,以便通水冷却,硅钢片的作用是产生驱流效应,将磁力线集中齿根及齿面,以提高感应器效率。感应器的鼻部做成等腰梯形,根据从动齿轮齿廓尺寸及齿根与感应器间隙,精心计算出鼻部截面尺寸,通水孔直径,前端厚度等关键数据,并使硅钢片延伸至鼻部前端,实践证明,该感应器设计相当合理,在工作中齿面和齿根加热均匀,更重要的是最薄弱的齿根部分都强化的很好。感应器外形见图1。

3.2保护油嘴的设计

保护油嘴的作用是使已淬火的齿面不被高温回火而使硬度降低,因此它的设计结构及安装方式对最终产品质量产生重要影响。保护油嘴采用固定安装方式,它的底座与淬火机床油嘴底座配合,设计时要充分考虑到它周围感应器、汇流板的位置,以免发生接触。保护油嘴在从动齿轮感应器都安好后最后进行位置调整,它与齿轮齿顶接触,成一条斜线,齿轮齿顶运行轨迹完全通过该条斜线,油嘴的宽度、与齿顶角度、以及安装高度采用经验值,在实际生产中要进行相应的调整。

3.3机械动作的实现

淬火机床采用数控机床,走行部分由伺服电机驱动,可实现上下移动以及旋转动作,控制部分采用西门子SINUMERIK802S控制器,为实现斜齿机械动作,编制了一套控制程序,其核心是XY轴的合成计算,控制过程如下:调整从动齿轮到适当位置→控制程序启动→从动齿轮上行脱离感应器→到准备淬火位置(延时几秒钟)→下行进入感应器同时开始加热→下行脱离感应器同时停止加热→旋转到下一个齿位置同时在油中停留一段时间进行充分冷却→继续上行穿过感应器到准备加热位置→重复上面过程,对所有齿进行淬火,最后齿轮上行到吊出位置,整个淬火过程完毕。实践证明控制程序精确可靠,操作便利,生产效率高。部分控制程序如下:

JC01.MPF

N10G01G91X6.509Y120F400

N20L04P87

N30M10

N40G01G91X-8.841Y-163F200

N50M11

N60G01G91X4.083F30

N70G04F3

N80G01G91X8.841Y163F500

N90G00G90Y350

N100M02

3.4齒端淬火盲区

感应器在进入齿轮入端和出端时,由于磁力线发散,造成齿根温度低形成淬火盲区,而齿轮在工作时受到较高的弯曲应力和接触应力作用,因此在淬火盲区处最容易失效而造成断齿,为减少淬火盲区,采取如下方法:

3.4.1感应器在接近齿轮端部时提前通电。

3.4.2调整油嘴上下位置、角度、以及油压,使之既能保护已淬火部位不被高温回火,又使淬火油不大量进入齿沟。

A—A B— B C—C

表面硬度(HV5 ) 603 表面硬度(HV5 ) 598 表面硬度(HV5 ) 583

淬硬层深度(mm) 3.70 淬硬层深度(mm) 3.60 淬硬层深度(mm) 3.35

心部硬度(HV5 ) 262 心部硬度(HV5 ) 259 心部硬度(HV5 ) 252

3.4.3调整感应器与齿根间隙及进行电压调整。

4工艺试验、优选最佳工艺应用

从动齿轮进行了三种不同参数的工艺试验,之后进行解剖、理化检验,从中优化出最佳工艺。

4.1电压的选择

电压决定着输出功率,选择:450V、475V、500V进行试验。

4.2淬火速度的选择:

齿部淬火时,采用连续淬火方式,故需进行淬火速度的选择,选择2.5mm/s、3.3mm/s、4mm/s速度进行试验。

4.3与齿根间隙的选择

间隙决定齿根硬化后深度,选择0.8、1.0、1.2mm进行试验:

经过各种工艺试验,制定出如下的工艺:

电压:475V,电流:75A,功率因数:0.92,输出功率:30KW,

淬火速度:3.3mm/s,齿根间隙:1.0mm。

用此工艺淬火后,经180℃、1.5h回火,完成热处理过程。

5金相检验报告

5.1硬度梯度测试

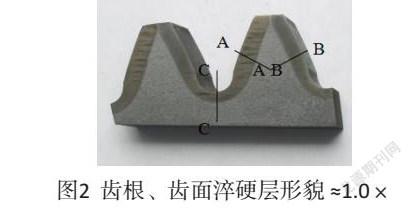

对送检的齿轮解剖试样进行硬度梯度检测,测试部位见图2,测试结果见下表。

5.2金相檢验

5.2.1宏观检验

齿面淬硬层宏观形貌见图2

5.2.2金相组织

淬硬层、过渡层、心部组织见下表及图3。

6结论

该从动齿轮斜齿感应淬火热处理工艺完全满足了图纸的技术要求,热处理后的从动齿轮性能优良,热处理工艺达到了国内先进水平。该工艺已运用到实际生产,完全满足铁路机车重载的需要。

参考文献

[1]刘志儒等.金属感应热处理(上册)[M].北京:机械工业出版社,1985

[2]刘云旭.金属热处理原理.[M].北京:机械工业出版社,1985