GH4169高温合金薄壁管1D弯曲半径冷胀推弯成形研究

方继钊,郭 伟,陈根发,杨坪川,邓 涛,门向南

(航空工业成都飞机工业(集团)有限责任公司,成都 610092)

飞机管路系统存在大量的薄壁金属导管,为了达到减轻重量、结构紧凑、保持飞机整体性能的目的,各管路系统中应用了大量的小弯曲半径导管 (铝管R<2D、钢管R<3D),如图1所示。传统小弯曲半径导管的制造工艺主要为半管冲压后再对焊成形,如图2所示。半管对焊虽然具有工艺方法简单的优点,但是存在诸多缺陷,如表面质量差、焊缝增加了管重量、管强度降低、管内表面不光滑、流体阻力大、成形效率低等。而且半管成形及后续焊接成形需定制专用高成本工装,所以传统半管焊接成形的工艺已逐渐无法适应“高质量、低成本”的发展要求,工艺方法亟待改进。

图2 半管对焊成形的小弯曲半径管Fig.2 Small bending radius tube formed by half tube butt welding

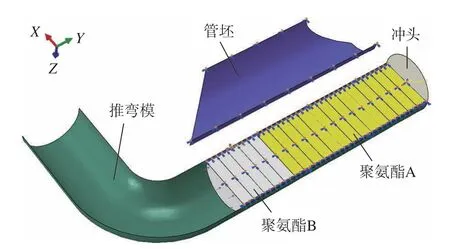

冷胀推弯成形是一种颇受关注的弯管成形技术。其基本思想为冲头将装有填充介质的管坯推入可分式凹模内,同时球形芯轴对填充介质施加反推力,使填充介质沿管坯径向膨胀,施加内压于管内壁,并使之沿凹模弯曲成形[1],如图 3所示。

图3 冷胀推弯成形原理Fig.3 Cold expansion push-bending forming principle

目前业界对冷胀推弯成形工艺已有较为系统的研究,但绝大部分是针对铝合金管材及不锈钢管材。吴孔炜等[2]通过试验探究了LF2M薄壁管1D弯曲半径冷胀推弯成形规律。杨坪川等[3]针对规格为Φ50mm× 1mm的LF2M大径厚比薄壁铝管进行1D弯曲半径冷胀推弯弯管成形试验,研究了球形芯轴进给量对成形的影响,发现增大进给量能提高径向压应力,消除失稳起皱及减小截面畸变程度。贾震等[4]研究了5B02铝合金管件直角冷胀推弯成形壁厚均匀性。黄琳等[5]研究了不同润滑方式对弯曲半径为1D的LF2M薄壁铝合金管在推弯中材料流动状态的影响,得出差异化润滑方式可改变管坯不同区域的摩擦力大小,促进材料合理流动,增大弯管的直端推出量,改善弯曲内外侧壁厚分布不均等问题。刘劲松等[6]对1Cr18Ni9Ti薄壁管材推弯的变形特点及成形性能进行了模拟及试验研究,解决了内壁起皱、外壁拉裂等成形缺陷。黄遐等[7]借助有限元对不锈钢小弯曲半径管冷胀推弯成形过程进行了分析。吴义旺等[8]研究了大径厚比不锈钢管小弯曲半径推弯成形缺陷影响因素。陈国清等[9]研究了润滑条件对不锈钢管材冷胀推弯成形质量的影响。

高温合金是一种能在高温及一定应力作用下长期工作的一类金属材料,具有优良的高温强度,同时具有良好的抗氧化和抗热腐蚀性能,以及良好的疲劳性能、断裂韧性等综合性能[10]。因此高温合金管常用于靠近或与飞机发动机连接的部位。正是因为高温合金的强度大,所以低温成形变形抗力大,变形不易控制。目前对于高温合金小弯曲半径管冷胀推弯的研究还很少见,但航空航天业对于高温合金小弯曲半径管的应用广泛,特别是与发动机相连的高温区域,所以有必要对高温合金小弯曲半径薄壁管冷胀推弯成形进行系统研究。

本文基于冷胀推弯成形技术,设计制造高温合金管冷胀推弯成形模具,并借助数值模拟分析高温合金管冷胀推弯成形过程的变形特点,从管坯的聚氨酯填料、顶缸压力及润滑条件 (摩擦)3个方面得出1D弯曲半径GH4169–G52×1.0规格高温合金管冷胀推弯成形的最优工艺条件,以解决高温合金管冷胀推弯过程中的塌陷、起皱等问题,实现高温合金管冷胀推弯成形的工程化应用。

1 研究方法

1.1 成形设备及模具

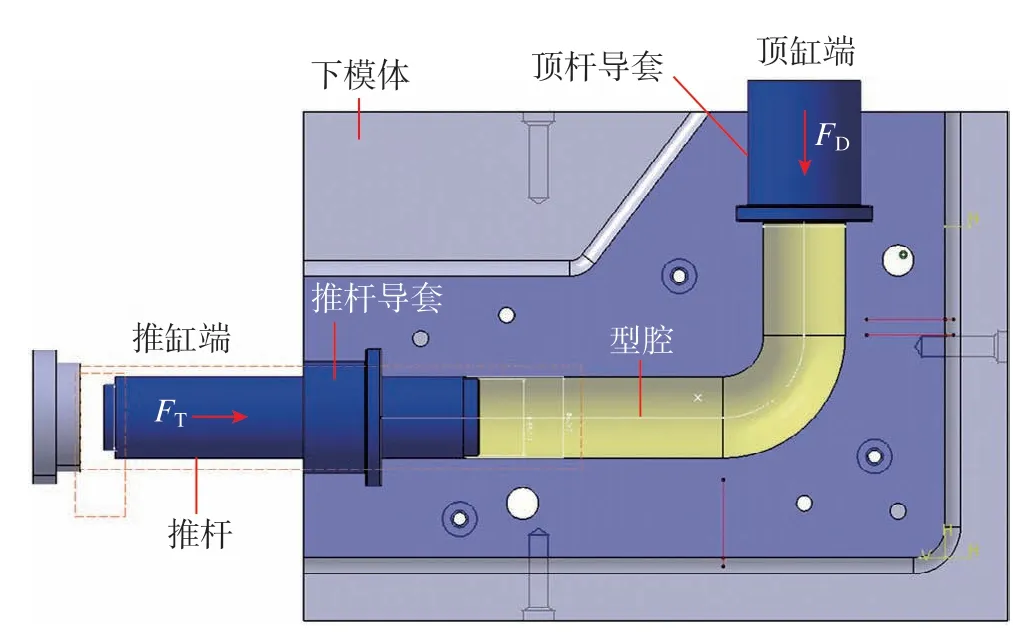

冷胀推弯成形设备主体结构如图4所示,使用时下模固定,上模通过上模缸向下施加压力,顶杆在顶推缸施加力的作用下顶住聚氨酯,推杆在主推缸施加力的作用下推动聚氨酯及导管往前运动,推缸及顶缸之间的压差决定了聚氨酯的受挤压程度及推进速度。

图4 冷胀推弯成形设备Fig.4 Cold expansion push-bending forming equipment

冷胀推弯成形模具主体结构如图5所示,主体结构由推杆、顶杆、导套及模体组成,上模体与下模体结构对称,为便于展示,隐去了上模体。型腔横截面直径为D+0.2mm,本文中为52.2mm。

图5 冷胀推弯成形模具主体结构Fig.5 Cold expansion push-bending forming die

1.2 有限元模型建立

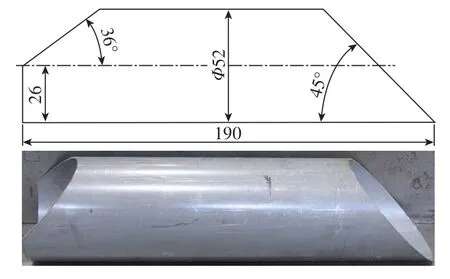

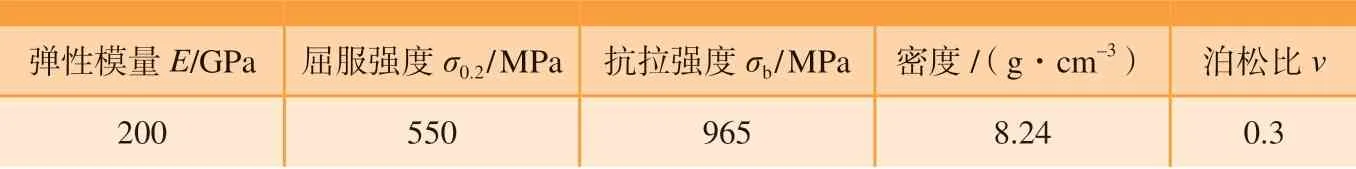

本文选取牌号为GH4169的航空常用高温合金管材作为研究对象,其力学性能参数如表1所示,规格为Φ52mm×1mm,管坯下料尺寸按HB/Z 292—1996《飞机金属导管制造》及经验确定,如图6所示。

图6 管坯(mm)Fig.6 Tube blank (mm)

表1 GH4169管材力学性能参数Table 1 Mechanical properties of GH4169 tube

借助ABAQUS平台,建立Φ52 mm×1mm规格GH4169薄壁管冷胀推弯有限元模型,如图7所示。为提高计算效率,模型依据对称性原则建立,冲头和冷胀推弯模提取型面,定义为刚体,管坯和聚氨酯定义为变形体。可采用一种聚氨酯材料填充,也可采用两种不同硬度的聚氨酯材料组合填充,选Mooney–Rivlin 方程定义聚氨酯橡胶本构关系,力学性能参数如表2所示。所用聚氨酯如图8所示,填块直径为Φ51mm。顶缸压力FD以均布压强的形式加载至顶缸段的聚氨酯上。

图8 试验所用3种聚氨酯Fig.8 Three kinds of polyurethane used in the test

表2 基于Mooney–Rivlin模型的聚氨酯力学性能参数Table 2 Mechanical property parameters of polyurethane based on Mooney-Rivlin model

图7 冷胀推弯有限元模型Fig.7 Finite element model of cold expansion push-bending

1.3 试验方案

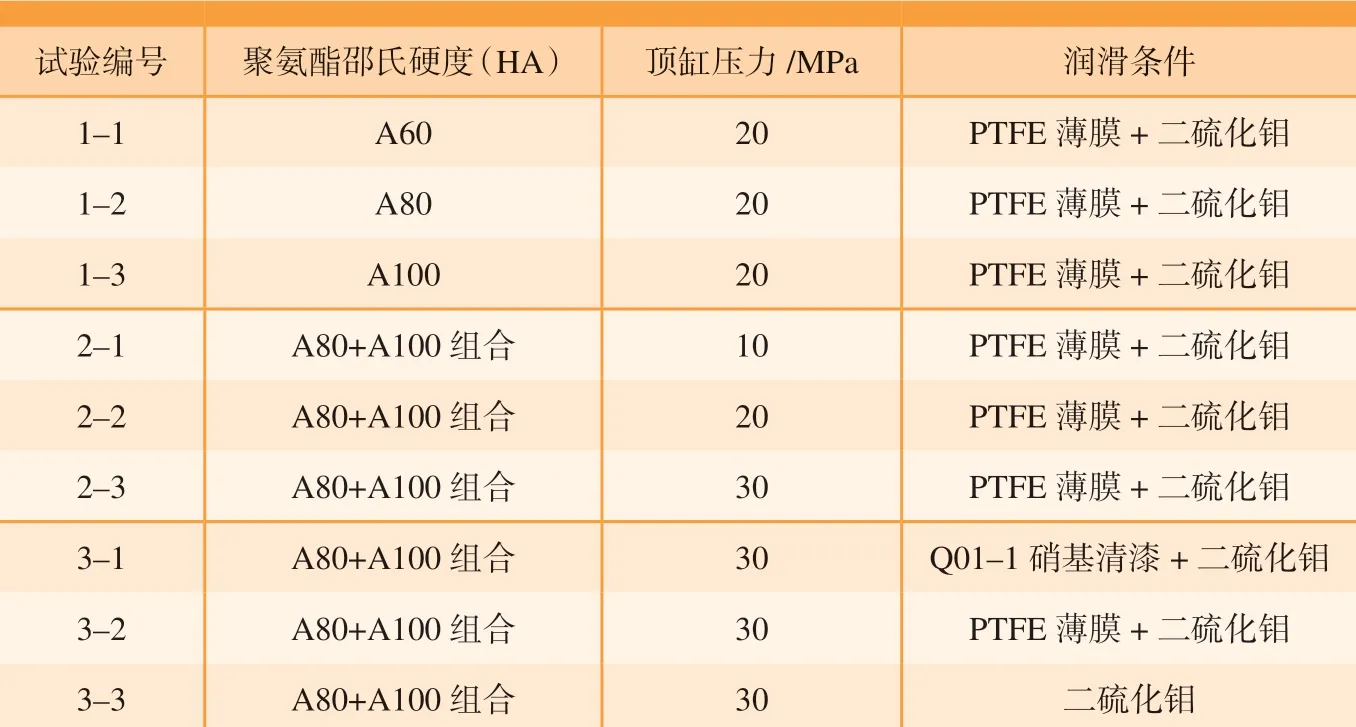

本文借助有限元分析手段,采用控制变量的方式研究了聚氨酯填料、润滑方式及顶缸压力对冷胀推弯成形的影响,从模拟结果中获取最优工艺参数,并试验论证模拟结果的可靠性,以期实现高温合金小弯曲半径管的工程化应用,试验方案如表3所示。

表3 试验方案Table 3 Experimental schemes

2 模拟结果与分析

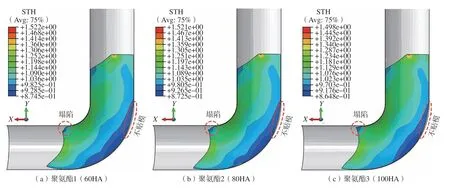

2.1 聚氨酯硬度及填充方式对成形的影响

分别采用邵氏硬度为A60、A80和A100的聚氨酯填块,填块厚度t均为10mm,顶缸压力均设置为20MPa,摩擦系数μ均为0.03,探讨了不同硬度的聚氨酯对冷胀推弯成形的影响。模拟结果如图9所示,管顶缸端均有一定程度的塌陷,但随着聚氨酯硬度的增大,塌陷程度明显减轻;3种聚氨酯填料下冷胀推弯,外侧弯曲部位均有轻微不贴模情况,程度基本一致;管子的最小壁厚随着聚氨酯硬度的加大而有轻微减小。

图9 使用不同聚氨酯的冷胀推弯模拟结果Fig.9 Simulation results of cold expansion push-bending forming using different polyurethanes

虽然硬度越大的聚氨酯在抵抗管子端头塌陷能力越强,但实际试验过程中发现硬度为A100的聚氨酯在冷胀推弯成形后极不易取出,对零件生产造成极大不便,要取出势必会损坏部分聚氨酯,聚氨酯消耗量大。考虑到聚氨酯硬度对零件贴模度影响不大,又便于零件成形后聚氨酯填块较容易取出,所以采用硬度为A80及A100的聚氨酯组合填充,即顶缸端采用5块A100的聚氨酯填块 (聚氨酯3),其余采用A80的聚氨酯填块 (聚氨酯2),填充方式如图7所示,结果与全部使用A100聚氨酯的结果基本一致。

聚氨酯填料在冷胀推弯成形时主要作用是防止管材在力的作用下发生截面畸变,以及抵抗管端塌陷畸变。聚氨酯在推力和反推力下轴向压缩、径向膨胀,聚氨酯材料胀形压力取决于顶缸压力。若顶缸压力过小,聚氨酯无法为管内壁提供足够内压支撑,则易导致管壁失稳起皱;若顶缸压力过大,虽然能给聚氨酯提供足够胀形压力,但若超过聚氨酯的压强使用范围,易导致聚氨酯被压裂。

2.2 顶缸压力对成形的影响

依据经验,内压对于弯管时的贴模度具有重要影响,而内压大小取决于顶缸压力,所以有必要研究顶缸压力对高温合金GH4169冷胀推弯的影响。聚氨酯采用A80与A100组合填充方式,厚度t均为10mm,摩擦系数均为0.03,顶缸压力分别选取10MPa、20MPa和30MPa进行对比分析,以探究顶缸压力对冷胀推弯成形的影响。

图10所示是不同顶缸压力下冷胀推弯成形模拟的结果,当顶缸压力为10MPa时 (图10(a)),成形弯管内侧失稳起皱,并产生端部塌陷,弯曲段外侧不贴模。图10(b)是顶缸压力为20MPa时的模拟结果,弯曲内侧未起皱,弯管端部产生塌陷,相较10MPa而言,塌陷较小,弯曲段外侧轻微不贴模。图10(c)是顶缸压力为30MPa时的模拟结果,弯管成形后零件未产生任何缺陷,管壁紧贴模具表面,壁厚最大减薄率为15.7%,满足标准要求。

图10 使用不同顶缸压力的冷胀推弯模拟结果Fig.10 Simulation results of cold expansion push-bending forming using different jacking pressures

根据模拟结果,应选择30MPa的顶缸压力作为GH4169–G52×1.0管材的冷胀推弯工艺参数。

2.3 润滑方式对成形的影响

本文采用了3种润滑方式并对比不同润滑方式的优劣。

润滑方式1:Q01–1硝基清漆+二硫化钼,摩擦系数0.02。在管坯外表面均匀喷涂清漆,另外在管坯与模具之间使用二硫化钼润滑。润滑方式2:PTFE薄膜+二硫化钼,摩擦系数0.03。在管坯外表面包覆一层PTFE薄膜,并在管坯与模具之间使用二硫化钼润滑。润滑方式3:二硫化钼,摩擦系数0.06。管坯外表面不做任何处理,直接在管坯与模具之间使用二硫化钼润滑。

图11(a)所示是采用润滑方式1的模拟结果,可见成形的弯管无任何起皱、塌陷等缺陷,冷胀推弯成形直线段达到了3.5mm;图11(b)所示是采用了润滑方式2的模拟结果,结果显示零件也未产生任何缺陷,但弯管直线段减小至3.0mm,在试验过程中发现,该方式操作不便,稳定性较差;图11(c)所示是采用了润滑方式3的模拟结果,弯管未产生缺陷,弯管直线段仅有2mm,试验过程中零件外表面与模具间的摩擦痕迹较为明显。

图11 使用不同润滑方式的冷胀推弯模拟结果Fig.11 Simulation results of cold expansion push-bending forming with different lubrication methods

以上结果表明,管坯外壁与模具之间的摩擦对冷胀推弯成形结果具有重要影响,摩擦力过大将导致管坯外表面擦伤,磨损模具型腔面。另外随着管坯与模具之间的摩擦系数增加,弯管时材料流动的阻力增大,弯管直线段变短。

3 试验验证

对于高温合金管而言,其拥有高的强度、硬度及塑性,因而被用于高温高压、工况复杂的管路系统。正是因为高温合金管具有高强度、高硬度、高塑性等优良力学性能,冷胀推弯成形时不易产生开裂,但更易产生起端头塌陷及截面畸变缺陷,如图12所示。

图12 高温合金冷胀推弯常见的塌陷缺陷Fig.12 Common collapse defects in cold expansion push-bending forming of superalloys

根据上述模拟结果,采用以下工艺条件,3种润滑方式均能成形出合格零件: (1)硬度为A80及A100的聚氨酯组合填充,顶缸端采用5块A100的聚氨酯填块,其余采用A80的聚氨酯填块,厚度t=10mm; (2)顶缸压力采用30MPa; (3)润滑条件为Q01–1硝基清漆+二硫化钼、PTFE薄膜+二硫化钼、二硫化钼。

为验证模拟结果的可靠性,采用以上工艺条件进行试验验证,试验结果如图13所示,与模拟结果比较吻合,3种润滑方式均能够弯曲出合格零件。其中,Q01–1硝基清漆+二硫化钼的润滑方式最优,零件端头直线段达到了5mm,满足零件焊接修配时的长度要求。

图13 GH4169–G52×1.0导管1D冷胀推弯试验结果Fig.13 Cold expansion push-bending forming test results of GH4169–G52×1.0 pipe

端头直线段达到焊接修配要求后,要实现工程化应用还需要满足椭圆度、最小壁厚要求,对于采用上述工艺条件成形出的导管均与型腔贴合,完全能够满足椭圆度要求,本文不再详述。

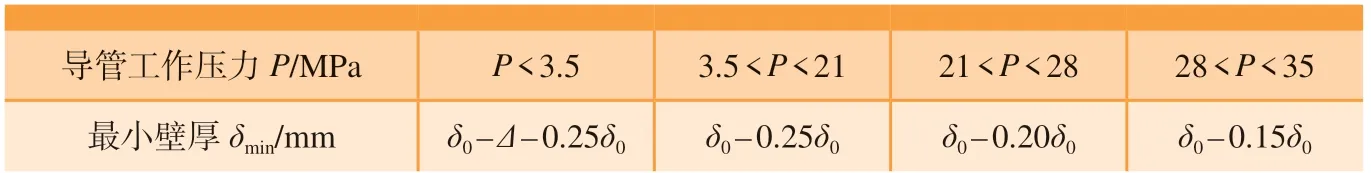

在最小壁厚方面,行业规定的导管最小壁厚要求如表4所示 (其中,Δ为管材壁厚允许的负偏差;δ0为管材公称壁厚)。本文选取出直线段最长的导管进行壁厚测量,并与模拟结果进行对比分析,得到结果如图14所示。最小壁厚位于弯曲段外侧45°位置附近,δmin= 0.86mm,减薄率不到15%,完全满足行业要求,实现了该规格高温合金导管1D弯曲半径冷胀推弯成形的工程化应用。

表4 行业规定的最小壁厚Table 4 Minimum wall thicknesses specified by the industry

图14 冷胀推弯导管壁厚分布图Fig.14 Wall thickness distribution of conduit by cold expansion push-bending

4 结论

(1)聚氨酯填块的硬度对高温合金管冷胀推弯成形影响较大,使用硬度较大的聚氨酯能够较好地抵抗管端塌陷问题。硬度越大的聚氨酯填块成形后越不容易取出,采用组合填充方式能够有效成形出零件,且避免了较硬聚氨酯不易取出的问题。

(2)对于GH4169高温合金管冷胀推弯而言,3种润滑方式均能获得合格导管,但采用“Q01–1硝基清漆+二硫化钼”润滑方式优于“PTFE薄膜+二硫化钼”及单纯采用二硫化钼。

(3)GH4169–G52×1.0管1D冷胀推弯的最优工艺条件为:采用硬度A80+A100聚氨酯组合填充,顶缸压力选择30MPa,导管表面喷涂Q01–1硝基清漆后采用二硫化钼润滑的方式,成形后的导管满足工程应用要求,直线端达到了5mm。