基于1-1-3型压电复合材料的直线型换能器阵列研究

陈 静,仲 超,秦 雷

(北京信息科技大学 仪器科学与光电工程学院,北京 100192)

0 引言

换能器是影响声呐系统整体性能的关键敏感元件[1]。近年来,无论在军事还是民用领域,水下小目标精细探测、水下高频成像的需求日益增加,得到广大研究者的密切关注[2-3]。若要实现上述目标,则需研制高性能的高频图像声呐。除了在数据处理、算法等方面开展研究外,还可以通过对换能器阵列的性能优化实现高频图像声呐。其中,线阵换能器具有结构简单,对算法要求低等特点,在广泛的应用领域有着突出的优势[4-8]。

通常采用1-3型压电复合材料制备传统的高频换能器阵列。国内已研制成18阵元的1-3型复合材料的水听器,其中阵宽0.3 m,长1.9 m,工作频率为60 kHz,接收灵敏度能达到-190 dB且阵元间的起伏小于2 dB[5]。在制备工艺方面,杨凤霞等采用排列-浇铸法制备了1-3型细柱环氧树脂压电复合材料,当材料厚度为1.0 mm时得到其机电耦合系数为0.7[6]。Mi等分别以压电陶瓷、环氧树脂、硅橡胶制备出1-1-3型压电复合材料,其具备比1-3型材料更好地与水或人体组织声匹配特性,这一突破性进展为制备高频宽带接收型换能器线阵提供了参考思路[9]。此外,传统阵列通常采用定位工装对阵元间距进行控制,但是对于工作频率高于500 kHz、半波长小于1.5 mm的阵列,常规布阵方式无法满足对定位精度的要求。

针对国内直线型换能器阵列起步晚、需求空间大的现状[10],本文基于前期研究的1-1-3型压电复合材料,提出了一种换能器阵的一体化成型技术,它能同时达到提高阵元间一致性、定位精度以及减小阵元间横向耦合的效果。本文采用1-1-3型压电复合材料制备了一种直线型换能器阵列,为对比其性能优势,同步制备了1-3型压电复合材料构成的换能器阵列,其压电陶瓷柱的尺寸、阵元间距与1-1-3型压电换能器阵列均保持一致。有限元分析及实验验证表明,基于1-1-3型压电复合材料制备的直线型换能器阵列具有灵敏度高及阵元一致性好的特点。

1 新型直线型换能器阵列结构

本文设计的高频直线型换能器阵列结构如图1所示。该换能器阵列由多个阵元按相同间距沿水平方向排列构成,其中每一个阵元均由1-1-3型压电复合材料构成,其结构包含3部分:

1)压电陶瓷。作为声电转换的关键材料,其极化方向和电场方向均为压电陶瓷的厚度方向,且只在该方向连通。

2)硅橡胶。它包裹在压电陶瓷柱四周,同样的只在压电陶瓷的厚度方向上连通,其具有较低的杨氏模量,可以降低对压电陶瓷柱纵向振动的束缚作用,从而使压电陶瓷柱更接近自由振动状态。

3)环氧树脂框架。它在3个方向上均连通,作为支撑结构以固定阵元的位置,一方面可以保证基元间定位精度,另一方面也可以起到降低基元间振动耦合的效果。

根据连通性概念,第一、二相材料都在一维方向连通,第三相材料在三维方向上连通,所以定义其为1-1-3型压电复合材料。由于该压电材料采用厚度振动模式,故厚度尺寸对压电复合材料的谐振频率具有决定作用。本文设计制备的单个压电陶瓷柱的横截面尺寸为1.6 mm×1.6 mm,厚度为4.8 mm,每个阵元包括3个压电柱,阵元间距为2.5 mm,整个阵列包含32阵元,整体尺寸为80 mm×7.5 mm。为了对比1-1-3型压电复合材料构成的换能器阵列性能,本文同步制备了1-3型压电复合材料构成的换能器阵列,其压电陶瓷柱的尺寸、阵元间距与1-1-3型压电换能器阵列均保持一致。

2 直线型换能器阵列的有限元仿真

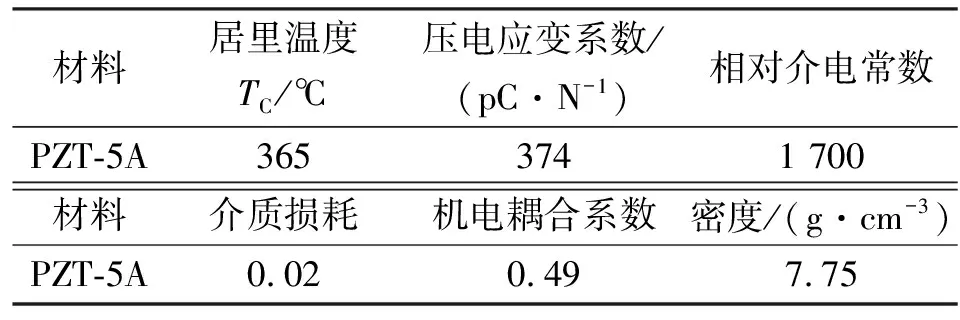

首先使用ANSYS软件对1-1-3型线阵压电复合材料和1-3型线阵压电复合材料分别进行有限元分析。选用昆山日盛生产的PZT-5A型压电陶瓷作为主动相材料,其压电相材料参数如表1所示,硅橡胶和环氧树脂的性能参数如表2所示。在有限元分析过程中,网格划分越精密,结果精准度越高,但其相应的数据存储占内存越大,耗费运行时间越长,对PC端性能要求越高,所以实际操作中要综合考量。为了分析不同位置对阵元导纳的影响因素,本文采用等间隔抽样方式选取相应阵元并施加位移对称约束(如图2所示),在5个编号位置阵元的上下表面分别添加0 V电压和1 V的简谐电压激励,仿真求解后,经后处理最终得到阵元导纳曲线的仿真结果。

表1 压电材料性能参数

表2 聚合物相材料性能参数

等间距抽样5个样本阵元进行空气中仿真,电导曲线仿真数据如图3所示。图中曲线编号代表图2所示的阵元编号,相同编号代表阵元在阵列中的同一位置。

对比图3(a)、(b)可知,1-1-3型直线型换能器阵列的电导曲线基本不受阵元位置的影响,即使在最边缘位置处的1#和5#,其电导特性曲线和其他位置处的阵元也保持较高的一致性。1-1-3型直线型换能器阵的谐振频率为300 kHz,阵元间谐振频率起伏为0,而1-3型直线型换能器阵列的导纳峰值比1-1-3型直线型换能器阵列普遍降低25%,这说明1-3型复合材料中环氧树脂相对压电柱的振动起到了较大的束缚作用。与此同时,1-3型直线型换能器阵列的谐振频率随着位置变化较大,在最边缘的1#和5#位置处,其谐振频率与中间位置处的差值较大。因此,在实际应用中,1-3型直线型换能器阵列边缘位置处的阵元通常只能充当哑元,但这种情况会造成材料的冗余损失和多余的空间占比。1-3型直线型换能器阵的谐振频率为320 kHz,阵元间谐振频率起伏为20 kHz。

进一步分析上述情况下相同位置阵元的振动模态,其结果如图4所示。由图可以看出,传统的1-3型直线型换能器阵列1#的振动模态比1-1-3型直线型换能器阵列1#的振动模态幅度低约13%,由此可验证1-1-3型直线型换能器阵列的厚度振动更单纯的结论。

通过平面阵的方式模拟水下情况:设置近水场50 mm,远水场100 mm,沿着x轴方向振动。远水场和边界水采用线距1 mm的方式划分网格,线阵通过面距1 mm的方式画网格。由于近场水是不规则形状,所以通过Free的方式划分网格。完成关键的划分网格工作后,在线阵的上下两条边缘线处施加位移对称约束,再与近场水接触的边缘线处进行耦合,继而在线阵上下边线处分别添加0、1 V电压,最后进入后处理得到处理结果。图5为水中仿真显示的声压图。通过在边界水处的曲线上均匀采样,选取180个点的声压值代入计算,得到水中仿真的指向性曲线图,如图6所示。

为了提高水仿精度并更好地把握整体阵列的水中特性,在初始5个采样阵列相邻位置分别再抽样一个点,得到10个抽样数据,代入下式得到发射电压响应为

SV=20×log10(p×r)+120

(1)

式中:p为声压值;r为边界水距离半径。

图7为发射电压响应曲线图。

由图7可见,1-1-3型直线型换能器阵列300 kHz处的发射电压响应在154~156 dB变化,比1-3型直线型换能器阵列提高了约4 dB,导致差异的原因在于1-3型直线型换能器阵列存在较明显的相邻阵元互耦影响。在只添加硬性聚合物包覆的结构中,硬性聚合物束缚住了压电相中的电子自由移动,进一步影响了厚度振动,并且在振动时相邻的两个压电相每每互受影响,使得横向耦合振动明显,导致阵元之间的电导曲线差别大。由此可见,1-1-3型直线型换能器阵列的电导特性和水下性能的仿真结果符合结构设计的初衷,既提高了发射电压响应,又改善了阵元间一致性。

3 基于1-1-3型压电复合材料的直线型换能器阵列工艺

本文基于“一体成型”理念设计了一种直线型换能器阵列的制备工艺,以此克服传统手工拼接、工装定位带来的人为误差,同时可提高生产效率并保证批量制备的一致性。

1-1-3型压电复合材料的直线型换能器阵列工艺如图8所示。换能器阵列由一块完整的压电陶瓷(长80 mm,宽7.5 mm,厚5 mm)制备而成,以此保证阵元之间的介电常数、压电常数等材料属性的一致性。首先,采用Loadpoint Limited公司的MacAce型切割机将压电陶瓷(蓝色部分)沿长度方向和宽度方向进行切割,切割完成后得到如图8(c)所示的陶瓷骨架结构。整个过程中通过机器切割的方式保证了阵元之间的定位精度,从而避免了手工拼接造成的位置不齐、高度不一致等操作误差。其次,将环氧树脂框架(橙色部分)嵌入陶瓷骨架中,在环氧树脂框架与压电陶瓷之间均匀填充硅橡胶(绿色部分)。硅橡胶固化后,切除陶瓷骨架的基底,并将复合材料加工到所需的厚度(4.8 mm)。之后采用磁控溅射法在复合材料上下表面均匀镀银层电极(灰色)。最后,借助日本DISCO的DAD321型号的划片机把正电极面处理成32阵元的阵列结构,最终形成压电复合材料阵列。压电复合材料制备完成后,在后续换能器组装等过程中,阵元间距始终由环氧框架来保持,从而进一步保障了各阵元的一致性和定位精度。为了使压电振子达到有效辐射声波的目标,将1-1-3型压电振子粘接于背衬材料上,同时设计换能器阵元走线方式,焊接正负电极引线,使其既不影响阵元性能,又能降低阵元间电信号的串扰现象。最后使用聚氨酯作为防水透声层进行整体封装,固化24 h以上进行脱膜处理,处理后得到1-1-3型直线型水声换能器阵列样品。1-3型直线型换能器阵列作为对照组尺寸与上述样品保持一致。两个实验样品均严格按照“一体成型”工艺:同样由精密仪器切割后在陶瓷骨架间隙均匀并完全填充流动性较高的环氧树脂,静置固化后与1-1-3型直线型换能器阵列采用相同的封装工艺,实物如图9所示。

4 直线型换能器阵列性能测试

(2)

由式(2)可得机电耦合系数为0.66。

通过消声水池完成了换能器阵列的水下性能测试,主要测试指标为导纳特性、接收灵敏度及发射电压响应等。

阵元的抽样位置如图2所示。为了验证换能器阵列的电导特性曲线是否符合有限元仿真的结果,把两个直线型换能器阵列分别完全浸没到消声水池中,通过阻抗分析仪测得各自5个编号位置处阵元的电导曲线,如图10所示。对比图3、10可见,1-1-3型直线型换能器阵列的谐振频率由300 kHz提高到315 kHz,同时1-3型直线型换能器阵列的谐振频率由320 kHz提高到330 kHz,这是由于仿真中为简化计算过程而未考虑换能器结构的影响,只分析了复合材料的性能。从实测结果可见,电导曲线的变化趋势与有限元仿真结果基本保持一致。首先,1-1-3型直线型换能器阵列中5个阵元测试得到的电导特性曲线基本重合,而1-3型直线型换能器阵列中5个阵元的电导曲线差别较大,最大频率差达30 kHz。此外,在1#和5#位置处阵元电导峰值降低,幅度达到3 000 μs,这与有限元仿真结果基本一致。

本文进一步分析了两种换能器阵列的水下性能,测试结果如图11~12所示。由图11可以发现,在谐振点320 kHz处,1-3型直线型换能器阵列发射电压响应在131~134 dB变化,起伏为3 dB,在260~400 kHz内,阵元间最大起伏约在3 dB。1-1-3型直线型换能器阵列在谐振点300 kHz处,阵元发射电压响应在130.4~131 dB变化,起伏为0.6 dB,在260~400 kHz内,阵元间最大起伏小于1 dB。由此可见,本文提出的新型换能器阵列结构及工艺设计可以大幅提高高频换能器阵列间的阵元一致性。

传统的1-3型直线型换能器阵列的接收灵敏度曲线如图12(a)所示,在反谐振频率420 kHz处,中间阵元灵敏度为-204 dB,边缘位置的阵元接收灵敏度为-209 dB,与中间阵元相比降低了5 dB,如果参与整体直线型换能器阵列接收,会影响声呐系统性能。当舍弃边缘位置的阵元后,阵元间的接收灵敏度差值在5 dB内,尚有很大的提升空间。对应的1-1-3型直线型换能器阵元的接收灵敏度在反谐振频率420 kHz处达到最大值,不同阵元的灵敏度基本稳定在(-201±0.5)dB内,如图12(b)所示。由此可见,1-1-3型直线型换能器阵较1-3型线阵灵敏度普遍提高了约4 dB,一致性从±5 dB提高到±0.5 dB。

5 结束语

本文设计了一种新型的高频直线换能器阵列结构,并借助Ansys软件分别对1-3型直线型换能器阵列和1-1-3型直线型换能器阵列进行有限元仿真,经分析电导曲线的变化得出1-1-3型直线型换能器阵列具有更好的灵敏度和阵元一致性的结论。本文设计了一种“一体成型”的直线型换能器阵列制备工艺,并制备了两种换能器阵列样品。实验结果表明,与传统1-3型直线型换能器阵列相比,1-1-3型直线型换能器阵列具有更高的灵敏度和阵元一致性,其接收灵敏度能达到一致性稳定提高4 dB,发射电压响应的一致性稳定在0.6 dB内。因此,1-1-3型直线型换能器阵列在高频声呐系统中有良好的应用前景。