基于DFMA理念的甘蔗收获机输送装置研发应用实践

蒙德钧,曾伯胜,莫建霖,黄伟凤,杨子增

(广西农业机械研究院有限公司,广西 南宁 530007)

0 引言

广西农业机械研究院有限公司数十年来一直坚持甘蔗收获机研发和制造[1-4],近几年,随着国内多家企业涉足到这一领域,市场竞争日趋激烈[5],从而对甘蔗收获机研发提出了更高的要求。输送装置是甘蔗收获机的重要部件,在设计理论上,李俚等[6]建立了通道内甘蔗体积流和质量流的动态模型,周璇等[7]提出一种新型浮动式通道,傅隆正等[8]通过建立虚拟样机并利用Admas 仿真分析,均能为输送装置设计提供参考依据。

见到秘书在认真的阅读他的材料,牛皮糖连忙起身告辞,他想趁这个热劲,让秘书好好把材料读完,读进去。他知道有时候秘书的作用比书记本人还大。这时灵机一动,他把带给书记的那只黑鸡婆抓了出来,递给秘书,一脸歉意的说,秘书,对不起,来时只抓到这只鸡婆,就送给你煮汤喝吧,不成敬意,希望你收下。

现行传统产品开发模式设计和产品制造是2 个相互独立、顺序执行的过程,又称“扔过墙式”设计[9]。在该模式下,设计与制造、装配环节脱节,设计出来的样机零部件的可制造性和可装配性容易存在各种问题,需要反复修改才能装配成功,造成研发项目时间延误。由于甘蔗生长周期的特殊性,错过了榨季,只能再等一年,造成很大损失[10]。受开发模式的制约,输送装置也不可避免的存在上述问题。并行工程是解决好产品的TQCS(Time,Quality,Cost,Service)难题的方法之一,DFMA 是并行工程的最关键技术[11]。李强、李丽[12]、杨化动[13]将DFMA 归类于设计方法学范畴。40 多年来,DFMA得到了广泛应用:航空工业[14-15]、无人机[16]、角度磨床[17]、通风装置[18]、胶辊砻谷机[19]、定制家具[20]、收获机[21]等,取得理想的效果。

本文以有严格的成本、进度、轻量化要求的某型新一代切段式甘蔗收获机研发为契机,以输送装置为研究对象,阐述DFMA 实施的方法步骤,以期为后续甘蔗收获机的研发提供启发和借鉴。

1 输送装置及传统设计方案简介

1.1 输送装置功能与结构概况

输送装置是甘蔗收获机的重要部件之一,位于根切器与除杂装置之间。甘蔗收获机作业时,切稍器将甘蔗稍部切掉,喂入装置将甘蔗压倒一定角度由根切器将甘蔗根部切断并喂入收获机,由输送装置将整杆的甘蔗稳定输送,并由切段装置将整杆的甘蔗切断,经风机除杂后收集转运,完成收获过程。

输送装置在甘蔗收割过程中作用是:将砍倒的甘蔗从下部切割刀盘处输送到上部的切断部件处切断,起承上启下作用,是不可或缺的重要部件。输送装置输送辊布置如图1 所示。由上部7 组浮动辊组、下部7 组固定辊组组成。在固定输送辊组基础上增加浮动机构则成为浮动辊组。浮动辊可以随甘蔗喂入量上下浮动,起导向和夹持作用,有效避免甘蔗回流。

图1 输送装置辊组布置

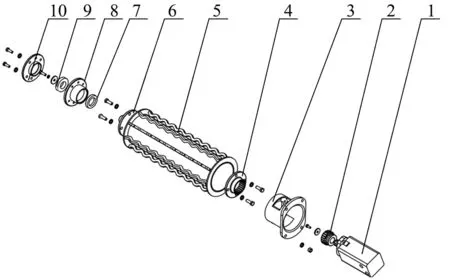

输送辊组的主要部件包括辊体、液压马达、调心轴承、轴承座等,如图2 所示。

图2 输送辊组基本结构示意图

输送装置总成中辊组零部件及外购件较多,生产制作成本及自身的质量均占相当大的比重,因此应用DFMA 对该总成进行方案设计及生产成本评估非常有意义。

1.2 输送装置传统设计方案

后输送装置下部辊组传动结构如图6 所示,其工作原理为:液压马达工作,通过装在马达轴端的外花键驱动传动辊组上的内花键,将动力传递到传动辊组。后者经过装在传动辊组上的链轮、传动链,分别将动力传给输送辊组Ⅰ和输送辊组Ⅲ;输送辊组Ⅰ同样通过链轮、传动链,带动输送辊组Ⅱ。同样实现了1套液压马达,带动了4个输送辊组工作的目的。

第一、二轴定位轴承座焊合件在车床上车合定位止口,考虑工件为焊接件,尺寸较大,为防止焊接变形,轴承内孔采用焊后加工的工艺,先粗车、半精车至所装配轴承外径留双边2 mm 余量。

2 在产品开发中应用DFMA技术的流程及步骤

2.1 DFMA设计开发流程

基于DFMA 的产品设计开发流程如图3 所示。

取灰渣粒度100目,温度20℃,染液的pH值为7.0,按1.3试验方法对染液进行处理。改变灰渣投放量,测定其脱色率。实验结果见图1。

图3 面向制造和装配的产品开发流程

2.2 工作步骤

采用上述措施施焊的焊接件焊后还带有残余应力,要求经过充分消除内应力,才允许上自带回转工作台的T6113 镗床加工,实现一次装夹,通过回转工作台加工两侧的轴承孔,保证相应孔的尺寸精度及同轴度和位置度要求。

2)DFA 分析。这一阶段主要是参考Boothroyd等提出的DFA 3 个判定零件是否必需的准则[9]:①操作过程中,零件是否与装配好的零件有相对运动?②能否需要更换材料?③零件能否方便拆装?DFA初衷是通过减少零件数量,达到简化装配步骤,装配操作简单化的目的。实际运用中,零件减少带来了制造、装配等下游环节成本降低的积极效果,从而推动装配再设计的进行。因此DFA 通常被认为是产品DFM 成功的关键[22]。

当下,我国电视媒体与新媒体的融合路径还处于初级的探索阶段,其中的探索仍然停留在单一的传统媒体传播平台上,融合发展还存在很多问题。

The sound field in the fiow duct is governed by the convective Helmholtz equation,as below:

流域生态系统是“山水林田湖草”的生命共同体。同一个流域是由降水量和地表径流把流域内山水林田湖草各部分联系在一起,其中湿地,特别是河流的水资源、水生态、水环境和水灾害集中反映了山水林田湖草各部分之间发生联系的过程。这一过程决定了流域生态系统和各子系统的结构与功能。流域生态系统的食物网中最重要和最敏感的是水生生物,特别是鱼类。评估与维持长江流域生态系统健康重要标志是水生生物,特别是鱼类多样性。

2.3 运用DFMA优化总体方案

遵循DFA 分析流程和装配设计指南[11],重点优化内容包括:简化设计,减少零件数量;减少紧固件的数量和类型;零件标准化;模块化产品设计等。

其中,简化产品设计原则,又被称为KISS(Keep It Simple,Stupid-KISS)原则,是DFMA 中最重要的一条设计原则和设计思想,几乎贯穿于DFMA 的每一条设计指南中[11]。由于减少零件数量,直接减少设计、制造、储存、检验等环节成本支出,从而实现成本降低。

对结构质量大的重要部件如辊筒进行DFA 指数(又称为装配效率)的分析核算,装配效率低的需经过重新设计。辊筒装配(人工装配形式)计算如表1所示。

通过DFM 分析,采用输送装置分为前、后两段分别制造的方案,满足可制造性要求。

整个优化过程是:DFA→DFM→评估→再设计的多次循环与迭代。

2.4 重要部件DFA指数分析核算

经过上述分析得到:采用1 套液压马达带动多组输送辊的优化方案。

表1 辊筒装配初始方案的DFA指数计算

表1 中装配时间按表格数值选取计算。原设计辊筒轴采用传统的平、弹簧垫圈加螺栓紧固的方式,DFA 指数为4.56%,装配效率较低。再设计后,采用4 个止动垫圈替代了原方案8 个平垫圈和8 个弹簧垫圈,如图4 所示,零件数量减少了45%,装配效率提高了约49%,如表2 所示。考虑到辊筒的装拆维护性,在可接受范围内。

图4 DFA 前后方案对比

表2 辊筒装配再设计后的DFA指数计算

经分析优化后,输送装置分为前输送装置、后输送装置。前输送装置上部设有3 个浮动辊组和3个下部辊组,后输送装置则设有4 个浮动辊组和4个下部辊组。前、后输送装置上、下部传动方式相同,前、后输送装置各采用1 套液压马达驱动,达到简化设计的效果。

后输送装置上部浮动辊组传动结构如图5 所示,其工作原理为:液压马达工作,通过装在马达轴上的驱动齿轮组,将动力传递到传动轴Ⅰ上,此时,动力分成2 路输出,一路通过传动齿轮组传至浮动辊组Ⅰ;另一路通过传动链组Ⅰ,将动力传递到传动轴Ⅱ,经传动齿轮组动力传至浮动辊组Ⅲ;动力通过传动轴Ⅱ再次分为2 路,一路通过传动齿轮组传至浮动辊组Ⅱ,另一路通过传动链组Ⅱ,将动力传递到传动轴Ⅲ,由传动齿轮组将动力传递到浮动辊组Ⅳ。实现了1 套液压马达,带动了4 个浮动辊组工作的目的。

图5 后输送装置上部浮动辊组传动示意图

传统设计方案是每个辊组配一个2K 系列液压马达驱动,优点是结构简单,独立驱动。缺点是质量太大,单个马达质量为12.68 kg,14 个辊组为177.52 kg,所配套的马达支座、轴承座质量较大,且必须安装在辊体内部,拆装不便。按此方案布置,难以达到减重的效果,必须另辟蹊径。

图6 后输送装置下部传动示意图

2.5 DFM方面侧重立足现有设备,规划最优工艺

前、后输送装置中的各种零部件分别由前、后输送装置框架提供定位与支撑,前、后输送装置框架按DFM 方式进行焊装设计,前、后输送装置框架形式相同。后输送装置框架焊合件如图7 所示。

图7 后输送装置框架焊合件

左、右侧板焊合上部通过第一、二轴定位轴承座焊合定位后焊接,下部用框架支撑杆、螺母、快换垫圈联接,从而形成一个框架。其中第一、二轴定位轴承座焊合件(图8)两端设计成轴承座,外圆带定位止口,一个零件实现轴承收纳、侧板定位功能,达到减少零件,简化产品结构功能的目的。框架支撑杆、螺母、快换垫圈在总装配后拆除,回收使用,降低了成本,这类设计是KISS 原则在DFMA上的具体应用。

焊接顺序设计:先焊收缩量大的焊缝[24],后焊收缩量小的焊缝。同时存在横向焊缝和纵向焊缝时,应先焊横向焊缝,后焊纵向焊缝(在钢结构上,对接焊缝的横向收缩量比纵向收缩量大[25])。

四方竹是我国目前最具开发前景的珍稀竹种之一[1]。适生于年平均温度12~20 ℃、绝对低温不低于零下-9 ℃、年降雨量1 800 mm以上的长江以南大部地区。在产地海拔800 m以下均有自然分布,尤以海拔200~600 m生长最好。喜土质疏松肥厚、排水良好的沙壤土,低丘及平原均可栽培。四方竹笋味美、价高,鲜笋带壳售价达30 元/kg以上,年产值可达1.0万元/667 m2以上,开发利用四方竹笋市场前景广阔。此外,因秆形独特,人称“竹中君子”,为观赏竹中的精品;方形竹秆可加工成手杖、烟斗等工艺品。因此,研究四方竹丰产林培育及加工利用技术对于林农的增产增收具有十分重要的实际意义[2]。

焊接总体设计原则:最大程度地减少焊接变形。采用了电弧稳定、热量集中、焊接热输入小[23]的CO2气体保护焊,并严格控制焊接规范。焊接采用以小拼大的焊接结构原则进行设计。左侧板焊合、右侧板焊合先行焊接;与第一、二轴定位轴承座焊合装配后焊接成整体结构。

图8 第一、二轴定位轴承座焊合件

加工工艺规划:侧板外形、轴承座安装孔、螺栓孔、圆弧槽口等用激光切割机加工。

在现场测定增压后样品气烃露点的同时,采用1 L钢瓶取增压后的样品,在实验室分析其组成,然后通过组成数据,采用SRK状态方程预测天然气的相包络线,并与直接测定烃露点结果绘制相包络线比较,见图2和图3。

1)建立由结构、制造、装配工程师等专业人员组成的并行研发团队,以推进工作进行。

2.6 结构优化结果

经DFMA 优化后的输送装置如图9 所示。分为前输送装置和后输送装置;液压马达数量由7 个简化为4 个,质量大幅下降,用常规的链传动取代了40%原采用液压马达配套的内、外花键结构,可制造性、可维护性大幅提高。

图9 优化后输送装置示意图

3 实际应用效果

通过DFMA 规划后的设计,要求制造商严格按上述工艺流程生产制作,样机零件顺利生产,并一次装机合格,及时投入当年榨季使用,效果理想。输送装置按照传统方案设计与经DFMA 优化设计后方案的效果对比如表3 所示。

表3 优化设计效果对比

由表3 可见,运用DFMA 优化后,输送装置总成的质量减轻102 kg,减轻幅度达12.21%,超出了预期期望值,设计制造周期缩短5%,生产成本降低5.38%。

该型甘蔗收获机试制期间,输送装置在车间装配过程中的情况如图10 所示。该型甘蔗收获机在来宾蔗区收获作业如图11 所示。

图10 输送装置在车间装配过程中

图11 该型收获机在来宾蔗区收获作业

本项目生产成本下降5.38%,跟国外文献的数据相比有较大差距[9],主要原因有:①工程技术人员初次尝试用DFMA 方法解决甘蔗收获机设计问题,属于实践探索阶段;②国外基本采用能快速分析和估算各种工艺过程的成本成熟可靠的DFMA 软件,而我们设计团队仅能进行人工方式进行DFMA,优化程度与工程技术人员的水平相关;③对零件的简化不够彻底,优化力度及迭代力度不够。这三项还有很大的改进潜力,如增加迭代次数、引进《面向制造和装配的设计检查表》[11]等有效措施,以提高优化效果。

4 结论

1)甘蔗收获机输送装置研发过程中,通过引用DFMA 设计理念,在设计阶段对设计方案进行DFA 和DFM 分析,消除产品的可制造性和可装配性各种隐患,实现了小批量生产的一次装机合格的效果,探索和印证了DFMA 在甘蔗收获机输送装置设计上的可行性,由于新产品样机试制阶段一般仅生产1~2 台,生产成本很高,“第一次就把事情做对”理念更彰显出DFMA 独到的优越性和重要性。

丁柔走了之后,周桥就抱怨:“以前我一穷二白的时候嫌我没斗志分得干脆,现在有事业有人脉就回头找我帮忙了,什么世道嘛?”周桥的言语之间竟有一丝嫌恶。

3.稳步推进农村“三变”改革。试点村资源变资产、资金变股金、农民变股东的“三变”改革和农业项目财政补助资金股权化改革等系列农业农村改革,让农民持续稳定增收。

2)具体方法上以DFMA 理念中KISS 为基本原则,DFA 指数为衡量工具核算装配效率及工艺优化,进行多次“设计-修改-再设计”迭代过程,最终采用一个液压马达驱动多个辊组的方案,实现了液压马达数量减少40%,输送装置质量减轻12.21%,生产成本降低5.38%,设计周期缩短5%的效果。