延长油田陆相页岩体积压裂SRV优化研究

罗 攀, 张 磊, 钟亚军, 贺 沛, 穆景福, 郭 兴, 王仙仙

(1. 陕西延长石油集团有限责任公司研究院, 西安 710065;2. 陕西省二氧化碳封存与提高采取率重点实验室, 西安 710065)

0 引言

水平井体积压裂实施过程中,多条水力裂缝同时延伸,激活附近储层的天然裂缝,交错组成复杂的高导流裂缝网络,形成储层的体积改造。储层改造体积(SRV)是评价压裂效果的一项重要指标,它通常与压后产量呈正相关,压裂设计应以追求在相同压裂条件下达到最大储层改造体积为目标。任岚等[1]基于裂缝延伸模型、裂缝诱导应力场模型、流体压力场模型和天然裂缝模型形成了一套SRV计算方法,并优化了涪陵页岩气北区体积压裂最优簇间距约为28 m。刘欢等[2]基于ABAQUS平台模拟了不同缝内流体压力的SRV,认为最优簇间距为20~30 m,但模型没有考虑泵注条件对裂缝尺寸的影响。基于微地震监测的SRV计算方法[3-4]存在成本高、不可复制的问题,并且要在实时或事后才能计算,难以事先预测。

延长探区陆相页岩不同于海相页岩,其渗透性更低,非均质性更强,针对该区域的SRV优化研究仍然较少,进行相关研究很有必要。该文针对目的区域,基于拟三维裂缝模型[5-7]和弹性力学理论、不稳定渗流理论的SRV计算模型,以及有限元方法对压裂区域进行应力分析,使用摩尔-库伦准则[8]判断岩石破裂区域,实现了SRV和层内SRV(即排除上下隔层里的改造体积,只考虑处于储层内部的改造体积)的计算;研究簇间距和排量等关键压裂设计参数对SRV的影响,以期优化压裂设计。

1 延长陆相页岩地质概况

鄂尔多斯盆地页岩气地质资源量2.42×1012m3,延长探区位于盆地东南部,资源基础良好,页岩气资源量为1.50× 1012m3。与国内外海相页岩气相比,陆相页岩非均质性强,具有“两高三低”的特点,即“高吸附气比例、高黏土矿物含量”和“低热演化程度、低压、低脆性矿物含量”。陆相页岩物性极差,油藏压力水平低,必须要经过大规模压裂改造才可能具有经济产能[9-14]。

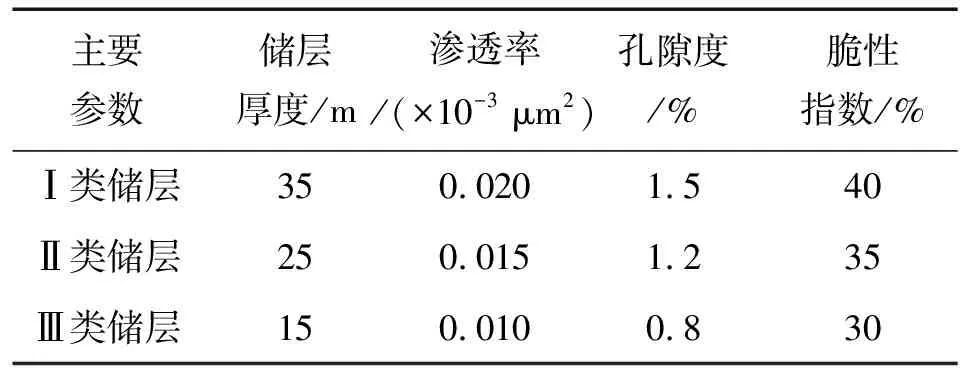

储层物性条件方面,SRV主要受储层厚度、夹层比、有机碳含量、有机质成熟度、泥页岩脆性、矿物含量及泥页岩孔渗特征等因素的影响。参考曾秋楠[15]对鄂尔多斯盆地陆相页岩的储层分类研究结果,根据页岩储层分类标准,设定Ⅰ类、Ⅱ类和Ⅲ类储层的物性参数如表1所示。

表1 不同类型储层的主要物性参数Table 1 Main attributes of different reservoirs

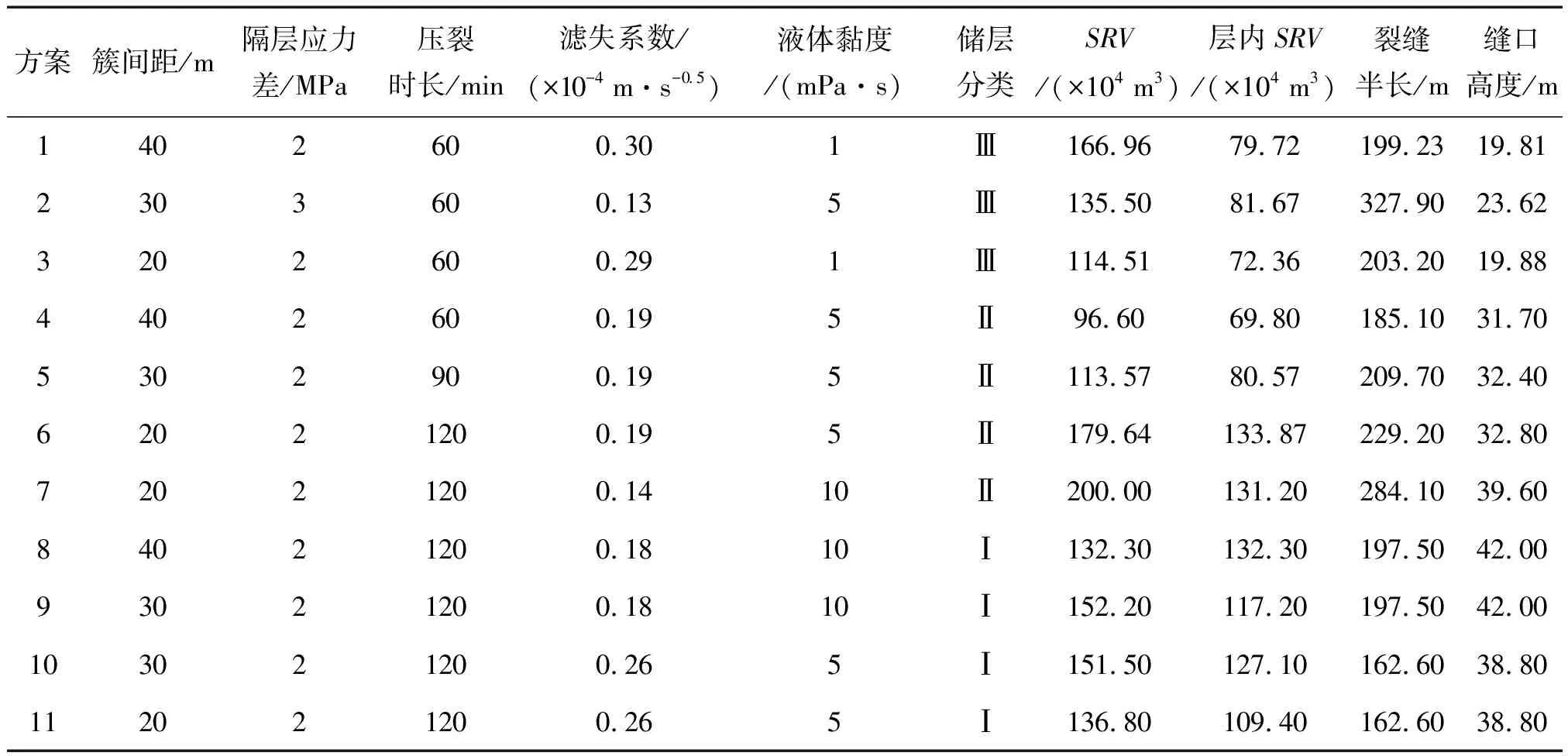

2 簇间距优化研究

簇间距是压裂设计需考虑的重要因素之一,过大的簇间距易使簇间改造不充分,浪费水平段长度;过小的簇间距易造成重复改造,浪费压裂资源。为了研究不同储层条件的最佳簇间距,在Ⅰ类、Ⅱ类和Ⅲ类3种储层类型下,设定了11组压裂方案,排量均为10 m3/min。由于模型考虑了裂缝扩展,液体黏度和压裂时长也会对SRV造成影响,因此也考虑了不同液体黏度和不同压裂时长对SRV的影响。具体方案和得到的SRV、层内SRV以及裂缝尺寸见表2。

表2 不同储层类型的SRV数值模拟结果Table 2 SRV numerical simulation results of different reservoirs

与方案1相比,方案2设定条件下簇间距有所减小,但液体黏度增加,导致滤失系数低,层间应力差异较大,缝长增长十分迅速,60 min时裂缝半长已经达到327.90 m,缝口裂缝高度为23.62 m;方案2下的SRV为135.50×104m3,层间SRV为81.67×104m3,簇间位改造区域还较大,因此,在此类储层条件下不宜提升液体黏度,也不宜过长时间压裂,以免使缝长过长。

方案3与方案1的差别仅仅是簇间距不同。方案1的层内SRV为79.72×104m3,方案3的层内SRV为72.36×104m3,裂缝半长为203.2 m,缝口裂缝高度为19.88 m。对于Ⅲ类储层,建议簇间距小于20 m。

方案4的裂缝半长为185.1 m,缝口最大缝高为31.7 m,SRV为96.6×104m3,层内SRV为69.8× 104m3。与方案3相比,方案4虽然总SRV更小,但层内SRV与方案3相差无几,而液体黏度是方案3的5倍,Ⅱ类储层的层厚更大,说明相同情况下,低黏度液体更能深入储层内部,形成更大的改造体积。

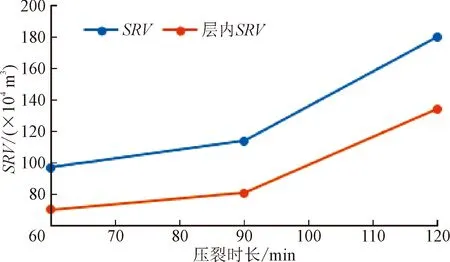

方案5的裂缝半长为209.7 m,缝口最大缝高为32.4 m,SRV为113.57×104m3,层内SRV为80.57× 104m3。与方案4相比,方案5簇间距更小,压裂时间更长,缝间未改造区域更小。因此,如图1所示,增加压裂时长(即总液量)也是实现缝间充分改造的方法之一。

图1 压裂时长(总液量)与SRV的关系Fig.1 Relationship between fracturing time(total fluid volume) and SRV

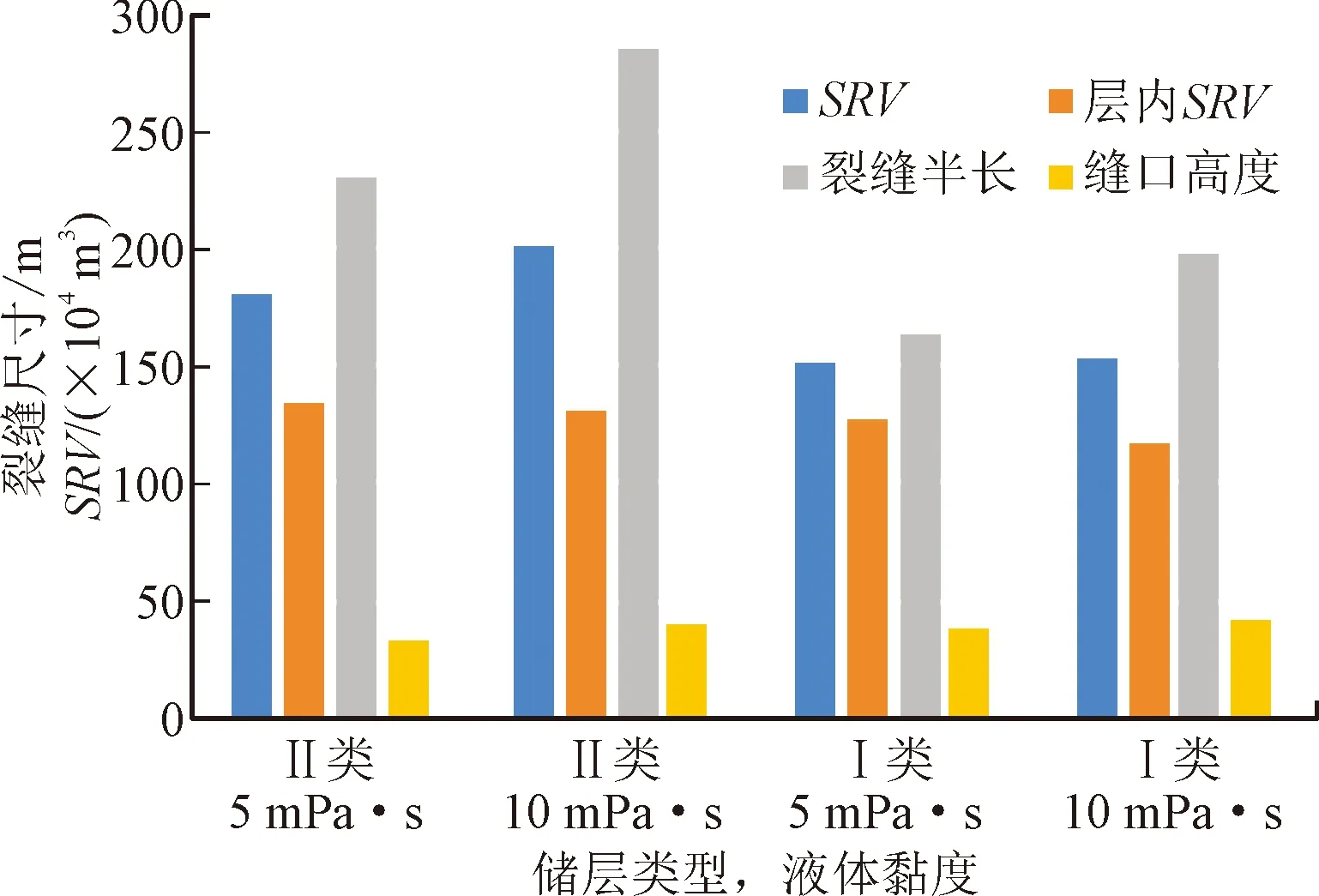

方案7相对于方案6,液体黏度增加了2倍,如图2所示,簇间改造仍然比较充分,裂缝半长增加至284.1 m,缝口最大裂缝高度增加至39.6 m,SRV增加至200.00×104m3,而层内SRV为131.20×104m3,略有降低,这是因为液体黏度增大,渗流效果减弱,裂缝尺寸增加是SRV增大的主要因素,同时渗流效果减弱,因此层内SRV几乎不变,甚至略有增加。同时参考方案8~方案11,对于Ⅰ类和Ⅱ类储层,簇间距约为20 m比较合适。

图2 黏度对SRV和裂缝尺寸的影响Fig.2 Effect of viscosity on SRV and fracture size

3 排量优化研究

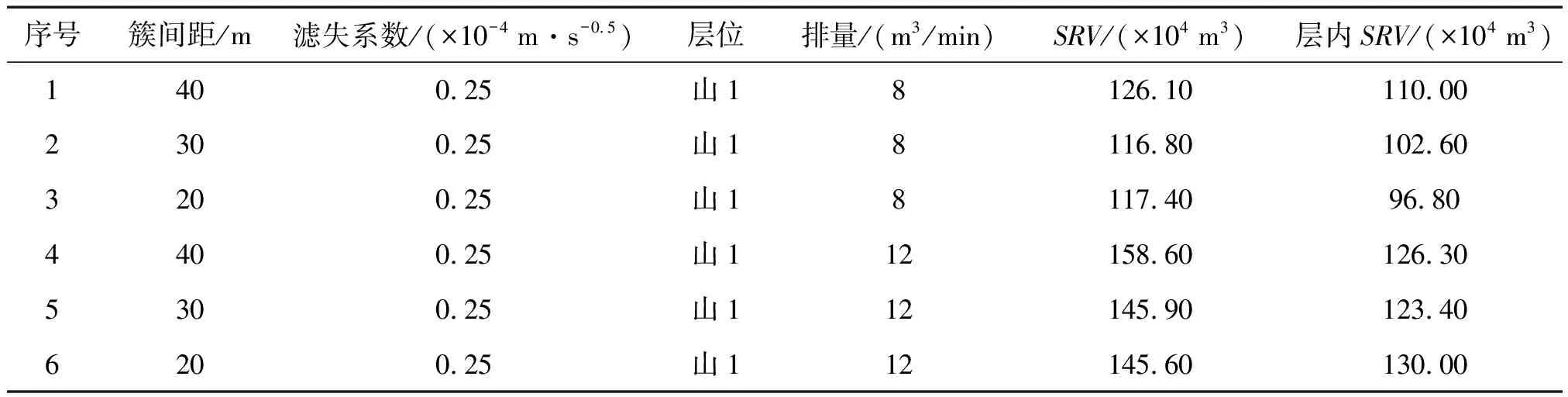

排量是压裂设计考虑的另一个重要因素,为了研究排量对SRV的影响,确定最优化排量,研究了3种不同簇间距下8,10,12 m3/min这3种排量下的SRV,10 m3/min排量的情形在前面已经模拟。山1层孔隙度为2%,渗透率为0.02×10-3μm2,最小水平主应力为41.8 MPa,地层压力为19 MPa,层厚为45 m;长7层孔隙度为4%,渗透率为0.005×10-3μm2,最小水平主应力为26.4 MPa,地层压力为8 MPa,层厚为60 m。模拟方案以及SRV、层内SRV结果见表3。

表3 3种排量的SRV数值模拟Table 3 SRV numerical simulation of three cases

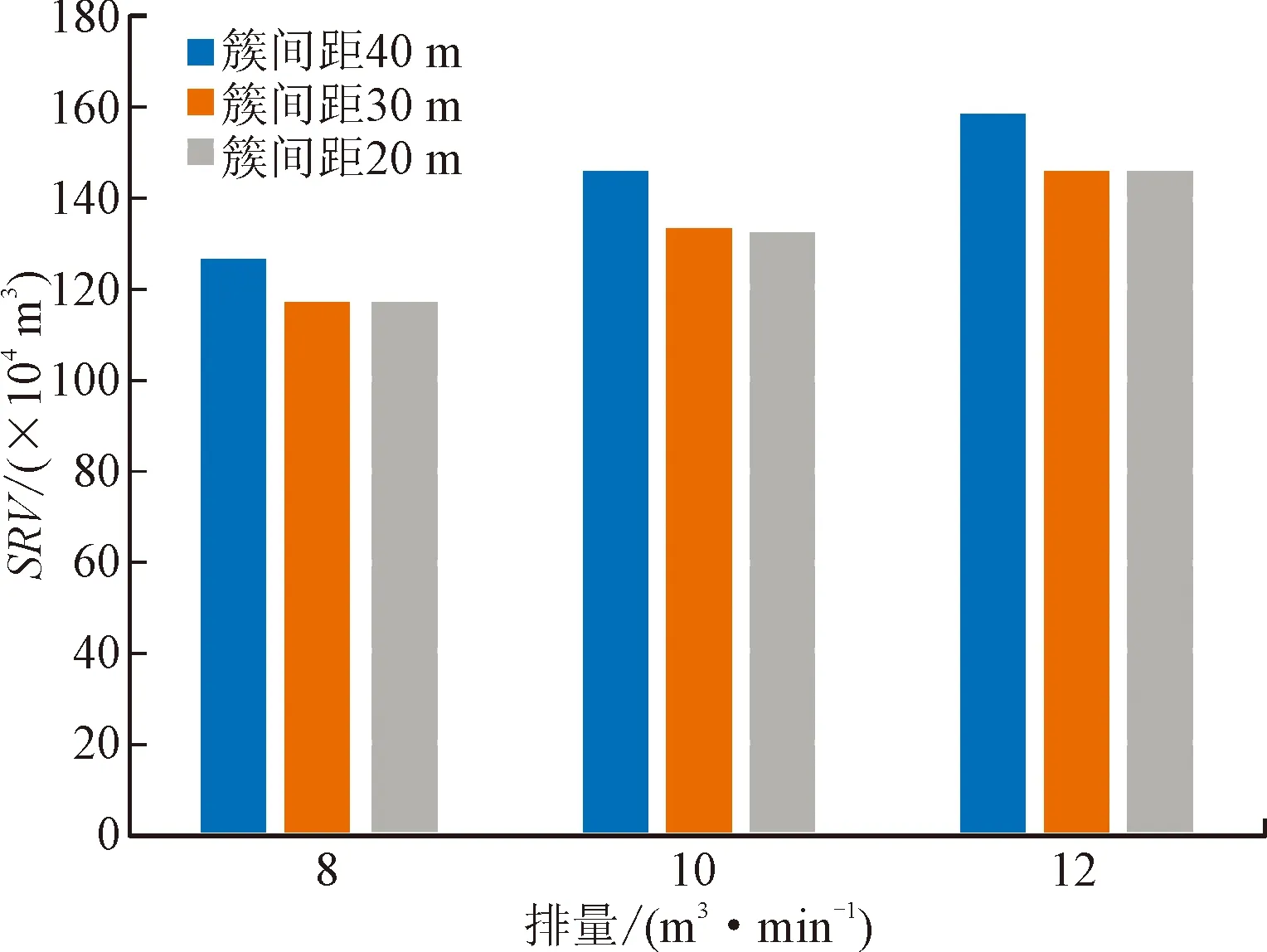

3种簇间距下不同排量SRV、层内SRV如图3所示。由图可见,排量越大,SRV和层内SRV越大,这是因为排量大时形成的裂缝尺寸更大。簇间距减小时,易造成SRV重叠,因此,排量增大、液体黏度减小、储层渗透性等SRV的正向影响因素增加时,合理簇间距可以相应增大。

图3 排量和SRV的关系Fig.3 The relationship between pump rate and SRV

4 结论

1)对于Ⅰ类、Ⅱ类和Ⅲ类储层,40 m的簇间距均偏大,30 m的簇间距也略大;对于Ⅲ类储层,不建议压裂时间过长,尽量减小液体黏度,簇间距可取10~20 m;对于Ⅱ类和Ⅰ类储层,建议簇间距取约20 m。

2)排量越大,裂缝尺寸越大,SRV和层内SRV越大,有利于相同总液量下提升改造效果。

3)排量增大、液体黏度减小、储层渗透性增加等影响因素使SRV正向改变时,合理簇间距可以相应增大。