近距离煤层开采顶板采空区积水防治技术研究

黄 浩

(中煤科工集团西安研究院有限公司,陕西 西安 710054)

0 引言

凉水井煤矿地处榆神矿区东北部,矿井核定生产能力800万吨/年,井田采用斜井开拓,综合机械化开采,全部垮落式管理顶板。井田范围内可采煤层5层,分别为4-2、4-3、4-4、5-2、5-3号煤层。其中4-2、5-2号煤层为主要可采煤层,平均可采厚度5.52 m。设计为二个水平,其中3-1、4-2煤划归一水平;4-3、4-4、5-2、5-3煤划归为二水平。矿井地质构造简单,煤层赋存稳定,目前主采延安组4-2煤层,水文地质条件复杂,主要充水水源为4-2煤上覆风化基岩裂隙水。

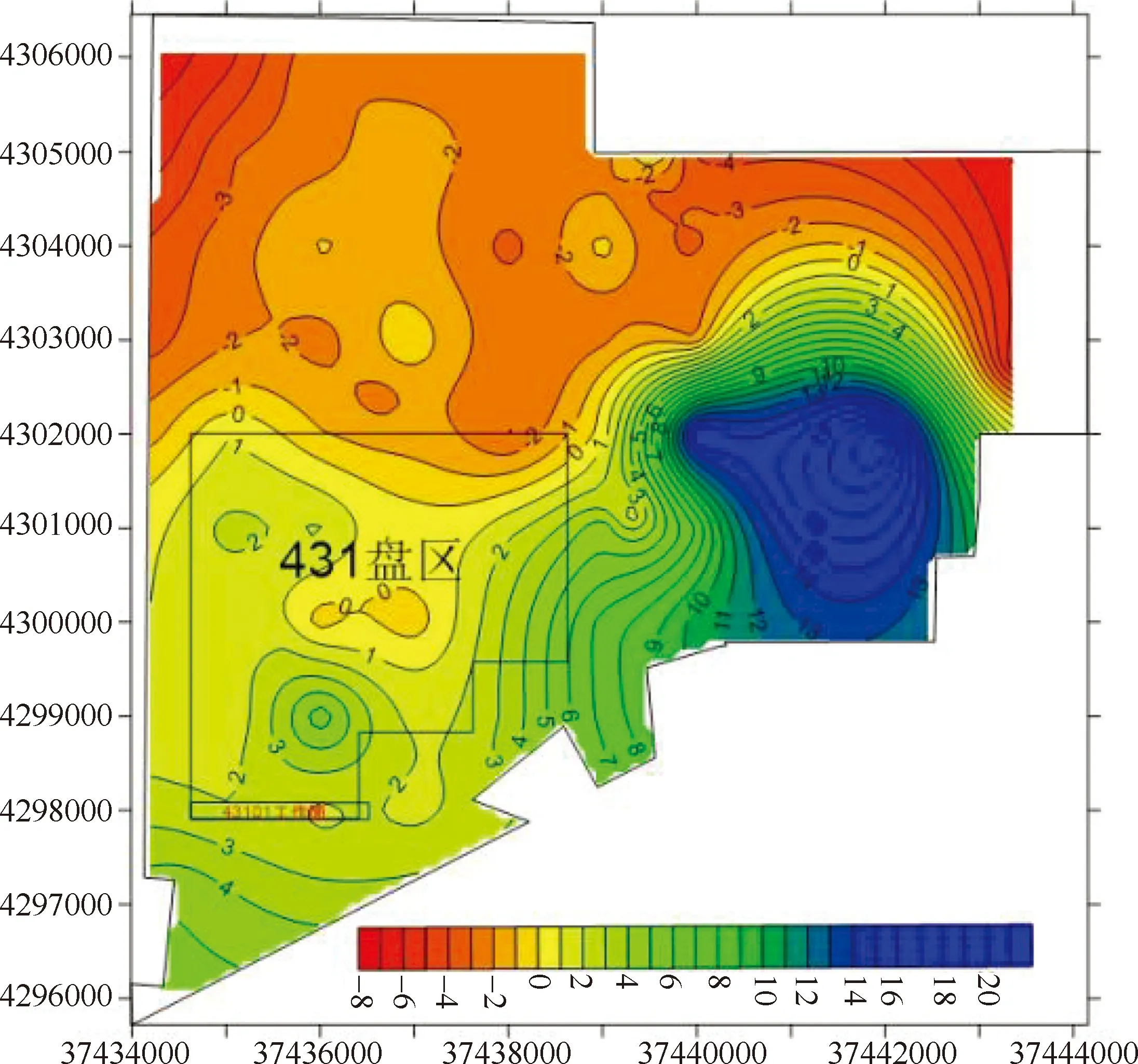

二水平431盘区首采面为43101工作面,工作面位于421盘区42101和42102工作面下方(图1),工作面走向长度为1980 m,倾向宽度为180 m。根据钻孔资料分析,煤层埋深为103.0~145.3 m,平均埋深为124.3 m;煤层厚度为1.07~1.20 m,平均厚度为1.14 m,煤层厚度变化不大。

图1 43101工作面平面位置图

矿井先期开采主要集中在一水平421和422盘区。其中421盘区共设计15个工作面,已回采完14个工作面。由于4-2煤回采时间距今较久,形成采空区面积大,积水水量较大。根据地质资料分析,矿井4-3煤与4-2煤平均间距约为22 m,间距较近,上覆采空区积水成为4-3煤回采安全的主要水害隐患。因此,如何准确评估4-2煤采空区积水对4-3煤采掘活动的安全威胁,制定相应的防治水措施成为制约矿井4-3煤未来采掘规划的主要影响因素。

1 顶板采空区积水威胁分析

1.1 4-2煤底板破坏深度分析

(1) 理论分析

为研究工作面在回采过程中底板岩石的破坏深度,可以根据滑移线场理论进行计算[1]。图2为工作面底板受超前支承压力产生的塑性破坏区示意图(沿煤层走向)。假设工作面超前支承压力造成的应力集中系数为K,冒落带的载荷为γHm。根据弹塑性理论,底板岩体的塑性区边界包括主动极限区Ⅰ、过渡区Ⅱ、被动极限区Ⅲ。按照塑性滑移线场理论和莫尔强度准则,可以得到超前支承压力作用下底板破坏区的最大破坏深度、破坏位置。根据力学推导,可得到岩体最大破坏深度h1为:

(1)

式中,φ0为底板岩体内摩擦角;rp为工作面前方煤壁屈服宽度。

图2 底板塑性破坏区示意图

根据矿井实测资料,4-2煤层直接底板剪切破坏试验的内摩擦角ψ为39.2°,煤柱的屈服区宽度为4.6 m。将上述参数代入底板破坏带理论公式可得,4-2煤层底板岩体最大破坏深度h1为18.9 m。

(2) 经验公式

经验公式法是一种基于大数据寻找因变量和自变量的关系的预测性手段,该方法通过调查统计、数值模拟以及相似物理模拟实验等途径获取底板破坏深度数据,进而分析底板破坏深度与影响因素之间的规律,最后进行底板破坏深度的预测最后进行底板破坏深度的预测工作[2~4]。在《建筑物、水体、铁路及主要井巷煤柱留设与压煤开采规范》中提出的底板破坏深度经验公式是目前国内运用较为广泛的统计预测方法,给出了3种工作面底板破坏深度的统计计算公式:

h1=0.0085H+0.1665α+0.1079L-4.3579;h2=0.7007+0.1079L;h3=0.303L0.8

(2)

式中,h1为底板破坏深度,m;H为采深,m;α为煤层倾角;L为工作面斜长,m。

根据矿井实际情况,将工作面4-2煤工作面相关参数代入上述计算参数,得出的底板破坏深度为16.1~20.1 m。

(3) 现场实测

为了探查4-2煤回采扰动造成的底板破坏深度,凉水井煤矿于2015年9月在42111工作面采用“注水试验法”测试了4-2煤底板破坏深度。共计布置6个钻孔。均为向底板钻进的俯斜钻孔,钻孔终孔距煤层的垂直深度为14~19 m。通过对不同深度钻孔注水量测试结果分析,确定4-2煤工作面底板的最大破坏深度在16 m左右。

综上所述,通过理论计算确定凉水井煤矿4-2煤底板破坏深度为18.9 m;应用经验公式得出的底板破坏深度为16.1~20.1 m;通过注水试验现场实测底板破坏深度约为16 m。现场实测结果、理论计算结果和经验公式相近。安全起见选取最大值作为评价依据,即4-2煤开采造成的底板破坏深度为18.9 m。

1.2 4-3煤掘进安全分析

为了分析4-2煤采空区积水对4-3煤掘进过程中是否存在安全隐患以及其隐患程度,需要分析两煤层间基岩厚度与采掘活动造成的岩层破坏高度之间的关系。

综上所述,通过对4-2煤回采造成的底板破坏深度分析,最终确定凉水井煤矿4-2煤底板破坏深度为18.9 m。结合周边矿井实际经验[5],4-3煤巷道掘进围岩松动圈(屈服区)高度为3.5 m,两者之和为22.4 m。

统计勘探期间钻孔资料,4-2煤与4-3煤层之间基岩厚度平均值为22.94 m,4-2煤底板破坏深度与4-3煤掘进围岩松动圈高度之和为22.4 m。绘制4-3煤掘进期间上覆基岩的完整基岩隔水层厚度等值线图(图3)。

如图3所示,在井田范围内4-2煤与4-3煤之间的基岩厚度相对较小,其中431盘区范围内4-2煤与4-3煤之间有效隔水层厚度为0~3 m。其中43101工作面位于盘区南部,其巷道掘进期间顶板完整基岩隔水层厚度为1~2 m。由于上覆4-2煤采空区均进行了密闭放水,正常情况下积水高度不大。因此上覆采空区积水对43101工作面巷道掘进安全影响相对较小。为了避免小构造、冲刷带等异常地质体影响,只需要按照《煤矿防治水细则》相关要求,执行正常超前探放水工作即可保证巷道安全掘进。

图3 4-3煤掘进期间完整隔水层厚度等值线图

1.3 4-3煤回采安全分析

根据矿井勘探报告资料,井田煤系地质及上覆基岩地层的岩性以细粒砂岩、粉砂岩为主,次为中粒砂岩及泥岩,呈互层结构体。砂岩、粉砂岩、泥岩岩样饱和极限抗压强度平均值在36.81~41.37 Mpa,属于中硬岩类。《矿区水文地质工程地质勘探规范》中的中硬类岩石的冒落带及导水裂隙带经验公式适合本盘区情况。根据规范中推荐公式对4-3煤采动影响下导水裂隙带高度进行了计算。

Hli=100M/(3.3n+3.8)+5.1

(3)

式中,Hli为导水裂隙带最大高度,m;M为累计采厚,m(本区取煤层厚度);n为煤层分层开采层数(按单层开采计算,即n=1)。

根据勘探期间钻孔资料统计,计算导水裂缝带发育高度为7.6~29 m。考虑到4-2煤回采造成的底板破坏深度为18.9 m,4-2煤与4-3煤层之间基岩厚度平均值为22.94 m。因此,4-3煤回采期间导水裂缝带必然沟通上覆4-2煤采空区。因此,43101工作面回采前必须对上覆采空区积水进行超前预疏放。

2 顶板采空区积水疏放

2.1 顶板采空区积水量预计

矿井4-2煤工作面采用双巷掘进,工作面煤柱宽度为15 m。加之工作面回采后提前在联巷内施工防水密闭,正常情况下各工作面采空区积水互不联通。根据工作面布置情况,431301工作面回采主要受顶板4-2煤42101~42102采空区积水影响。根据4-2煤采空区底板等高线分析,采空区整体呈现为中间高两端低的东西向宽缓背斜,两翼倾向约2°左右。最高点位于背斜轴部(标高为+1156 m),最低点位于背斜两翼(西部停采线位置标高+1143 m、东部切眼位置标高+1146 m)。

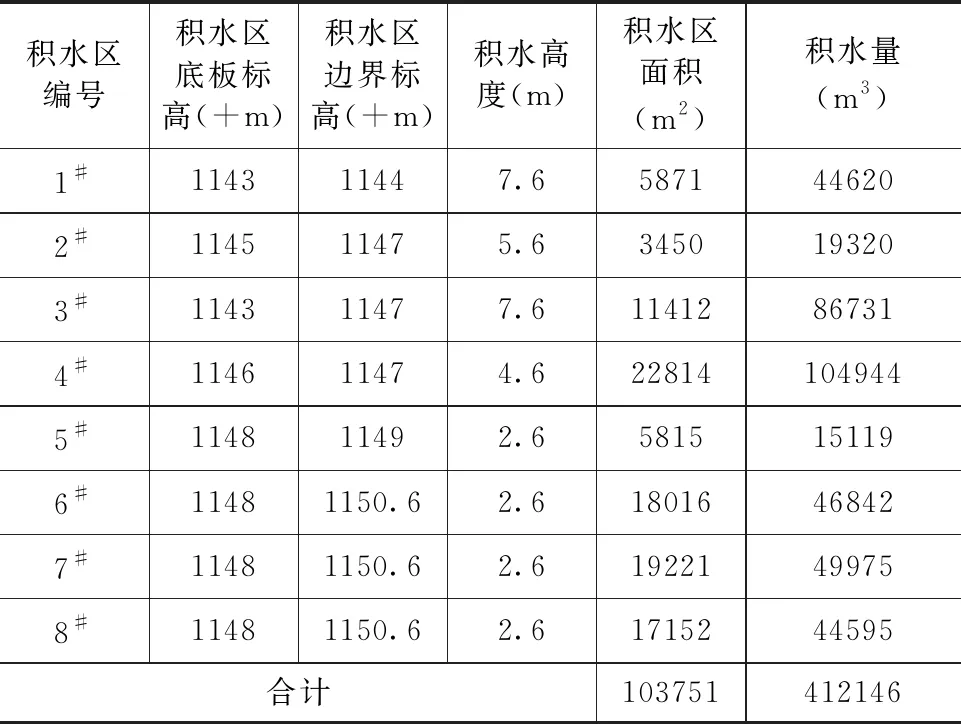

根据井下密闭返水孔测定的采空区积水高度,绘制42101~42102采空区积水高度等值线图(图4),上覆工作面采空区推断有8个局部低洼积水区域。除了中间区域外,其余区域均存在一定的积水,积水高度0~10 m,水平均高度约为4 m。根据等值线圈定的范围估算,采空积水面积103751 m2。

根据《煤矿安全规程》专家解读中附录A推荐公式,采空区积水量按下列公式估算:

Q=S×H×K/cosα

(4)

式中,S为采空区积水面积,m2;H为积水高度,m;K为充水系数(一般取0.25~0.5,由于采空区形成时间超过10年,取值0.25);α为煤层倾角(取平均值3°)。经计算,42101~42102采空区积水水量约为41.21万m3。

表1 凉水井煤矿42101~42102采空区积水计算成果表

2.2 采空区积水疏放效果评价

431301工作面形成后,开展了顶板采空区积水超前疏放,累计施工87个疏放水钻孔。经过3个月时间的疏放,绝大多数钻孔水量衰减幅度超过85%。钻孔通过高压胶管直接连接到排水管路,由于管道负压以及沿程水头损失等影响,单个疏放水钻孔流量不稳定,无法获取单个钻孔疏放水过程中的流量及压力曲线。因此,本次从单孔水量变化、群孔水量变化以及疏放水总量等三个方面进行顶板采空积水疏放效果评价。

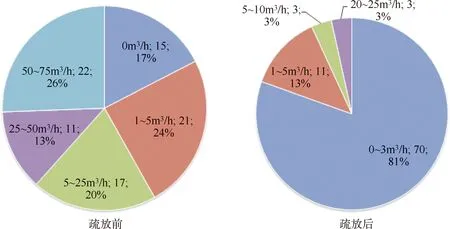

(1) 单孔水量变化

87个疏放钻孔中初始水量在5 m3/h以下的钻孔占比为41%,初始水量在5 m3/h以上的钻孔为59%;其中水量在50~75 m3/h的钻孔为26%(图5)。经过3个月的疏放后,钻孔水在5 m3/h以下的钻孔占比达到了94%,水量在5 m3/h以上的钻孔为6%,仅有6个钻孔。疏放水钻孔水量统计结果表明:431301工作面顶板采空区积水总体上疏放水效果较好。

图5 采空区积水疏放钻孔流量统计饼图

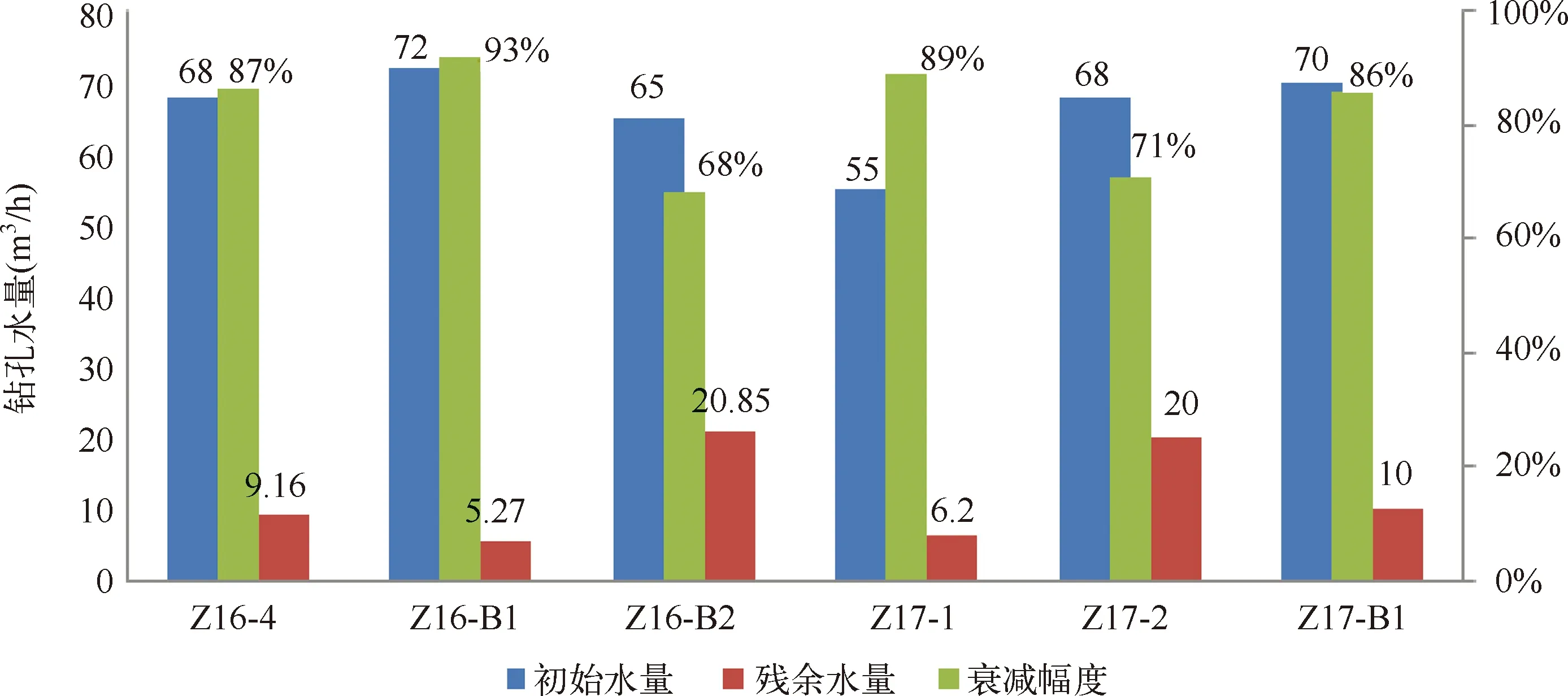

根据6个水量在5 m3/h以上钻孔情况,绘制其初始水量、残余水量以及衰减幅度的柱状图(图6)。

如图6所示,6个水量在5 m3/h以上的钻孔均在Z16和Z17号钻场。其中除了Z16-B2外,其余5个钻孔水量衰减幅度均在70%以上。同时为了分析两个钻场的疏放水效果,针对Z16-4和Z17-B1号钻孔进行了水压观测,两个钻孔的水压分别为0.221 MPa和0.242 MPa。结合钻孔施工垂高分析,Z16-4和Z17-B1号钻孔的垂高分别为22.4和22.6 m,表明采空区积水水位已经疏放至4-2煤层底板附近,静储量基本疏放完成,钻孔水量以动态补给量为主。

图6 残余水量较大钻孔疏放结果对比柱状图

(2) 疏放水总流量变化

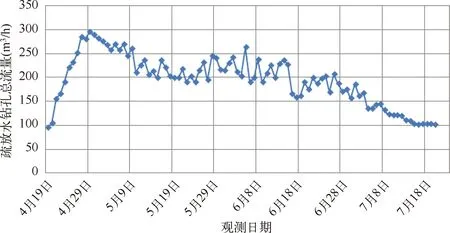

由于采取集水装置管路放水,单个疏放水钻孔流量不稳定,无法获取单个钻孔疏放水过程中的流量曲线。本次通过工作面顺槽排水管路流入水仓的流量来分析疏放水钻孔总流量变化过程(图7)。

图7 工作面疏放钻孔总流量变化曲线图

如图7所示,随着疏放钻孔逐步打开,431301工作面采空区积水疏放钻孔的总流量逐渐增加,在4月29日达到峰值(295.4 m3/h),之后逐渐衰减,在7月18日之后基本保持稳定,稳定流量为102 m3/h左右。从疏放水钻孔流量变化来看,工作面顶板采空区积水静储量疏放效果良好,达到了动态平衡状态。

(3) 疏放水总量

疏放钻孔从2019年4月19日开始放水,截至2019年7月20日(工作面开始回采),累计疏放水91 d。根据工作面顺槽排水管路流入水仓的流量统计,累计疏放水量为43.5万m3。根据3.1节中预测采空区积水总量为41.21万m3。表明工作面顶板采空区积水静储量已经疏放完全。

综上所述,从单个钻孔水量、疏放水钻孔总水量以及疏放水总量等方面综合,431301工作面顶板采空区积水疏放效果明显,静储量已经得到充分疏放,疏放水钻孔残余水量主要为砂岩含水层的动态补给量。且Z16和Z17号钻场距离工作面切眼较远,经过进一步疏放以及工作面回采形成采空区储水空间后,威胁较小。目前,工作面已完成安全回采,回采期间未出现水害险情,实践结果表明针对顶板采空区积水水害威胁分析、防治措施制定以及疏放水效果评价是准确可靠的。

3 结论

(1) 通过底板破坏深度实测结果、结合巷道掘进塑性区计算以及导水裂隙带发育高度的预计,分析了4-3煤层顶板采空积水的威胁。工作面顺槽掘进威胁较小,工作面回采威胁严重,必须采取采前预疏放的防治水措施。

(2) 通过采空区积水水量计算,实施了井下群孔疏放采空积水的工程技术措施,并从单孔水量、群孔水量、疏放水总量三个方面分析了疏放水效果,达到了安全回采目标。

(3) 形成了“威胁分析、水量计算、效果评价”三位一体的顶板采空区积水防治技术路线,为后续工作面开采提供防治依据。