标贴起翘的原因分析和改善措施

■ 文/袁 维

(广东美的制冷设备有限公司,广东 顺德 528311)

0 引言

标贴广泛应用于家电产品,多贴在产品表面及包装纸箱上,例如,用于宣传产品功能的标贴、用于标识产品的型号、重量、尺寸的标贴、用于警告或注意事项说明的标贴、用于标识产品能力参数的标贴,用于标识商家品牌的商标,用于标识产品性能参数的铭牌,以及用于标识产品批次、生产日期、产地的条码纸。标贴是家电产品不可或缺的组成部分。

家电产品每个订单都会用到标贴,由于生产使用频率高,往往出现标贴起翘的故障,特别是干燥的秋冬季节。虽然故障率不高,但是每次故障发生后都需要返修,特别是贴在产品上的标贴,需要重新拆包返修,费时费力,非常麻烦。从标贴失效的表现形式看,标贴边角位置起翘脱落为严重故障,标贴内部褶皱或者边角位置轻微起翘为轻微故障。本文对标贴起翘的主要故障原因进行详细分析,并通过测试验证,复现标贴起翘的失效现象,以期找到相应的改善措施和质量控制方法。

1 标贴起翘分析

标贴因起翘而失效,其原因主要涉及标贴的用胶质量、材质性能、被贴物性状、生产工艺控制、环境温湿度及使用有效期等方面。具体的影响因素可分为以下9种。

(1)胶黏剂的种类:水性胶和油性胶。

(2)胶黏剂的黏性特点:可移胶、不可移胶。

(3)胶黏剂的温湿度环境及保质期。

(4)标贴面纸的材质:PET、PET覆膜、铜版纸、铜版纸覆膜等[1]。

(5)标贴表面的处理方式:覆膜、涂布普通光油、涂布UV光油。

(6)标贴的生产方式:大批量采用印刷和模压,小批量采用打印和刀刻(刀刻标贴在边角的位置容易起翘)。

(7)被贴物的材质:牛卡箱(表面粗糙度)、白板箱、彩箱(覆膜、涂布UV光油等)、塑料、钣金等。

(8)粘贴生产方式和抚标工序。

(9)环境温湿度变化。

依据上述标贴起翘主要原因,建立故障分析图,如图1所示。

图1 标贴起翘原因分析图

2 标贴背胶的选用

有些宣传用标贴到达用户家中后被要求撕掉不残留胶痕,这种场景建议使用可移胶。大部分标贴选用不可移胶的标贴,可一直贴在机身和纸箱上。出于环保考虑,一般使用丙烯酸类胶黏剂,在温度23±2℃、湿度50±5%的情况下保质期为1年,不得使用超保质期的胶黏剂。

3 原因分析和质量控制

3.1 原因分析

标贴起翘的表现形式可分为外卷和内卷两种。所谓标贴外卷,就是当标贴的面材和基材分开后标贴自动反向卷曲。造成标贴外卷的主要原因是标贴在印后覆膜时,膜的转动速度大于标贴的转动速度,膜被拉伸,导致标贴内存在膜的应力[2]。标贴粘贴一段时间后,因膜的内应力作用而收缩,可能造成边角起翘。所谓标贴内卷,就是当标贴的面材和基材分开后标贴自动向内卷曲。造成标贴内卷的主要原因是标贴在整卷收卷时受力太大,纸张被拉伸,标贴所使用纸芯的外径太小,存储放置时间过长,产生永久变形。这样的标贴粘贴前须拉平,将降低车间的生产效率。

3.2 质量控制

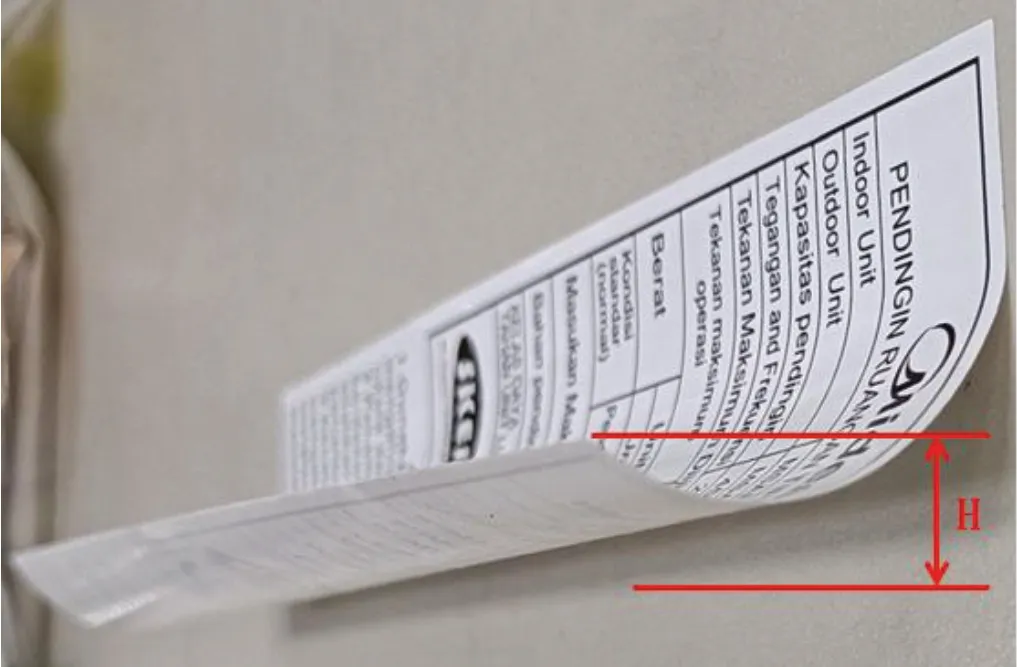

(1)标贴外卷超标的质量控制方法。将标贴的面材和基材分开,分别取2件标贴,沿标贴的长边方向,将标贴的一半尺寸粘贴在被贴实物上;沿标贴的短边方向,将标贴的一半尺寸粘贴在被贴实物上。边长L≥150 mm的标贴,翘起的边高H须小于20 mm;边长L在30 mm和150 mm之间的标贴,翘起的边高H须小于10 mm;边长L≤30 mm,翘起的边高H须小于5 mm。标贴外卷的改善措施是在标贴覆膜时调整标贴和膜的转动速度,如图2所示。

图2 标贴外卷例图

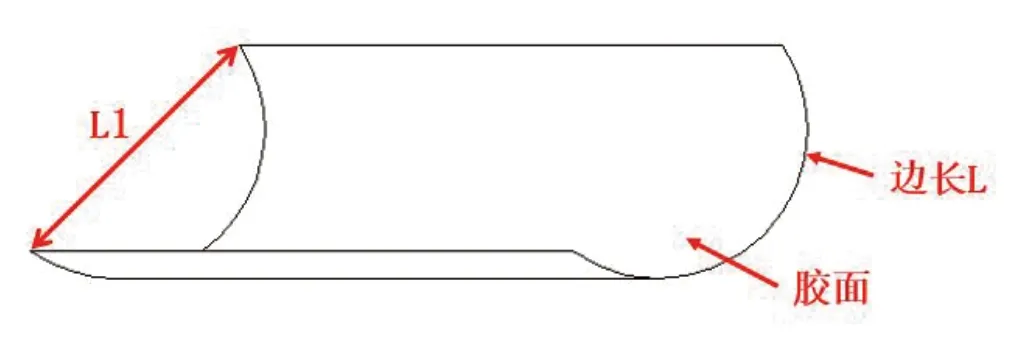

(2)标贴内卷超标的质量控制方法。将标贴的面材和基材分开,若标贴向胶面内卷,则内卷边的距离L1须大于内卷边长度L的2/3。标贴内卷的改善措施是调整标贴在整卷收卷时的拉力,并且采用合适直径的卷纸芯,如图3所示。

图3 标贴内卷示图

4 标贴与被贴物之间的选型设计

用于家电类的标贴常使用以下材质:PET、PET+覆膜、铜版纸、铜版纸+覆膜。典型的被贴物包括纸箱(牛卡箱、彩箱)、塑料和钣金。为了复现标贴起翘故障,设计如下4种测试方案。

4.1 温湿度环境测试

施加不同环境温湿度的影响,测量标贴物料的变形量,并记录标贴起翘情况。标贴的长度和宽度统一为250 mm×70 mm,按湿热40 ℃/95%RH、高温60 ℃和低温-40 ℃分别设置不同环境温湿度条件,测试24 h,观察标贴是否起翘或出现气泡,并测量和记录标贴尺寸变形量,再将标贴粘贴在对应的被贴物上,观察在不同温湿度条件下标贴的变形情况。测试结果如表1所示。

表1 线性分析结果

被贴物在不同温湿度实验条件下的尺寸变化,如表2所示。

表2 温湿度条件下,不同材料的测试结果汇总表

根据以上测试数据,可以分析得出以下结论。

(1)在温度40℃、相对湿度95%RH的湿热条件下,纸纤维吸潮,纸箱纸板和铜版纸标贴的尺寸变长,而PET覆膜标贴、PET标贴、钣金件和塑料件的尺寸基本不受温湿度影响。当标贴和被贴物的尺寸变化不一致时,PET覆膜标贴和PET标贴在牛卡箱纸板、彩箱纸板上起翘,而铜版纸标贴和铜版纸覆膜标贴在钣金件和塑料件上产生气泡,在常温下放置24 h后仍有气泡痕迹;铜版纸标贴贴在牛卡箱纸板上无异常情况发生。

(2)在高温60℃条件下,纸板的含水率降低,纸纤维收缩,纸箱纸板和铜版纸标贴的尺寸缩短,而PET覆膜标贴、PET标贴、钣金件和塑料件不受高温影响,尺寸不变。当标贴和被贴物的尺寸变化不一致时,PET覆膜标贴和PET标贴在牛卡箱和彩箱的纸板上产生褶皱,而PET覆膜标贴和PET标贴在钣金件和塑料件上产生气泡,在常温下放置24 h后气泡痕迹消失;铜版纸标贴贴在牛卡箱纸板上无异常情况发生。

(3)在低温-40℃条件下,被贴物和标贴的测试结果是尺寸变化小,标贴没有发生起翘、褶皱、气泡等不良情况。

由此可见,当被贴物是牛卡箱时,标贴的材质应采用铜版纸;当被贴物是彩箱时,标贴的材质应采用铜版纸或者铜版纸覆膜标贴;当被贴物是钣金件或塑料件时,标贴的材质应采用PET标贴或者PET覆膜标贴。

4.2 油墨附着力测试

为了对比验证印刷油墨对非覆膜的PET标贴和铜版纸标贴的附着力,根据实际生产情况分别采用批量印刷和色带打印的测试方法。覆膜的标贴是先印刷后覆膜,由于擦拭子无法直接接触油墨,不适合进行油墨附着力测试。测试油墨附着力的仪器是摩擦色牢度测试仪,其摩擦头参数如下:面积约为211 mm2,质量约为0.9 kg,用棉布包覆,垂直于瓦楞方向,转速约为42次/min。测试结果表明:对于非覆膜的PET标贴和铜版纸标贴,用油墨批量印刷,再用摩擦色牢度测试仪来回摩擦600次,标贴上的油墨线条正常;对于非覆膜的PET标贴,用色带打印,再用摩擦色牢度测试仪来回摩擦600次,标贴上的油墨线条正常;对于非覆膜的铜版纸标贴,用色带打印,再用摩擦色牢度测试仪来回摩擦20次,标贴上的油墨线条被擦断线。由此可见,如果按照生产订单需要采用色带打印带有流水号的条码,应采用PET标贴。

4.3 常温老化测试

选取非覆膜的PET标贴和铜版纸标贴作为试样并粘贴在喷涂钣金上,每周在标贴上淋水一次,观察标贴的变化情况。半年的测试结果显示:PET标贴无起翘、无气泡,印刷油墨正常;而铜版纸标贴受纸张吸水循环伸缩影响,边角位置发生起翘,中间位置出现褶皱,边角泛黄,并且油墨线条出现开裂。由此可见,PET标贴受环境温湿度影响很小,测试后的PET标贴本身和油墨都比较正常,在户外环境下,若产品上使用条码纸,建议使用PET材质。

4.4 紫外光-冷凝老化测试

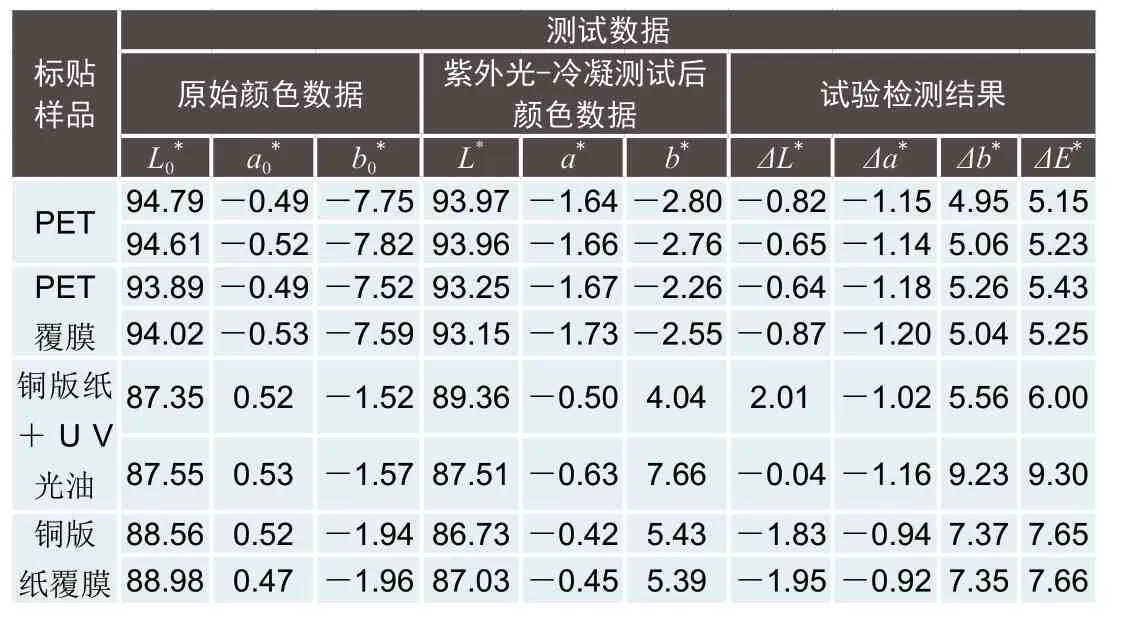

对印有油墨的铜版纸标贴和PET标贴进行紫外光-冷凝老化测试,记录和观察油墨的变化情况,检测标贴材质的变色情况。实验方法如下:将非覆膜的铜版纸标贴和PET标贴试样粘贴在喷涂钣金上,再放入紫外光-冷凝设备内,按照GB/T 14522《机械工业产品用塑料、涂料、橡胶材料人工气候老化试验方法 荧光紫外灯》中“4 试验条件”的规定进行荧光紫外-冷凝试验;使用波长为280 nm~315 nm的荧光紫外灯(UV-B),光照8 h,光照温度60 ℃±3 ℃,冷凝4 h,冷凝温度50 ℃±3 ℃,12 h为一个循环,测试500 h。测试后发现,铜版纸标贴的油墨线条断线比较多,而PET标贴的油墨线条还比较完整。对于铜版纸标贴和PET标贴的无印刷部分,用色差仪记录同一个测试点的L*、a*、b*值,在老化测试前记为L0*、a0*、b0*,老化后的色差值记为L*、a*、b*,色差值ΔE*的计算公式如式(1)所示,测试完后的数据汇总如表3所示。

表3 色差测试后数据汇总表

从如上测试数据中可以发现,PET标贴的抗光老化性能优于铜版纸的光老化性能。

5 结论

通过温湿度环境、油墨附着力、常温老化和紫外光-冷凝老化的测试和分析,根据实际的使用环境需要,针对不同的被贴物,我们可以得到标贴的优选型号,如表4所示。为了防止标贴起翘,需要使用合适的胶以及胶必须在保质期内,并且要严格控制标贴的本身卷曲变形的程度。对于标贴的印刷油墨质量,可以通过摩擦色牢度测试仪进行擦拭测试,或者通过荧光紫外-冷凝加速老化试验进行评估。只有选择合适的标贴材质并控制好标贴质量,才能减少车间生产返工,提高企业效益,才能减少客户投诉,提升品牌形象。

表4 标贴材质优选表