微织构对Ti150合金锻件拉伸性能的影响

彭文雅,潘 波,赵春玲,李 钢,查小晖,油如月,季显坤

(1.中国航发湖南动力机械研究所, 湖南 株洲 412002)(2.中国人民解放军31621部队, 北京 101121)

近α型高温钛合金是制造航空发动机的重要结构材料,在其设计使用温度下具有超过高温合金和钢的比强度,适合用来制造高温服役条件下的各类静子件和转子件[1-5]。IMI834合金(国内牌号为Ti150)是IMI公司和罗罗公司联合研制的一种600 ℃高温钛合金,已在Trent700、EJ200、PW350等发动机上成功应用。从20世纪80年代至今,众多研究人员对Ti150合金的合金元素作用机制[6]、组织演变[7-10]、晶体取向分布[11-13]、力学性能及变形行为特征[14-16]等进行了较为全面和深入的研究。

为获得满足设计要求的力学性能,需通过热加工和热处理来调控锻件的宏、微观组织和晶体取向分布。双态组织Ti150合金的强塑性及高温蠕变持久性能具有良好匹配。Singh等[17]对初生α相含量与拉伸变形行为的相关性进行了分析,发现随着固溶温度的降低,初生α相体积分数和尺寸均增加,β转变组织的尺寸和α板条厚度均减小,加工硬化率持续增加,但强度先增加后降低,因此需选择合适的固溶温度以获得适当比例的初生α相。α-Ti为密排六方结构(hcp),不同方向上的变形能力存在明显差异,因此织构对近α型高温钛合金的力学性能有着显著影响。Torster等[18]研究了织构类型对Ti150合金高温拉伸性能的影响,发现当α相的(0002)晶面形成与加载方向垂直的集中取向时,拉伸强度和疲劳强度均较高。随着电子背散射衍射(EBSD)等检测技术的发展,局部晶体取向分布均匀性对钛合金力学性能的影响得到越来越多的关注。Gey等[12]对IMI834合金锻件不同区域的晶体取向分布进行了分析,发现锻件不同位置的织构和微织构均存在较为明显的差异;分析不同区域的变形过程,发现较大的压缩变形量可弱化织构和微织构。由于大规格钛合金锻件中不同位置的变形量差异较大,因此必然存在不同程度的微织构问题。随着研究的深入和锻造工艺水平的提高,高温钛合金锻件组织均匀性逐步改善,研究重点向精细的晶体取向控制方面发展,尤其是随着保载疲劳性能研究的深入[19-21],高温钛合金锻件中的微织构受到越来越多的重视。这些研究集中于微织构的表征、形成机理及其对疲劳失效行为的影响,针对微织构与宏微观组织的关联性及其对拉伸性能影响的研究较少。

以Ti150合金锻件为实验对象,对锻件典型区域的宏微观组织、晶体取向分布、室温和600 ℃拉伸性能进行对比研究,揭示微织构与宏微观组织、拉伸性能之间的关系,以期为进一步优化锻造工艺、实现组织性能的精准控制提供依据。

1 实 验

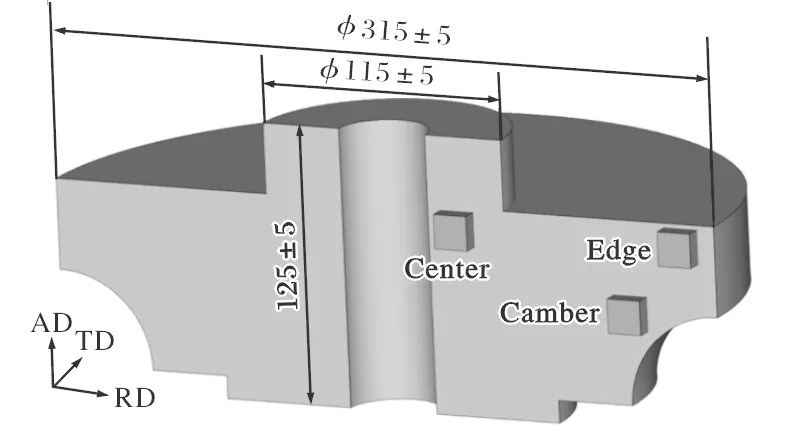

实验材料为经3次真空自耗电弧熔炼的Ti150合金铸锭,名义成分为Ti-5.8Al-4Sn-3.5Zr-0.5Mo-0.7Nb-0.35Si-0.06C (质量分数,w/%)。Ti150合金铸锭经单相区开坯、两相区多火次锻造后,制成φ230 mm棒材。棒材经两相区改锻、制坯,最终得到形状及尺寸如图1所示的锻件。锻件在1030 ℃保温2 h后油冷,然后在700 ℃保温2 h后空冷,获得双态组织。

图1 Ti150合金锻件形状及取样位置示意图Fig.1 Shape of Ti150 alloy forging and schematic diagram of sampling locations

对锻件纵剖面进行宏微观组织及晶体取向分析。首先对锻件纵剖面进行低倍组织观察,然后选边缘、弧面和心部3个位置进行金相组织观察和晶体取向分析。低倍组织试样采用HF、HNO3、H2O混合溶液(体积比1∶2∶50)进行腐蚀。金相试样表面经2000#砂纸精磨、SiO2乳浊液抛光处理后,采用HF、HNO3、H2O混合溶液(体积比1∶2∶80)进行浸蚀。在金相试样基础上反复进行“腐蚀-抛光”,以消除表面应力层。采用扫描电子显微镜(SEM)附带的电子背散射衍射仪(EBSD)探头逐点采集试样的晶体取向信息,利用Channel 5软件进行数据处理。

在锻件边缘、弧面和心部3个位置沿弦向(TD)切取拉伸试样,测试室温和600 ℃拉伸性能。拉伸试样平行段直径为5 mm,标距长度为30 mm,拉伸过程中屈服前变形速率为0.005 min-1,屈服后变形速率为0.05 min-1。

2 结果与讨论

2.1 低高倍组织

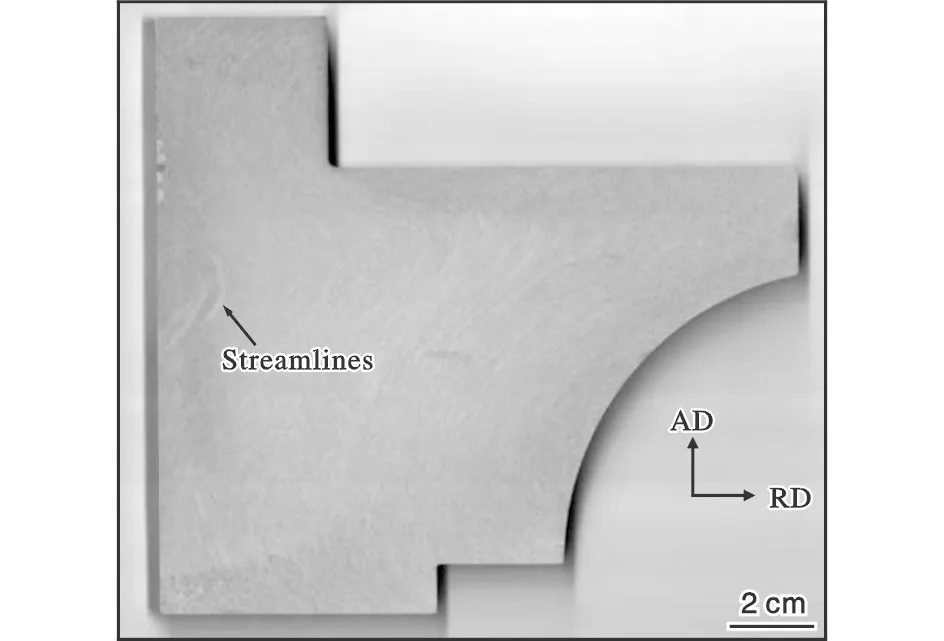

Ti150合金锻件纵剖面低倍组织为典型的模糊晶组织,如图2所示。锻件纵剖面中部区域有较为明显的“S”形锻造流线,靠近锻件外缘轮廓区域的流线特征不明显。

图2 Ti150合金锻件纵剖面低倍组织Fig.2 Macrostructure on AD-RD plane of Ti150 alloy forging

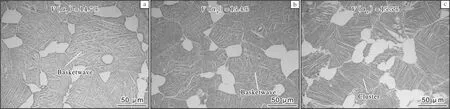

对图1所示锻件边缘、弧面和心部3个典型位置的金相组织进行观察,结果见图3。从图3可以看出,锻件边缘、弧面和心部均为双态组织,等轴状初生α相均匀分布于β转变组织基体上,体积分数均在15%左右。采用割线法测得3个位置的原始β晶粒尺寸为80~95 μm。

从图3还可以看出,边缘和弧面处β转变组织中的α板条呈编织排列,心部β转变组织中α板条呈集束状,贯穿整个晶粒;3个位置次生α板条厚度没有明显差异。

图3 Ti150合金锻件纵剖面不同位置的金相组织Fig.3 Metallographic structures on AD-RD plane in different locations of Ti150 alloy forging: (a) edge; (b) camber; (c) center

2.2 晶体取向

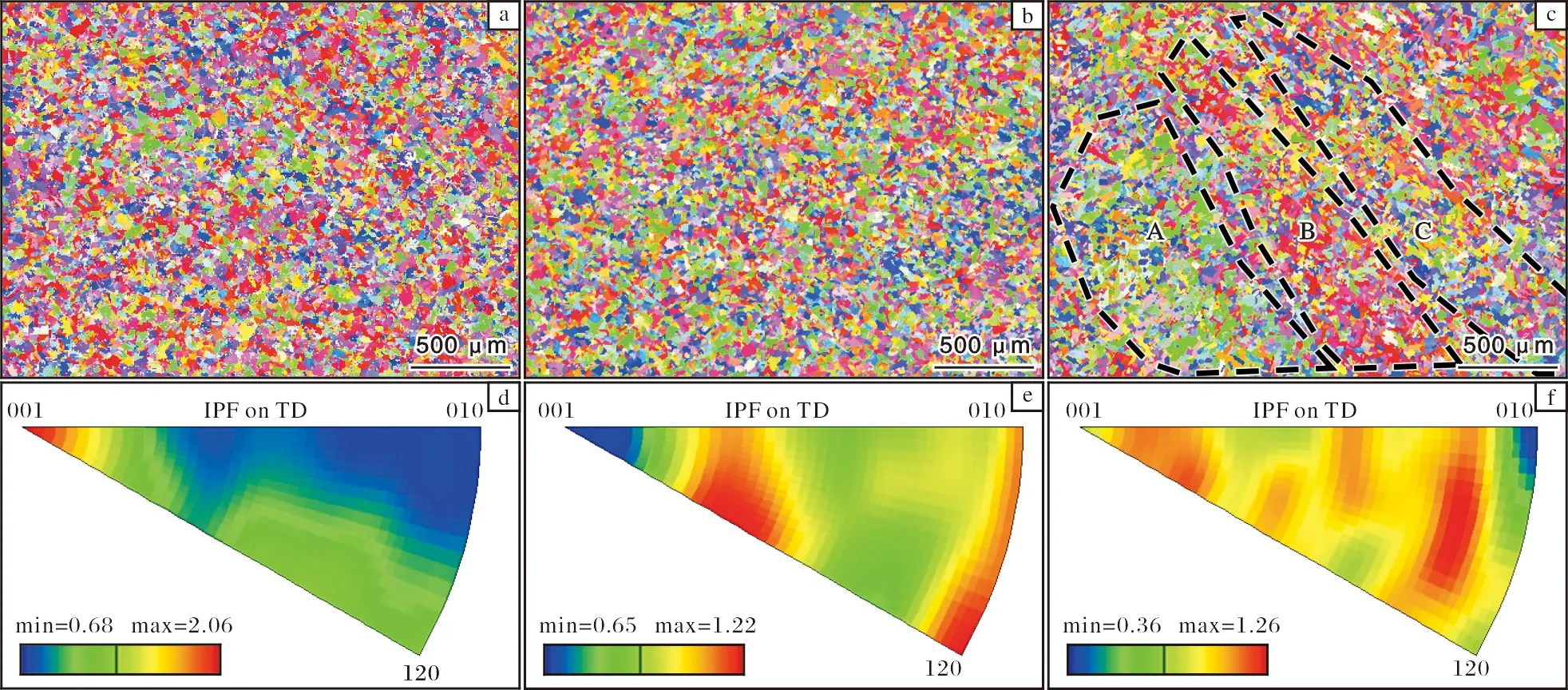

Ti150合金锻件3个典型位置的EBSD分析结果见图4。由图4a、4b可见,锻件边缘和弧面位置的晶粒取向分布较为均匀,未见明显的取向相近晶粒聚集。从图4c可见,取向相近晶粒聚集而成的条带(图中黑色虚线所示区域)长度可达2 mm左右,宽度约500 μm。此类条带即为“宏区”(Macro-zone),表明组织中存在较强的微织构。

图4 Ti150合金锻件不同位置的晶体取向分布图及沿弦向的反极图Fig.4 Crystal orientation distribution maps and IPF on TD in different locations of Ti150 alloy forging: (a,d) edge; (b,e) camber; (c,f) center

图5 心部位置各个“宏区”的弦向反极图Fig.5 IPF on TD of different macrozones in center area: (a) zone A; (b) zone B; (c) zone C

2.3 拉伸性能

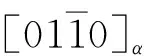

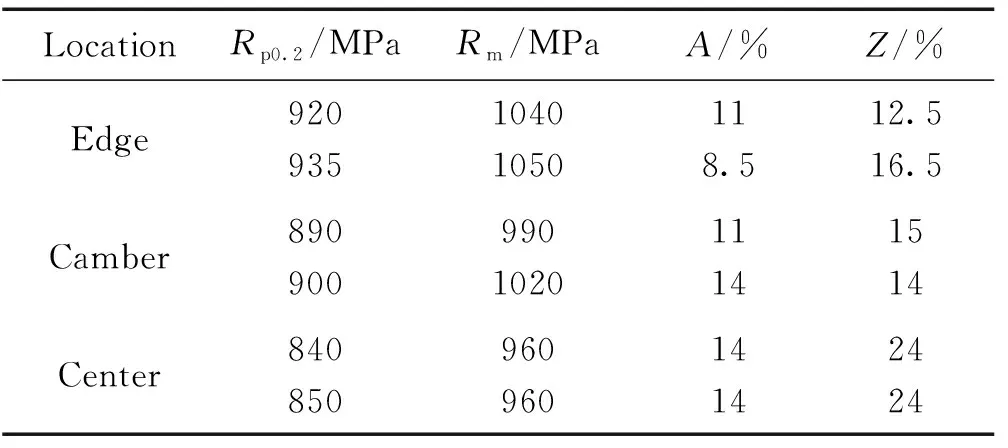

表1和表2分别是Ti150合金锻件不同位置的室温和高温(600 ℃)拉伸性能。从表1可以看出,锻件边缘的室温强度最高,弧面位置次之,心部最低,心部与边缘的强度差可达80 MPa以上。600 ℃拉伸性能也表现出相近规律,但不同位置的强度差值较室温明显收窄。

表1 Ti150合金锻件不同位置的室温拉伸性能

表2 Ti150合金锻件不同位置的600 ℃拉伸性能

2.4 微织构对显微组织的影响

β转变组织是固溶热处理后的β相在冷却过程中发生β→α相变形成的,该相变属于扩散型固态相变,经历形核和长大过程。因此,β转变组织中的α板条形态受冷却速率影响较大,在快速冷却条件下,长大过程被抑制,容易形成方向不同的细α板条,反之则容易形成较为粗大的α板条集束。本研究中,不同金相试样的取样位置与锻件表面的距离相同,固溶处理后冷却速率接近,因此α板条厚度未见明显差异,但排列方式却存在明显差异,表明3个不同位置的原始β晶粒在β→α相变过程中发生了不同的变体选择。

2.5 微织构对拉伸性能的影响

根据Hall-Petch关系,材料的屈服强度与位错运动至界面发生塞积所经过的距离有关,一般认为该距离为晶粒直径或多边形化的线尺寸。如果存在晶粒取向相近的“宏区”,位错在一个“宏区”中运动时受到的阻力有限,不足以形成较强的塞积,直至运动到晶粒取向与该“宏区”取向差异较大的界面处才能形成较强的塞积,因此,单个“宏区”可被认为是一个变形单元,与单个晶粒等效。由于锻件心部存在的“宏区”宽度可达500 μm左右(图4c),明显高于正常等轴α相的晶粒尺寸,因此可认为心部存在粗大晶粒,导致其拉伸性能明显低于边缘和弧面区域。

此外,当双态组织由等轴初生α相与编织状β转变组织组成时,单个α板条可视为一个变形单元,位错穿过一个α板条后在下一板条界面处即可形成较强的位错塞积,导致屈服强度增大。较强的微织构导致α板条形成集束状,当双态组织由等轴初生α相与集束状次生α相组成时,平行排列的α板条集束因其具有相同晶体取向可视为一个晶粒,因此α板条集束可被视为是一个变形单元,位错运动至不同取向的α板条集束界面时才能形成较强塞积,导致强度偏低。

Ti150合金锻件不同位置的高温拉伸强度差异低于室温拉伸强度差异,主要是由于随着拉伸温度的升高,不同滑移系的临界分切应力(critical resolved shear stress, CRSS)之间的差异减小[24]。α-Ti中基面a滑移、柱面a滑移和锥面a+c滑移是最容易开动的3个滑移系,室温下,基面a滑移和柱面a滑移的CRSS显著低于锥面a+c滑移,相差幅度可达数倍,开动的滑移系较少,微织构强的区域变形不协调,与微织构弱的区域强度差异较大;而在高温下,3个滑移系的CRSS接近,启动的滑移系数目增加,微织构影响减弱。因此,Ti150合金锻件不同位置拉伸强度的差异可以通过微织构差异得到合理解释。

3 结 论

(1) Ti150合金锻件为双态组织,边缘和弧面位置的β转变组织由编织状排列的α板条组成,而心部位置的β转变组织由α板条集束组成。

(2) Ti150合金锻件边缘和弧面位置的微织构较弱,靠近心部位置的微织构较强,表现为由相近晶体取向晶粒聚集而成的条带状“宏区”。

(3) Ti150合金锻件中微织构的强弱对β→α相变过程中α相的变体选择有明显影响。微织构强的区域易形成α板条平行排列的集束状β转变组织,微织构弱的区域易形成α板条编织排列的β转变组织。

(4) Ti150锻件心部存在的“宏区”(即微织构)和β转变组织中的集束状次生α相均相当于粗大晶粒,使位错运动距离增大,导致锻件心部位区域的强度明显低于边缘和弧面区域。