桥梁顶升技术在城市高架改造中的应用探讨

干继红,陈 诚

(绍兴市建设工程质量安全管理中心 ,浙江 绍兴 312000)

0 引言

在新一轮的城市高速发展中,城市现有桥梁无法满足日益增长的交通需求,多数桥梁其结构承载力能够满足要求,但因净空或线型问题需进行改造,传统的拆除新建工艺势必会造成资源的浪费,且产生大量固体废弃物,不能满足绿色化施工的要求。桥梁顶升技术的应用,有效地解决了上述问题。作为一种新型的桥梁改造技术,桥梁顶升技术因其施工经济性、施工快捷性、对周边环境影响小等特点,被广泛应用于城市高架桥的改造工程中,具有良好的应用前景[1]。

1 桥梁顶升技术原理

桥梁顶升技术是在保证桥梁结构整体的完整性和使用功能的前提下,利用刚性支撑支撑梁体、传感器提供反馈、计算机控制液压系统进行顶升。该项技术可以控制梁体在顶升过程中的姿态,实现多点同步、同比例或反坡顶升,也可实现梁体在空中长期滞留以及梁体姿态的微调。

桥梁同步顶升一般采用力和位移双控的方式进行控制,通过压力传感器对梁体进行称重后,由千斤顶集群对梁体进行顶升。此外,千斤顶位移量与临近的位移传感器形成数据校对与闭环,控制桥梁顶升过程中各点顶升位移及梁体的整体姿态,保证结构的安全。

2 桥梁顶升施工工艺

2.1 钢支撑安装(见图 1)

图1 钢管支撑安装图

通过在承台植入螺杆的方法将钢支撑与承台进行螺栓连接,螺栓规格Φ18,间隔布置 8 颗植入承台的螺栓,植入深度 10d。钢支撑安装时植入螺杆如果碰到承台钢筋无法下钻或植筋深度无法达到设计深度时,则需要对该钢支撑植入螺栓增加一倍以弥补深度不足带来的不利影响。安装螺帽并使螺帽处于同一水平面,然后安装首节钢支撑,锚栓穿过支撑底部法兰孔,使用机械扶直将其固定于找平螺帽上,调整钢支撑垂直度后管底面与混凝土承台支撑面之间预留 8 cm 空间,用灌浆料灌注密实,灌浆前需对承台顶部进行清洗干净。钢管支撑安装垂直度控制在 3 ‰ 以内,且≤10 mm。

在顶升时,当单墩顶升高度<1.5 m 则使用 500 型钢支撑作为临时周转垫块安装在千斤顶与底部 609 钢支撑之间;当顶升高度≥1.5 m 时则将底部 1 m 的 500 型钢支撑换成 1 m 的 609 型钢支撑,循环使用但保证上部 500 型钢支撑的高度≤1.5 m。

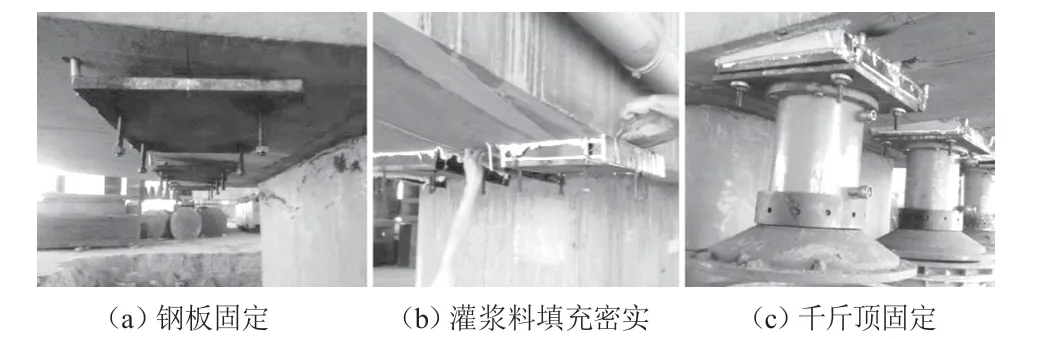

2.2 液压千斤顶的安装

千斤顶采用十字滑槽双块钢板倒挂安装于梁底。十字滑槽钢板为上下两块钢板组合而成。首先,根据上钢板的位置与大小在梁底植入 4 根φ16 螺纹钢,螺纹钢位于千斤顶吊顶钢板的四周并植入梁体内部,植入深度 12 cm;然后,将上钢板与植入的 4 根钢筋进行焊接。因梁底混凝土面存在坡度,所以安装上钢板时底面应保持水平。上钢板与上部梁体底面之间预留 3 cm 左右的空隙,用灌浆料填充密实。千斤顶用螺栓与另一块钢板固定,两块钢板通过螺栓连接将千斤顶固定在梁底(见图 2)。

图2 液压千斤顶安装图

2.3 跟随千斤顶安装(见图 3)

图3 跟随千斤顶安装图

跟随千斤顶均安装于墩顶与梁底之间的原支座位置附近,墩顶距离调平垫石现状净空不足跟随顶安装空间时,需将墩顶混凝土在液压千斤顶顶起梁体并锁定以后切除一部分[2],切除高度不宜过大,满足跟随千斤顶安装需求即可(见图 4)。跟随千斤顶安装前先在梁底调平垫石下放样出吊顶钢板轮廓线并使用墨斗弹线,然后沿四边轮廓中线旁边位置植入 4 根φ16 的钢筋,植筋位置距离轮廓线 1 cm,钢筋植入深度 12 cm,外部露出 10 cm。对每块钢板与梁底植入的 4 根钢筋进行焊接,钢板与梁底楔形块之间保持 3 cm,钢板吊装完毕对钢板与梁底之间的缝隙进行压高强灌浆料。

图4 墩柱顶部切割图

当梁底垫石平整度满足安装随动顶要求时可以直接将吊顶钢板与调平垫石紧贴并通过植入钢筋焊接不必再压浆。跟随千斤顶下部支撑点即墩柱切割面采用高强灌浆料找平,保证下部受力面均匀受力。

2.4 顶升中偏位控制

桥梁顶升施工过程中,难以完全避免的以下因素可能会造成桥梁产生偏位:千斤顶垂直度偏差;顶升支撑体系垂直度偏差;顶升垫块间的高度误差;顶升过程中坡度的变化等。

以上四项因素最终均会导致千斤顶不垂直,在顶升过程中可能会出现微小的水平位移。为避免出现此类情况,需设置平面限位装置,限制桥梁可能发生的纵横向位移。

限位支架应有足够的强度,并应在限位方向有足够的刚度。桥梁中墩的限位支架宜安装在中墩两侧,边墩处的限位支架宜安装在桥台两侧,边墩处的纵向限位宜利用桥头挡墙进行改造设置。

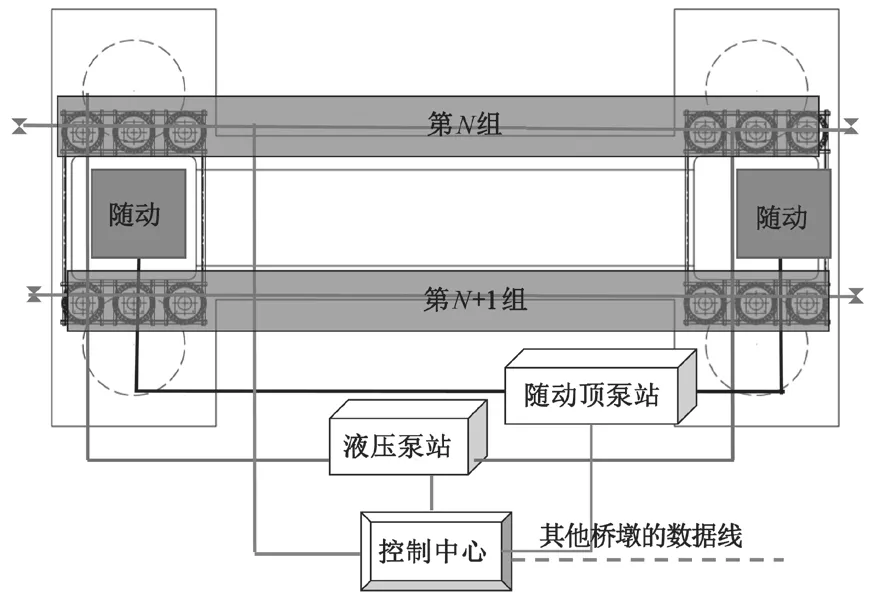

2.5 顶升设备调试

每组液压千斤顶对应的顶升部位做为一个顶升同步控制点,每个墩柱前后排处相邻的液压千斤顶作为一个分组。每台位移传感器均通过数据线向控制中心实时提供位移数据。每台工控液压泵站通过数据线接收控制中心顶升指令,并按照指令控制向千斤顶的供油速度。

由于各种误差的存在,各组千斤顶的顶升速度与理论值之间会发生偏差,这种偏差由位移传感器感知,并反馈至控制中心,控制中心对反馈的数据进行分析后,自动向液压泵站发出修正指令,液压泵站通过修正指令调整供油速度,使各同步控制点的顶升速度始终趋近于理论值,从而达到同步控制的目的(见图 5)。

图5 同步控制原理图及千斤顶分组图

每组千斤顶配置 2 个拉线式传感器并且与总控台(控制中心)直接相连,顶升时控制中心接收泵站反馈信号以及拉线式传感器反馈的信号综合自动分析,然后进行数据处理以及控制给油速率,确保顶升的同步性与比例协调性。

2.6 试顶升

正式顶升前进行试顶升操作,确认 PLC 系统工作正常、各项监控指标可控。试顶升步骤及要求如下:

1)分级加载至临界状态,每级加载 20 %,每级保压 5 min;

2)以 1、2、5、10 mm 为单位分级顶升,直至确认顶升 PLC 系统运行正常、监控指标可控;

3)试顶升期间检查安装的随动千斤顶是否正常跟随,能否在指令下自动伸缩。

2.7 正式顶升

试顶升后,观察若无问题,便进行正式顶升,顶升速率为 3 mm/min,调坡顶升时由计算机自动计算各墩顶升速率。老桥顶升时各千斤顶的顶升速率与加速度均呈现线性变化,可有效控制桥梁顶升前后线型不发生改变,保持上述方法的顶升可以有效防止梁体内产生内力。

正式顶升,须按下列程序进行,并作好记录。

1)操作。按预设荷载进行加载和顶升。

2)观察。各个观察点应及时反映测量情况。

3)测量。各个测量点应认真做好测量工作,及时反应测量数据。

4)校核。数据报送至现场领导组,比较实测数据与理论数据的差异。

5)分析。若有数据偏差,有关各方应认真分析并及时进行调整。

6)决策。认可当前工作状态,并决策下一步操作。

2.8 分级顶升至设计高度

顶升分为多级顶升,按照总顶升量将每一级顶升量均分控制,以分级顶升量为基准设置各墩顶升速度。

分级顶升时主要要求保证梁体呈均匀的线性抬高。保证梁体内部不产生其余附加应力。每次顶升时设定指令位移按照第一行程的指令高度输入电脑系统,当实测数据与预定数据出现偏差时可以对下一行程的输入数据进行微调整以满足相对高差符合要求。

3 顶升过程监控

3.1 施工监控内容

针对本项目的连续梁同步顶升施工项目,其施工监控主要进行以下几个方面的内容。

1)工前工后桥梁外观的检测。为了明确顶升施工对既有桥梁的影响,以及了解顶升前主梁是否存在影响顶升施工的病害(如受力裂缝),有必要对施工前后的桥梁技术状况,主要是主梁技术状况进行检测。

2)施工仿真分析。建立桥梁上部结构的有限元计算模型,验算桥梁结构是否能满足一定范围内的顶升偏差,通过对顶升过程进行模拟计算,给出顶升过程结构可能产生的内力或变形的允许范围[3]。通过对施工中顶升支架等临时设施进行有限元分析评估,以验算施工临时结构的安全稳定性。

3)应力监测。结合施工工况及现场反馈的结构参数,预测并实时跟踪测试控制截面应力变化情况。针对可能引起应力超标的结构参数,向施工单位提出调整措施,以确保整个施工过程及成桥后内力满足设计和规范要求。应力测试断面应选取施工过程中受力最不利的断面。综合考虑测试的便捷性以及避免整个过程中产生流程冲突,选择各跨跨中截面为应力监测断面。对顶升支架的应力监测,应结合有限元分析以及设计顶升力的结果,多次比较支架内力与分析、设计预估是否吻合,以确保支架及梁体顶升安全。

4)变形监测。变形监测的主要目标为以下几个方面:①确保梁体刚度状况良好,避免顶升过程因偏差导致顶升点产生不合理转角或梁体产生不合理挠度;②确保顶升过程中,梁体的稳定性,尤其是顶升过程横桥向的同步性问题很容易被忽视;③确保整个施工过程顶升支架基础不产生较大的变形,以保证顶升安全。

5)温度监测。利用测试元件中的温度传感测试,对关键截面尤其是大体积混凝土以及超静定结构的温度场进行测量。

6)施工监控指令及误差调整。在每个施工步骤结束后,要求对上个施工步骤的结构安全、设计目标实现情况及施工误差情况等进行分析、论证;并根据目前施工误差情况及施工的安全风险等因素,在下一步施工前,给出新的施工监控指令。

3.2 安全预警指标及报警制度确立

为了能合理地对结构状态进行评估,并对危险状态及时发出预警信号,对于桥梁结构安全评估将基于直接指标进行,即基于结构的应力及变形。

结构安全预警功能设置在监测系统内,当发现预处理结果超出额定警戒值后,预警程序自动检测本数据采集单元内与该传感器相关的参数和其它传感器的输出,进行超值预警判别;与此同时,该数据采集单元将向管理人员发出预警信息。

预应力混凝土连续箱梁顶升过程监控预警系统在实际实施中拟对结构应力、变形等指标实行两级报警制度(预警值及报警值见表 1)。

表1 施工监控参数预报警值表

1)第一级为“橙色区”,应力及变形两部分监测测点中部分达到这一水平后,施工单位应引起足够的重视。“橙色区”的应力及变形的阀值为施工荷载作用下的效应标准值。

2)第二级为“红色区”,亦称为危急报警区域。当结构部分应力、变形值超过该区域设定值之后,施工单位需立即停止施工,并迅速根据各种计算分析结论,会同专家一起进一步检查,经研究和分析后决定是否需要调整施工方案或施工需进行临时加固。“红色区”的应力及变形的阀值则暂定为应力及变形达到影响结构安全的允许限值。

3.3 施工监控反馈控制的方法

桥梁顶升过程几何监测值与理论值间误差超过规范规定限值时,可采取下列反馈控制措施:

1)对于施工过程及成桥几何状态可调整的桥梁,应在当前施工或成桥状态直接调整;

2)对于施工过程及成桥几何状态不可调整的桥梁,应以当前施工状态为基础,根据误差影响预测分析结果,对后续的施工状态数据进行反馈控制。

桥梁施工过程结构受力状态监测值与理论值误差超过规范规定限值时,应在保证结构安全的前提下,采取下列针对性的反馈控制措施:

1)对于混凝土梁式桥顶升施工过程中结构应力,可通过调整顶升荷载的变化速率与同步性改善受力;

2)当因施工工序、工艺不当导致结构受力不利时,应通过调整施工工序、工艺,调整施工过程结构受力状态;

3)当因桥梁结构设计与施工方案匹配性不够导致结构受力不利时,应采取局部加固或增设临时辅助设施等改善后续施工中结构受力状态。

4 结语

桥梁顶升工艺是一项复杂且危险性较大的施工工艺,能够改变桥梁的线形,对比于桥梁拆除新建工艺,桥梁顶升技术可节约成本约 1/3,不产生固体废弃物,不封道施工,无灰尘生产,有效降低对周边环境和交通的影响,充分实现现场无废化管理,在城市高架改造中具有广泛的应用前景。本工程通过对顶升设备及顶升监测的控制,能够很好地保证顶升过程的安全。但对于桥梁本身力学行为分析不够全面,现有的桥梁顶升技术缺少标准化的结构分析模型,这对于前期的计算分析十分不利,不同的设计者可能采取不同的分析模型,将会使计算出来的结构参差不齐,有时甚至会出现错误结论。Q