中江气田地面高效集输关键技术与应用

付先惠,姚麟昱,王 全,罗林杰,王孝刚

中国石化西南油气分公司石油工程技术研究院,四川 德阳618000

引言

中江气田年产气量占川西气区的40%,气井分布广、递减快。根据西南油气分公司“十四五”规划,2025 年中江气田规划产量将达18×108m3/a,是西南油气分公司产能建设重点开发阵地。随着二十余年开发,中江气田部分气井进入低压低产阶段,亟需开展管网优化、增压等多种措施帮助老井稳产。但多年滚动、快速建产及低成本建设需求日益提升,面临如下问题:(1)滚动开发模式下,早期的管网部署难以满足新建产能需要,存在支线长、分支多,部分管线末端回压过高的问题,抑制了气井产能释放;(2)中江气田老井压力和产量衰竭迅速,且呈狭长带状分布,若采用常规增压布站模式,存在增压站点多、投资高等问题;(3)滚动建产模式下,站内高低压气井并存,合输过程中,井间干扰现象普遍存在,低压低产老井生产受抑制明显、低压低产气井生产困难,制约低压井产能释放、气田难以实现持续稳产。针对上述问题,亟需开展“管网--站场--井口”逐级压力解锁技术研究,形成气田集输系统优化方案及井口压力能利用技术,降低管网运行压力及井口回压、充分利用井间小压力能,进一步释放中江气田气井产能,以实现气田地面高效集输目的。

1 气田地面高效集输难点

影响气田高效集输、气井产能释放的关键即压力,特别针对已进入开发中后期的老气田,运行压力的有效降低是保障老井稳产及产能充分释放的关键。本文将从管网、站场、井口3 个层级进行难点分析。

(1)气田集输管网末端压力高、运行负荷不均衡,需开展运行模拟优化。

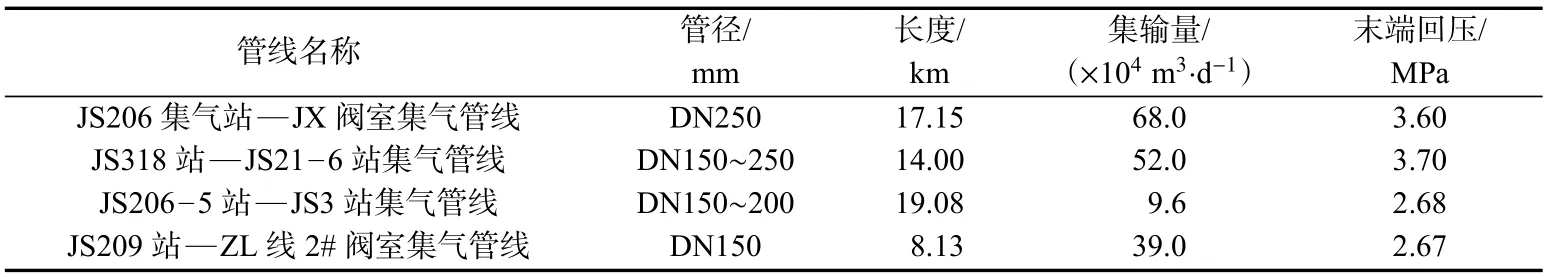

中江气田外输管线横向联通性差,调度能力弱,长期处于超负荷运行状态;内部管网支线长、集输量大,末端回压最高达3.7 MPa。表1 为气田内部集输末端管道输量及末端运行压力,可以看出,部分管线末端负荷高、压力分布不均,气田内部未形成合理调配,而气田起跳压力设置约为3.7~3.8 MPa,因此,管线运行压力长期接近起跳压力、运行风险高。

表1 气田内部集输末端管道输量及压力Tab.1 Pipeline throughput and pressure gauge at the end of gas gathering and transportation in the gas field

气田内部集输干线沿线就近接入分支多,集输负荷20%~130%、分布不均,表2 为气田外输管道设计与实际输量,可以看出,管线运行负荷差异大、存在不均衡性。集输能力未充分发挥,输气能力距“十四五”规划缺口高达8×108m3。因此,需开展集输管网“布局+参数”交互式模拟优化,降低管网运行压力的同时,确保集输能力最大化与集输负荷均衡化。

表2 气田外输管道设计与实际输量Tab.2 Design and actual transmission of gas field pipeline

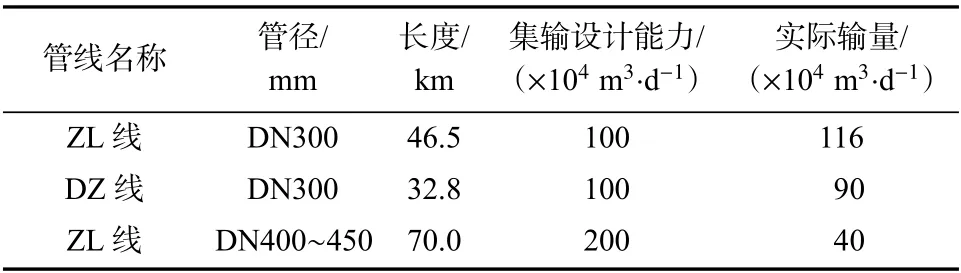

(2)低压低产井占比高、分布广、常规增压模式投资高,需高效增压。

中江气田油压接近输压的低压井已多达89 口,占比达45%,分布范围广(如图1 所示,增压范围最大达到30 km),而常规增压开采增压半径短,建设投资高,因此,需开展高效长半径增压研究,以满足气田低成本增压需求。

图1 中江气田有增压需求井分布图Fig.1 Distribution of wells with pressurization demand in Zhongjiang Gas Field

(3)站内高低压气井井间干扰现象普遍,需活动式、低压差引射研究。

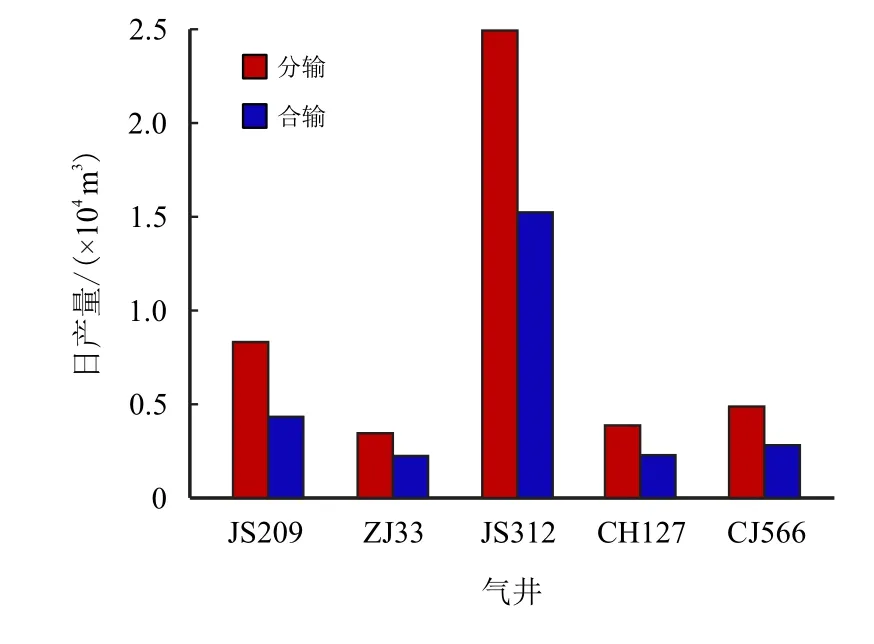

滚动建产模式下,87%站场采用合输模式,站内高低压井并存,压力差1~10 MPa。图2 为同井场气井分输、合输对比,可以看出,合输较分输产量将减少10%以上,井间干扰严重影响了气井产能的有效释放。

图2 同站场气井分输、合输对比图Fig.2 Comparison of separate and combined transmission of gas wells in the same well site

目前,引射工艺可缓解同井场高压气井对低压气井的影响,但常规引射工艺对压差要求高,高低压气井压差约3~5 MPa,而中江气田78%井场气井间压差约0~1 MPa,压力能不足;同时,常规引射工艺采用固定式喷嘴与喉管,一旦气井产量、压力发生改变,原组合将不再适应新工况,需重新设计加工,耗时至少3 个月,适应范围窄。因此,需开展活动式、低压差引射研究,降低低压气井井口油压、充分释放地层能力。

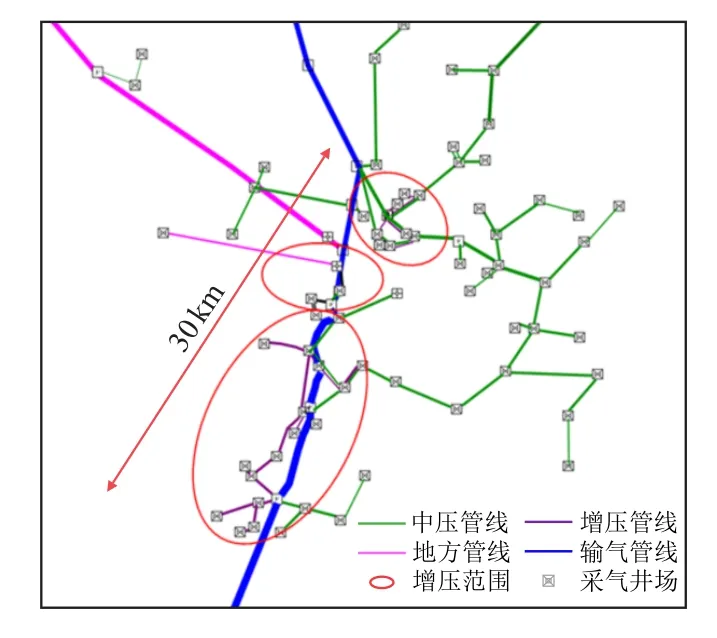

2 管网优化研究

2.1 管网建模

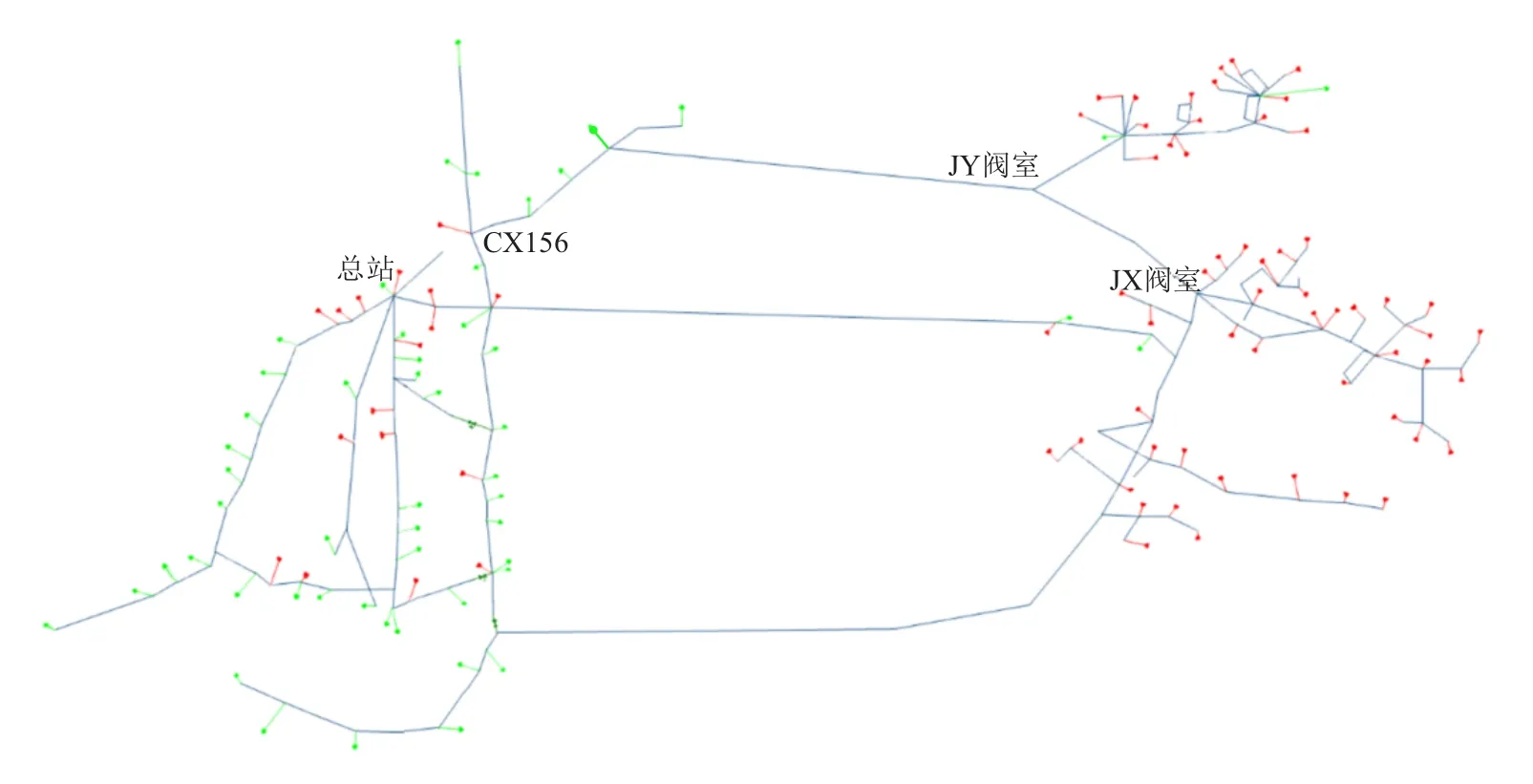

根据中江气田管网系统的拓扑结构,利用TGNET 软件建立组态管网仿真模型,如图3 所示,模型内共有130 个输气和供气端,160 条管线。设置管道长度、壁厚、粗糙度、高程等参数,同时定义流量、压力边界条件以及模型极限,根据设定点和极限可计算得到管道系统内的水力变量等。

图3 中江管网仿真模拟图Fig.3 Simulation diagram of Zhongjiang pipeline network

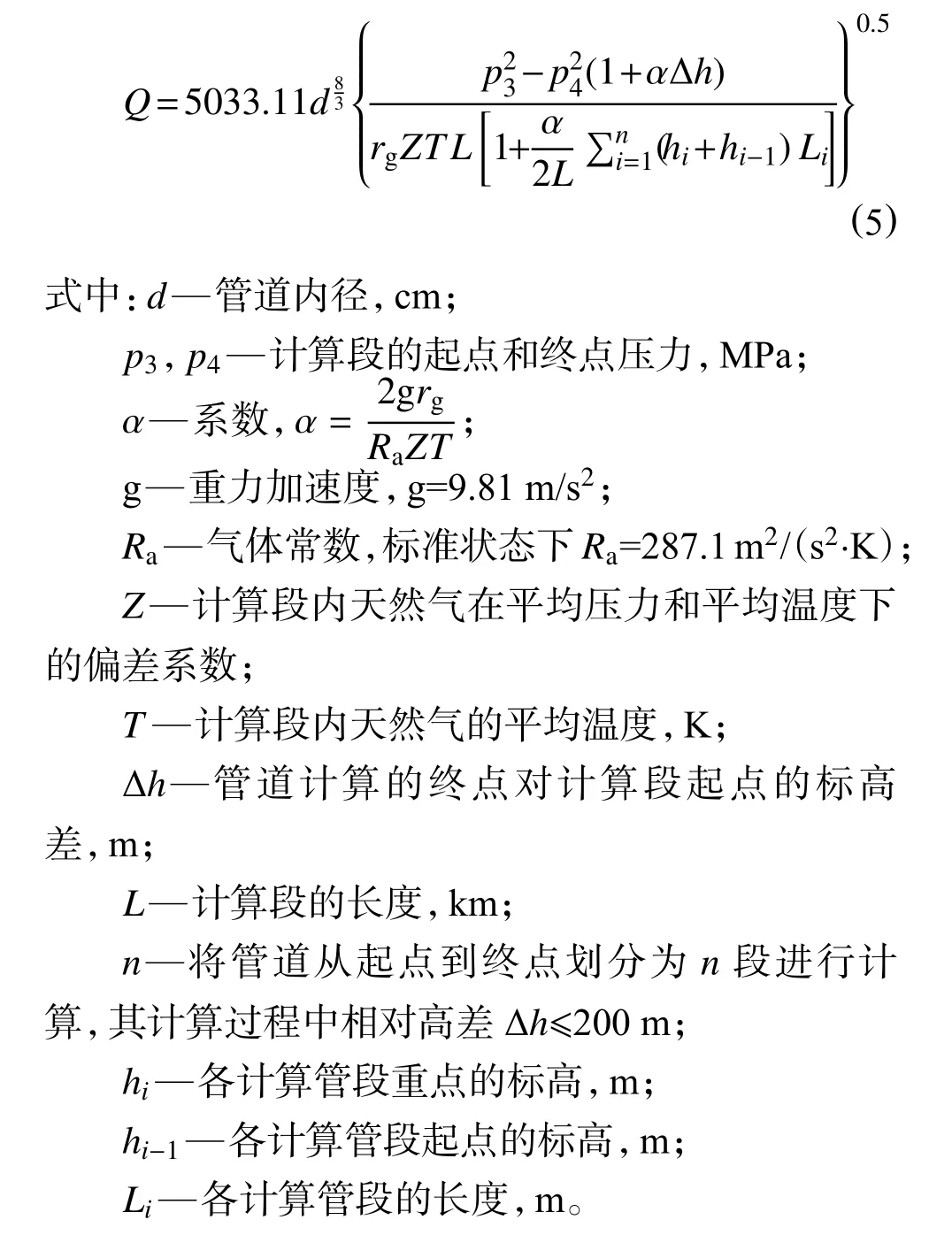

(1)软件计算公式及约束条件

TGNET 可供选择的水力摩阻系数计算公式主要有4 种[1-5],其中,仅Colebrook 公式考虑了不同管子光滑或粗糙的内壁情况、模拟精度较高,适用于紊流3 个区,采用Colebrook 公式进行模拟计算。而对于真实气体的状态方程有3 种选择,其中,BWRS 方程考虑了较多的修正因子,在较大压力、温度范围内都相对精确,因此,采用BWRS 方程[6-7]。管道步长的设置则一般小于计算管道长度的10%[8-12]。

在模拟过程中为实现成功收敛,针对中江气田管网模拟将约束中心站点的最小压力,设定值为1.25 MPa,其余站点全部设定为流量控制。

(2)模型修正

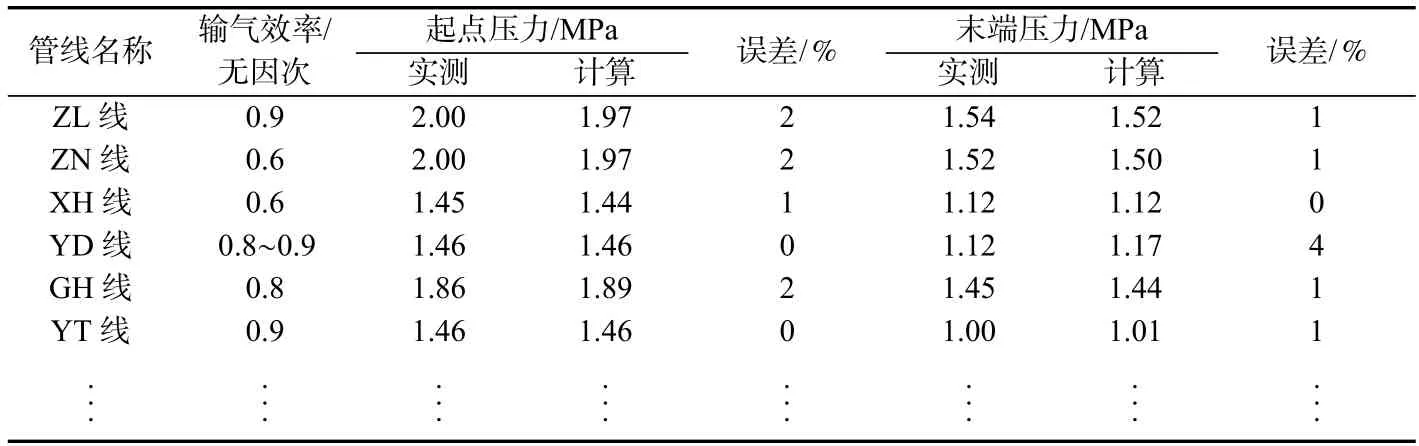

开展模拟过程中,利用2021 年管网及主要站点的实际运行压力数据,针对工区特点对137 个站、176 条管线的输气效率进行了拟合,最终实现将压力误差控制在5%以内,如表3 所示,则可认为此时管网仿真模型与真实运行情况基本相吻合。

表3 参数拟合与误差对比Tab.3 Parameter fitting and error comparison table

2.2 管网优化方案

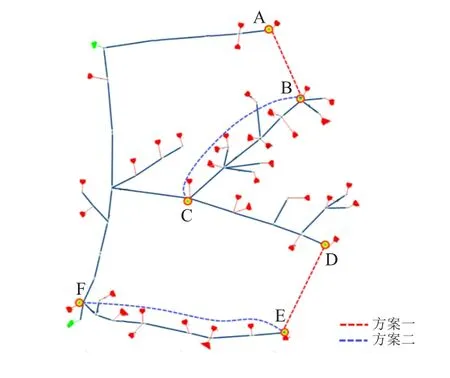

中江气田由于集气支线长、流向单一、集输气量大,导致远端B 站、E 站的压力长期接近管网最高运行压力。因此,本次方案以这两个节点压力为控制关键点,以“集输能力最大化与集输负荷均衡化”相结合的优化理念,提出两套管网优化方案,建立“管网拓扑结构+运行参数”为核心指标的交互式优化模型(图4)。

图4 “双环网”集输管网模拟仿真模型Fig.4 Simulation model of“double ring network”gathering and transportation network

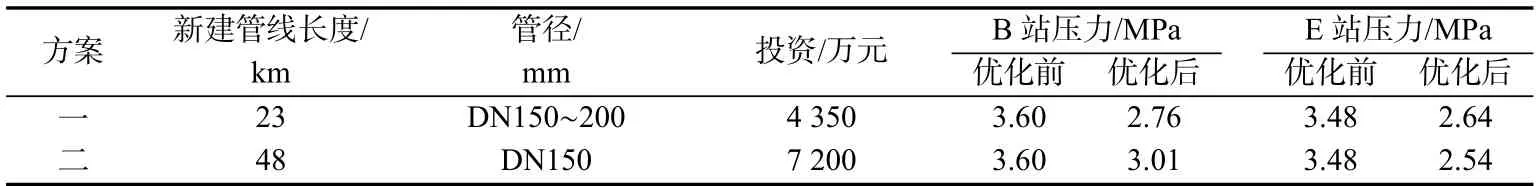

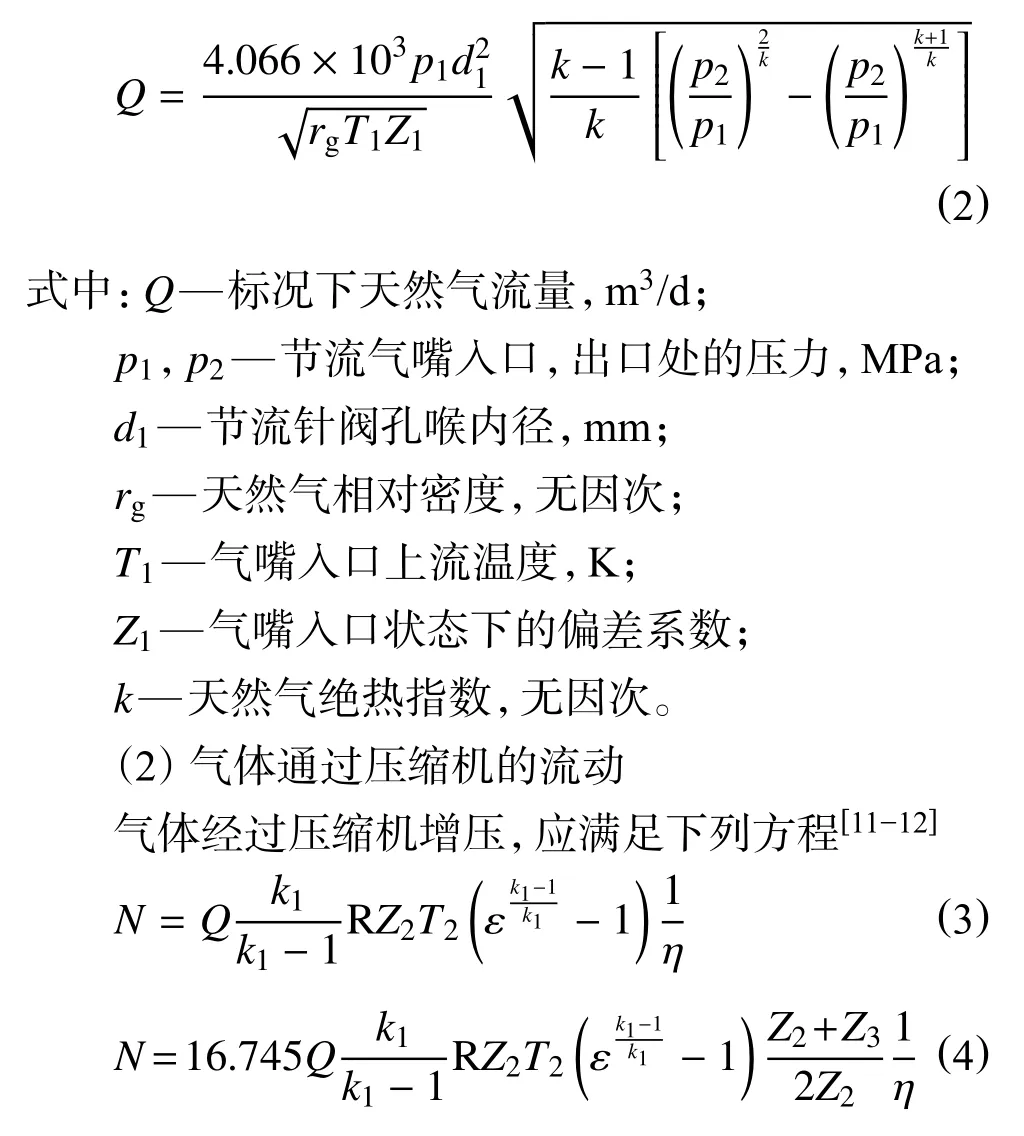

表4 为两种管网优化方案对比,从压力预测结果和建设工程量来看,方案一优于方案二,因此,推荐方案一。实施结果表明,管网优化后形成8 字形南北贯通“枝状+环状”双环线结构形态,提升了成都、德阳、绵阳3 个方向的灵活调度性和天然气保供能力,该方案实施后集输能力将由300×104m3/d 提升至600×104m3/d、气田远端回压由3.7 MPa 降低至3.2 MPa、管线运行负荷由20%~120%均衡化至60%~90%。

表4 两种管网优化方案对比Tab.4 Comparison of two pipeline network optimization schemes

3 长半径增压研究

3.1 增压技术政策界限

(1)废弃压力的确定

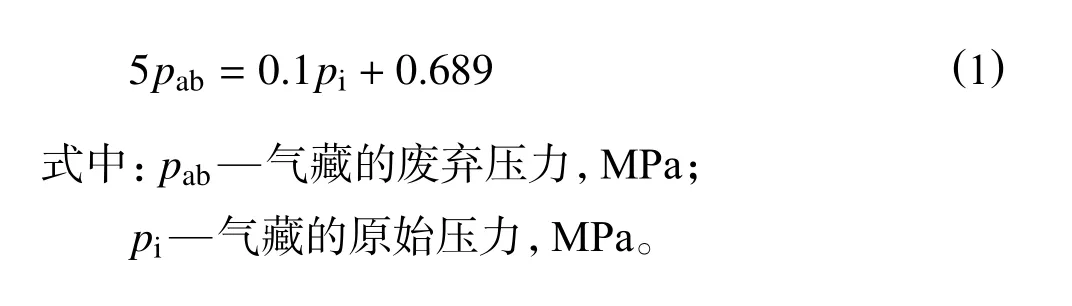

废弃压力计算采用加拿大休梅克收集的废弃压力确定方法,按气藏原始地层压力的10%,再加上0.689 MPa,作为近似的废弃压力数据[13-15],即

在自然开采条件下,气井井口压力最低下降至与管网压力持平,低压低产气井受管网压力波动影响明显。计算中以川西地区低压管网压力为基础,同时考虑0.1 MPa 管网压损作为自然开采井口废弃压力。在整体增压开采下,气井废弃井口压力综合考虑增压机组最低压力与管网压损,中江气田最低吸气压力0.2~0.3 MPa,增压气井井口至增压站管线平均压损0.2 MPa,因此,整体增压开采条件下气井废弃井口压力为0.5 MPa。

(2)储量及采出程度评价

对自然开采、增压开采以及负压开采条件下的可采储量和采出程度增加值进行预测[16-17],计算表明,增压气井自然开采平均储量为2 321×104m3,增压开采平均可采储量为2 462×104m3,平均单井增加可采储量141×104m3,增压开采采出程度平均可提高5.5%,增压开采效益十分明显。

(3)增压开采技术界限

综合增压开采效果及开采因素分析,对于川西致密砂岩气藏,选择孔隙度大于7%,渗透率大于0.18 mD 且含水饱和度小于52%的气井导入增压稳产效果较好,气井井口油压下降至与管网压力值之差小于0.20~0.45 MPa 时导入增压,增压开采能取得较好的效果,因此,确定了川西致密砂岩气藏增压开采技术政策界限。

3.2 增压模型

本次增压方案优选采用Reo 软件开展过程模拟,过程中将全气田气井产量、压力、集输流程、集输管网作为一个统一体进行系统优化。

3.2.1 数学模型

天然气流经不同的元件所遵循的流动规律各不相同,各阶段的数学模型也不同。其中,流体通过节流阀、压缩机、管线,需符合以下数学模型。

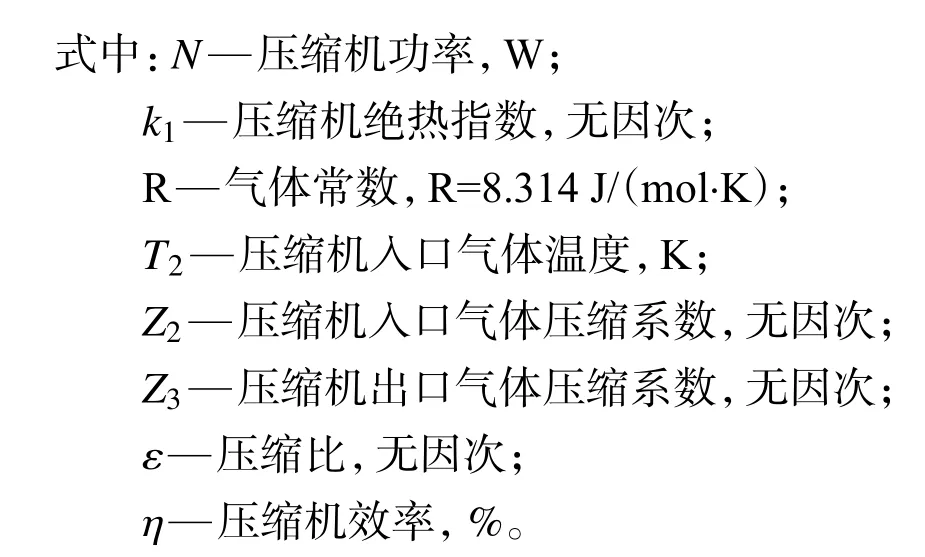

(1)流体通过节流针阀(气嘴)与井下节流安全阀的流动

在模拟过程中可根据天然气在地层、井筒和地面节流油嘴的流动规律,并通过对系统的敏感性分析,寻求最佳协调合理产量。

(3)天然气在集输管线中的流动

天然气在集输管道中流动有多种流量计算公式,对于中江气田集输管网及气田内部管网,由于其管径较小、输量不大,因此,选择Weymouth 公式

3.2.2 物理模型

站内集输流程主要包括集气管线、阀门、水套炉、节流针阀、分离器、管汇台。本文结合中江气田目前生产状况、集气站特点及内部集输管网状况,采用Reo 软件建立了气田内部多级、共32 集气站的物理模型(图5)。模拟过程中输入井口至水套炉的采气管线长度(站外井与站内井)、内径与外径、管线粗糙度、水套炉传热系数、加热后的气流温度目标值、地面节流压降系数(选择嘴流方程)、针阀开度等参数开展增压模拟。

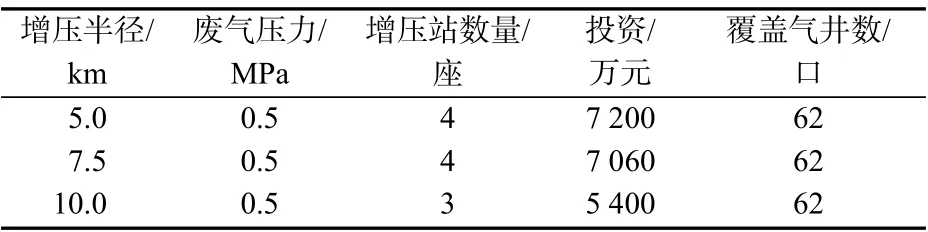

3.3 增压方案

依据增压政策界限,结合气井产量、压力递减预测,梳理统计气田共62 口井拟进入增压开采。以“气田采收率+增压建设运行成本”双指标最优,开展气田452 km 中低增管网运行分析,系统评估5~10 km 等3 种增压半径方案(如表5 所示),依据增压效果、投资和覆盖范围,优选最大增压半径为10 km 的长半径增压方案。

表5 3 种增压半径方案对比表Tab.5 Comparison of three pressurization radius schemes

本文通过中江气田多方案增压研究,将传统增压半径由5 km 拓展至10 km,覆盖范围提升30%以上,减少增压站建设1 座,建设成本降低25%,实现增压净现值最大化。

4 低压差引射研究

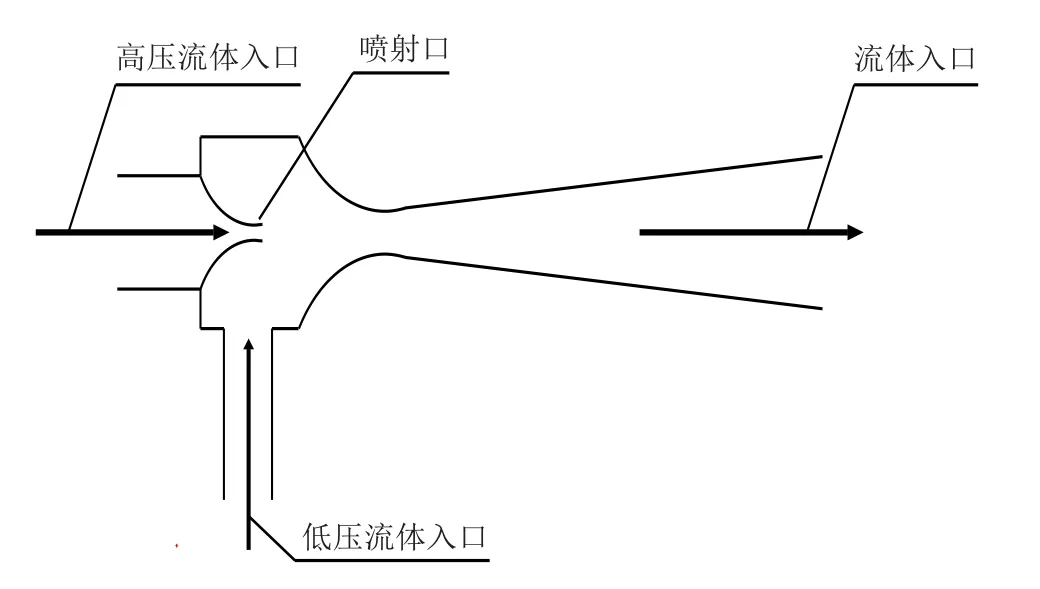

4.1 引射原理

天然气引射器主要结构部件有工作喷嘴、接受室、混合室、扩散室等,如图6 所示。引射器增压气体的基本原理是:高压气流通过引入管经过喷嘴进入混合室,低压气流通过引射入口进入混合室,两者在混合室内混合后发生能量交换,速度均衡,并伴随着低压气流的压力升高。混合后的气流由混合室进入扩散室,低压气流压力进一步升高(高压气流压力降低),低压气获得增压,在扩散室出口处,混合流体的压力高于进入接受室时引射流体的压力[18-24]。

图6 引射器工作原理示意图Fig.6 Schematic diagram of the working principle of the ejector

4.2 引射模拟

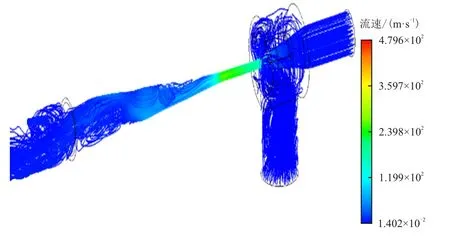

高压引射气源来气压力为3.5 MPa、产量6.5×104m3/d;被引射低压源压力约2.7 MPa、产量1.8×104m3/d,混合出口压力2.9~3.0 MPa 情况下,采用仿真模拟方式开展了引射器内部结构及引射过程模拟(图7)。

图7 引射仿真模拟Fig.7 Ejection simulation diagram

4.3 引射方案

(1)引射器设计

为满足生产需求,将喷嘴和混合管设计为活动式。通过模拟,该工况下采用8A 型(专利产品自编号)的喷嘴+混合管组合效果最优,喷射系数为0.106。同时,为满足现场工况快速变化需求,设计了45 种不同工况喷嘴、喉管多组合系列化设计,内部件可根据现场工况变化而实现实时更换及组合。

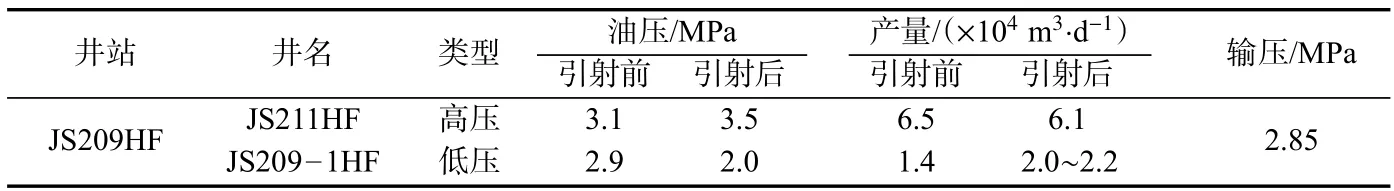

(2)引射试验方案

采用JS209HF 站场高压气井对低压气井进行引射,拟实现无外部动力情况下0.4~1.0 MPa 低压差引射。试验过程中通过对比分析引射前后高低压气井井口油压、产量、及站场综合产量,确定引射效果。模拟预期将降低低压气井油压0.4 MPa 以上。

5 现场应用

5.1 管网优化实施效果

2021 年5 月南环线建成投运,10 月北环线建成投运。“8 字形双环”模式运行后,实现了管网布局和运行的统筹优化,气田内部南北贯通双环线的结构形态提升了成都、德阳、绵阳3 个方向的灵活调度性和天然气保供能力,气田远端回压由3.7 MPa降至3.2 MPa,目前,日集输气量约400×104m3,集输负荷由20%~120%均衡化至60%~90%,保证了低压产能充分释放、提升了集输能力、优化了管网系统集输负荷分布。

5.2 长半径增压实施效果

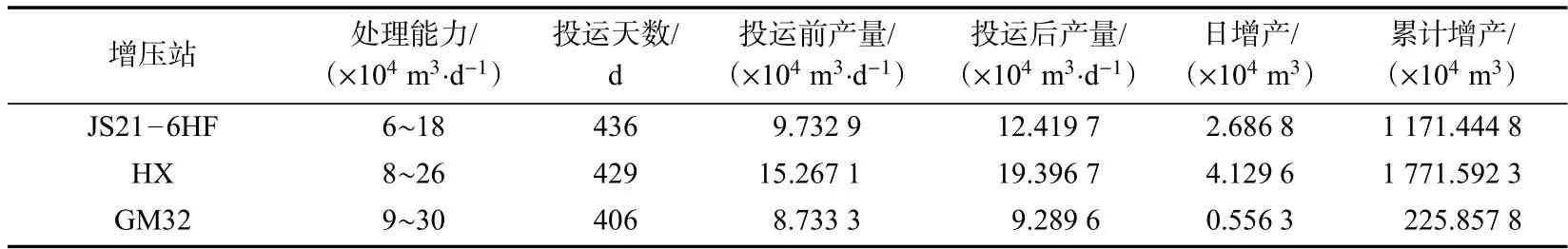

中江气田用长半径增压方案,2020--2021 年建成增压站3 座,减少了1 座增压站及配套工程,降低投资1 800 万元,实现了最大10 km 长半径增压,满足了增压需求气井全覆盖。表6 为中江气田增压站运行情况,可以看出,截至2021 年10 月,累计增产3 168×104m3,保障了低压气井产能持续贡献。

表6 中江气田增压站场运行情况Tab.6 Operation statistics of booster stations in Zhongjiang Gas Field

5.3 引射实施效果

表7 为引射前后压力、产量对比,可以看出,引射实施后取得较好成效,引射适应的最低压差约0.4 MPa,低压井油压最高降幅达0.9 MPa,增产(0.6~0.8)×104m3/d,站场总产量增加(0.2~0.4)×104m3,降压增产效果显著。

表7 引射前后压力、产量对比Tab.7 Comparison of pressure and output before and after ejection

6 结论

(1)中江气田内部优化形成的南北贯通双环线结构形态显著提高了管网集输能力,较枝状具有更加灵活的自动调配能力。

(2)针对呈狭长带状分布低压低产气井,采用长半径增压较常规增压模式可兼顾气井覆盖面及低成本需求。

(3)研制的新型活动式引射装置可实现0.4~1.0 MPa 小压差引射,突破了常规引射高压比应用边界,在气田生产中后期具有推广价值。