微波等离子体平板式PECVD设备控制系统设计

吴易龙,陈臻阳,李若儒

(湖南红太阳光电科技有限公司,湖南 长沙410111)

钝化发射极及背接触太阳能电池(PERC电池)是目前技术成熟、应用广泛的高效太阳能电池,其产能逐年扩大[1]。与常规铝背场电池相比,PERC电池的工艺流程中增加了全覆盖的背面钝化膜,通过PECVD的方式,在背面沉积一层氧化铝钝化层,再覆盖一层氮化硅保护膜,以降低表面载流子的复合,减少缺陷带来的电池背面光电损失,从而提高电池的转换效率[2]。

通过PECVD的方式,能够在同一工序中完成氧化铝和氮化硅薄膜的制备,且沉积速率高,成本和单位时间产能具有优势,因此PECVD法的背钝化设备成为市场主流,是PERC电池工艺中的核心设备。本文研究了平板式PECVD设备微波等离子体的控制系统。

1 系统构成

平板式PECVD设备采用工控机进行人机交互加上PLC控制器主控方式实现,整个控制系统主要包括微波控制系统、温控系统、真空系统、传动系统、压控系统、气路系统以及故障报警系统,如图1所示。

图1 平板式PECVD电控系统框架

1.1 微波控制系统

作为微波等离子体平板式PECVD设备的核心部件,微波等离子体系统主要由微波电源、模式转换天线、矩形波导、石英管、内传导天线及短路调谐器构成,控制系统通过CANopen总线与微波电源进行实时通讯,针对微波电源反馈的不同状态,发送不同的控制指令,从而实现对微波等离子体系统的启动、停止以及报警复位的自动控制。微波控制流程如图2所示。

图2 微波控制系统流程图

微波控制流程实现的VB 6.0语言的部分代码如下:

1.2 温度控制系统

平板式PECVD设备的加热方式有2种:红外灯管加热和金属加热板加热。红外灯管加热方式升温速度快,但是稳定性差;金属加热板加热方式升温速度慢,但是稳定性好。虽然两种加热方式分布在不同的腔体,但是在整个自动工艺的过程中还是会因为腔体的连通而相互影响,再加上载板会经过所有腔体,而且腔内的压力、气流都是随时变化的,所以平板式PECVD设备的温度场是一个非常复杂的控制对象。

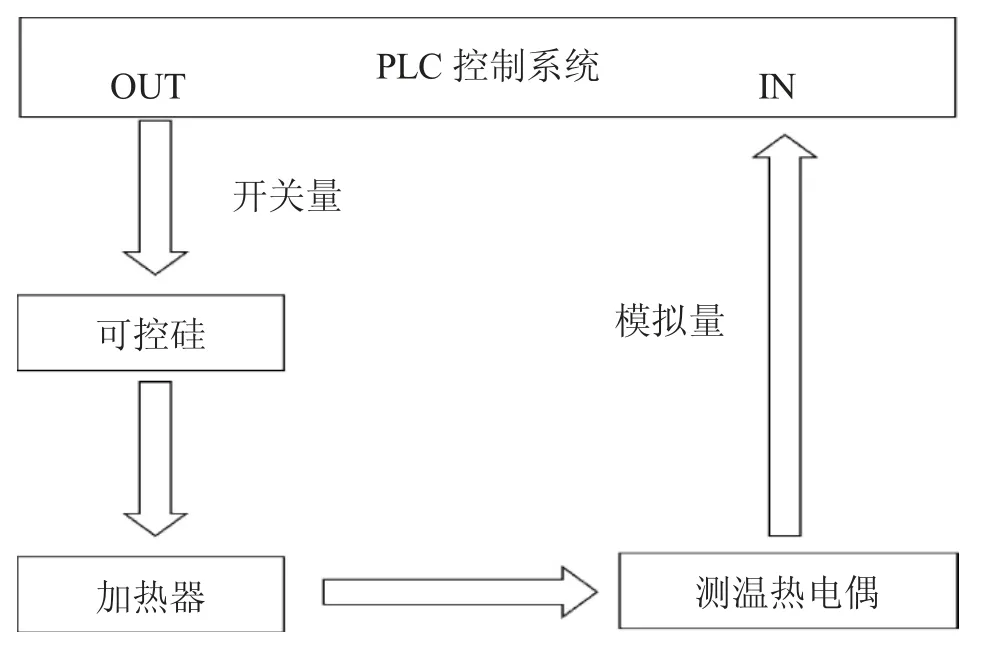

在正常工艺过程中,每个腔体、每个加热区域所需要的加热温度不同,因此控制系统需要对每个加热通道进行独立控制。温控系统采用PLC的DO作为控制输出,热偶的AI信号作为反馈输入的PID控制方式。

测温热电偶将温度信号转换为模拟量,通过模拟量输入模块传送至PLC控制器,PLC控制器根据设定的加热温度,经过内部温度控制算法计算后,通过DO输出周期为1 s、脉冲宽度为0~1 s的矩形方波给可控硅,通过控制加热器接通的频率,完成温度的自动控制。控制逻辑如图3所示。

图3 温度控制系统逻辑图

1.3 自动工艺流程控制系统

平板式PECVD设备由多个真空腔体组成,为了实现模块化编程,在软件设计时,把每个腔体作为一个相对独立的控制模块,能够独立实现该腔体的所有功能,只和与其相邻的两个腔体进行简单的“请求”、“准备好”及“报警”信号的交互,以实现载板在工艺过程中的正常传输。

在自动工艺的过程中,当某个腔体处于空闲状态时,该腔体的控制模块会向前一个腔体的控制模块发送“请求”信号,当载板进入该腔体并完成程序设计的所有流程后,就需要传送至下一个腔体,此时该腔体的控制模块会向后一个腔体的控制模块发送“准备好”信号,若此时后一个腔体也处于“请求”的状态,则载板会从该腔体自动传送至后一个腔体。

2 结束语

本文研究了一种微波等离子体平板式PECVD设备的控制系统,主要讨论了微波控制系统,并给出了实现的关键代码,另外还讨论了温度控制系统,并设计了系统自动工艺流程。该控制系统已经在数台平板式PECVD设备上应用验证,均能稳定可靠地运行。