一种园区化工污水处理方法

吴雯雯 叶向东 王波

摘要:医药及精细有机化工废水成分复杂、污染物含量高,PH值多变,并且携带难降解的物质以及抗生素(对生化菌有抑制作用),该类废水的治理一直以来是污水处理领域的重点和难点。如:恩诺沙星、环丙沙星等医药废水,含有苯环类化合物等有机化工废水,原有的稀释/好氧处理工艺难以达到较好的处理效果,为此,有必要采用高级氧化/深度水解酸化/生物降解的工艺和流程进行治理。

关键词:医药;精细化工;COD;高盐;生化氧化

引言

医药及精细化工领域的发展,带动了城市的经济腾飞,也带来了日益严重的水污染问题。人们对环保问题的重视程度不断提高,各项污水排放指标越来越严苛,相应的污水处理技术成为相关领域专家和学者的研究重点。由于医药及精细有机化工废水中的污染物含量高、种类多种多样,难于降解,PH值多变,且含有对微生物有抑制作用的抗生素,毒性高,是一种非常难处理的工业有机废水。本文主要研究了以化工和制药企业为主的某化工园区污水处理方案。

1水质特征分析

通过水质分析发现,该类水有如下特点:

1.1进水盐分高、波动大

生产过程中使用大量的无机原料与助剂,生产废水中盐分较高,且波动大,对生化系统稳定运行有较大影响。经研究发现,高含盐量对生化处理主要有以下影响:

①盐度升高影响活性污泥的生长。微生物需要经历更长的适应时间,增长速率变慢;减速生长期的时间延长。

②高盐度影响微生物细胞吸收生长繁殖所需的物质。

③降低有机物的降解速率和去除率。

④高盐有机废水中盐类物质大多为含有Cl-、SO42-、Na+、Ca2+等离子的盐类。该类离子浓度升高对微生物的生长起到抑制作用,主要表现为:盐浓度高,提高微生物細胞液的渗透压、造成微生物细胞脱水;盐析作用会使脱氢酶的细胞被破坏,失去活性;高浓度的Cl-威胁细菌的生长活动;高含盐量使废水的密度变大,活性污泥更容易上浮、溢出,降低污泥去除率,影响后续工段的反应。

⑤高盐环境抑制生化反应的进行,主要有以下表现:一方面微生物代谢酶活性降低,生长繁殖速度缓慢。另一方面抑制微生物的呼吸,BOD去除率不如以前高,同时污泥的沉降速度变慢,出水SS含量升高,硝化细菌的活性减弱。

综上所述,高盐度有机废水中生化工艺中的微生物不同程度受到高盐分的影响,生长速率、降解有机物速率较低[1]。

多年化工废水运行经验表明,生化系统进水盐分控制在6000mg/L以下,微生物可以通过接种污泥培养、驯化逐步适应,生化系统可长期稳定运行。盐分的频繁波动仍会对驯化后的微生物产生影响。

1.2废水可生化性差,CODcr难去除

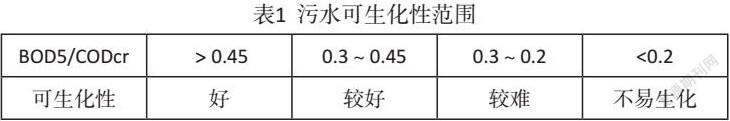

CODcr和BOD5是污水处理行业中常用的两个水质指标,用BOD5与CODcr的比值(B/C)来衡量污水的可生化性,是一种使用方便,应用广泛的方法。经过长期研究试验,可参照下表1中的数据来衡量污水的可生物降解性能。

园区生产企业以化工和制药企业为主,生产废水中的有机物种类复杂,含有苯、苯环和杂环类等结构复杂的有机物,这些复杂有机物难以生化降解,导致废水可生化性差,CODcr去除困难。

2污水处理工艺

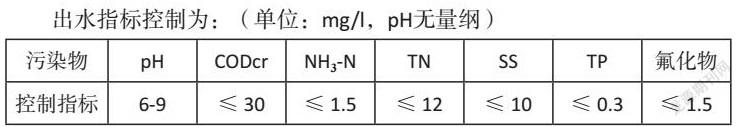

通过对园区内主要化工及医药企业污水进行分析,确定进水水质如下表2(单位:mg/l,pH无量纲)表2

总体污水治理思路如下:

1、需要通过高级氧化预处理解决废水可生化性差、有生物毒性的问题,该部分是整个处理工艺过程中非常重要的环节,必须根据废水的特点有针对性地进行处理,保证大部分难降解有机物能够开环断链,同时达到降低来水生物毒性的作用;

2、通过深度水解技术进一步提高废水可生化性,主生化处理技术能同时脱碳除氮,最大限度挖潜生化处理能力;

3、组合式深度处理作为本项目达标的把关工艺,也是该项目最终是否能达标的关键工序。

4、对于总磷的处理要求高,需要结合化学除磷工艺[2]。工艺流程方案如下图一

污水在综合调节池内均值均量后进入高效沉淀池内进行除悬浮物预处理,利用高程重力自流到后续预处理芬顿高级氧化处理工艺。

在芬顿氧化池首先将pH值控制在2-3,加入过氧化氢和铁剂,发生芬顿反应,使水中大分子、难打破的化学键被破坏,污水的生物毒性进一步降低,更容易被细菌分解。同时,Fe3+有混凝作用,可将部分有机物絮凝下来。在芬顿后使用液碱对pH进行调节,使其中污泥迅速絮凝沉淀,污泥排到污泥浓缩池中。

芬顿工艺出水经过高级氧化预处理后来水可B/C得到了改善,但其可生化仍不能达到好氧生化所最需要的B/C,因此需要在微生物体外在胞外酶的作用下将大分子物质分解成容易透过细胞壁的小分子物质,从而为细菌直接利用。使用深度水解酸化能够很好地实现这一功能。

经芬顿预氧化和深度水解酸化后,污水的可生化性有了大幅改善,污水重力自流到后续生化处理单元。生化处理单元需要充分考虑脱碳除氮,尤其是总氮的处理,本系统采用一级两段A/O用于去除总氮(TN)和COD。

二段O池出水自流入二沉池,经过沉淀澄清,一部分污泥返回到好氧池,剩余的进入污泥浓缩池。

经过一级两段A/O后,污水中可以被微生物通过自身合成代谢作用处理的可生化的BOD部分已经基本被去除,该出水为生化尾水,剩余COD绝大部分是不可生化的有机污染物,此时,污水中COD、氨氮、总氮、总磷、SS等均仍未达到出水排放标准,必须进一步对污水中剩余的难降解或不可生化部分进行生物改性,通过高级氧化方式将大分子有机物开环断链,提高其可生化性。臭氧催化氧化可以起到这一至关重要的作用。

由于悬浮物对氧化剂的吸附作用,在进入臭氧催化氧化前必须对沉淀出水进一步去除SS和浊度。

为节约动力消耗,尽量节约电力消耗,本方案考虑充分利用高程,二沉池出水依靠重力自流入到三沉池,采用高效沉淀工艺,在前端的混凝池内投加PAC和PAM两种混凝剂,通过其架桥和聚合等作用,提高SS的去除率,保证出水SS在10mg/L以下,为后续臭氧催化氧化创造有力条件。同时PAC的投加也可达到化学除磷的作用,保证出水总磷达标。

三沉池产水经泵提升进入臭氧催化氧化池,此时,经过一级两段A/O生化处理后的污水仍然残留部分难生化降解的大分子有机物。臭氧催化氧化工艺具有非常强的氧化性,其氧化性主要来源是羟基自由基·OH,在·OH的作用下,有机物结构进一步被破坏,发生开环、断链,提高二级A/O进水的BOD5/CODcr值,为进一步生化处理COD、氨氮、总氮创造条件。

臭氧催化氧化出水利用高程重力流入到二级A/O系统进一步通过生化作用去除污水中的COD、NH3-N、TN和SS,二级A/O出水重力进入MBR系统中,MBR的设置主要利用MBR膜的高效分离作用,截留水中的大分子固体颗粒和胶体使水澄清,悬浮物和浊度接近于零,胶体截留,进一步降低了COD。末端工艺采用活性炭吸附再生工艺,最后经过次氯酸钠消毒后,出水达标排放。

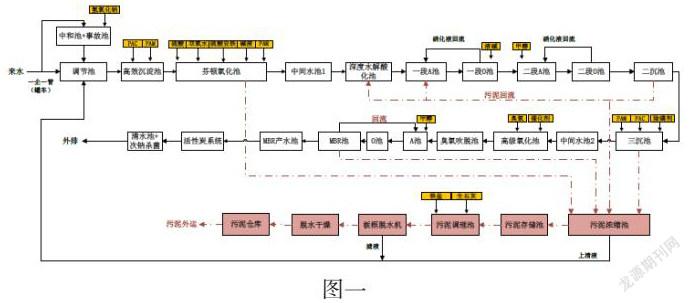

2.1芬顿反应机理

臭氧催化工艺和芬顿氧化在医药化工、精细化工等不适合生物降解工业污水的处理上得到广泛的应用。芬顿反应原理如图2:

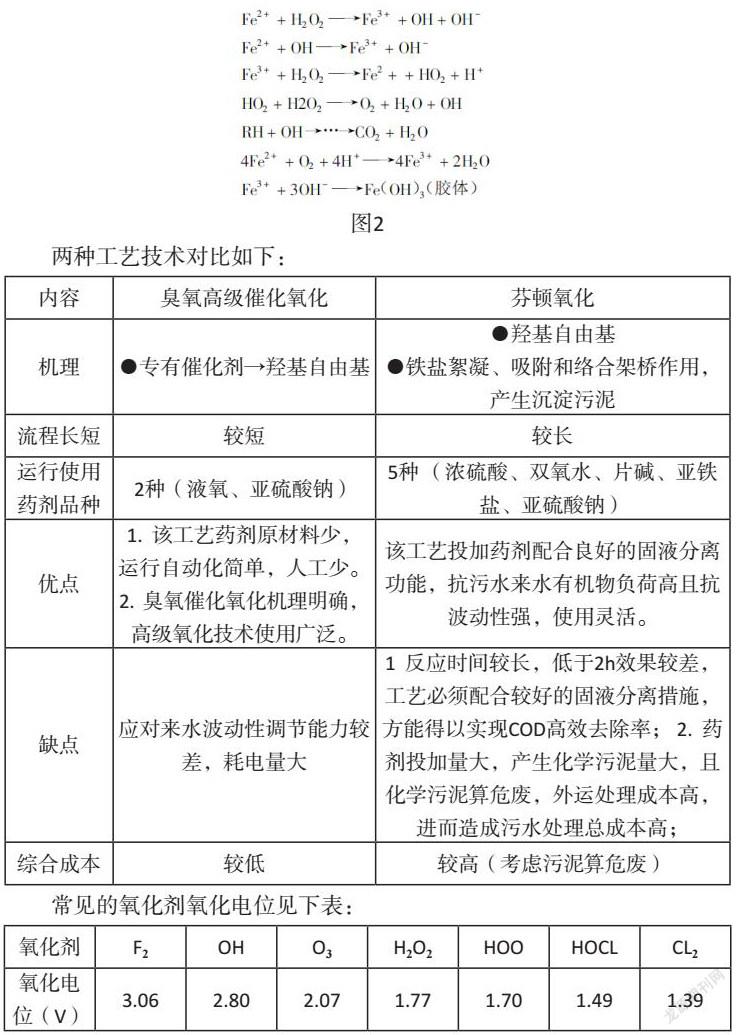

两种工艺技术对比如下:

常见的氧化剂氧化电位见下表:

芬顿反应的氧化能力稍强于臭氧催化反应,但芬顿氧化反应时间较长,产生沉淀污泥较多,而臭氧催化应对来水波动性调节能力较差,耗电量大。经过综合考虑,前端采用芬顿工艺,二级高级氧化采用臭氧催化氧化。

在经过实验表明,在PH<3.5时Fenton试剂的活性最高,反应速率最快,生产时要注意控制污水的PH值。

2.2A/O工艺

A/O工艺法为前段缺氧段和后段好氧段串联在一起,A是缺氧段,用与脱氮除磷。缺氧是介于厌氧和好氧之间的一种状态,在缺氧状态下,缺氧池主要实现两个功能,(1)利用异氧菌的反硝化作用将好氧回流的NO3-还原为分子态氮(N2),从而去除污水中的TN;(2)降低好氧池载荷,防止其污泥发生膨胀。因此在两级生化过程中,选用缺氧工艺作为好氧前的水处理工艺[3]。

O是好氧段,主要发生COD降解和氨氮(NH3-N)去除的反应。

活性污泥法是好氧工艺中常用工艺,微生物在曝气池内繁殖形成污泥状絮凝物,以分解并去除污水中的有机污染物。

通过反应器内好氧微生物的降解作用,COD去除率达到90%以上。

在亚硝酸菌和硝酸菌的共同硝化作用下,NH3-N被氧化为亚硝酸盐和硝酸盐,去除率达95%以上。

2.3MBR膜系统

MBR膜具有如下优点:

(1)污染物去除率高,出水水质好

(2)耐冲击负荷

(3)污泥排放量小

(4)工艺流程短,平面布置简单紧凑,节省占地

(5)自动化程度高,基本不用维护,节约了人力资源。

(6)系统能够快速启动,短时间内水质就可以达到排放指标

2.4活性炭吸附再生系统

活性炭吸附再生选用脉动流化床吸附可控温多段炉再生系统,该活性炭吸附及再生工艺技术优势有以下几点:

(1)采用脉冲塔式吸附设施可使活性炭处于膨胀悬浮状态,能够使固液充分接触,提高活性炭吸附水中污染物质的能力,使系统能够保证高效的有機物去除效率;

(2)活性炭吸附与再生连续运行,避免由于再生所造成的空床时间,确保稳定的水力条件;

(3)多段炉具有“干燥-热解-活化”全流程再生工艺,能够提高活性炭的再生效率,可有效保证活性炭的初始性能,稳定运行工程中的再生炭的碘值损失不超过15%,炭损可维持在4~6%之间,从而减少运行过程中炭的补充量,降低运行成本;

(4)多段炉所产生的热量可通过余热锅炉进行回收,可供应厂区冬季取暖所用;

(5)尾气处理采用以“后燃炉高温氧化→余热锅炉→急冷→布袋除尘→脱酸”为主的工艺,可对再生过程中所产生的尾气进行有效净化,确保尾气中的硫化物、氮氧化物、颗粒物、二噁英等污染物满足排放要求[4]。

3污泥处理工艺流程

污泥处理工艺采用污泥浓缩+污泥调理+高压隔膜板框+污泥干化处理工艺,最终保证出泥含水率≤30%后,外运去有资质单位进行处置。

结束语

本文从生产运行实际出发,结合试验结果,探讨了医药及精细化工污水处理工艺流程及工艺选择,分析了几种深度处理工艺的特点,选择了合适的污水处理方案,达到污水无害化处理的目的,为所在园区企业的长远发展解决了后顾之忧[4]。

参考文献:

[1]甲醇工业污水深度处理及回用的研究[D].胡松涛.黑龙江大学2006

[2]化工污水深度处理回用技术研究[J].李海玲.中国石油和化工标准与质量.2019(23)

[3]化工污水深度处理工艺的选择及可行性分析[J].王睿.化工管理.2019(25)

[4]浅析化工厂污水处理中的问题以及改进措施[J].贾琰.城市建设理论研究(电子版).2018(12)