某冷库制冷系统调试技巧

陈建平,黄劲松,史雪菲,牛新朝,黄广峰

(中机十院国际工程有限公司,北京,100083)

近年来,我国冷链物流市场规模快速增长,国家骨干冷链物流基地、产地销地冷链设施建设稳步推进,冷链装备水平显著提升。利用制冷系统的排气热给制冷系统融霜是较为节能的一种融霜方式,目前已普遍采用。对于小型制冷系统,当采用直接膨胀供液时,热气融霜须设置一路热气融霜管路及融霜回液管路,还须设置压差调节阀以保证融霜回液顺利进入供液管路进行制冷。

小型直膨供液制冷系统的调试主要包括:制冷机组;冷风机;热力膨胀阀;控制系统等。笔者在配合某冷库施工及调试过程中,根据业主反馈的施工方相关施工质量问题及系统试运行故障,结合自身设计,借鉴刘义军[1]、苏之勇等[7]关于热力膨胀阀的安装及调试技巧,总结归纳出一些氟利昂直接膨胀制冷系统的调试技巧,对制冷系统的调试具有一定的指导意义。

1 项目介绍

广东某项目冷库冷间占地面积约880 m2,共设2间,库温均为-20 ℃~-18 ℃。单间冷间尺寸(长×宽×高)约为22 m×20 m×10 m。库内存货方式采用穿梭车货架,单间冷间库容量约为 605 t,单间冷间日允许最大进货量为50 t,进货初始温度≤-10 ℃,降温终了温度为-20 ℃,降温时间为22 h。

1.1 制冷系统

1)制冷系统采用氟利昂R507A制冷剂,直接膨胀供液。

2)冷凝方式采用蒸发式冷凝。

3)冷库内采用氟吊顶式冷风机进行强制对流换热。

4)冷风机融霜方式采用自动/手动可切换热氟融霜,每次同时最多融霜1台冷风机。

5)制冷系统控制可实现全自动和手动双模式控制。

1.2 冷风机

单间冷间设备负荷约为54.6 kW,考虑冷风机结霜导致换热效率降低因素,单间冷间选配3台型号为DD-120的氟吊顶式冷风机。在蒸发温度-28 ℃,冷间温度-20 ℃,结霜厚度为1 mm时,单台冷风机制冷量约为21 kW。

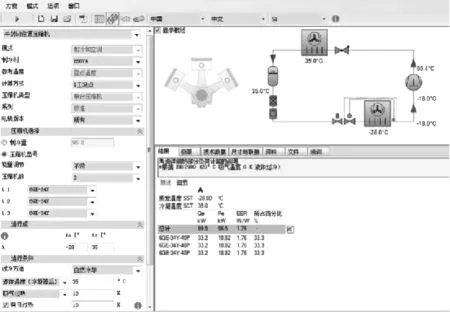

1.3 制冷机组

制冷系统总机械负荷约为95.2 kW。选配一台型号为6GE-34Y×3的三机头并联活塞式制冷机组。在冷凝温度+35 ℃,蒸发温度-28 ℃,吸气过热10 K的工况下,制冷机组制冷量约为99.5 kW, 输入功率约为56.5 kW,COP值为1.76。如图1所示。

图1 制冷机组选型

1.4 冷凝器

制冷系统冷凝负荷约为312 kW,选配一台型号为SWL-320的蒸发式冷凝器,冷凝温度+35 ℃,其标准散热量为320 kW。

2 调试问题及故障分析

2.1 问题

制冷系统施工完毕,业主冷库正常进出货,系统带负荷进行调试试运行,发现存在如下问题:

1)制冷机组压缩机运行过程中声音异常,吸气端机头结霜严重,如图2所示。

图2 制冷机组压缩机机头结霜图

2)冷风机无法正常融霜。

3)冷库降温房间温度最低仅为-9 ℃,无法达到设计要求的-20 ℃。

4)施工方修改上述问题后,冷风机正常融霜时,水盘结冻。

2.2 故障分析

冷库调试试运行出现上述问题后,施工方将问题归结为设计不当。经我方核查,不存在设计错误。经业主与我方了解,施工前期,施工方采购热氟融霜相关阀门时向我方咨询阀门如何采购、热氟融霜控制程序如何设定等问题。业主初步判定为施工方施工及调试不当导致上述问题,并另请第三方检测机构对制冷系统进行检测,检测结果为:压缩机吸气端机头结霜,压缩机排气端手感冰凉,且其中一个压缩机已不能正常启动。判定为制冷系统回液导致机头结霜,并窜液至压缩机排气端,对压缩机造成液击,损坏了其中的一台压缩机。

根据第三方现场检测情况及业主提供的视频及照片资料,经我方分析,本项目制冷系统故障有:

1)制冷系统制冷剂充注量未过少,系统调试时未进行开启度调整,膨胀阀开启度过大,供液量过多导致制冷系统回液,从而导致压缩机运行异响且吸气端机头结霜。

2)制冷系统回液(-28 ℃)并窜液至压缩机排气端,导致排气端排气温度过低,进而影响制冷系统的热气融霜。

3)因上述故障,制冷系统无法正常运行,导致冷库温度无法实现设计的降温要求。

4)冷风机融霜接水盘未按设计要求配置电加热防冻,且制冷系统融霜程序设定不当,融霜结束未给融霜水排放留出延迟时间直接进行制冷,导致水盘结冻。

2.3 故障解决措施

我方针对现场问题及故障分析后,及时向业主反馈,并提出相应解决措施:

1)适当关小膨胀阀开启度至压缩机机头吸气端微凉结露即可,并用测温枪测量压缩机排气端温度,应为66.4 ℃左右,如图1所示。

2)冷风机融霜接水盘敷设电加热管,并调整制冷系统融霜程序。

3 系统调试技巧

3.1 调试前的准备工作

制冷系统试运行前,应准备如下工作:

1)电源电压的检查,确保供电电压值在380 V±10 %正确无误。

2)制冷系统各阀门通、断情况,系统高低压力情况检查。

3)检查曲轴箱油面,如油面低于规定要求时,应及时加油。

4)检查控制系统各相关控制参数设定值是否正确无误。

5)制冷系统排污及真空试验结束后,更换制冷机组供液过滤芯及回气过滤芯。

6)蒸发式冷凝器集水池充水完毕。

7)冷风机风扇确保正转。

8)制冷剂首次充注时,应充注至图3贮液器中间视液镜位置。

图3 制冷机组贮液器

3.2 调试试运行

调试前各项准备工作就绪后,制冷系统开机调试试运行,运行过程中要注意:

1)用测温枪测量压缩机机头及排气管温度,可能会因地域及季节不同,温度会有所降低。正常排气温度如图1所示温度为66.4 ℃左右。若排气温度过高且持续时间较长,排气压力高,一要检查贮液器制冷剂充注量是否过多。若充注过多,则须抽出多余的制冷剂;二要核查系统中是否有不凝性气体。若有不凝性气体,则须在系统较高部位排空不凝性气体,直至冷凝压力≤15.55 bar,并适当向系统补充制冷剂。

2)系统冷凝温度为+35 ℃,排气压力表表压约为15.55 bar。若排气压力过低,检查贮液器制冷剂充注量是否不足。若不足,检查系统是否泄漏,修补漏点并补充制冷剂。

3)热力膨胀阀的调整:倾听热力膨胀阀是否有制冷剂流动声,观察膨胀阀后的管路是否有正常的结露和结霜现象。

热力膨胀阀的调整工作[1],必须在制冷装置正常运行状态下进行。由于蒸发器表面无法放置测温计,可以利用压缩机的吸气压力,作为蒸发器内的饱和压力,查表得到近似蒸发温度。用测温计测出回气管的温度,与蒸发温度对比来校核过热度。调整中,过热度太小(供液量太大),调节杆按顺时针方向转动半圈或一圈(即增大弹簧力,减少阀门开启度)时,制冷剂流量减少;调节杆螺纹一次转动的圈数不宜过多(调节杆螺纹转动一圈,过热度大约改变l~2 ℃),经多次调整,直至满足要求为止。

由于实际工作中的热力膨胀阀感温系统存在着一定的热惰性,形成信号传递滞后,运行基本稳定后方可进行下一次调整。可根据经验调节办法来调整,转动调节杆螺纹改变阀的开度,使蒸发器回气管外刚好能结霜或结露。对蒸发温度低于0 ℃的制冷装置,若结霜后用手摸,有一种将手粘住的阴冷的感觉,此时开度适宜;对蒸发温度在0 ℃以上的,则可以视结露情况判断。

4)系统蒸发温度为-28 ℃,吸气过热为10 ℃。吸气压力是否在1.31 bar~2.39 bar范围。若吸气压力过低,一要核实系统制冷剂是否不足,若不足,则补充制冷剂;二要检查供液管路干燥过滤器是否堵塞,若堵塞,更换供液过滤芯;三要检查吸气过滤器是否堵塞,若堵塞,更换吸气过滤芯。

5)核实蒸发式冷凝器的风扇和循环水泵,是否根据冷凝压力大小先后启动。

6)上述步骤无误后,运行时,制冷机组排气端应是发烫状态,吸气端应是微凉结露状态。

7)如图3所示,满负荷运行时,应确保贮液器液位在下方视液镜位置;制冷系统停机时,应确保贮液器液位在中间视液镜位置。若制冷剂不足,则向制冷系统补充。若贮液器液位在最上方视液镜位置,则制冷剂充注量过多,须抽出多余的制冷剂,防止制冷系统因制冷剂过多导致压力过高。

8)制冷压缩机(机组)应逐台带负荷试运 转[2],每台压缩机(机组)最后一次连续运转时间不宜少于24 h,每台压缩机(机组)累积运转时间不宜少于48 h,各项运转参数符合设计文件和设备技术文件的规定。

9)土建冷库试运转降温[3]时,必须缓慢地逐步降温。冷间室温在4 ℃以上时,每天降温不超过3 ℃,室温在-4 ℃~4 ℃时,每天降温不超过2 ℃。当冷间温度降至4 ℃时,应暂停降温,冷间维持在4 ℃时5 d~7 d,室温降至-4 ℃以下时,每天降温不超过3 ℃,直至达到设计温度。

10)制冷系统试运行合格后,再次更换制冷机组供液过滤芯及回气过滤芯。

4 结束

语施工方按我方意见进行整改后,制冷系统降温和融霜均正常运行,且融霜排水顺畅,制冷系统最终顺利运行。

制冷系统的初运行和调试,切勿以为按设计图纸施工后不经调试就能顺利运行。施工方技术人员应具备制冷、电气、控制等专业知识,并有丰富的调试经验,能够应对调试中出现的故障,及时解决,防止调试不当导致设备损坏造成损失。